Абсорбер устройства осушки газа

Конструкция абсорбера

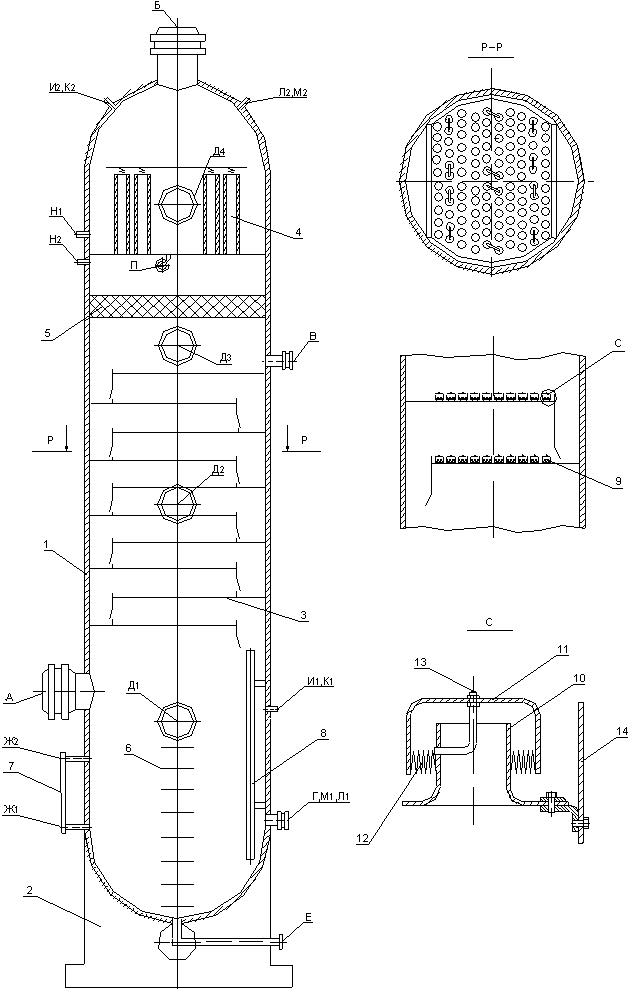

Абсорбер представляет собой вертикальную цилиндрическую оболочку высокого давления (поз.1) с юбочной опорой (поз.2). Внутри цилиндрической оболочки установлены колпачковые односливные тарелки в количестве 10 штук (поз.3), отбойник сетчатый (поз.5) и фильтрующие бескаркасные элементы (коалесциры) в количестве 30 штук (поз.4). Для внутреннего осмотра и выполнения ТО абсорбера предусмотрены люки (поз.Д1-Д4) и ступеньки (поз.6). Для контроля уровня ДЭГа в абсорбере установлен уровнемер (поз.7), для контроля давления и температуры установлены соответствующие приборы КИП и А.

Колпачковые тарелки являются съемными, и каждая представляет собой пакет приливов (поз.10) с накрытыми колпачками (поз.11). Колпачок фиксируется к приливу угловым стержнем (поз.13). К колпачковой тарелке крепится сливной лист (поз.14).

Абсорбер оборудован патрубками, штуцерами и отводами, которые имеют следующее назначение:

— «Е» — слив гликоля в емкость Е1;

— «Ж1,2» — для колонки уровнемера;

— «И1,2» — для установки манометров;

— «К1,2» — для датчиков давления;

— «Л1,2» — для установки термометров;

— «М1,2» — для датчиков температуры;

— «Н1,2» — для замера перепада давления;

— «П» — дренаж конденсата в сборник.

Технические характеристики абсорбера.

Технические характеристики абсорбера представлены в таблице.

— диаметр внутренний

Принцип работы абсорбера.

Технологический газ поступает в абсорбер через патрубок входа «А» и проходит осушку на колпачковых тарелках (поз.3) рДЭГом. Регенерированный ДЭГ подается через штуцер «В» на верхнюю тарелку, последовательно стекает на нижние тарелки и далее по трубе слива (поз.8) в кубовую часть установки. Уровень ДЭГа на тарелке поддерживается конструктивно не более высоты сливного листа (поз.14). Газ подходит снизу во внутрь прилива в подколпачковое пространство и далее, проходя через «V»-образные щели контактирует с ДЭГом, отдавая ему влагу.

Отделение ДЭГа от газа осуществляется на сетчатом отбойнике (поз.5) и фильтрах коалесцирах (поз.4). Осушенный газ отводится через патрубок выхода газа «Б» в верхней части абсорбера.

Улавливаемый на сетчатом отбойнике и фильтрах коалесцирах нДЭГ стекает на верхнюю тарелку. Слив нДЭГа из абсорбера производится через штуцер выхода «Г».

Отвод части жидкой фракции с фильтров коалесциров производится через штуцер «П» (при проведении техобслуживания).

Уровень ДЭГа в абсорбере контролируется с помощью уровнемера (поз.7).

Подготовка к пуску абсорбера.

Перед вводом в эксплуатацию абсорбер должен пройти техническое освидетельствование в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

Произвести осмотр абсорбера. Внутренние поверхности элементов абсорбера, а также присоединяемых к нему трубопроводов очистить от грязи, песка, отслаивающейся окалины и других посторонних предметов, промыть и продуть.

Проверить затяжку фланцевых соединений и работоспособность запорной арматуры.

Произвести гидроиспытания абсорбера пробным давлением 12,5 МПа при снятых фильтрах коалесцирах.

После проведения гидроиспытания вода из аппарата должна быть удалена, внутренняя полость продута сухим сжатым воздухом.

Аппарат признается выдержавшим испытание, если во время его проведения отсутствуют:

— падение пробного давления по манометру в течение 20 минут и после его снижения до рабочего в течение всего времени, необходимого для осмотра;

— течь, потение, наличие пузырьков в сварных швах, на основном металле и фланцевых соединениях;

— остаточные деформации конструкции.

Результаты проведения работ заносятся в соответствующие разделы паспорта абсорбера.

Блок арматуры абсорбера.

Назначение блока арматуры абсорбера.

БАА включает в себя запорную арматуру для подачи рДЭГа в абсорбер и нДЭГа в газоотделитель.

Технические характеристики БАА представлены в таблице.

Источник статьи: http://mingas.ru/2012/02/absorber-ustrojstva-osushki-gaza/

АБСОРБЦИЯ ГАЗА

А что это такое?

Абсорбция газа — это один из способов осушки газа с применением жидкого реагента ( диэтиленгликоля ). Эта операция позволяет перед транспортировкой удалить из голубого топлива влагу.

Справка:

Диэтиленгликоль — химическое соединение, представитель двухатомных спиртов. Прозрачная светлая вязкая жидкость. Имеет способность к поглощению водяных паров, обладает сладковатым вкусом.

А для чего это нужно?

Вода, в тех или иных количествах, присутствует в любом газе. И абсорбция — как один из способов осушки газа — имеет важное значение для целого ряда технологических процессов. Ведь они, как правило, крайне чувствительны к наличию в голубом топливе влаги. Чем же опасна вода? Самая очевидная причина — коррозия . Ведь трубы газовых магистралей и технологическое оборудование — это сплавы металла. В газопроводах наличие воды может привести к образованию гидратов — кристаллов, похожих на снегообразную массу. Из-за них в трубах могут возникнуть пробки, препятствующие газовому потоку. Также гидраты нарушают нормальную работу регулирующих клапанов, предназначенных для поддержания необходимого давления. Осушка же голубого топлива обеспечивает непрерывную эксплуатацию оборудования и газопроводов и предотвращает гидратообразование и возникновение ледяных заторов в системах. Основным показателем технологического процесса осушки газа является температура точки росы . Это температура, при которой из газа начинает выделяться конденсат.

Вертикальные абсорберы ЦОГ ДКС-2

А где это происходит?

Процесс абсорбции газа происходит в вертикальных и горизонтальных цилиндрических сосудах — абсорберах, установленных на дожимных компрессорных станциях. В качестве реагента применяют раствор диэтиленгликоля (ДЭГ). Газ и абсорбент контактируют внутри аппарата, перемещаясь противотоком. Газ поднимается снизу вверх, а абсорбент по тарелкам стекает сверху вниз. Последний насыщается влагой и отправляется вниз на регенерацию. А в верх колонны уходит уже осушенный газ.

А как у нас?

В ООО «Газпром трансгаз Ставрополь» абсорберы используются на ДКС-1, ДКС-2 Ставропольского ЛПУМГ и в цехе осушки газа (ЦОГ) Изобильненского ЛПУМГ. При отборе из Северо-Ставропольского подземного хранилища газа в аппаратах производится осушка голубого топлива с помощью жидкого абсорбента — диэтиленгликоля . Также на предприятии используют и другую технологию осушки газа — адсорбцию. При этом способе поглощение влаги осуществляется твердым гранулированным веществом — цеолитом . Адсорбция применяется в ЦОГ г. Алагира, а также на блоках подготовки импульсного газа на компрессорных станциях.

Источник статьи: http://stavropol-tr.gazprom.ru/press/proekt-azbuka-proizvodstva/proekt-azbuka-proizvodstva/

Абсорбционная осушка газа

Применяется для извлечения из газа водяных паров и тяжелых углеводородов. Для осушки газа в качестве абсорбента используются гликоли, а для извлечения тяжелых углеводородов — углеводородные жидкости. Абсорбенты, применяемые для осушки газа, должны обладать высокой взаиморастворимостью с водой, простотой и стабильностью при регенерации, низкой вязкостью при температуре контанта, низкой коррозионной способностью, не образовывать пен или эмульсий. На современных промыслах чаще применяют диэтиленгликоль (ДЭГ), триэтиленгликоль (ТЭГ).

ДЭГ имеет формулу СН2ОН — СН2 — О — СН2 — СН2ОН, представляет собой эфир этиленгликоля с молекулярной массой 106,12 и плотностью

Преимущество ДЭГа перед ТЭГом — меньшая склонность к ценообразованию при содержании в газе конденсата. Кроме того, ДЭГ обеспечивает лучшее разделение системы вода — углеводороды. Однако ТЭГ обеспечивает высокую степень осушки, что приводит к большому снижению «точки росы». ТЭГ имеет более высокую температуру разложения. Следовательно, ТЭГ можно нагревать до более высокой температуры и регенерацию (восстановление) его проводить без вакуума.

Чем выше концентрация подаваемого гликоля, тем глубже степень осушки. Концентрация гликоля зависит от эффективности его регенерации. При атмосферном давлении ДЭГ можно регенерировать до 96,7%, а ТЭГ-до 98,1%. Гликоли в чистом виде не вызывают коррозии углеродистых сталей.

Процесс абсорбции осуществляется в вертикальном цилиндрическом сосуде-абсорбере. Газ и абсорбент контактируют на тарелках, смонтированных внутри аппарата, перемещаясь противотоком: газ поднимается снизу вверх, а абсорбент стекает сверху вниз. Абсорбент по мере своего движения насыщается поглощаемыми им компонентами или влагой и через низ колонны подается на регенерацию. С верха колонны уходит осушенный газ. Эффективность абсорбции зависит от температуры и давления, числа тарелок в абсорбере, количества и качества абсорбента. Увеличение числа тарелок (а их устанавливают в абсорбере 14-18 шт.) оказывает такое же влияние, как и увеличение количества циркулирующего абсорбента. Верхний и нижний температурные пределы процесса определяются соответственно потерями гликоля от испарения и возрастанием его вязкости и равны 35-10 р С.

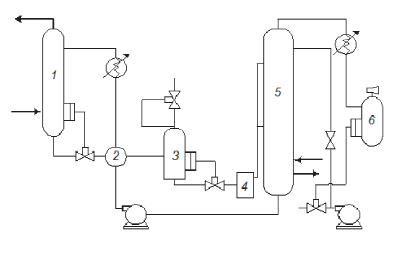

Рис. 28. Технологическая схема абсорбционной осушки газа.

Технологическая схема установки осушки газа с помощью ДЭГа состоит из контактора-абсорбера 1, десорбера (выпарной колонны) 5 и вспомогательного оборудования. Влажный газ поступает в нижнюю скрубберную секцию абсорбера 1, где отделяется от капельной жидкости и жидких углеводородов, после чего поступает под нижнюю тарелку абсорбера. Затем газ, двигаясь снизу вверх навстречу абсорбенту, осушается и проходит в верхнюю скрубберную секцию, где отделяется от уносимых с потоком капель абсорбента. Осушенный газ подается в магистральный газопровод.

Насыщенный раствор абсорбента из абсорбера 1 сначала проходит теплообменник 2, выветриватель 3, фильтр 4. Затем раствор поступает в десорбер 5. В нижней части десорбера 5 происходит нагрев абсорбента паровым нагревателем до установленной температуры (100-130°С). Водяной пар из десорбера поступает в сборник конденсата 6. Отсюда часть воды направляется обратно в верхнюю часть колонны для понижения температуры и концентрации поднимающихся паров абсорбента, что сокращает его расход. Регенерированный абсорбент охлаждается насыщенным раствором в теплообменнике 2, после чего поступает в абсорбер 1.

Абсорбер диаметром 1,2 м. имеет высоту 15 метров, массу 25 тонн, пропускную способность 3-5 млн.м 3 /сут., давление в абсорбере до 8 МПа. Опыт эксплуатации абсорберов показал, что в нем должно циркулировать не менее 25 литров на 1 кг абсорбируемой воды, количество концентрированного раствора абсорбента G (кг/ч), необходимого для осушки газа, определяется по формуле

где Q -количество осушаемого газа, тыс.м 3 /ч;

Определяются также размеры абсорбера и десорбера, число тарелок, размеры теплообменников и т.д. Потери раствора ДЭГа достигают 18-40 г/100м 3 газа.

Источник статьи: http://studopedia.ru/3_66338_absorbtsionnaya-osushka-gaza.html

Абсорбер осушки газа схема

Вода, в тех или иных количествах, присутствует в любом газе. Большинство сырых газов, не прошедших газоподготовку являются влагонасыщенными – т.е. содержат максимум воды при каких-то фиксированных давлениях и температуре. При этом речь идет не о воде в свободной форме, которая может каплями лететь с газом и удаляется с помощью сепараторов , а о парах воды, для удаления которой требуются другие технологии и соответствующее оборудование.

Пары воды способны образовывать с углеводородами комплексные соединения, называемые гидратами. Гидраты углеводородных газов представляют собой белые кристаллы, похожие на спрессованный снег или лед. Они могут закупоривать газопроводы и сильно осложнять их эксплуатацию, а также работу компрессоров. Поэтому, степень осушки газа определяется не только возможностью конденсации воды, но и образованием гидратов газа. Гидраты нестабильны и при изменении температуры или давления легко разлагаются на газ и воду.

Характерно, что гидраты способны образовываться только при повышенных давлениях и при температурах выше нуля, причем более тяжелые углеводороды образуют гидраты легче, чем низкомолекулярные. Так, например, метан способен образовывать гидрат при температуре 12,5°С и давлении 100 атм. Этан при этой же температуре образует гидрат под давлением всего около 25 атм. Гидраты могут существовать только при наличии избыточной влаги в газе. То есть, когда парциальное давление паров воды в газовой фазе больше давления паров гидрата. Таким образом, содержание в газе влаги, должно соответствовать такой точке росы, при которой давление насыщенного водяного пара меньше давления паров гидрата при температуре среды [1].

Существуют различные способы борьбы с гидратами. Это осушка газа жидкими или твердыми поглотителями. Также на газовых промыслах распространен способ подачи метанола (СН3ОН) в струю газа. При этом он образует с парообразной и жидкой влагой спиртоводные смеси, температура замерзания которых значительно ниже нуля. Пары воды поглощаются из газа, что значительно снижает точку росы, и, следовательно, создаются условия для разложения гидратов или для предупреждения их образования.

Основным условием эффективного действия метанола является взаимодействие паров воды с парами метанола и дальнейшая конденсация их, что приводит к значительному понижению влагосодержания газа. Наибольшая эффективность метанола может быть достигнута с применением его в качестве средства, предупреждающего гидратообразование, а не для разрушения уже образовавшихся гидратов. При этом метанол необходимо впрыскивать в газовый поток, обеспечив хорошее распыление и смешение с общим газовым потоком.

Для борьбы с гидратообразованием все большее применение находят электролиты и, в частности, водные растворы хлористого кальция. Это недорогой, безопасный и достаточно эффективный антигидратный ингибитор. Водные растворы хлористого лития также относятся к сильным электролитам, а свойства гигроскопичности их гораздо выше, чем у хлористого кальция При сопоставлении величины понижения равновесной температуры гидратообразования, в присутствии растворов хлористого лития в зависимости от его концентрации с аналогичными характеристиками других антигидратных ингибиторов установлено, что исследованные растворы наиболее эффективны [2].

Для осушки газа в качестве абсорбента используются гликоли, а для извлечения тяжелых углеводородов – углеводородные жидкости. Абсорбенты, применяемые для осушки газа, должны обладать высокой взаиморастворимостью с водой, простотой и стабильностью при регенерации, низкой вязкостью при температуре контанта, низкой коррозионной способностью, не образовывать пен или эмульсий. На современных промыслах чаще применяют диэтиленгликоль (ДЭГ), триэтиленгликоль (ТЭГ). Реже, при осушке впрыском в теплообменники в качестве ингибитора гидратообразования используется этиленгликоль (ЭГ). Ряд производных ди- и триэтиленгликоля или побочные продукты, получаемые при их производстве (этилкарбинол, тетраэтиленгликоль, пропиленгликоль и др.), хотя и обладают высокой гигроскопичностью, широкого применения в качестве осушающих агентов не нашли.

ДЭГ (СН2ОН-СН2–О-СН2–СН2ОН)– это бесцветная жидкость с температурой кипения 244,5°С. Плотность 1,117 г/см3 и температурой замерзания 6,5°С. ДЭГ полностью растворим в воде. В основном ДЭГ в качестве обезвоживающего агента применяют при осушке природных газов. Иногда проводят совместную осушку и очистку газов от сероводорода смешанными растворами этаноламинами и ДЭГ.

Преимущество ДЭГа перед ТЭГом – меньшая склонность к ценообразованию при содержании в газе конденсата. Кроме того, ДЭГ обеспечивает лучшее разделение системы вода – углеводороды. Однако ТЭГ обеспечивает высокую степень осушки, что приводит к большому снижению «точки росы». ТЭГ имеет более высокую температуру разложения. Следовательно, ТЭГ можно нагревать до более высокой температуры и регенерацию (восстановление) его проводить без вакуума.

Чем выше концентрация подаваемого гликоля, тем глубже степень осушки. Концентрация гликоля зависит от эффективности его регенерации. При атмосферном давлении ДЭГ можно регенерировать до 96,7 %, а ТЭГ-до 98,1 %. Гликоли в чистом виде не вызывают коррозии углеродистых сталей. Регенерация гликолей проводится до получения свежего раствора. Потери гликолей при использовании их в качестве ингибиторов гидратов складываются из потерь при регенерации (термическое разложение и унос), потерь в результате неполного отделения от газа в сепараторах, растворения гликолей в конденсате и газе, всевозможных утечек и др.

На практике о влагосодержании углеводородного газа судят по его точке росы, понимая под этим температуру ниже которой водяной пар конденсируются, то есть выпадает из газа в виде росы.

Технологическая схема установки осушки газа с помощью ДЭГ представлена на рисунке. Она состоит из абсорбера 1, десорбера (выпарной колонны) 5 и вспомогательного оборудования (теплообменники, насосы, фильтры, емкости и др.).

Сущность процесса осушки газа жидкими поглотителями заключается в следующем: при контакте абсорбента с газом в цилиндрическом аппарате, называемом абсорбером, в который снизу подается газ, а сверху – жидкость, абсорбент. При взаимодействии газа и жидкости пары воды поглощаются абсорбентом. Внутри абсорбера помещены перегородки (тарелки) для улучшения контакта между абсорбентом и газом. Процесс ведется при температуре около 20°С и давлении от 2 до 4 МПа. Сверху абсорбера выходит осушенный газ, а снизу обводненный абсорбент. Обводненный (насыщенный влагой) абсорбент поступает в другой аппарат – десорбер – для отборки воды. Процесс десорбции воды проводится при повышенных температурах, но не выше 170°С для ДЭГ и 191°С для ТЭГ, так как выше этих температур гликоли разлагаются. Десорбер, как и абсорбер представляет собой цилиндрический тарельчатый аппарат. Насыщенный гликоль, предварительно подогретый в теплообменнике, подается в середину десорбера. Сверху его выходят пары воды, которые конденсируются в конденсаторе-холодильнике и конденсат частично возвращается наверх десорбера в качестве орошения. Вниз десорбера подводится тепло путем подогрева части гликоля в паровом подогревателе. Регенерируемый гликоль, как правило, может содержать не более 5 % массовых воды. Далее он охлаждается в теплообменнике-холодильнике и возвращается в абсорбер [3].

Технологическая схема абсорбционной осушки газа

Основные преимущества абсорбционного метода осушки газа:

– Не высокие перепады давления

– Низкие эксплуатационные расходы;

– Возможность осушки газов с высоким содержанием веществ, разрушающих твёрдые сорбенты;

К недостаткам данного способа относят:

– Необходимость повышения температуры газа выше 40°С;

– Средний уровень осушки;

– Возможность вспенивания поглотителей;

Иногда применяется комбинированная осушка газа вначале жидким поглотителем, а затем доосушка твердым адсорбентом. Для более полного удаления влаги используются адсорбционные методы осушки углеводородного газа.

Источник статьи: http://eduherald.ru/ru/article/view?id=18396