Ремонт амортизаторов ГАЗ-53

© Вадим Хаменский [colobrod]

Замена амортизаторной жидкости

Из-за того, что один из амортизаторов потек, решил прокачать их. Для начала надо было выяснить объем жидкости для заправки в амортизаторы. У завгара в книжке 70-х годов написано: ГАЗ-53 — 0,41 л, УАЗ — 0,15 л (надо полагать, для рычажных).

Итак, в 9-00 приехал в автобазу и переоделся в робу. Цех забит техникой, поэтому снял амо на улице, благо для этого УАЗику не нужна яма (хотя на яме удобней).

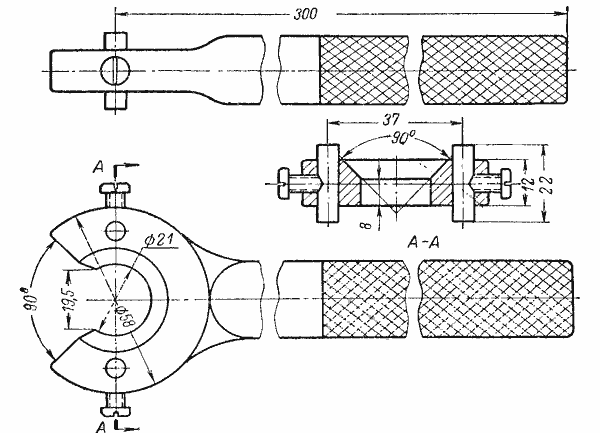

Произвел замеры ГАЙКИ РЕЗЕРВУАРА, для изготовления ключа, они оказались схожими с УАЗовскими, описанными в букваре. Из куска стали толщиной 8 мм изготовил заготовку ключа, по разметке вырезал автогеном, потом обработал заготовку болгаркой. Разметил и сверлом 5,5 мм просверлил сквозные отверстия (электродрелью). Из этого же сверла изготовил два штифта длиной по 11 мм (ошибка 1 — надо было 14 мм), вставил их в отверстия с выпуском 6 мм и с обратной стороны их проварил. Затем я опустил заготовку в ведро с водой (ошибка 2 — надо было дать остыть на воздухе). Ключ готов, можно разбирать амортизаторы.

Один из амортизаторов внешне был сухим и чистым (насколько бывает чистым амо), второй весь в масле с явными потеками и торчащими кусками сальника возле штока.

Начал разборку с чистого, чтобы замерить объем рабочей жидкости. В качестве мерных емкостей использовал медицинскую бутылку из-под препаратов для внутривенных инъекций и 20-кубовый шприц. Жидкости в амо оказалось всего 300 мл. Отмерил 410 мл и заправил амортизатор. В рабочий цилиндр вошло примерно 370 мл, остальное залил в резервуар. Манжеты и уплотнители не менял, может быть и зря. Во время сборки амо при окончательной затяжке гайки резервуара, сломался ключ (в местах сварки штифты отломились). Сказались ошибки при изготовлении, но сборка завершилась успешно. Пришлось попросить слесаря крутить ключ, а сам вставил в верхнюю проушину арматуру и давил на нее сколько было сил. Тем самым кожух плотно прижимал ключ к гайке резервуара. После прокачки амо, в крайних нижнем и верхнем положении, шток пробивает (слышен стук), значит объем жидкости не превышает норму. А вот мало или нет, не знаю.

Порядок такой: гайка резервуара — защитное кольцо — малая манжета — шайба — войлочное кольцо (именно войлочное, а не пеноуретановое, как на УАЗовском) — шиберная шайба — верхнее уплотнительное кольцо — обойма сальника — основная манжета — шайба — пружина — нижнее уплотнительное кольцо — направляющая втулка штока (в ней по внутреннему отверстию поперечный паз, а в ремкомплекте резиновое колечко). Дальше почти так же, как на УАЗовском. Отмерил 410 мл амортизаторной жидкости и заправил амо. Собрал все.

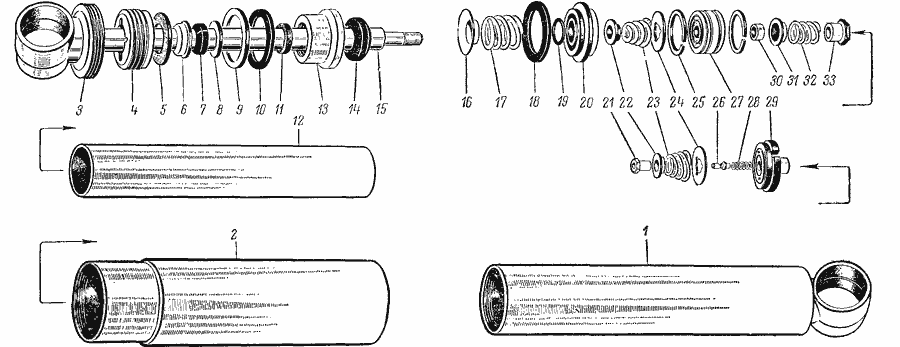

- 1 — войлочное кольцо;

- 2 — защитное кольцо;

- 3 — фибровая шайба;

- 4 — гайка резервуара;

- 5 — обойма сальника;

- 6 — верхнее уплотнительное кольцо;

- 7 — манжета;

- 8 — нижнее уплотнительное кольцо;

- 9 — направляющая втулка штока;

- 10 — кожух;

- 11 — шток;

- 12 — перепускной клапан;

- 13 — поршень;

- 14 — клапан отдачи;

- 15 — цилиндр;

- 16 — резервуар;

- 17 — впускной клапан;

- 18 — клапан сжатия;

- 19 — корпус клапана сжатия;

- 20 — ограничитель клапана сжатия;

- 21 — проушина

- а — манжета (красным);

- б — резиновое кольцо (красным);

- в — старая манжета доработанная (синим). Ее можно поставить, будет служить отбойником.

Время 12-15, пора обедать. После обеда с помощью слесаря и куска арматуры (по опыту сборки первого амо), сломанным ключом собрали амо. До разборки гайка резервуара была не довернута на три витка резьбы, завернули заподлицо с верхним краем резервуара.

В 13-15 амортизаторы установлены на место. Переделал ключ, удлинил паз болгаркой, разметил и сверлом d=4,1 мм просверлил два сквозных отверстия. Резаком разогрел заготовку докрасна и вогнал дюбеля d=4,5 мм. Оставил остывать на воздухе, теперь осталось обработать и ключ готов. Надо передние перебирать амо.

Замеры, проведенные на амортизаторе ГАЗ-53

- Расстояние по центрам проушин в сжатом состоянии 380 мм; в разжатом состоянии 575 мм.

- Объем амортизаторной жидкости 410 мл.

- Диаметр штока 18 мм.

Перед установкой провел замеры на машине. В сжатом состоянии амо закрепил за верхнюю проушину, расстояние от центра нижней проушины до центра болта на кронштейне моста составило 95 мм, при девятилистовом заднем пакете рессор этого более чем достаточно для нормальной работы амо. Такого хода у задней подвески просто нет.

Источник статьи: http://www.uazbuka.ru/amo53.htm

Амортизатор газ 53 схема

АМОРТИЗАТОРЫ АВТОМОБИЛЯ ГАЗ-53-12

Сборка амортизатора автомобиля ГАЗ-53-12

Сборку амортизатора начинают с подсборки клапана сжатия. Перед этим проверяют легкость перемещения втулки в гайке 31 клапана. В случае закусывания или затрудненного перемещения втулки клапана добиваются ее свободного перемещения. Проводят притирку втулки клапана к седлу гайки, чтобы после притирки на клапане и седле гайки образовались равномерные засветленные полоски до 1 мм. Проверяют неплоскостность выступов на корпусе 2 клапана и при необходимости притирают до появления равномерных полосок по вершинам кольцевых выступов. Детали после притирки промывают.

Собирая клапан сжатия, закрепляют в тисках стакан корпуса 26, подсобирают его с тарелками 28 и 32, с втулкой 6 и пружиной 33. Ввертывают гайку 31 в стакан 2 и затягивают ее до отказа. Тарелку клапана 3 устанавливают к кольцевым выступам корпуса неработающей стороной. Если амортизатор перебирался неоднократно и детали притирались, то устанавливают новую тарелку.

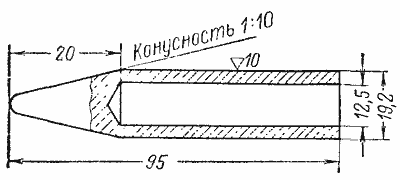

Запрессовывают корпус клапана сжатия в цилиндр 4. Закрепляют шток за проушину в тисках; устанавливают на шток гайку 21, алюминиевую шайбу 22 и обойму 24 верхнего сальника. С помощью оправки (рис. 123) устанавливают на шток верхний резиновый сальник конусной частью к проушине, стальную прокладку 26 (см. рис. 121) и войлочный сальник 20. Перед сборкой войлочный сальник смачивают жидкостью АЖ-121. Устанавливают на наружную поверхность

обоймы 27 сальников резиновое кольцо 17 и шайбу 18, устанавливают на шток подсобранную обойму 27 сальников. С помощью гой же оправки устанавливают на шток резиновый сальник /9 так, чтобы имеющаяся на нем надпись ’’Низ” была обращена к поршню. Перед установкой на внутреннюю поверхность сальников 19 и 23 наносят слой смазки ЦИАТИМ-201. Устанавливают на шток конусную шайбу сальника и пружину 16, подсобирают направляющую втулку 13 штока с резиновыми кольцами 14 и 15 и устанавливают на шток. Надевают на хвостовик штока ограничительную тарелку, на нее тарелку клапана 10 и затягивают гайку 30 штока. Момент затяжки гайки 16 — 22 Н-м. Проверяют, нет ли защемления тарелки клапана 10 торцами ограничительной тарелки 28 поршнем 7. Тарелка клапана 10 должна вращаться свободно. Раскернивают в двух противоположных местах гайку 30. Кернят на диаметр 14 мм на глубину 1,5 — 0,5 мм.

Закрепляют резервуар 5 за проушину 1 в тисках и вставляют в него цилиндр 4 с клапаном сжатия в сборе. Придерживая цилиндр на весу, заливают в него масло, не доливая 35 — 40 мм до верхнего края.

Берут подсобранный шток и вставляют поршень 7 в цилиндр 4. Для захода поршневого кольца на торце цилиндра имеется фаска. Для дальнейшего продвижения поршня в цилиндре шток слегка накачивают. Эго облегчает ввод поршня с кольцом в цилиндр. Опускают цилиндр вместе с введенным в него поршнем в резервуар 5, вводят в резервуар и цилиндр направляющую втулку 13 штока.

Вставляют между резервуаром и буртом направляющей втулки штока резиновое кольцо, установив его в посадочное гнездо: подсобирают на штоке обойму с резиновыми и войлочными сальниками и верхнюю обойму с резиновыми сальником. Вставляют между обоймой и резервуаром резиновое кольцо 17 и прижимают его вниз до отказа. Ставят на кольцо шайбу 18 и затягивают гайку 21 моментом 70 — 90 Н-м.

Прокачивают амортизатор и убеждаются в его нормальной работе. Для проверки герметичности сальников после сборки выдерживают амортизаторы в горизонтальном положении с вдвинутым до отказа штоком.

Источник статьи: http://www.sinref.ru/avtomobili/GAZ/000_avtomobil_gaz_53_12_ustroistvo_remont_butusov/140.htm

8.1.3. ГАЗ-53А и ГАЗ-66. Ремонт подвески. Амортизатор. Ремонт амортизатора.

Рис. 80. Амортизатор подвески:

1 — резервуар; 2 — кожух; 3 —верхняя проушина; 4 -гайка резервуара; 5 — прокладка гайки резервуара; 6 — обойма верхнего сальника штока: 7 — верхний сальник штока; 8 — шайба; 9 — шайба резинового кольца резервуара; 10 — резиновое кольцо резервуара; 11 — войлочное кольцо; 12 — цилиндр; 1З — обойма сальника; 14 — сальник штока; 15 — шток; 16 — конусная шайба поджатия сальника штока; 17 — пружина сальника штока; 18 — резиновое кольцо резервуара; 19 — резиновое кольцо штока; 20 — направляющая втулка штока; 21 — гайка клапана сжатия; 22 — ограничительная тарелка; 23 — пружина перепускного клапана; 24 — диск перепускного клапана; 25 — поршневое кольцо; 26 — стержень клапана сжатия; 27 — поршень; 28 — пружина клапана сжатия; 29 — корпус клапана сжатия; 30 — втулка клапана отдачи; 31 — тарелка клапана отдачи; 32 — пружина клапана; 33 — гайка штока

РЕМОНТ АМОРТИЗАТОРА

Перед разборкой амортизатора проверить его эффективность, т. е. его способность гасить колебания кузова. Амортизатор проверяют на стенде прокачиванием амортизатора на ход 100 мм с частотой 100 циклов в минуту.

При отсутствии стенда зажать нижнюю проушину амортизатора в тиски вертикально и прокачать за верхнюю проушину вверх вниз.

Исправный амортизатор должен иметь ровный ход с сопротивлением в обоих направлениях. Если амортизатор прокачивается без сопротивления или, наоборот, очень трудно, его следует заменить или исправить. Эффективность амортизаторов можно проверить и на автомобиле. Исправные амортизаторы должны гасить колебания автомобиля после 1,5 — 2 качков,

При появлении течи из амортизатора подтянуть гайку 4 (рис. 80). При подтяжке одновременно увеличивается натяг резиновых сальников 7 и 14 штока, резиновых колец 10 и 18 резервуара. Подтягивать гайку можно и у амортизатора, установленного на автомобиле.

Гайку резервуара амортизатора следует подтягивать в следующем порядке:

- Закрепить амортизатор за нижнюю проушину в тисках и отвернуть кожух.

- Специальным ключом (рис. 81) со шпильками Ø8-0,2 мм подтянуть гайку (момент 6 — 7 кГм).

Если после этого течь не устраняется, амортизатор разобрать и осмотреть детали уплотнений.

Рис.81. Ключ для гайки резервуара амортизатора.

Разборка амортизатора для устранения течи.

- Зажать в тисках нижнюю проушину.

- Отвернуть и снять кожух 2 (ст. рис. 80).

- Выдвинуть шток 15 за верхнюю проушину вверх до отказа.

- Отвернуть гайку 4.

- Вынуть из амортизатора стальную шайбу 9, резиновое кольцо 10, обойму сальников 13 вместе с верхним сальником 7 в обойме 6, шайбой 8, войлочным кольцом 11 и резиновым сальником 14 штока. Вынуть резиновое кольцо 18.

- Вынуть шток с поршнем 27 вместе с направляющей втулкой 20 из цилиндра 12 и дать стечь маслу в цилиндр и резервуар.

- Освободить из тисков оставшуюся часть амортизатора и поставить её вертикально, чтобы не разлить масло, прикрыть резервуар чистым листом бумаги.

- Закрепить шток за проушину в тиски и отвернуть гайку 33 штока.

- Снять со штока поршень 27 с деталями клапанов.

- Снять направляющую 20 штока и вынуть из неё резиновое кольцо 19.

- Снять со штока все остальные детали для осмотра.

- Промыть детали бензином или керосином, просушить и разложить на новом месте.

Определение технического состояния деталей амортизатора

- Осмотреть сальник штока. Он имеет определенное расположение в амортизаторе: на его торцовой поверхности имеется надпись «Низ», которой он должен быть обращен к низу амортизатора (к поршню). Если установка сальника сделана наоборот, её необходимо исправить. Сальник с изношенными внутренними гребенками под шток надо заменить.

- Осмотреть обойму сальников. Внутренняя коническая поверхность обоймы, сопрягаемая с торцом сальника, должна быть чистой и гладкой, без заусецев.

- Осмотреть конусную шайбу 16 (см. рис. 80) сальника. Она должна свободно входить в обойму сальников, что обеспечивает прижатие резинового сальника к конической поверхности обоймы и тем самым предупреждает просачивание масла между указанными поверхностями.

- Осмотреть шток. Штоки с местным износом хромового покрытия до основного металла заменить.

- Проверить высоту пружины 17, поджимающей сальник. Высота пружины должна быть 22,5 мм в свободном состоянии и 16 мм под нагрузкой 20±2 кг.

- Замерить внутренний диаметр направляющей штока. Если эта поверхность изношена и сопрягается со штоком с зазором больше 0,12 мм, её надо заменить.

- Осмотреть состояние резиновых колец 10 и 18 уплотнения резервуара 1. Кольца, не имеющие круглого сечения, заменить.

После осмотра и замены изношенных деталей амортизатор собирают в следующем порядке.

- Закрепить шток 15 за проушину в тисках.

- Установить на шток гайку 4, прокладку 5 и обойму верхнего сальника.

- При помощи оправки (рис. 82) установить на шток верхний резиновый сальник 7 (см. рис. 80) конусной частью к проушине, стальную шайбу 8 и войлочное кольцо 11.

- Установить на наружную поверхность обоймы 18 сальников резиновое кольцо 10 в шайбу 9. Установить на шток подсобранную обойму сальников.

- При помощи той же оправки установить на шток резиновый сальник 14 так, чтобы имеющаяся на нём надпись «Низ» была обращена к резьбовому концу штока. Перед установкой внутренние поверхности резиновых сальников 7, 14 и войлочного 11 промазать смазкой ЦИАТИМ-201 для предупреждения скрипа и уменьшения износа.

- Установить на шток конусную шайбу 16 сальника и пружину 17.

- Подсобрать направляющую штока с резиновыми кольцами внутри 19 и снаружи 18 и установить на шток.

- Установить на хвостовике штока тарелку 22, подсобранную с пружиной 23 так, чтобы больший диаметр пружины был обращён к резиновому концу штока.

- Установить на тарелку диск 24 клапана.

- Установить на хвостовике штока поршень 27, подсобранный с поршневыми кольцами 25, втулку 30 штока, тарелку 31, пружину 32, шайбу (если такая была) и затянуть гайкой 33.

- Проверить отсутствие защемления диска 24 клапана торцами ограничительной тарелки и поршня. Диск должен вращаться на тарелке.

- Залить в амортизатор 410 см 3 масла АМГ-10 (ГОСТ 6794 — 53), для этого закрепить резервуар 1 за проушину в тиски и вставить в него цилиндр 12 с клапаном сжатия в сборе. Придерживая цилиндр на весу, залить в него масло, не доливая З5 — 40 мм до верхнего края. Остаток масла вылить в резервуар.

- Взять подсобранный шток и вставить поршень в цилиндр. Для захода поршневых колец на торце цилиндра имеется фаска. Для облегчения захода колец в цилиндр слегка покачивать шток. Опустить цилиндр вместе с введенным в него поршнем в резервуар.

- Ввести в резервуар и цилиндр направляющую втулку штока.

- Вставить между резервуаром и буртом направляющей втулки штока резиновое кольцо 18, установив его в посадочном гнезде.

- Подсобрать на штоке обойму с резиновыми и войлочным сальниками и верхнюю обойму с верхним резиновым сальником.

- Вставить в резервуар подсобранные обоймы.

- Вставить между обоймой в резервуаром резиновое кольцо 10 и прижать его вниз до отказа, поставить на кольцо шайбу 9 и затянуть гайкой 4 (момент 6 — 7 кГм).

- Прокачать амортизатор несколько раз для заполнения жидкостью всех полостей, после чего проверить плавность и бесшумность ходов и работоспособность сравнением с эталонным.

- Протереть насухо амортизатор и положить горизонтально на 12ч для проверки отсутствия течи жидкости.

- Навернуть на амортизатор кожух .

РАЗБОРКА АМОРТИЗАТОРА ДЛЯ ВОССТАНОВЛЕНИЯ ЕГО РАБОТОСПОСОБНОСТИ

Если амортизатор после предварительной прокачки от руки не оказывает сопротивления, то его нужно исправить. Для этого амортизатор разобрать, осмотреть и заменить неисправные детали или очистить от засорения клапанные устройства. Порядок разборки и сборки амортизатора тот же, что и при устранении течи. Дополнительно к этому необходимо разобрать для осмотра и замены неисправных деталей клапан сжатия в такой последовательности,

- Медным или алюминиевым стержнем диаметром 35 — 38 мм выколотить из цилиндра корпус 29 (см. рис. 80) клапана сжатия в сборе.

- Закрепить в тиски корпус клапана сжатия в сборе, отвернуть гайку 21 и снять последовательно детали клапанов. Собирают клапан сжатия в порядке, обратном разборке. При этом необходимо:

- предварительно подсобрать тарелку 22 с конусной пружиной 23 таким же образом, как это было проделано с одноименными деталями при сборке штока;

- проверить перемещение стержня 26 клапана сжатия в гайке 21 нажатием на него со стороны отверстия в гайке. Стержень прижат к гнезду пружиной 28 с усилием 6 кг, поэтому для его перемещения приложить усилие, превышающее указанное сопротивление пружины.

Дополнительными причинами неисправности амортизатора, кроме указанных выше, могут быть:

неплоскостность тарелок 24 перепускных клапанов, которая должна быть не более 0,05 мм. Исправная тарелка должна свободно проходить сквозь щель, равную толщине тарелки, плюс 0,05 мм;

попадание конца конусной пружины под тарелку;

частичная потеря эффективности в конце хода сжатия или отдачи в результате нехватки жидкости до требуемого объёма из-за подтекания или её частичного испарения после длительной эксплуатации.

Амортизатор с частичной потерей эффективности залить до нормы (410 см 3 ) с переливом или недоливом не более 10 см 3 . Старую жидкость при этом слить.

Рис. 82. Оправка для монтажа сальников штока амортизатора.

Источник статьи: http://vajnovsem.ru/ins-gaz-sobol/gaz66gaz53a-45-1.html