- Ауди А8: алюминий и сталь

- Audi A8 D2 – алюминиевый кузов

- Space Frame

- Алюминиевый скелет

- Виды алюминия в кузове

- Термическая обработка кузова

- Химический состав алюминевых сплавов

- Audi A8 D5: возврат к стали

- 40 % стали

- Дебют магния в Ауди А8

- Увеличение веса

- Почему больше стали?

- Алюминий остается главным игроком

- Алюминиевый кузов Ауди А8: модель D3

- От Ауди А8 (D2) к Ауди А8 (D3)

- Алюминиевые профили и листы

- Алюминиевые отливки

- Методы соединения алюминиевых деталей

- Почему у Audi A8 нового поколения будет самый тяжелый кузов за всю историю модели?

Ауди А8: алюминий и сталь

В 1994 году начал выпускаться автомобиль Audi A8 (D2) – четырехдверный седан представительского класса. С тех пор он прошел длинный путь: от почти полностью алюминиевого кузова до увеличения доли стали в кузове, а также применения новых материалов – углепластика и магния – в модели Audi A8 (D5).

Audi A8 D2 – алюминиевый кузов

Space Frame

Новизна автомобиля Ауди А8 была в том, что при его разработке впервые применялась концепция пространственной самонесущей конструкции кузова – ASF (Audi Space Frame). Эта концепция продолжалась в последующих моделях Ауди, в том числе, алюминиевом кузове Ауди А2.

Сущность этой концепции заключается в том, чтобы максимально снизить вес кузова путем использования в автомобиле преимуществ различных форм алюминиевой продукции:

- алюминиевых листов,

- алюминиевых профилей и

- алюминиевых отливок.

В этой концепции роли различных компонентов самонесущего кузова автомобиля четко разделяются:

- профили – несут нагрузки;

- листы – обеспечивают жесткость;

- отливки – служат соединительными элементами.

Алюминиевый скелет

Самонесущий кузов Ауди состоит из скелетной конструкции, выполненной из полых алюминиевых профилей. Эти алюминиевые профили могут быть прямолинейными или гнутыми (2D или 3D). При необходимости применяют алюминиевые профили с несколькими полостями со специально разработанным поперечным сечением. В самых нагруженных углах и других соединениях элементы кузова обычно соединяются с помощью сложных, тонкостенных алюминиевых узловых деталей. Эти алюминиевые литые детали отливают методом вакуумного литья под высоким давлением.

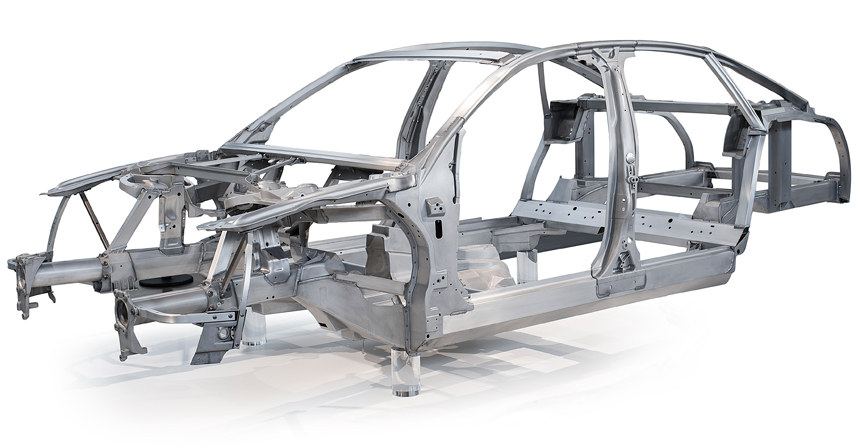

алюминиевого кузова Ауди A8 (D2)

Виды алюминия в кузове

Автомобиль Ауди A8 (D2) выпускался с 1994 по 2002 год. Его алюминиевый кузов имел вес 249 кг (без дверей) – на 200 кг легче стального кузова. Этот алюминиевый кузов включает 334 детали:

- 47 алюминиевых профилей (14 % веса);

- 50 отливок (15 %) и

- 237 листовых штамповок (71 %).

По сравнению с предыдущей – стальной – конструкцией кузова количество отдельных деталей уменьшилось на 25 %.

Первые самонесущие алюминиевые кузова Ауди содержали:

- Гнутые алюминиевые профили, плоские (2D) и пространственные (3D), из сплава 6060

- Наружные листовые панели кузова из алюминиевого сплава 6016

- Внутренние листовые панели из алюминиевого сплава 6009

- Несущие листовые панели из алюминиевого сплава 5182

- Литые узловые детали из алюминиевого сплава А356

Для производства алюминиевого кузова первой модели А8 (D2) была характерна низкая степень автоматизации. Сборка кузова производилась примерно на 75 % вручную. Соединения к литым узловым деталям, которые производились сваркой MIG, служили для компенсации допусков.

Термическая обработка кузова

Другой особенностью изготовления кузовов D2 была термическая обработка всего кузова в сборе при 210 ºС в течение 30 минут непосредственно перед окраской. Цель этой операции заключалась в том, чтобы обеспечить необходимую прочность кузова за счет идеального – искусственного – старения профилей и листов сплавов серии 6ххх (AlMgSi).

Однако впоследствии опыт показал, что в отдельной операции термической обработки кузова нет необходимости, и она была отменена уже на следующей модели Ауди с алюминиевым кузовом – Ауди A2. Вместо этого требуемый уровень прочности кузова достигался во время нагрева в печи при операции окраски кузова. Дело в том, что эта операция окраски включает окунание кузова катафорезную ванну и затем обработку его в печи в течение примерно 20 минут при температуре 180 ºС. Этого нагрева оказалось вполне достаточно для эффективного упрочнения алюминиевых сплавов серии 6ххх за счет искусственного старения.

Химический состав алюминевых сплавов

Audi A8 D5: возврат к стали

40 % стали

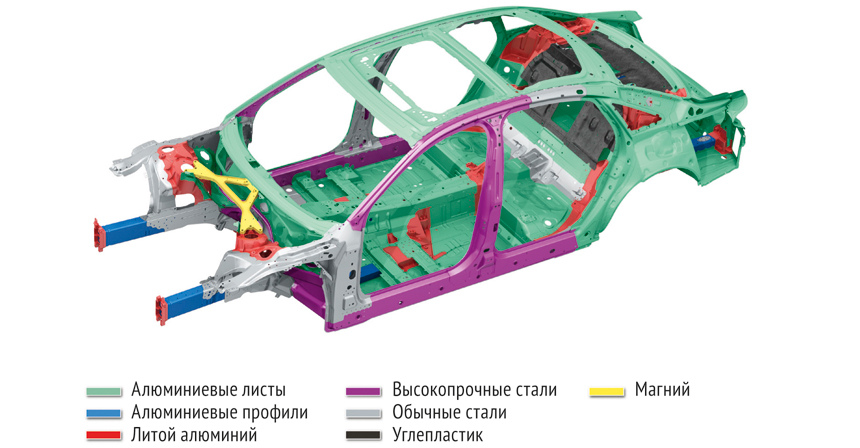

Однако, стало известно [2], что кузов новой модель Audi A8 D5 выпуска 2018 года содержит уже более 40 % стали. Это представляет собой разворот на 180 градусов от почти полностью алюминиевого кузова, разработанного для Audi А8 D2 в 1994 году.

В конструкторском центре компании Ауди Leichtbauzentrum заявили [3], что в будущем не будет автомобилей с полностью алюминиевыми кузовами. В развитии автомобилей особую роль будут играть стали, которые термически упрочняются в закалочных штампах. Эти марки стали обрабатываются при высокой температуре путем нагрева в печи и штамповки в горячем состоянии с применением охлаждаемого инструмента (рисунок 4). Высокая скорость охлаждения в штампе обеспечивает формирование структуры, которая на 100 % состоит из мартенсита. Для повышения закаливаемости эти стали обычно содержат бор.

Дебют магния в Ауди А8

Ауди немного запоздал с применением магния, который другие производители уже применяют в той или иной мере. Магний еще легче алюминия: его плотность составляет всего 1,74 г/см3. Новая модель Ауди А8 уже включает компонент из магния в виде распорки между стаканами передней подвески (рисунок 4). Ее основная цель – увеличивать жесткость на кручение.

Рисунок 4 – Кузов Audi A8 D5 из алюминия, стали, углепластика и магния

Увеличение веса

Поворот от алюминия к стали подтверждают данные об изменении соотношения веса материалов в конструкции кузова Audi A8 (таблица 1). В результате этого, например, вес кузова увеличился до около 280 кг вместо 230 кг у предыдущей модели [3].

Таблица – Изменение состава материалов кузова Audi A8 [3]

Почему больше стали?

В конструкторском центре Ауди называют три причины [2]:

- Наиболее важной характеристикой автомобиля является его прочность при столкновении (crash strength). Новые повышенные требования к безопасности, а также необходимость дополнительной защиты литий-ионной батареи, потребовали применения высокопрочной горячедеформированной стали для укрепления внутренней “клетки” салона автомобиля.

- Кроме того, применение стали способствует повышению жесткости кузова на кручение – на 24 % по сравнению со старой конструкцией. Это повышает управляемость автомобилем.

- Наконец, сталь имеет более благоприятные акустические свойства, снижая шум в салоне автомобиля.

Алюминий остается главным игроком

Алюминий еще насчитывает около 58 % веса кузова Ауди А8 (D5) и применяется в трех основных видах: отливках, прессованных профилях и листах. Литые компоненты образуют главные детали конструкции, а также являются «узлами», к которым прикрепляются другие детали. Несмотря на увеличение веса этой модели по сравнению с предыдущими моделями, новая версия на 40 % легче, чем, если бы она была сделана полностью из стали.

1. The Aluminium Automotive Manual, Европейская Алюминиевая Ассоциация, 2013

Источник статьи: http://aluminium-guide.com/alyuminievyj-audi-a8/

Алюминиевый кузов Ауди А8: модель D3

Производство второго поколения Ауди А8 – Ауди А8 (D3) – началось в 2002 году.

От Ауди А8 (D2) к Ауди А8 (D3)

Количество деталей алюминиевого кузова Ауди А8 (D3) было снижено, а степень автоматизации при его изготовлении была значительно повышена по сравнению с кузовом предыдущей модели Ауди А8 (D2).

Особенностью конструкции кузова Ауди А8 (D3) является применение многофункциональных крупных алюминиевых отливок и большой доли прямых прессованных профилей. Гнутые профили применялись только там, где это было необходимо на наружной обшивке. Поэтому долz листовых панелей в кузове снизилась с 55 до 37 % (по весу), тогда как доля отливок возросла с до 34 %, а профилей – до 29 %.

Вес полностью алюминиевого кузова версии D3 автомобиля Ауди А8 – чисто кузова, без дверей других съемных деталей (то, что по-английски называют body-on-white) – составляет 277 килограммов.

Алюминиевые профили и листы

В качестве листовых алюминиевых сплавов применялись сплав 6016 для наружной обшивки и сплав 6181А – для внутренней обшивки и силовых панелей. Алюминиевые сплавы серии 6ххх, похожие на сплав 6060, применяли при изготовлении прессованных профилей.

Алюминиевые отливки

Для изготовления алюминиевых отливок, кроме метода литья под высоким давлением в стальные разъемные формы, применялся также метод литья в «мокрые» песчаные формы. Для литья в стальные разъемные формы применялся литейный алюминиевый сплав AlSi10Mg, а для литья в песчаные формы – сплав AlSi7Mg.

Применение крупных многофункциональных отливок и стремление к совмещению функций позволило снизить количество деталей кузова (таблица 1).

Таблица 1 – Сравнение количества алюминиевых деталей в версиях D2 и D3 автомобиля Ауди А8

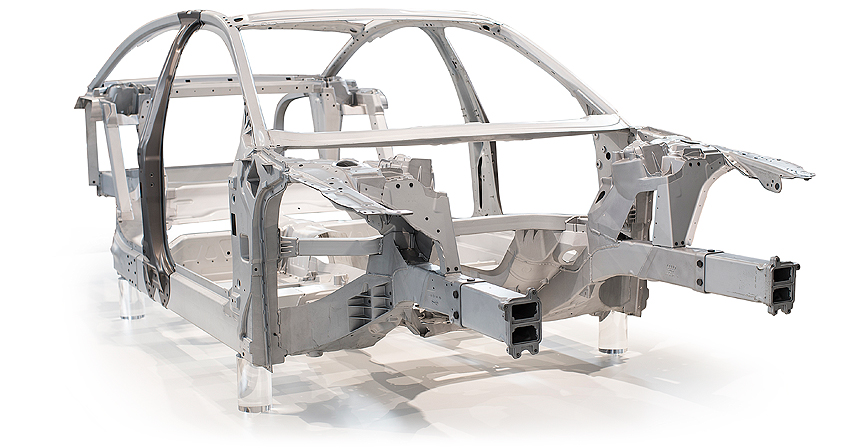

Ауди А8, модель D3

Методы соединения алюминиевых деталей

При производстве модели D3 методы соединения деталей кузова, которые применялись в модели D2 (сварка MIG и самопробивные заклепки), а также лазерная сварка, которая была внедрена на Ауди А2, получили дальнейшее развитие. Кроме того, впервые была применена гибридная сварка, не только объединила преимущества сварки MIG и лазерной сварки, но дала возможность повысить производительность сборки кузова.

Сварка MIG применялась в основном для соединения отдельных прессованных алюминиевых профилей, отливок, изготовленных методом литья под высоким давлением, а также соединения прессованных профилей к отливкам.

Лазерная сварка применялась главным образом для соединения широких листовых панелей с каркасом кузова. Лазерную сварку применяли также для соединения панелей с полыми профилями и полыми отливками.

Таблица 2 – Методы соединения деталей моделях D2 и D3 автомобиля Ауди А8

Технология самопробивных заклепок применялась в увеличенных объемах для соединения вместе листовые панелей, прессованных профилей и отливок из различных алюминиевых сплавов с образованием общей толщины от 2 до 6 мм. Три различных типа заклепок одинаковой твердости применялись для примерно 100 различных комбинаций материалов и их толщин. Кроме того, применялось 17 метров клеевых соединений.

Внутренние и наружные панели на дверях и обшивке соединялись путем специальной закатки и склеивания с помощью роботизированных устройств. Преимущество этого метода заключается в быстрой настройке оборудования, его высокой гибкости, а также высокого качества и хорошего внешнего вида шва. Отвержение клея производилось путем индукционного нагрева.

Источник: The Aluminium Automotive Manual, Европейская Алюминиевая Ассоциация, 2013

Источник статьи: http://aluminium-guide.com/alyuminievyj-kuzov-audi-a8-model-d3/

Почему у Audi A8 нового поколения будет самый тяжелый кузов за всю историю модели?

Алюминиевый кузов — визитная карточка всех поколений флагманского седана Audi А8. И для грядущей «восьмерки» серии D5 эту визитку не просто переиздали, а сделали на совершенно ином полиграфическом уровне.

А ведь совсем скоро массовой автомобильной алюминизации исполнится уже четверть века! Конечно, многие экспериментировали с крылатым металлом еще в начале двадцатого столетия, да и в 30-х те же первые «властелины колец», гоночные Auto Union, чего стоили. И все же именно появившийся в 1994 году Audi А8 первого поколения (серии D2) стал пионером — крупносерийным автомобилем, у которого из алюминия было сделано не только оперение, но и силовая структура несущего кузова ASF (Audi Space Frame).

Без навески кузов Audi А8 D2 из алюминиевых штамповок, профилей и отливок, практически повсеместно соединенных только сваркой, весил всего 249 кг — почти вдвое меньше стального тех же габаритов. А потому и в целом Audi A8 вышел менее увесистым, нежели главные соперники — тогдашние «семерка» BMW и Mercedes S-класса.

Самый легкий и самый ажурно-лестничный кузов был у «восьмерки» серии D3

Когда в 2003 году на алюминий всерьез положили глаз и англичане из фирмы Jaguar, немцы вовсю уже не только варили, но и клепали кузова следующего Audi A8 серии D3 образца 2003 года, которые весили всего 220 кг! И собирались из более крупных модулей: например, полноразмерной средней стойки.

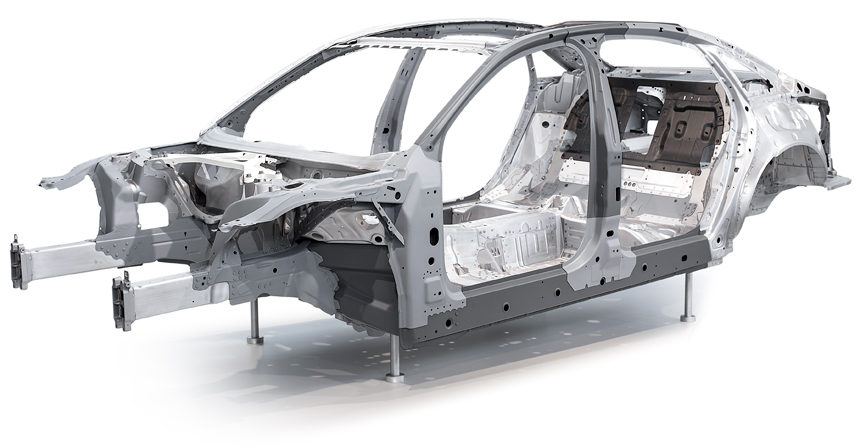

У появившейся в 2010-м предыдущей «восьмерки» третьего поколения (серии D4) основу средней стойки в угоду требованиям безопасности пришлось делать уже из высокопрочной стали. Кузов чуть потяжелел (до 231 кг), но стал заметно жестче и прочней.

У нынешнего Audi A8 стальные средние стойки соединяются с соседними алюминиевыми деталями с помощью болтов и клея. Стянуты ими и съемные фронтальные части коробов полностью алюминиевых передних лонжеронов — для облегчения ремонта

А у грядущего Audi А8 поколения D5 кузов будет… самым тяжелым за всю историю семейства! Без навески — 281 кг. Ведь если у предыдущей «авоськи» тело состояло из алюминия на 92%, то у новой — только на 58%. А около 40% придется на. сталь. Высокопрочную и обычную.

Конец «крылатой» традиции?

В новом Audi А8 поколения D5 между чашками передней подвески — прикрученная пустотелая и ажурная внутри распорка из магниевого сплава. Такая еще на 28% легче и на 33% прочней алюминиевой

Распорка между литыми алюминиевыми чашками передней подвески впервые сделана из еще более легкого и прочного магниевого сплава. А вслед за мультиматериальным BMW седьмой серии, где в качестве локальных усилителей используются композитные элементы, и в кузове А8 появился углепластик: из него единой деталью сделаны задняя стенка салона и полка под стеклом. Смысл не только в облегчении: именно эти элементы берут на себя треть обязанностей по сопротивлению скручиванию кузова. Кстати, полезней всего сие новшество для самой уязвимой длиннобазной версии с панорамной крышей: ее жесткость возросла аж на 24%.

Стальная энергопоглощающая «лобовая броня» сборного моторного щита, высокопрочные сплавы боковых стоек, порогов и рамки ветрового стекла призваны повысить безопасность. Причем не только пассажиров: намного надежней, чем сейчас, будет защищен и аккумуляторный блок у гибридной версии.

Такого количества материалов в кузове Audi A8 еще не было

В итоге кузов у Audi A8 серии D5 превратился в винегрет из трех десятков разновидностей материалов. Причем если в кузове нынешней «восьмерки» тринадцать алюминиевых сплавов, то у грядущей — двадцать, семь из которых уникальные, разработанные cпециально для Audi. А любой крупный узел, будь то моторный щит, пол или стойки, похож на слоеный пирог с начинкой из нескольких металлов. Говорят, такая конструкция даже потребовала разработки специальной методики утилизации с чуть ли не подетальным расчленением, ведь если алюминиевые сплавы легко перерабатываются, то с высокопрочными сталями все иначе.

Такие острые грани у алюминиевых деталей стали доступны дизайнерам только благодаря специальному особо пластичному сплаву и многоступенчатому формованию

Чертовски сложно! Наверняка очень дорого. И максимально неудобно в восстановлении. Ведь только для того, чтобы сшить это лоскутное одеяло, нужны восемь видов сварки (в том числе лазерная), десятки вариантов заклепок и специальные саморезы, одетые в полимерную изоляцию для предотвращения электрохимической коррозии. Еще — сотня метров соединений при помощи особого изолирующего клея (он твердеет при сушке кузова), фиксирующее тиснение, пуклевка (это когда давлением один слой металла плющится и зацепляется за другой). А для облицовки алюминиевой штамповкой порогов и стоек вместо заклепок придумали использовать забортовку кромки — так можно уменьшить фланцы и сделать дверные проемы шире.

Чтобы воплотить этот кошмар технолога в массовое производство, немцы вложили два миллиарда евро! Для сравнения: это раза в три больше, чем стоил весь калужский завод Volkswagen.

Кипенно-белая стерильность полов рождает ощущение операционной. Разве что диодное освещение не слишком яркое, но роботам оно и не нужно! Ведь на 50 тысячах квадратных метров площади нового кузовного цеха в Неккарзульме их полтысячи. А 500 рабочих делают только 15% операций — да и те, за исключением навески дверей с капотами, из разряда «подай-принеси».

Одно из самых технологически сложных соединений именуется Gtip punch-riveting (обведено): когда заклепка пробивает два материала и «вязнет» в третьем

Я помню красоту этого зрелища по такому же роботизированному ягуаровскому «алюминиевому» кузовному цеху в Солихалле. А теперь утвердился в том, что бесконечно смотреть можно не только на огонь и воду, но и на дистанционную лазерную сварку — когда космический бластер с системой зеркал микрозигзагами вычерчивает сложнейшую трехмерную траекторию в 20 см от поверхности, вызывая на ней огненный шквал. Завораживает.

В этом стапеле (на заднем плане) кузов собирается в единое целое. Смещение боковин по всем осям не превышает 0,2 мм!

Роботы Kuka с рабочими инструментами Böllhoff живут своей жизнью — вплоть до того, что сварочные и «клепочные» клещи смышленые механические руки меняют себе сами. Даже не верится, что они могут ошибаться, — но контроль качества все равно строгий. Вдобавок к оптической проверке поверхностей все без исключения кузова проходят через лазерный стенд, где их геометрия контролируется по двум тысячам точек. Впрочем, это дело давно привычное при производстве многих автомобилей. А вот чтобы кузовам делали УЗИ… Да-да, и предварительно сбрызгивают «тело» специальной жидкостью. На самом деле это из области не медицинских, а авиатехнологий: так проверяют структуру клеевых швов — ведь клей поглощает ультразвук, а при его отсутствии сигнал возвращается обратно в приемник.

Так выглядит лазерная головка с системой зеркал для лазерной сварки алюминиевых сплавов

Пока в Неккарзульме заканчивают работу в тестовом режиме, производя кузова для предсерийных экземпляров «восьмерки» D5. А узнать, изменился ли характер Audi A8 четвертого поколения столь же серьезно, как и его кузов, мы сможем через несколько месяцев: дебют ожидается в июле нынешнего года.

Источник статьи: http://autoreview.ru/articles/new-audi-a8-body/new-audi-a8-body