- Диагностика рулевого управления камаза

- Диагностика и ремонт рулевого управления

- Признаки неисправностей системы рулевого управления:

- Предназначение ГУР

- Задачи, которые решает ГУР

- Устройство

- Гидроусилитель руля КАМАЗ включает следующие компоненты:

- Распространенные неисправности

- Регулировка рулевого механизма

- Технология ремонта рулевого управления КамАЗ-4320

- Диагностика рулевого управления автомобиля Камаз-4320. Предупреждение появления дефектов в машине и своевременное их устранение. Технология технического обслуживания. Обеспечение безопасности производственного оборудования и технологических процессов.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Оглавление

- 1.3 Технология технического обслуживания

- 2. Охрана труда и техника безопасности

- 1. Барун В.Н. Автомобили КАМАЗ: Техническое обслуживание и ремонт — М.: Транспорт, 2007. 2. Зеленин С.Ф. Учебник по устройству автомобиля. — М.: РусьАвтокнига, 2006. 3. Карагодин В.И. Ремонт автомобилей. — М.: Академия, 2004. — 496 с.

- 2. Зеленин С.Ф. Учебник по устройству автомобиля. — М.: РусьАвтокнига, 2006.

- 3. Карагодин В.И. Ремонт автомобилей. — М.: Академия, 2004. — 496 с.

Диагностика рулевого управления камаза

ОСНОВНЫЕ РЕГУЛИРОВКИ РУЛЕВЫХ УПРАВЛЕНИЯ АВТОМОБИЛЕЙ КамАЗ-5320 И УРАЛ-4320

Проверка и регулировка рулевого управления автомобиля КамАЗ-5320

Техническое состояние рулевого управления в целом оценивается величиной свободного хода рулевого колеса. Для его проверки необходимо установить снаряженный автомобиль на горизонтальной площадке при положении управляемых колес для прямолинейного движения. Давление в шинах передних колес должно составлять 730 кПа (7,3 кгс/см2); гидравлическая система рулевого управления должна быть заправлена и прокачена.

Свободный ход рулевого колеса на режимах работы двигателя

в интервале 600—1200 об/мни не должен превышать 25° (для новых автомобилей 15°).

При повышении указанных значений необходимо проверить крепления рулевого колеса, колонки, карданной передачи рулевого механизма; состояние шарниров, крепление сошки, регулировку и крепление управляемых колес.

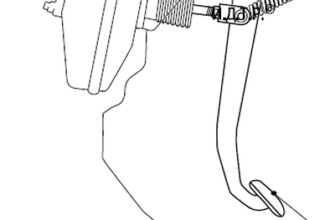

При осевом смещении рулевого колеса следует подтянуть гайку 5 (см. рис. 6.1) с моментом затяжки 30—80 Н • м (3—8 кгс • м). Момент вращения вала при отсоединенной карданной передаче

должен быть в пределах 60—80 Н * м (6—8 кгс * м). Чрезмерная затяжка гайки с последующим ее отпусканием недопустима, т. к. при этом возможны повреждения уплотнений и подшипников.

Проведение крепежной операций допустимо с соблюдением следующих условий: момент затяжки гайки крепления рулевого колеса должен находиться в пределах 60—80 (6—8), гаек крепления клиньев карданной передачи 14—17 (1,4—1,7), болтов крепления сошки 180—320 (18—32), гаек крепления колес 250—300 Н * м

(25-30) кгс • м.

Кроме того следует проверить установку управляемых колес, наличие смазки в деталях и узлах рулевого управления и ступицах колес.

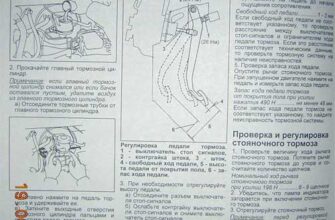

Проверка и регулировка рулевого механизма проводится при отсоединенной продольной рулевой тяге и неработающем усилителе.

Усилие на ободе рулевого колеса измеряется динамометром в различных его положениях. При повороте рулевого колеса более чем на 2 оборота от среднего положения усилие должно быть в пределах 6—16 Н (0,6—1,6 кгс). При повороте рулевого колеса на 0,75— 1 оборот от среднего положения величина усилия не должна превышать 23 Н (2,3 кгс). С переходом рулевого колеса через среднее положение усилие на ободе должно быть на 4—6Н(0,4—0,6кгс) больше, чем во втором положении, но не превышать 28 И (2,8 кгс). Регулировка этих параметров производится смещением зубчатого сектора при вращении регулировочного винта в крышке рулевого механизма. При вращения винта по направлению хода часовой стрелки усилие при повороте рулевого колеса возрастает в противоположном направлении—уменьшается. Осевое смещение регулировочного винта должно быть в пределах 0,02—0,08 мм.

Несоответствие усилий на ободе рулевого колеса в первом положении свидетельствует о необходимости регулировки упорных подшипников золотника. Регулировка подшипников производится подтягиванием гайки при снятой передней крышке.

Изменение усилий на ободе рулевого колеса во второй позиции может быть вызвано повреждением шариковой гайки или износом ее деталей.

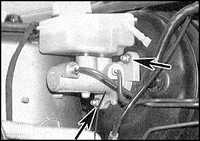

Проверка и регулировка давления жидкости в гидравлическом усилителе. Перед проверкой необходимо прогреть двигатель и масло в бачке несколькими поворотами колес до упора с выдержкой в течение 10—15 с.

Установить в магистрали высокого давления между насосом и рулевым механизмом приспособление с манометром со шкалой до 10000 кПа (100 кгс/см2) и вентилем.

Открыть вентиль, и, работая на частоте вращения коленчатого вала 600 об/мин, замерить давление масла по манометру. Давление масла должно быть не менее 5500 кПа (55 кгс/см2). При меньшем давлении следует, медленно закрывая вентиль, оценить изменение его значения. При исправном насосе давление масла должно повышаться до 6000 кПа (60 кгс/см2) на новом насосе, и отремонтирован

ном до 7500 и 6500 кПа (75 и 65 кгс/см2) соответственно. В1 этом Случае следует провести регулировку предохранительного клапана.

Если давление масла при закрывании вентиля не поднимается, следует заменить или отремонтировать насос.

Шум, возникающий при срабатывании предохранительного клапана, не свидетельствует о его неисправности.

При проверке работы клапана управления гидроусилителя следует отсоединить продольную тягу, установить частоту вращения вала двигателя 800—1000 об/мин, при открытом вентиле повернуть рулевое колесо до упора влево и вправо усилием не менее 100 Н (10 кгс). Со снятием усилия с рулевого колеса давление масла должно понизиться до 300—500 кПа (3—5 кгс/см2), свидетельствуя, что золотник клапана управления под воздействием реактивных пружин и плунжеров сместился к среднему положению.

Если давление масла не снижается, следует проверить не загрязнены ли отверстия плунжеров, не ослабли ли пружины, не заклинило ли золотник в корпусе клапана управления.

В процессе проверки не следует держать вентиль закрытым, а колеса повернутыми до упора, более 15 с.

Источник статьи: http://www.sinref.ru/avtomobili/KAMAZ/000_avto_kamaz_5320_i_ural_4320_medvedkov_1981/180.htm

Диагностика и ремонт рулевого управления

Рулевое управление в грузовом автомобиле – это целая система взаимосвязанных механизмов, ответственных за способность обеспечивать изменение в направлении движения, а также сохранять заданный водителем курс. При любых проявлениях неисправностей в работе системы, необходимо незамедлительно провести диагностику и ремонт механизмов рулевого управления.

Признаки неисправностей системы рулевого управления:

• Тяжелый поворот рулевого колеса при маневрировании

• Рулевое колесо задерживается на обратном ходу

• Люфт и удары на рулевом колесе

• Шумная работа насоса

• Потери гидравлического масла

Сервисный центр «Гранат-Трак» тщательно и качественно проводит диагностику и ремонт систем рулевого управления. Регулярная диагностика системы рулевого управления в нашем техническом центре не только позволяет предотвратить серьезные поломки Вашего автомобиля, но и заметно снизить вероятность ДТП. Исправное рулевое управление, является главной составляющей безопасности эксплуатации автомобиля.

Предназначение ГУР

Основная функция механизма – снижение усилия, необходимого для поворота руля во время движения грузовика. То есть, узел обеспечивает комфортное управление и выполнение поворотов. При неисправной системе даже на небольшой скорости приходится прикладывать значительные усилия, а на большой скорости, особенно при выполнении маневров, управление и вовсе может быть невозможным (вплоть до заклинивания руля).

Задачи, которые решает ГУР

Основная задача любого гидроусилителя руля – упрощение поворота руля. Без него даже при незначительных поворотах рулевого колеса требовались бы существенные физические усилия.

Другая задача гидроусилителя рулевого управления КАМАЗ – гарантия нормальной управляемости транспортного средства. Другими словами, это элемент, необходимый для обеспечения достаточного уровня безопасности при эксплуатации машины.

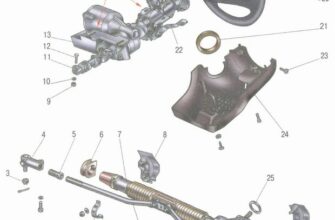

Устройство

Гидроусилитель руля КАМАЗ включает следующие компоненты:

Распределительный механизм. Применяется для направления потоков рабочих сред, в том числе, масла гидросистемы, в узлы и отсеки системы ГУР.

Гидравлический цилиндр. Используется в качестве преобразователя гидравлического давления в механические импульсы, необходимые для движения поршней и штоков.

Гидравлическая жидкость. Это рабочая среда, передающая усилие от насосной установки гидроцилиндру. Жидкость выполняет смазывание соприкасающихся элементов и узлов.

Насос гидроусилителя руля КамАЗ. Поддерживает требуемое для корректной работы системы давление. Также насос ГУР КАМАЗ осуществляет циркуляцию рабочей жидкости.

Элементы соединения узлов или магистрали. Необходимы для объединения в единый механизм всех частей системы.

Устройство управления или электронный модуль. Используется для направления и регулировки работы.

Распространенные неисправности

Вообще, ремонт гидравлического усилителя руля на КАМАЗах требуется на очень часто, так как это довольно надежная система. Особенно, если соблюдаются правила использования узла и выполняется плановое его обслуживание.

Обычно перебои в работе ГУР возникают при отрицательных температурах воздуха, зимой, при перепадах температур. Все поломки гидроусилителя руля КАМАЗ можно поделить на две категории: механические и гидравлические (оба типа неисправностей могут образовываться в любой части узла).

Основная проблема связана с насосом на ГУР КАМАЗ: повышается вязкость смазочных веществ, что способствует выдавливанию сальников и утечке масла. Такая неисправность особенно часто появляется на машинах, которые эксплуатируются неправильно, например, оставляются на автостоянке с выкрученными колесами. При пуске мотора давление возрастает только на одной из сторон, и сальник выдавливается.

При плюсовых температурах перебои в работе механизма возникают из-за грязи и пыли, которые задуваются в систему. Это приводит к разгерметизации отдельных элементов, отчего увеличивается износ втулок и штоков. На последних довольно быстро образуется ржавчина, что способствует и быстрому стиранию втулок. При использовании грузовика через 200-300 км пробега между этими деталями появляется люфт, от этого возникает стук рулевой рейки. Также нередко требуется регулировка зубчатого зацепления.

Замена деталей при ремонте гидроусилителя руля

Начиная ремонт гидроусилителя, корпуса насоса ГУР и прочих элементов системы, нужно понимать, что детали, исчерпавшие свой ресурс, нельзя восстановить, их можно только заменить на новые. Изготовление запчастей с высокой точностью и гладкостью поверхностей возможно только на производствах, которые специализируются на создании таких деталей. Именно поэтому покупать комплектующие для КАМАЗа необходимо у надежных компаний, которые выполняют поставку от официальных производителей.

Регулировка рулевого механизма

Проверять и регулировать рулевой механизм можно только в положении, когда мотор отключен, а продольная рулевая тяга отсоединена.

Перед началом работ нужно проверить балансировку колес, уровень давления, присутствие масла в рулевом управлении и на ступицах, настройки ступичных подшипников и тяг, функционирование амортизаторов, качество установки передних колес, уровень масла в насосе.

Для проверки усилия рулевой колонки используется динамометр, закрепленный на ободе колеса. Усилие проверяется при разных положениях рулевого колеса: при повороте на 2 и более оборота от начального положения, при повороте на три четверти оборота, при прохождении колесом начального положения.

Усилия, которые не соответствуют в нужных положениях заданным значениям, необходимо отрегулировать. Для этого может потребоваться демонтаж узла, его частичная или полная разборка:

Сначала выполняется настройка при третьем положении, регулировка выполняется посредством винта вала сошки;

Затем отлаживается первое положение – нужно выполнить подтяжку или ослабление места крепления упорных подшипников (требуется частичная разборка механизма);

Регулировка во втором положении осуществляется при полной разборке гидравлического усилителя.

Записаться на сервис можно по телефону: +7 812 334-50-16

Источник статьи: http://granat.spb.ru/news/diagnostika_i_remont_rulevogo_upravlenija/2020-02-06-378

Технология ремонта рулевого управления КамАЗ-4320

Диагностика рулевого управления автомобиля Камаз-4320. Предупреждение появления дефектов в машине и своевременное их устранение. Технология технического обслуживания. Обеспечение безопасности производственного оборудования и технологических процессов.

| Рубрика | Транспорт |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 11.12.2013 |

| Размер файла | 14,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Государственное образовательное учреждение начального профессионального образования Ямало-Ненецкого автономного округа

«Надымское профессиональное училище»

Тема работы: Технология ремонта рулевого управления КамАЗ-4320

Оглавление

1. Расчетно-пояснительная часть

1.1 Диагностика рулевого управления автомобиля Камаз-43202

1.2 Основные неисправности рулевого управления

1.3 Технология технического обслуживания

2. Охрана труда и техника безопасности

Список используемой литературы

Эффективность использования автотранспортных средств зависит от совершенства организации перевозочного процесса и свойств автомобилей сохранять в определенных пределах значений параметров, характеризующих их способность выполнять требуемые функции. В процессе эксплуатации автомобиля его надёжность и другие свойства снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле проявляются различные неисправности, которые снижают эффективность его использования. Для предупреждения появления дефектов и своевременного их устранения автомобиль подвергают техническому обслуживанию (ТО) и ремонту.

Техническое обслуживание — комплекс операций или операция по поддержанию работоспособности или исправности автомобиля по назначению, при стоянке, хранении или транспортировании. ТО является профилактическим мероприятием и проводится принудительно в плановом порядке через строго определенные периоды использования автомобиля.

Выполнению работ по ТО предшествует оценка его технического состояния (диагностирование). Диагностирование при ТО проводят для определения его необходимости и прогнозирования момента возникновения неисправного состояния путем сопоставления фактических значений параметров, измеренных при контроле, с предельными значениями параметров.

1. Расчётно-пояснительная часть

1.1 Диагностика рулевого управления Камаз-4320

Рулевое управление является одним из основных элементов автомобиля, влияющих на управляемость и безопасность движения. Поэтому к его состоянию предъявляются повышенные требования. Кроме того, требования к рулевому управлению содержатся в технологической документации на ремонт и техническое обслуживание автомобилей, в том числе в инструкциях по эксплуатации конкретных моделей. В нашем случае автомобиль Камаз-5320. Наиболее важные требования к этой системе автомобиля рассмотрены ниже.

Проверка и регулировка рулевого управления автомобиля Камаз-4320

Диагностика рулевого управления автомобиля Камаз-4320 в целом оценивается величиной свободного хода рулевого колеса.

Для его проверки необходимо установить снаряженный автомобиль на горизонтальной площадке при положении управляемых колес для прямолинейного движения. Давление в шинах передних колес должно составлять 730 кПа (7,3 кгс/см 2 ). Гидравлическая система рулевого управления должна быть заправлена и прокачена.

Свободный ход рулевого колеса на режимах работы двигателя в интервале 600 — 1200 об/мин. Не должен превышать 25 (для новых автомобилей 15).

При повышении указанных значений необходимо проверить крепления рулевого колеса, колонки, карданной передачи рулевого механизма; состояние шарниров, крепление сошки, регулировку и крепление управляемых колес.

При осевом смещении рулевого колеса следует подтянуть гайку с моментом затяжки 30-50 Н.м (3-8 кгс.м). Момент вращения вала при отсоединенной карданной передаче должен быть в пределах 60 — 80 Н.м (6 — 8 кгс.м). Чрезмерная затяжка гайки с последующим её отпусканием недопустима, так как при этом возможны повреждения уплотнений и подшипников.

Проведение крепежных операций допустимо с соблюдением следующих условий: момент затяжки гайки крепления рулевого колеса должен находиться в пределах 60 — 80 Н.м (6 — 8 кгс.м), гаек крепления клиньев карданной передачи 14 — 17 Н.м (1,4 — 1,7 кгс.м), болтов крепления сошки 180 — 320 Н.м (18 — 32 кгс.м), гаек крепления колес 250 — 300 Н.м (25 — 30 кгс.м).

Кроме того следует проверить установку управляемых колес. Наличие смазки в деталях и узлах рулевого правления и ступицах колес.

Проверка и регулировка рулевого механизма проводиться при отсоединенной продольной рулевой тяге и неработающем усилителе.

Усилие на ободе рулевого колеса измеряется диаметром в различных его положениях. При повороте рулевого колеса более чем на 2 оборота от среднего положения усилие должно быть в пределах 6 — 16 Н (0,6 — 1,6 кгс). При повороте рулевого колеса на 0,75 — 1 оборот от среднего положения величина усилия не должна превышать 23 Н (2,3 кгс). С переходом рулевого колеса через среднее положение усилие на ободе должно быть на 4 — 6 Н (0,4 — 0,6 кгс) больше, чем во втором положении, но не превышать 28 Н (2,8 кгс). Регулировка этих параметров производиться смещением регулировочного винта должно быть в пределах 0,02 — 0,08 мм.

Несоответствие усилий на ободе рулевого колеса в первом положении свидетельствует о необходимости регулировки упорных подшипников золотника. Регулировка подшипников производиться подтягиванием гайки при снятой передней крышке.

Изменение усилий на ободе рулевого колеса во второй позиции может быть вызвано повреждением шариковой гайки или износом её деталей.

1.2 Основные неисправности рулевого управления

В данной части работы рассмотрим типовые неисправности, связанные с рулевым управлением автомобиля КАМАЗ 4320.

Неустойчивое движение автомобиля на дороге (требуется регулярная дополнительная работа заданного направления движения) которое сказывается в следующем:

— повышенный свободный ход рулевого колеса (отрегулируйте свободный ход рулевого колеса);

— износ деталей винтовой пары рулевого механизма (замена комплекта шариковинтовой пары);

— ослабление затяжки гайки упорных подшипников винта рулевого механизма (отрегулировать затяжку гайки)

— заедание золотника или реактивных плунжеров в корпусе клапана управления гидроусилителем (устранить заедание промыть детали);

— повреждение внутренних уплотнений рулевого механизма (замена неисправных деталей уплотнения).

Недостаточная или неравномерная работа гидроусилителя:

— недостаточный уровень масла в бачке насоса (доведите уровень масла в бачке насоса до нормального);

— наличие в системе воздуха (пена в бачке, мутное масло) или воды (удалите воздух, если воздух удалить не удается, проверьте затяжку всех соединений, снимите и промойте фильтр, проверьте целостность фильтрующих элементов и прокладок под коллектором, а также бачка насоса);

— непараллельность или взаимный перекос фланцев под установку бачка насоса (убедитесь в плоскостности опорной поверхности коллектора и правильном взаимном расположении привалочных фланцев крышки и корпуса насоса, проверьте затяжку четырех болтов крепления коллектора и, если все указанное выше исправно, смените масло);

— чрезмерный натяг в зубчатом зацеплении рулевого механизма (отрегулировать рулевой механизм с помощью регулировочного винта);

— насос не развивает необходимой производительности вследствии засорения фильтра или износа деталей;

— периодическое зависание перепускного клапана в связи с загрязнением;

— негерметичность обратного клапана;

— ослабление затяжки гайки упорных подшипников винта рулевого механизма;

— нарушение регулировки пружины предохранительного клапана рулевого механизма или негерметичность клапана вследствии загрязнения или наличия забоин.

Полное отсутствие усиления при различных частотах вращения коленчатого вала двигателя:

— отворачивание седла предохранительного клапана;

— зависание перепускного клапана насоса;

— поломка пружины предохранительного клапана рулевого механизма.

Усилие на рулевом колесе неодинаково при поворотах направо и налево:

— повреждение внутренних уплотнений винта и поршня рулевого механизма.

Рулевой механизм заклинивает при поворотах:

— заедание золотника или реактивных плужеров в корпусе клапана управления гидроусилителем;

— износ деталей соединения регулировочного винта с валом сошки или зубчатого зацепления рулевого механизма.

Стук в рулевом механизме или в карданном вале рулевой колонки:

— повышенный зазор в зубчатом зацеплении рулевого механизма;

— слабая затяжка гаек болтов клеммового соединения сошки рулевого управления;

— слабая затяжка гаек клиньев крепления вилок карданного вала или износ шлицевого соединения.

Повышенный шум при работе насоса:

— недостаточный уровень масла в бачке насоса;

— засорение или повреждение фильтра насоса;

— наличие воздуха в гидросистеме;

— погнутость коллектора или разрушение его прокладки.

Поломка передней крышки рулевого механизма:

— в гидросистему рулевого управления залито масло, не рекомендованное таблицей периодической смазки.

Постоянное падение уровня масла в бачке насоса:

— утечка масла в двигатель вследствие повреждения манжеты валика насоса.

Причинами ухудшения самовозврата колес в нейтральное положение (водитель вынужден все время принудительно возвращать руль в среднее положение) могут быть: недостаток смазки и большое трение в шарнирах поворотных кулаков; падение давления в шинах.

Причинами увеличения усилия на рулевом колесе могут быть: недостаточное давление в шинах»; недостаток смазки в шкворневых узлах поворотных кулаков (особенно в упорных подшипниках); то же в ступицах колес и в шарнирах рулевых тяг; перетяжка подшипников ступиц передних колес; то же подшипников рулевой колонки.

1.3 Технология технического обслуживания

При ежедневном ТО проверяется состояние привода рулевого управления (без применения специального инструмента).

При ТО-1: производится проверка уровня масла в бачке насоса гидроусилителя рулевого управления, при необходимости долевается масло до нормы; смазываются шарниры рулевых тяг через пресс-масленки до появления свежей смазки в зазорах.

Уровень масла в бачке насоса проверяйте указателем, вмонтированным в пробку заливной горловины бачка. Передние колеса при этом установите прямо. Перед снятием пробки тщательно вытрите ее и заливную горловину бачка. Уровень масла должен быть между метками на указателе. При необходимости долейте масло до нормы при работающем двигателе на минимальной частоте вращения коленчатого вала. Масло заливайте только через воронку с двойной сеткой и заливной фильтр, установленный в горловине бачка. Категорически запрещается заливать масло, сняв крышку бачка насоса.

При ТО-2 проверяются зазоры в шарнирах рулевых тяг и карданного вала, проверяются при необходимости и восстанавливается свободный ход рулевого колеса, снимается и промывается фильтр насоса.

Свободный ход рулевого колеса проверяется на снаряженном автомобиле (без груза) при работающем двигателе с частотой вращения коленчатого вала двигателя 600— 1200 об/мин. Давление в шинах колес должно быть нормальным, передние колеса установлены прямо.

Свободный ход рулевого колеса на новом автомобиле не должен превышать 15°.

Для замера свободного хода используют приборы К-402 или К-187, при этом поворачивают рулевое колесо вправо и влево до начала поворота левого переднего колеса. Угол отсчитывают на угловой шкале прибора от условного нуля, который устанавливается посередине диапазона свободного качания рулевого колеса. Если свободный ход рулевого колеса больше допустимого, проверьте наличие воздуха в гидросистеме усилителя рулевого управления, состояние шарниров рулевых тяг, крепление и регулировку рулевого механизма, зазоры в шарнирах карданного вала рулевого управления, затяжку клиньев крепления карданного вала, регулировку подшипников ступиц управляемых колес.

При нарушении затяжки или регулировок их следует восстановить. В случае невозможности устранить зазоры в шарнирах или шлицах карданного вала рулевого управления вал нужно заменить или отремонтировать.

Промывают заливной фильтр и фильтрующий элемент. В случае значительного засорения фильтрующих элементов смолистыми отложениями дополнительно промывают их растворителем марки.

2. Охрана труда и техника безопасности

автомобиль камаз диагностика машина

Для обеспечения безопасности труда необходимо обеспечить безопасность производственного оборудования и технологических процессов. Для этого имеющийся инструмент, технологическое оборудование должны соответствовать требованиям стандартов системы безопасности труда (ССБТ), норм и правил по охране труда и санитарным нормам. С целью обеспечения электробезопасности все технологическое оборудование с электроприводом должно быть надежно заземлено. Сопротивление заземления должно быть не более 4 Ом. Проверка сопротивления заземления и изоляции производится с периодичностью один раз в год.

Все рабочие места должны содержаться в чистоте, не загромождаться деталями, оборудованием, инструментом, приспособлениями, материалами. Детали и узлы, снимаемые с двигателя при ремонте, должны аккуратно укладываться на специальные стеллажи или на пол.

Ручной инструмент должен быть в исправном состоянии, чистым и сухим. Его выбраковка, как и выбраковка приспособлений, должна производиться не реже одного раза в месяц. Инструмент должен быть надежно насажен на рукоятку и расклинен завершенными клиньями из мягкой стали. Ось рукоятки должна быть перпендикулярна продольной оси инструмента. Длину рукоятки выбирают в зависимости от массы инструмента: для молотка 300 — 400 мм; для кувалды 450 — 500 мм. Рукоятки ножовок, напильников, отверток, шаберов должны быть стянуты бандажными кольцами.

Список использованной литературы.

1. Барун В.Н. Автомобили КАМАЗ: Техническое обслуживание и ремонт — М.: Транспорт, 2007.

2. Зеленин С.Ф. Учебник по устройству автомобиля. — М.: РусьАвтокнига, 2006.

3. Карагодин В.И. Ремонт автомобилей. — М.: Академия, 2004. — 496 с.

4. Краснов С.П. Техническое обслуживание автомобиля КАМАЗ — М.: РусьАвтокнига, 2008, — 176 с.

Источник статьи: http://revolution.allbest.ru/transport/00338305_0.html