Диагностика рулевого управления грузового автомобиля

То, в каком состояние находится рулевое управление грузового автомобиля, непосредственно связано с безопасностью его движения. Поэтому крайне важно, чтобы своевременно осуществлялась диагностика рулевого управления, позволяющая отслеживать даже самые незначительные неполадки и отклонения, и выполнялась регулировка всех механизмов и узлов рулевой системы.

При грамотном техническом обслуживании грузовиков можно вовремя предотвратить различные неисправности в их рулевом управлении, что позволяет избежать возникновения более серьезных поломок, при которых невозможна безопасная эксплуатация автомобиля.

Рассмотрим наиболее типичные признаки неисправности рулевого управления. Это возникновение шумов, увеличившийся люфт рулевого колеса и необходимость прикладывать значительные физические усилия при его повороте.

Если возникают какие-либо из этих признаков неисправности, то следует немедленно обратиться в автосервис, который обслуживает грузовые автомобили, прицепы и тягачи. В таком автосервисе полная диагностика рулевого управления грузовых автомобилей может быть проведена при помощи высокотехнологичного оборудования, которое позволяет тщательно проверять все его узлы и механизмы.

Для первичной диагностики неисправностей рулевого управления грузовиков используют люфт-детектор, который позволяет определить, связана ли причина этих дефектов с гидроусилителем рулевого управления (ГУР). Из-за того, что именно на ГУР поступает основная нагрузка при поворотах и ему передается крутящий момент на оси машины, что и позволяет водителю выполнять повороты тяжелого автомобиля без дополнительных усилий, то такие неисправности могут быть связаны именно с работой ГУР.

Если при электронном тестировании грузовика на СТО подтверждается неисправность гидроусилителя, то такой ГУР необходимо снять с автомобиля и разобрать для выявления неполадок и их последующего устранения. Наиболее распространенная проблема рулевого управления, которая связана с ГУР, – это затруднение вращения руля при поворотах. Это может быть вызвано такими причинами, как износ насоса или уплотнителей, или подтеканием рабочей жидкости. Кроме того, механический износ насоса может вызвать появление шумов при вращении руля.

Ремонт рулевого управления в такой ситуации заключается в замене изношенных деталей (сальника, уплотнителей или клапанов) на новые, а насос тоже можно заменить на новый оригинальный, если старый не подлежит ремонту.

Неполадки в рулевом управлении могут быть вызваны и электроникой гидроусилителя. Такие неполадки обычно проявляются в несогласованности усилий, которые нужно прикладывать к рулю, со скоростью автомобиля, например, на больших скоростях руль поворачивается легче, чем на малых скоростях или при парковке.

В таком случае надо с помощью новейшего оборудования СТО проверить всю электронику системы. При обнаружении неисправностей электромотор и электронный блок управления надо заменить на новые. Кроме того, необходимо проверить все контакты и проводку.

Впрочем, диагностика рулевого управления грузовиков не сводится только к проверке гидроусилителя. Проблемы могут быть следствием износа рулевых тяг, втулок или ШРУСа, а также неполадками в ходовой части автомобиля.

Источник статьи: http://www.start-drive.com.ua/news/a-291.html

Техническое обслуживание рулевого управления грузового автомобиля

Техническое обслуживание рулевого управления грузового автомобиля

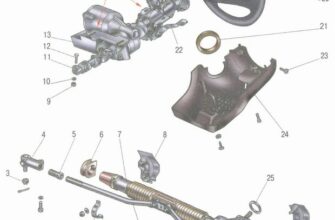

Рулевое управление служит для изменения направления движения автомобиля. При неподвижной передней оси изменение направления движения автомобиля осуществляется поворотом передних управляемых колес.

Для того чтобы при движении автомобиля на повороте колеса его имели качение без бокового скольжения, они должны катиться по окружностям, описанным из одного центра, который называется центром поворота.

В этом центре должны пересекаться продолжения осей всех колес. Для соблюдения данного условия внутреннее к центру поворота управляемое колесо должно поворачиваться круче, т. е. на больший угол, чем наружное колесо.

Для одновременного поворота колес на необходимые различные углы служит рулевая трапеция.

Для поддержания правильного зацепления пары и устранения повышенных зазоров в рулевом механизме, что может вызвать большой свободный ход рулевого колеса, применяют регулировочные устройства.

При этом регулируют осевой зазор червяка в подшипниках, осевой зазор вала сошки и зацепление пары.

Применяют также рулевые механизмы типов винт-сектор, винт-гайка и др.

В рулевом механизме, выполненном в виде пары винт—гайка, для уменьшения трения между ними в некоторых конструкциях рулевых управлений вводят непрерывную цепь циркулирующих стальных шариков. При этом трение скольжения в паре заменяется трением качения, что облегчает поворот рулевого колеса.

Рулевая сошка одним концом закреплена на наружном конце вала рулевого механизма.

Крепление производится на конусных шлицах с помощью гайки. Для правильной установки сошки при сборке на валу делают специальные метки или сдвоенный шлиц, обеспечивающий возможность установки сошки на валу только в одном положении.

У грузовых автомобилей нижний конец сошки соединен при помощи продольной тяги с рулевым рычагом, закрепленным в поворотном кулаке. Тяга обычно имеет трубчатое сечение и снабжена наконечниками, в которых установлены сухари, охватывающие шаровые пальцы сошки или рулевого рычага.

Сухари сжимаются пружиной и закрепляются пробкой, ввернутой в конец тяги.

При помощи пробки можно регулировать затяжку пружин. Предельное сжатие ее ограничивается ограничителем.

Пробку в установленном положении шплинтуют. Отверстия в наконечниках тяг для прохода шаровых пальцев закрывают уплотняющими крышками.

Внутрь наконечников подается смазка через масленку. Наконечники тяги с амортизирующими пружинами смягчают толчки, передаваемые от колес на сошку, предохраняя рулевой механизм от повышенного износа и поломки.

Рулевые рычаги закреплены в отверстиях вилок поворотных кулаков на шпонках гайками со шплинтами.

Шаровые пальцы рычагов обычно делают вставными и крепят в рычагах при помощи гаек со шплинтами.

Поперечная тяга, соединяющая рычаги цапф, имеет по концам наконечники, навернутые на резьбе и закрепленные стяжными болтами. Вращением тяги в наконечниках можно изменять рабочую длину тяги, что необходимо для правильной регулировки схождения передних колес. В поперечной тяге обычно применяют наконечники с вертикальными вкладышами, плотно зажимающими шаровой или полушаровой палец под действием подпятника и пружины.

Таким соединением обеспечивается автоматическое устранение зазора при износе деталей сочленения.

В некоторых конструкциях применяют для снижения трения в сочленении и его износа пластмассовые вкладыши.

Наконечник снизу закрыт крышкой и сочленение сверху уплотняется резиновой шайбой или закрывается резиновым чехлом; внутрь шарнира подается смазка.

Основные неисправности. Неисправности рулевого управления создают угрозу безопасности движения и затрудняют управление автомобилем.

Основными признаками неисправностей рулевого управления являются увеличенный свободный ход рулевого колеса, тугое вращение или заедание в рулевом механизме, стуки и нарушение герметичности, недостаточное или неравномерное усиление и др.

Увеличенный свободный ход рулевого колеса появляется при износе шарниров рулевых тяг, нарушении регулировки червяка с роликом, износе подшипников червяка, ослаблении крепления картера рулевого механизма, увеличении зазоров в подшипниках ступиц передних колес и шкворней. Указанные неисправности устраняют выполнением регулировочных работ, заменой или ремонтом изношенных деталей.

Тугое вращение или заедание в рулевом механизме обусловлено неправильной регулировкой зацепления в редукторе рулевого механизма, погнутостью тяг, недостаточной смазкой в картере редуктора. Устраняют эти неисправности регулировкой, ремонтом тяг, пополнением масла в редукторе рулевого механизма до необходимого уровня. Нарушение герметичности в рулевом механизме устраняют заменой прокладок и подтяжкой креплений и соединений.

Недостаточное или неравномерное усиление в рулевом механизме с гидроусилителем может быть из-за слабого натяжения ремня привода насоса, снижения уровня масла в бачке, попадания воздуха в систему, заедания золотника или перепускного клапана при загрязнении.

После выявления причин неисправностей их устраняют регулировкой натяжения ремня привода, доливкой масла до заданного уровня, промывкой системы и заменой масла, ремонтом насоса, гидроусилителя или клапана управления.

Все работы по определению причин неисправностей рулевого управления выполняют при проведении диагностирования и технического обслуживания, а устранение неисправностей производят при ТР.

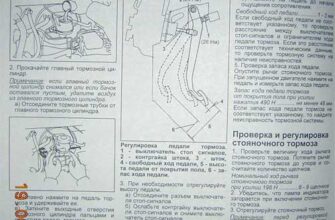

Диагностирование рулевого управления .Оно позволяет без разборки его узлов оценивать состояние рулевого механизма и рулевого привода; включает работы по определению свободного хода рулевого колеса, общей силы трения, люфта в шарнирах рулевых тяг

При замере люфта рулевого колеса через рукоятку прикладывают усилие 10 Н, сначала действующее вправо, а затем влево. Перемещение стрелки из нулевого положения в левое и правое крайние положения укажет в сумме люфт колеса.

Для автомобилей, имеющих поперечную неразрезную тягу, в момент замера необходимо вывесить левое переднее колесо. У автомобилей с гидроусилителем люфт определяют при работающем двигателе (на малых оборотах).

Общую силу трения в рулевом управлении проверяют при полностью вывешенных передних колесах приложением усилия к рукояткам динамометра.

Замеры выполняют при прямолинейном положении колес и в положениях максимального поворота их вправо и влево.

В правильно отрегулированном рулевом механизме рулевое колесо должно свободно поворачиваться от среднего положения для движения по прямой при усилии 8-16 Н.

Оценку состояния шарниров рулевых тяг проводят визуально или на ощупь в момент резкого приложения усилия к рулевому колесу. При этом люфт в шарнирах будет проявляться взаимным относительным перемещением соединенных деталей.

Проверка усилителя рулевого управления сводится к измерению давления в системе гидроусилителя.

Для этого в нагнетательную магистраль устанавливают манометр с краном.

Доливают в бачок масло до требуемого уровня, пускают двигатель на малых оборотах и, открыв полностью кран, поворачивают колеса в крайние положения. При этом давление, развиваемое насосом, должно составлять не менее 6 МПа. Если давление меньше указанного значения, медленно закрывают кран, наблюдая по манометру за увеличением давления, которое должно подняться до 6,5 МПа. Если давление не увеличивается, то это свидетельствует о неисправности насоса. Неисправный насос снимают с автомобиля и ремонтируют.

Регулировочные работы по рулевому управлению. Рулевые механизмы типа червяк — ролик, винт — гайка, рейка — зубчатый сектор имеют две регулировки: осевого зазора в подшипниках вала винта и в зацеплении. Состояние рулевого механизма считается нормальным, если люфт рулевого колеса при движении по прямой не превышает 100. При отклонении люфта в сторону увеличения необходимо прежде всего проверить зазор в подшипниках червяка (вала винта). Для этого резко поворачивают рулевое колесо в обе стороны и пальцем прощупывают осевое перемещение колеса относительно рулевой колонки. При наличии большого зазора в подшипниках осевой люфт будет легко ощущаться.

Для регулировки и устранения осевого, люфта в подшипниках вала отворачивают болты и снимают нижнюю крышку картера у левого механизма.Из-под крышки удаляют одну регулировочную прокладку, после чего собирают механизм и вторично проверяют осевой люфт.

Если регулировка окажется недостаточной, то все операции повторяют вновь до получения нужного результата. После регулировки натяга в подшипниках проверяют усилие на ободе рулевого колеса, отсоединив сошку от тяги рулевого привода. Усилие на поворот руля должно составлять 3-6 Н.

Зацепление червяка с роликом регулируют без снятия рулевого механизма с автомобиля. Для регулировки отвертывают гайку и, сняв шайбу с штифта, специальным ключом поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. При этом изменяется боковой зазор в зацеплении гребней ролика и нарезки червяка, что изменяет свободный ход левого колеса. После регулировки гайку устанавливают на место.

Люфт в сочленениях рулевого привода определяют резко покачивая сошку руля при поворотах рулевого колеса, охватив руками проверяемое сочленение.При этом повышенный люфт легко ощущается и, чтобы его устранить, подтягивают резьбовую пробку в следующем порядке: в начале расшплинтовывают пробку, затем специальным ключом завертывают пробку до отказа и, отпустив на одну прорезь до совпадения с отверстием в головке тяги, шплинтуют.

Во время регулировки осевого люфта добавляют смазку в сочленения. При большом износе, если не удается таким образом устранить люфт, заменяют шаровой палец сочленения или всю тягу в сборе. Неразборные шарниры рулевого привода на легковых автомобилях регулировке не подлежат, поэтому при износе и возникновении люфта их заменяют.

Свободный ход рулевого колеса и силу трения определяют универсальным прибором модели НИИАТ К-402. Прибор состоит из люфтомера и двухшкального динамометра. Люфтомер состоит из шкалы, закрепленной на динамометре, и указательной стрелки, которая жестко закреплена на рулевой колонке зажимами. Динамометр зажимами крепят к ободу рулевого колеса. Шкалы динамометра расположены на рукоятках и обеспечивают отсчет прикладываемого к рулевому колесу усилия в диапазонах до 20 Н и от 20 до 120 Н.

Источник статьи: http://lesnaya.nethouse.ru/articles/38940

Порядок проверки технического состояния элементов рулевого управления

Перед проверкой технического состояния элементов рулевого управления следует подготовить объект диагностирования:

- Установить транспортное средство на горизонтальную ровную площадку с асфальто- или цементобетонной поверхностью.

- Установить управляемые колеса в положение, соответствующее прямолинейному движению.

- Перевести рычаг переключения передач (селектор автоматической трансмиссии) в нейтральное положение. Под неуправляемые колеса транспортного средства подложить противооткатные упоры.

- Определить наличие или отсутствие гидроусилителя на транспортном средстве; при его наличии — определить способ привода насоса и расположение основных его элементов.

Далее в указанном порядке проверяется рулевое управление без вывешивания колес:

- Оценить соответствие всех элементов рулевого управления конструкции транспортного средства.

- Осмотреть рулевое колесо на предмет отсутствия повреждений. В случае применения оплетки рулевого колеса следует оценить надежность ее крепления.

- Оценить надежность крепления рулевого колеса к валу рулевой колонки, для чего приложить знакопеременные ненормируемые усилия к его ободу в направлении вдоль оси рулевой колонки.

- Осмотреть элементы рулевой колонки, находящиеся в кабине автомобиля. Проверить работоспособность устройства регулировки положения колонки (при его наличии) и надежность ее фиксации в заданных положениях.

- Оценить надежность крепления рулевой колонки, для чего приложить знакопеременные ненормируемые усилия к ободу рулевого колеса в радиальном направлении в двух взаимно перпендикулярных плоскостях.

- Проверить работоспособность устройства, предотвращающего несанкционированное использование транспортного средства и воздействующего на рулевое управление, для чего извлечь ключ зажигания из замка и произвести запирание рулевой колонки.

- Оценить легкость вращения рулевого колеса во всем диапазоне угла поворота управляемых колес, для чего повернуть рулевое колесо по направлению движения и против направления движения часовой стрелки до упора. При повороте обратить внимание на легкость вращения без рывков и заеданий, а также отсутствие посторонних шумов и стуков. На транспортных средствах с гидроусилителем рулевого управления проверку осуществлять при заведенном двигателе. После окончания проверки вернуть рулевое колесо в положение, соответствующее прямолинейному движению.

- На транспортных средствах с гидроусилителем определить отсутствие самопроизвольного поворота рулевого колеса от нейтрального положения при работающем двигателе.

- Осмотреть карданные шарниры или эластичные муфты рулевой колонки, оценить надежность их крепления и убедиться в отсутствии не предусмотренных конструкцией люфтов и биений в данных соединениях.

- Осмотреть рулевую передачу на предмет отсутствия повреждений и подтеканий смазочного масла и рабочей жидкости (если рулевая передача является элементом системы гидроусилителя). При возможности убедиться в отсутствии люфтов входного и выходного валов или их биения при повороте рулевого колеса. Оценить надежность крепления картера рулевой передачи к раме (кузову) по наличию всех крепежных деталей и отсутствию его подвижности при вращении рулевого колеса в обе стороны.

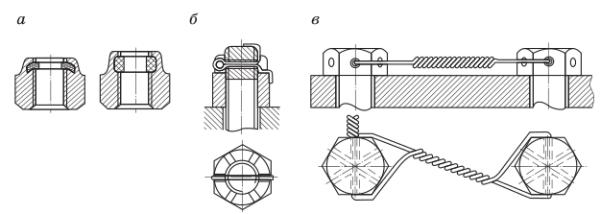

- Осмотреть детали рулевого привода на предмет отсутствия повреждений и деформаций. Оценить надежность крепления деталей друг к другу и к опорным поверхностям. Проверить наличие элементов фиксации резьбовых соединений. Фиксация резьбовых соединений производится, как правило, тремя способами: с помощью самоконтрящихся гаек, шплинта и контровочной проволоки.

Самоконтрящаяся гайка может иметь либо снабженный пластмассовой вставкой, либо деформированный участок резьбы для обеспечения плотного охвата резьбы винта.

Рис. Способы фиксации резьбовых соединений рулевого управления:

а — самоконтрящейся гайкой; б — шплинтом; в — проволокой

В случае применения шплинтов гайка имеет ряд прорезей в радиальном направлении, а винт — диаметральное отверстие в конечной части резьбы. После затяжки такого соединения шплинт вставляется в отверстие и работает на срез, предотвращая отворачивание гайки.

Контровочной проволокой фиксируются, как правило, винты, завернутые в глухие отверстия. При этом головка винта имеет диаметральные сверления, в которые вводится проволока. Для фиксации она скручивается в замкнутый контур с охватом какого-либо неподвижного элемента основания и слегка натягивается. Натяжение проволоки при повороте головки винта препятствует его самопроизвольному отворачиванию.

Измерить суммарный люфт в рулевом управлении с помощью люфтомера и сравнить полученные значения с нормативными. Проверку транспортного средства, оборудованного гидроусилителем, проводить при заведенном двигателе. Перед началом проверки убедиться, что управляемые колеса находятся в положении, соответствующем прямолинейному направлению движения транспортного средства. Угол поворота управляемых колес измеряется на удалении не менее 150 мм от центра окружности обода колеса. Крайними положениями рулевого колеса при замере суммарного люфта считаются положения начала поворота управляемых колес. Рулевое колесо поворачивают до положения, соответствующего началу поворота управляемых колес транспортного средства в одну сторону, а затем — в другую до положения, соответствующего началу поворота управляемых колес в сторону, противоположную положению, соответствующему прямолинейному движению. Начало поворота управляемых колес следует фиксировать по каждому раздельно или только по одному из них, дальнему по отношению к рулевой колонке. При этом измеряется угол между указанными крайними положениями рулевого колеса, который и является суммарным люфтом в рулевом управлении.

Источник статьи: http://ustroistvo-avtomobilya.ru/diagnostirovanie/poryadok-proverki-tehnicheskogo-sostoyaniya-e-lementov-rulevogo-upravleniya/