- Дисковые тормоза шахтных подъемных машин

- Обзор

- Модернизируемые проекты

- Требования и функциональность дисковых тормозных устройств

- Управление тормозными устройствами

- Официальный сайт ГК «Мидиэл» — поставщика шахтного оборудования

- ГК «Мидиэл» — поставщик шахтного оборудования: систем вентиляции, подъемного оборудования. стволовой сигнализации

- Система дискового тормоза

- автореферат диссертации по транспортному, горному и строительному машиностроению, 05.05.06, диссертация на тему: Разработка и исследование дискового тормоза шахтных подъемных машин

- Автореферат диссертации по теме «Разработка и исследование дискового тормоза шахтных подъемных машин»

Дисковые тормоза шахтных подъемных машин

Источник: ABB AB Mining Department SE-721 59 Vаsterаs, Sweden, 2007.

http://www05.abb.com/global/. /low.pdf

Обзор

Компания ABB поставляет электрооборудование для шахтных подъемных машин более чем 100 лет. С 1937 компания ABB также поставляет механическое оборудование, в котором тормозные системы играют важную роль. Ранние тормозные системы состояли из отдельного тормоза и предохранительного тормоза, работающего от сжатого воздуха или давления масла. За эти годы тормозные системы АBB прошли многочисленные значительные усовершенствования.

На сегодняшний день шахтные тормозные устройства базируются на современных гидравлических дисковых тормозных устройствах. Компания АВВ начала развивать технологию этих тормозных устройств с 1962 года и имеет многолетний опыт в шахтных тормозных устройствах. АВВ провела много исследований и эксперементов для дисковых тормозных устройств, которые улучшили их безопасность и производительность.

В настоящее время многие старые шахтные подъемные установки используют традиционные тормозные устройства. Во время работы старых шахтных подъемных установок традиционные тормозные устройства могут быть заменены на дисковые тормозные устройства, что на много повысит надежность работы подъемной установоки.

Дисковые тормозные устройства фирмы АВВ просты в установки и значительно повышают характеристики безопасности и производительности всей подъемной установоки.

Модернизируемые проекты

АВВ подготавливает конструкции, материалы, полные пакеты систем для различных марок, типов и размеров шахтных подъемных машин, а также системы управления для новых тормозных устройств или модернизируемых.

Обычно модернизируються такие машины:

— шкивы трения;

— однобарабанные машины;

— двухбарабанные машины.

Модернизация шахтных подъемных установок производится другими фирмами, а компания ABB поставляет комплект дисковых тормозных устройств. Этот комплект дисковых тормозных устройств может быть интегрирован в существующую систему управления шахтной подъемной установки.

Требования и функциональность дисковых тормозных устройств

Нормальное замедление подъемной машины от максимальной скорости до полной остановки осуществляеть электрическим двигателем и системой управления. Гидравлическая тормозная система функционирует в качестве стояночного тормоза.

Однако, в случае потери мощности двигателя, превышение скорости, переподъем или любая другая чрезвычайная ситуация, тормозная система служит конечным средством для безопасной остановки подъемной машины до полной остановки с замедлением скорости соответствующей конкретным правилам безопасности на шахтах. гидравлическая тормозная система имеет жизненно важное значение для безопасной и надежной работы шахтных подъемных установок.

Дисковые тормозные устройства АВВ разработаны в соответствии со всеми главными национальными правилами безопасности горных предприятий. Эти правила техники безопасности часто предусматривают замедление в аварийных остановках минимум 1,2 — 1,5 м/с2 для полной нагрузки в нисходящем направлении и максимальной — 5,0 м/с2 в восходящем направлении.

Кроме того, тормозная система должна иметь статическую приведенную мощность в 2 — 3 раза больше неуравновешенного крутящего момента установки.

Число тормозных модулей, необходимых для конкретной подъемной машины обычно определяются статическим тормозным моментом, так как динамический тормозным моментом необходим для замедления предусмотренных 1.2-1.5 м/с2 для полного снижения нагрузки. Одним из исключений является шахтная подъемная установка для очень глубокой шахт. В этих случаях, в связи с большой вращающейся массой подъемной системы, количество тормозных модулей может определяется по требованиям замедления в аварийных режимах.

Управление тормозными устройствами

Задержка с постоянным тормозным моментом при аварийной остановки распространенный метод, который широко используется в шахтных подъемных установках в течение многих лет. С помощью этого метода гидравлическое давление в тормозных модулях снижается в два раза для достижения заданного тормозного момента. Пределы тормозного момента определяются установленной минимальной и максимальной скоростью замедления. С помощью этого метода, к сожалению, существует возможность больших изменений в подъемной машине скорости замедления, которая еще более усугубляется в связи с риском проскальзования каната с частично груженным или порожним сосудом. Кроме того, замедление полностью загруженного по возрастанию подъемного сосуда могжет превышать безопасные или допускается уровени замежления, предусмотренные соответствующими правилами безопасности на шахтах.

Чтобы преодолеть эти трудности, компания АBB разработала систему, которая непрерывно контролирует тормозной момент в ходе аварийных остановок. Целью этой системы является ограничения и сокращения замедления в более соответствующих и безопасных моментах. Кроме того, это приведет к значительному ограничению напряжения на механические части подъемной установки.

Для непрерывного контроля тормозного момента при аварийной оснановки, давление масла действует против тарельчатых пружин находящихся в тормозном модуле, который находится под контролем между двумя пределами давления. Нижний предел соответствует указанному замедлению 1,3 — 1,5 м/с2 до полного убывания нагрузки, в то время как верхний предел соответствует падению возрастания нагрузки, которая означает примерно 10-15% от максимально возможного тормозного момента. На аварийной остановки давления масла быстро падает от полного давления до верхнего предела контроля. Затем происходит дальнейшее сниженние следующей фазы функции в системе управления, пока не дойдет до необходимой скорости замедления. Фактический уровень замедления измеряется устройством обратной связи подключеным к барабану.

Источник статьи: http://masters.donntu.org/2011/fimm/katenkar/library/translate.htm

Официальный сайт ГК «Мидиэл» — поставщика шахтного оборудования

ГК «Мидиэл» — поставщик шахтного оборудования: систем вентиляции, подъемного оборудования. стволовой сигнализации

Система дискового тормоза

Параллельно была разработана система управления дисковыми тормозами. При разработке тормозной системы ставилась основная задача – обеспечение высокой безопасности, надежности и достижение высокого технического уровня.

Техническая характеристика тормоза

Тормозной элемент:

| Усилие затормаживания, кН (тс): | |

| — минимальное | 66 (6,7) |

| — максимальное | 70(7,1) |

| Коэффициент трения (расчетный) | 0,35 |

| КПД (расчетный) | 0,95 |

| Удельное давление на фрикционных накладках, МПа, не более | 1,0 |

| Рабочий объем гидроцилиндра при ходе 1 мм, см | 68,7 |

| Давление масла в цилиндре, МПа (кгс/см ): | |

| —- номинальное | 1,1 (11,0) |

| —- максимальноe | 1,2 (12,0) |

| Высота пакета пружин в свободном состоянии, мм | 95,9 |

| Средняя жесткость пружинного блока (расчетная), кгс/мм | 490 |

| Рабочая жидкость | масло “Турбинное 22″ ГОСТ32-74 |

| Масса, кг | 158 |

Гидравлическая станция тормоза:

| Номинальный рабочий объем насоса, см | 32 |

| Номинальное давление на выходе насоса, МПа | 6,3 |

| Номинальная частота вращения насоса, мин | 960 |

| Номинальная подача насоса, л/мин | 27,9 |

| Давление настройки гидроклапана давления КП1, МПа | 2,0±0,05 |

| Давление настройки гидроклапана давления КП2, МПа | 1,4±0,05 |

| Давление настройки гидроклапана редукционного КР1, МПа | 1,2±0,05 |

| Объем бака рабочий, л, не более | 84 |

| Температура рабочая, ºС | 10. 50 |

| Масса сухая (без масла), кг, не более | 415 |

Режимы работы

Система управления тормозами может функционировать в следующих режимах:

• диагностика;

• регулировка;

• работа (в свою очередь разделяется на ряд подрежимов):

——— рабочее ручное торможение;

——— рабочее автоматическое торможение;

——— стопорное торможение;

——— автоматическое регулируемое предохранительное торможение (от центрального контролера);

——— предохранительное торможение по заданной программе (от периферийных контролеров постаментов).

Источник статьи: http://midiel.ru/%D1%81%D0%B8%D1%81%D1%82%D0%B5%D0%BC%D0%B0-%D0%B4%D0%B8%D1%81%D0%BA%D0%BE%D0%B2%D0%BE%D0%B3%D0%BE-%D1%82%D0%BE%D1%80%D0%BC%D0%BE%D0%B7%D0%B0/

автореферат диссертации по транспортному, горному и строительному машиностроению, 05.05.06, диссертация на тему: Разработка и исследование дискового тормоза шахтных подъемных машин

Автореферат диссертации по теме «Разработка и исследование дискового тормоза шахтных подъемных машин»

ГОСКОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ВЫСШЕМУ ОБРАЗОВАНИЮ УРАЛЬСКИЙ ГОРНЫЙ ИНСТИТУТ т. В.В.ВАХРУШЕВА

На правах рукописи

ФРОЛОВ Александр Никитович

РАЗРАБОТКА И ИССЛЕДОВАНИЕ ДИСКОВОГО ТОРМОЗА ШАХТНЫХ ПОДЪЕМНЫХ МАШИН

Специальность 05.05.06-«Горные машины»

АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук

Работа выполнена в Пермском политехническом институт*-.

Научный руководитель — доктор технических каук, профессор Степанов А.Г.

Официальные оппоненты: доктор технических наук,

Фесенко С.Л.; кандидат технических наук, доцент Попов Ю.В.

Ведущее предприятие — Екатеринбургское специализированное-монтажно-наладочное управление «Цветметналздка»

на заседании специализигл°чнного совет;; Д 063.03.01 Урки, оком горном институте им. В.В.Вэхрушева.

620219. ГСП-тзб, г. Екатеринбург, ул. Куйбывеьа, л.

С диссертацией можно ознакомится в библиотеке Уральского горного института.

Автореферат разослан «.¿и » 1993 г.

Ученый секретарь специализированного совета,

к.т.н., доцент , Прокофьев Е.В.

Сдано в печать ».05.93. Формат 60×84/16• Объем 1,25 ч.д. Тира» 100. Заказ 1251.

Ротапринт Пзтг.скогз госдарстзеннсго техн::«зг?ого университета

Защита состоится «25» июня

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Современный шахтный подъем характеризуется расширяющимся применением в конструкциях шахтных подъемных машин (ШПМ) дисковых тормозов с многоэлементным приводом. Это обусловлено тем, что дальнейшее развитие шахтного подъема находится под влиянием следущих факторов:

-возрастания глубины разработки месторождений полезных ископаемых;

-увеличения грузоподъемности и скорости движения подъемных сосудов;

-уменьшения веса основных частей и узлов подъемных установок за счет совершенствования технологии изготовления и применения более прогрессивных конструкционных решений и схем.

В настоящее время ведутся научные работы по созданию дисковых тормозов ШПМ, содержащих системы регулируемого предохранительного торможения (СРПТ), которые позволят получить широкий диапазон регулирования величины тормозного момента для выполнения требований Правил безопасности к шахтным подъемным установкам (ШПУ) при предохранительном торможении.

Вместе с тем, в отечественной практике шахтного подъема, применение дисковых тормозов ШПМ с многоэлементным приводом сдерживается из-за конструкционной сложности тормозных элементов и более высокой их стоимости по сравнению с радиально-колодочными тормозами. Известные опытные образцы тормозных элементов имеют большой гистерезис, габариты и вес.

Кроме того, недооценка тепловых явлений в дисковых тормозах при существувдих фрикционных материалах для условий дальнейшей интенсификации шахтного подъема может привести к нарушению режимов предохранительного торможения. Поэтому теоретическое исследование перечисленных выше вопросов с целью дальнейшего совершенствования дисковых тормозов ШПМ является актуальным.

Целью работы является повышение безопасности и эксплуатационной надежности шнУ при минимальных затратах на изготовление и обслуживание дисковых тормозов ШПМ с многоэлементным приводом.

Идея работы заключается в комплексном учете при математическом моделировании некоторых из наиболее значимых факторов и параметров дискового тормоза ШПМ при переходных процессах для последующей программной реализации на ЭВМ.

Метода исследований. Исследование режимов предохранительного торможения ШПУ проводилось с использованием основных положе-

ний теории рудничного подъема.

Теоретические исследования ШПУ проводились на основе мат« -матических моделей, представляющих собой системы дифференциальных и алгебраических уравнений, решение которых осуществлялось использованием численных методов.

Экспериментальные исследования проводились на стендовой установке методом осциллографирования статических и переходных процессов при затормаживании и растормаживании подъемной машины.

Достоверность научных результатов, выводов и рекомендаций

обоснована использованием общепринятых методов исследования ШУ на основе положений теоретической механики, динамики машин, теории теплопроводности, корректной математической постановкой соответствующих краевых задач, а также апробированных и стандартных программ при решении на ЭВМ систем дифференциальных уравнений. Достоверность результатов в некоторых случаях подтверждается сопоставлением результатов расчетов с экспериментом и данными других авторов.

При экспериментальных исследованиях применялись известные способы получения изучаемых параметров с использованием современной измерительной аппаратуры.

Научные положения, выносише на защиту:

-методика, результаты численного моделирования и анализ температурных полей пары трения дискового тормоза ШПМ на основе метода конечных элементов (МКЭ);

-результаты численного моделирования переходных процессов в дисковом тормозе ШПМ;

-результаты экспериментальных исследований дискового тормоза ШПМ с гидроприводом, содержащим силовой квазисильфон.

Реализация выводов н рекомендаций работы. Выводы и рекомендации работы могут быть использованы при разработке дисковых тормозов ШПМ. Полученные математические модели, результаты численного моделирования вошли в отчет о научно-исследовательской работе «Разработка теоретических основ создания принципиально новых схем рудничных подъемных установок и систем управления ими с использованием микропроцессорной техники и ЭВМ».

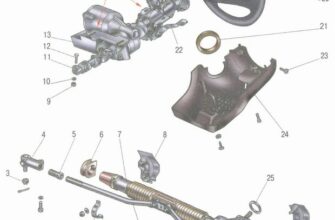

Создан и испытан в лабораторных условиях на подъемной машине типа 2Щ,6«0,8 экспериментальный образец дискового тормоза с гидроприводом, содержащим силовой квазисильфон.

При помощи прикладной программы для ПЭВМ для исследования переходных процессов в тормозе ШПМ по предварительным испытаниям осуществлен синтез оптимальных параметров для реального тормоза

подъемных машин НПО «ДОНЕЦКГОРМАШ», системы управления которых содержат регуляторы давления типа РДУ и РДИ.

Апробация работы. Основные положения диссертации докладывались на следующих научно-технических конференциях: «Динамические процессы в горных машинах и стационарных установках» (г.Тбилиси, 1989 г.), «Техника и технология горного производства» (^.Днепропетровск, 1990 г.): семинарах вузсвско-академкческоЗ „-¿берэторип ¿.роолем горной электромеханики горного института .YpWK’To отделения Академии наук России.

Публикации. По результатам выполненных исследований опубликовано 7 печатных работ, в том числе получено 2 авторских свидетельства.

Объем работы. Диссертация состоит из введения, четырех глав, заключения и содержит 145 страниц машинописного текста, 34 рисунка, список использованной литературы из 146 наименований и 3 приложений.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Безопасность и надежность эксплуатации шахтного подъема обусловлена, в частности, регламентацией параметров режимов предохранительного торможения. Решение этой проблемы связано с качеством работы тормозного устройства и, прежде всего, с возможностью регулирования величины тормозного момента.

Теория создания тормозных устройств ШПМ, основанная научными трудами М.М.Федорова, А.П.Германа, Ф.Н.Шклярского, А.С.Ильичева, В.Б.Уманского, получила дальнейшее развитие в работах Г.М.Еланчика. В.С.Тулина, Б.Л.Давыдова. Большой вклад е теорию и практику современного шахтного подъема внесли К.М.Барамидзе, В.Д.Белый, Г.Н.Савин, П.П.Нестеров, З.М.Федорова, Ф.В.Флоринс-кий, Н.С.Карпышев, Е.С.Траубе, Б.А.Носырев, А.Г.Степанов, В.М.Чермалых. В.И.Белобров, В.И.Дворников, А.Н.Шатало и др.

Необходимость изменения величины тормозного момента при предохранительном торможении ШПУ показана в работах А.Г.Степанова, Е.С.Траубе, Н.В.Каледина, И.С.Найденко, Н.И.Шаповалова и других авторов. Влияние быстродействия тормоза ШПМ на процесс предохранительного торможения отражено в работах Степанова А.Г.

Радиальные тормозные устройства отечественных ШПМ, выпущенных до 1987 г., не позволяют регулировать величину тормозного момента при предохранительном торможении ШПУ. Для них вид тормозной характеристики не зависит от рода выполняемой операции и степени загрузки подъемного сосуда. С 1987 г. ШПМ, имеющие ради-

алыше тормоза, могут комплектоваться СРПТ. Вместе с тем, радиальные тормоза ШПМ практически исчерпали возможность дальнейшего совершенствования. Наиболее просто регулирование величины тормозного момента при предохранительном торможении решается при использовании в ШПМ дисковых тормозов с многоэлементным приводом. Известные образцы отечественного производства имеют большой гистерезис, габариты и Еес. Тормозные колодки дисковых тормозов имеют фрикционные накладки из композиционных материалов, которые при температурах выше 400°С потеряют свои упругие и фрикционные свойства. Это может привести их к интенсивному износу и, вследствие охрупчивания, к разрушению при предохранительном торможении ШПУ. Для реализации преимуществ дисковых тормозов ШПМ с многоэлементным приводом, выбора их рациональных параметров необходимо на основе теоретических положений исследовать условия теплового состояния пары трения и добиться снижения динамических усилий в тормозной системе при переходных процессах для режимов предохранительного торможения ШПУ.

Тепловое состояние дискового тормоза ШПМ получею Белобровым П.И. при аналитическом решении соответствующей задачи теплопроводности. В отмеченных исследованиях приведены математические постановки задачи теплопроводности линейной по теплофизическши характеристикам. Граничные условия указанных задач выбраны таким образом, чтобы приближенно описать реально существующие процессы и получить решение в аналитическом виде. Отмечая высокий уровень проведении В.И.Белобровым исследований, значимость полученных результатов для теории теплопроводности и некоторых прикладных задач, заметим, что эти данные имеют все же ограниченный характер для частных случаев шахтного подъема. Использование численных методов, в частности МКЭ в задачах теплопроводности, позволяет избежать указанных выше ограничений и более точно описать реализуемые граничные условия.

С точки зрения теории теплопроводности поставленная проблема представляет собой неосесимметричную нестационарную задачу. При математической постановке нелинейной задачи нестационарной теплопроводности приняты следующие допущения:

1) задачу теплопроводности приближенно будем считать осе-симметричной. Учет несимметрии производится введением коэффициента перекрытия в задании источника тепла, который определяется отношением мгновенной площади контакта в парах трения к суммарной площади контактирующей поверхности;

2) отвод тепла от нетруидахся поверхностей фрикционных нак-

«падок в окружающую среду не учитывается;

3) контакт между фрикционными накладками пов-рлнсс:; тормозного диска идеальный.

Рассмотрим область Г. евклидова пространства х-‘, гаи;»»:-•. ;;:—исследуемым телом (тормозной диск и фрикционная накладка •, п границей 5 = 5>аиз . Математическая постановка задачи соси-пт ь следующем. Необходим при г>0 (<-время процесса) найти редени^ уравнения нестационарной теплопроводности:

Источник статьи: http://tekhnosfera.com/razrabotka-i-issledovanie-diskovogo-tormoza-shahtnyh-podemnyh-mashin