Компью А рт

В.И. Штоляков, Б.В. Токмаков

. двигательная машина приобретает самостоятельную форму, совершенно свободную от тех ограничений, которые свойственны человеческой силе.

Карл Маркс

Развитие полиграфической техники начинается с изобретения И. Гутенбергом печатного станка. В печатном станке, целиком выполненном из дерева, он использовал принцип винтового пресса для выжимки винограда. С помощью винтовой передачи тередорщик и батырщик (так называли тогда печатника и растирщика краски) перемещали прижимную плиту — пиан к плоской форме, размещенной на подвижном столе — талере. Сегодня работа на типографском станке представляется достаточно примитивной. Действительно — все операции по обслуживанию станка выполнялись вручную в определенной последовательности. Батырщик наносил краску на форму кожаным тампоном, после чего тередорщик укладывал лист бумаги на откидную крышку — тимпан, шарнирно связанный с талером. Лист приталкивался к специальным упорам и закреплялся относительно формы, размещенной на талере, с помощью игл и прижимных планокрашкетов. После этого откидную крышку опускали и накладывали на нее упругий материал (войлок), выполняющий функцию декеля. Талер вручную переносился в зону печатного контакта, где пиан, перемещаемый вручную вниз, прижимал лист к форме. Полученный оттиск после подъема пиана и вывода талера снимался с формы и выкладывался на просушку.

Деревянный печатный станок не обладал достаточной прочностью, и для его усиления вся конструкция дополнительно крепилась к потолочным балкам. Приводом для него служила «человеческая сила». Однако винтовой механизм перемещения пиана не мог обеспечить необходимое давление, поэтому бумагу предварительно увлажняли, а оттиск с полной двухстраничной формы получали за два приема: сначала опускали пиан на одну ее половину, а затем форму смещали и получали оттиск со второй половины. Производительность первого печатного станка была чрезвычайно низкой: за час работы два человека могли сделать не более 1530 оттисков форматом 30Ѕ40 см. По сути, И. Гутенберг явился основоположником издательского и типографского процесса получения тиражной печатной продукции (рис. 1).

Рис. 1. В средневековой типографии

Конструкция первого печатного станка оказалась настолько удачной, что просуществовала без принципиальных технических изменений около 350 лет. На подобном станке Гутенбергом была отпечатана на латыни 42строчная библия, сверстанная в два столбца на 643 страницах, которая по настоящее время считается образцом высокохудожественной печати.

Изобретенный в 1440 году печатный станок осуществлял основную технологическую функцию — печатание. Энергетическая функция, то есть функция привода, выполнялась человеком за счет его мускульной энергии. Для того чтобы создать необходимое давление в зоне печатного контакта, нужно было приложить к винтовой передаче большие усилия. Однако уже тогда, несмотря на простоту ручных операций, в печатном станке Гутенберга были заложены основные конструктивные принципы будущего печатного аппарата, которые реализованы в современных печатных машинах.

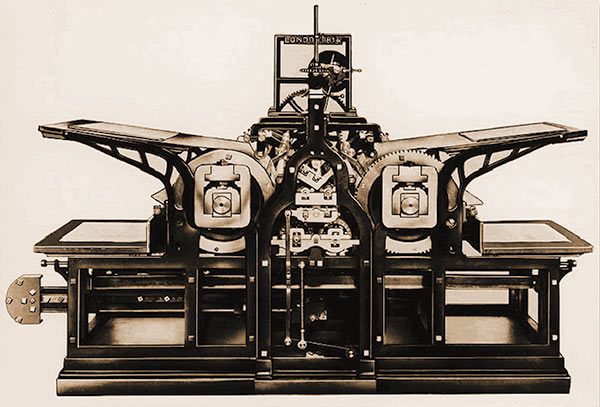

Изобретение паровой машины позволило освободить человека от затрат мускульной энергии, переложив энергетическую функцию на паровой привод. Впервые в Лондоне демонстрируется стопцилиндровая двухнакладная плоскопечатная машина Фридриха Кенига, на которой в 1814 году печатается ежедневная газета The Times с производительностью до 1000 листов в час, приводом для которой служила паровая машина (рис. 2). В этом году исполняется 200 лет с момента пуска первой механизированной печатной машины.

Рис. 2. Первая стопцилиндровая механизированная плоскопечатная машина

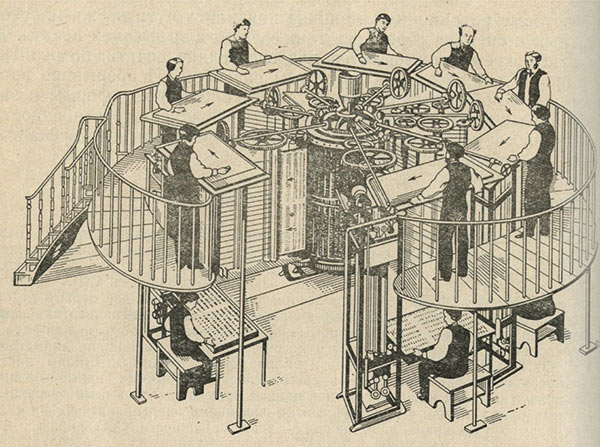

Несколько позже, в середине 19го века, появляются многонакладные ротационные печатные машины, отличающиеся большими габаритами (рис. 3). Они представляли собой громоздкие многоярусные сооружения с паровым приводом и многочисленной обслуживающей бригадой (12 и даже 20 человек), обеспечивающей подачу бумаги и приемку готовой продукции. Изза больших габаритов многонакладные машины называли «мамонтмашинами» — они поражали публику огромными размерами и высокой для того времени производительностью, достигавшей 12 000 листов в час при ручном накладе.

В середине 19го века появляется, вернее, изобретается электрический двигатель, который кардинально изменяет систему привода печатной машины. К этому моменту осуществляется выпуск промышленным способом круглых стереотипов (литых форм высокой печати), что повлекло за собой активное внедрение ротационных печатных аппаратов для листовых и рулонных печатных машин, приводимых электродвигателем.

Известно, что привод печатной машины предназначен для осуществления передачи движения от электродвигателя к исполнительным механизмам машины. Он должен обеспечивать равномерное вращение всех рабочих органов машины с заданной частотой, плавные разгон и замедление в обычном режиме работы и ускоренное замедление (торможение) в экстренных случаях.

Наиболее наглядно эволюция привода проявляется в развитии и совершенствовании рулонного печатного оборудования. В течение длительного периода времени существовал только один вариант механического привода рулонных печатных машин — с помощью главного вала. Эта система представляла собой горизонтально или вертикально расположенный главный вал, который получал вращательное движение от электродвигателя через клиноременную передачу. Главный вал является одновременно распределительным и синхронизирующим органом, передающим крутящий момент через системы зубчатых передач и валопроводов к цилиндрам печатных и красочных аппаратов, механизмам лентопроводящей системы и фальцаппарату. Особенность привода рулонной машины заключается в том, что его динамическая характеристика должна быть устойчивой во всем диапазоне рабочих скоростей печатной машины. На работу привода не должны оказывать влияние моменты прохождения нерабочих зон цилиндров печатного аппарата, циклическое взаимодействие рабочих органов фальцаппарата и других узлов машины.

Рис. 3. Многонакладная ротационная печатная машина

Однако со временем становится понятно, что механический привод с использованием главного вала несовершенен и попытки его использования в современных скоростных машинах не дают положительных результатов. Кроме того, за последние годы существенно изменился характер самой печатной продукции в плане страничности и красочности, что потребовало внесения изменений в схемы построения печатных машин и их привод. Стали вводиться в эксплуатацию рулонные машины башенного построения в виде комбинации вертикально расположенных печатных модулей, каждый из которых представлял собой компоновку нескольких печатных аппаратов. Для оперативного изменения объема и красочности печатной продукции возникала необходимость изменять направление вращения отдельных печатных аппаратов, что оказывало влияние на качество печати изза изменения направления вращения печатных аппаратов и перераспределения зазоров в системе привода, что иногда приводило к негативным последствиям.

Попытки уйти от недостатков привода с главным валом и разработки привода без него, то есть многодвигательного привода, предпринимались еще в 60х годах прошлого века. Однако в силу ряда технических причин положительные результаты тогда не были получены. За последние годы были достигнуты определенные успехи в области развития электронных систем управления асинхронными двигателями, что дало новый импульс разработке «безваловых» приводов на многодвигательной основе. Для привода исполнительных механизмов рулонной машины стали применяться индивидуальные электродвигатели, частота вращения которых синхронизируется «электрическими» или «электронными» валами, что изменило механику привода печатной машины. Такие типы привода получили название безваловых, автономных или многодвигательных приводов, подчиненных «виртуальному» или «электронному» валу.

В приводе рулонных машин используются разные типы электродвигателей — как силовые, так и вспомогательные, каждый из которых должен обеспечить соответствие скорости вращения приводимых узлов. Устанавливаемые для этой цели двигатели имеют высокую точность позиционирования — не менее чем 0,1° при разгоне и 0,01° в установившемся режиме, что обеспечивает высокую точность приводки. Благодаря наличию «электронного» вала с помощью комплекса аппаратнопрограммных средств появляется возможность в режиме реального времени с высокой заданной точностью обеспечивать синхронизацию угловых перемещений цилиндров печатных аппаратов, лентоведущих пар и узлов фальцаппарата.

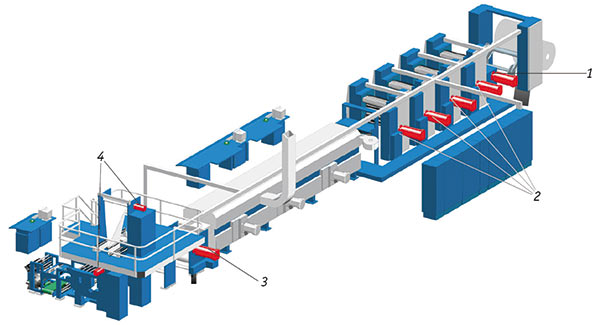

Рис. 4. Расположение электродвигателей в рулонной машине секционного построения

В многодвигательных системах привода «бортовой» компьютер, выполняющий функции управления приводами узлов печатной машины, может быть также подключен к локальной сети полиграфического предприятия для решения задач статистического учета использования оборудования и контроля расхода материалов.

На рис. 4 показана принципиальная схема организации мультидвигательного привода рулонной печатной машины. Все основные узлы имеют индивидуальные двигатели, начиная от лентопитающего устройства 1, печатных секций 2, лентропроводящей системы 3 и фальцаппарата 4.

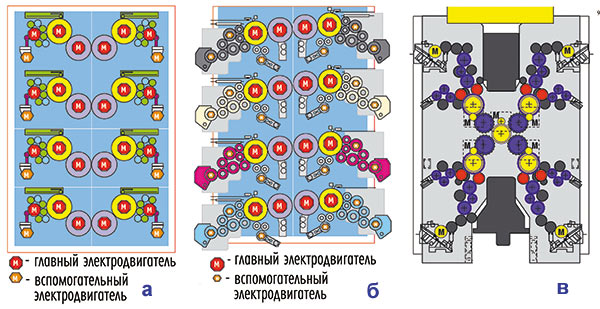

Существуют различные варианты применения безвалового привода. Возможен вариант, когда каждый цилиндр печатного аппарата снабжен индивидуальным электродвигателем: один двигатель — один цилиндр. На рис. 5а а показана схема привода цилиндров печатного модуля машины Cortina (КВА) в составе восьми электродвигателей и такого же количества — для привода дуктора красочного аппарата. Аналогичная схема привода применяется и в печатном модуле Comander СТ (рис. 5б). Схема привода печатного модуля газетной машины Commander планетарного построения содержит пять главных электродвигателей (рис. 5в) для привода через систему зубчатых передач всех девяти цилиндров.

Достижения в области электроники и компьютерных технологий, а также опыт применения индивидуальных асинхронных двигателей с частотным преобразователем в рулонных печатных машинах позволили также модернизировать систему привода листовых печатных машин.

Рис. 5. Варианты автономного привода печатных модулей рулонных печатных машин

К примеру, на машине Rapida 106 привод самонаклада отделен от общего привода машины. Поскольку традиционный самонаклад кинематически связан с приводом машины, то все пиковые нагрузки при работе его исполнительных механизмов влияют на взаимодействие расположенных рядом с ним механизмов первой печатной секции. Для снижения вибрации в самонакладе установлены индивидуальные двигатели для привода листоподающей головки самонаклада и транспортной системы накладного стола самонаклада. Это позволило существенно снизить влияние ударных нагрузок на основной привод печатной машины и повысить надежность ее работы.

Один из вариантов модернизации привода листовых машин представляет собой сочетание традиционного механического привода в виде высокоточных косозубых зубчатых колес, консольно расположенных на осях цилиндров, с системой индивидуальных приводов, размещаемых в каждой печатной секции. Это дает возможность параллельно, независимо от основного привода, проводить операции по ее обслуживанию. В этом случае формный цилиндр каждой печатной секции за счет введения в схему привода управляемых электромагнитных муфт может получать вращательное движение как от основного механического привода, так и от индивидуального электродвигателя. Программное обеспечение позволяет проводить в автоматическом режиме, согласно выбранному алгоритму работы, смену печатных форм (одновременно во всех секциях или выборочно в отдельных секциях); смывку только офсетных или всех цилиндров печатной секции; смывку или отключение красочных аппаратов; предварительный раскат краски и другие операции.

Применение в печатных машинах индивидуальных двигателей в сочетании с механическим приводом имеет существенные преимущества, поскольку позволяет снизить металлоемкость, расширить технологические возможности печатного оборудования за счет большей маневренности и гибкости ведения печатного процесса, а также значительно увеличить производительность путем сокращения времени на обслуживание.

Источник статьи: http://compuart.ru/article/24637

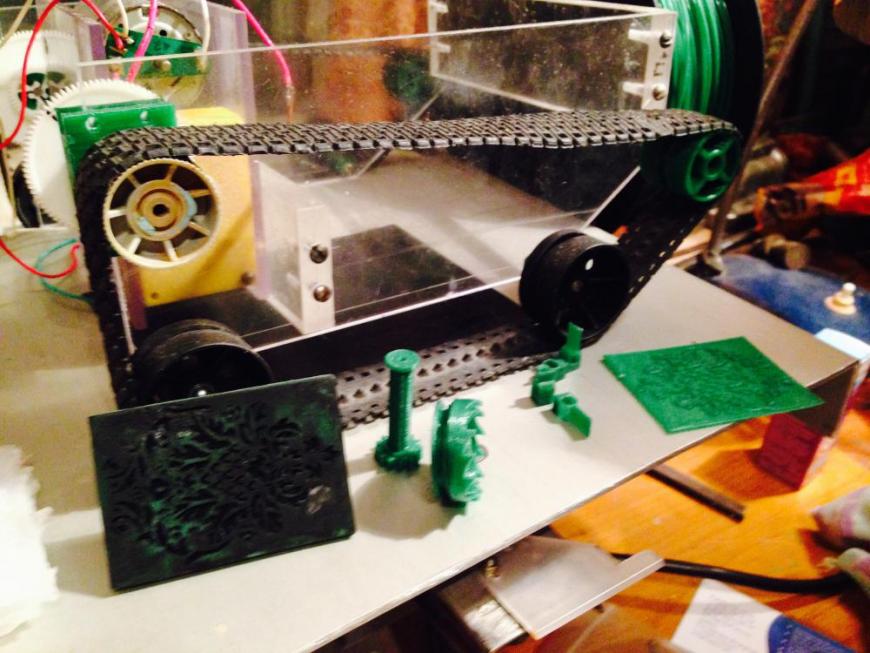

Принтер из печатных машинок и совсем чуть-чуть мотора Волги 🙂

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

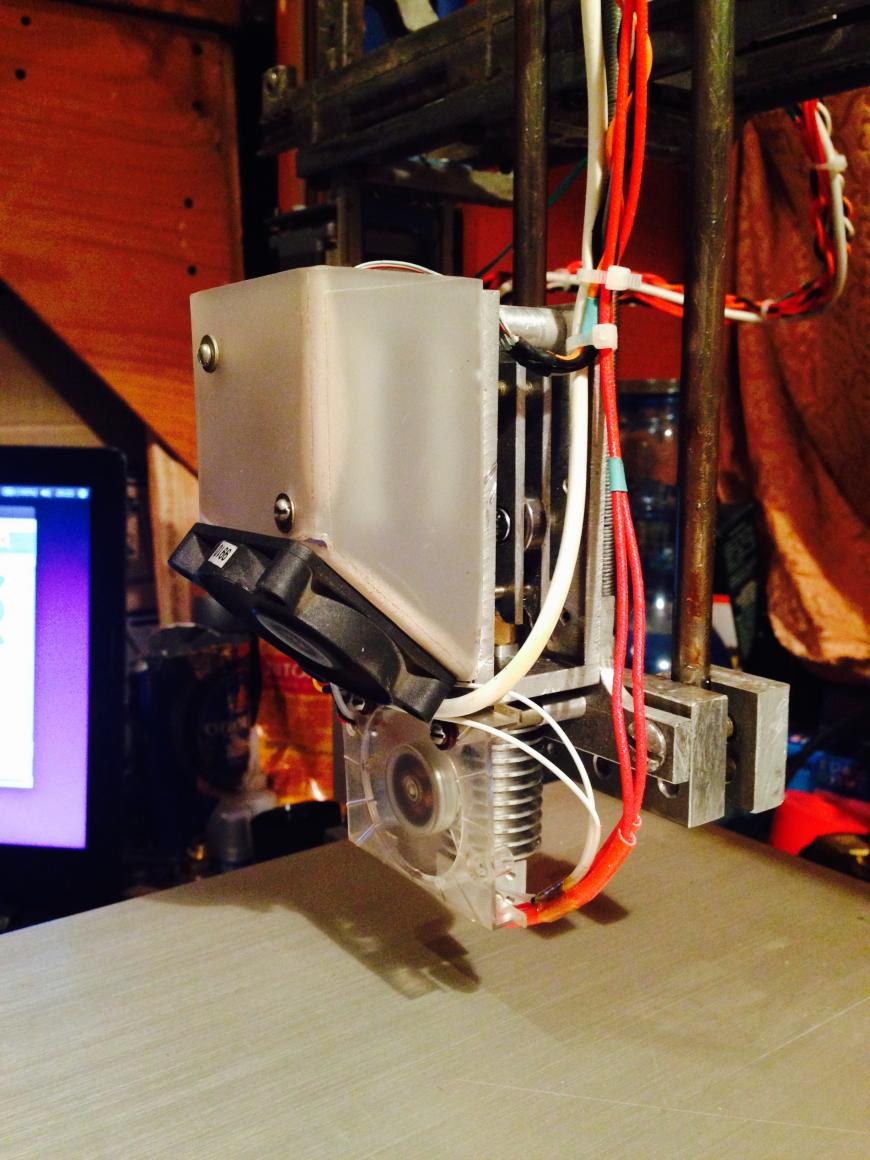

Снизу под плиту встали блок питания от компьютера и управляющая электроника в корпусе такого же блока питания.

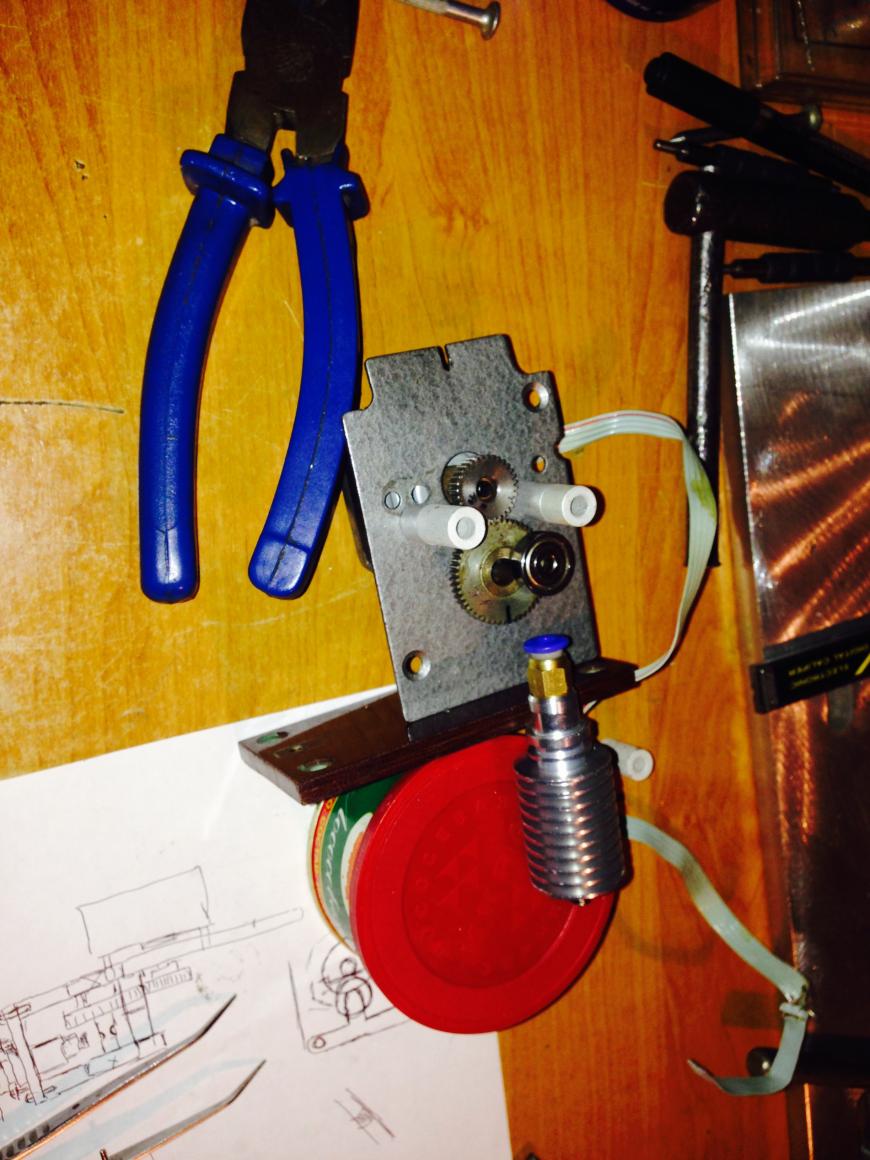

Для экструдера был набран редуктор из хороших стальных шестерен с модулем 0.5 (их часто использовали во всяких приборах, особенно военные). С этой частью я хорошо повозился, для расточки посадочных мест под подшипники пришлось сделать борштангу. Подающую шестерню я сделал на манер червячного колеса, метчиком, проточив, сначала, канавку в стальном валу, а затем очень аккуратно (метчик очень легко ломается при этой операции, особенно по стали), нарезал по этой канавке резьбу. Подшипники и всё остальное были в хозяйстве и покупать их не пришлось. Ещё стоит отметить, что по скольку мотор экструдера я взял не очень большой, то пришлось компенсировать это большим током фаз и ставить на него обдув, но получилось довольно изящно.

Стол был сделан из изогнутого приземистой буквой ‘П’ листа дюрали. Для подогрева используется тэн, мощностью 1 кВт, прикрученный снизу и запускаемый через реле от сети 220 в. Греется очень быстро, но бешеная тепловая инерция. К каретке оси Х стол прикреплён через текстолитовые прокладки-стойки, которые служат теплоизолятором.

Катушку с материалом я поместил сбоку, волокно подаётся через рубашку тросика тормоза от какого-то мотоцикла. Раньше там стояла велосипедная рубашка, но я пришёл к выводу, что она всё-таки слишком узка и трение о нёе велико. Катушка висит на напечатанной (на этом принтере) оправке, которая вращается на крупном подшипнике.

Вот вроде и все ключевые аспекты конструкции.

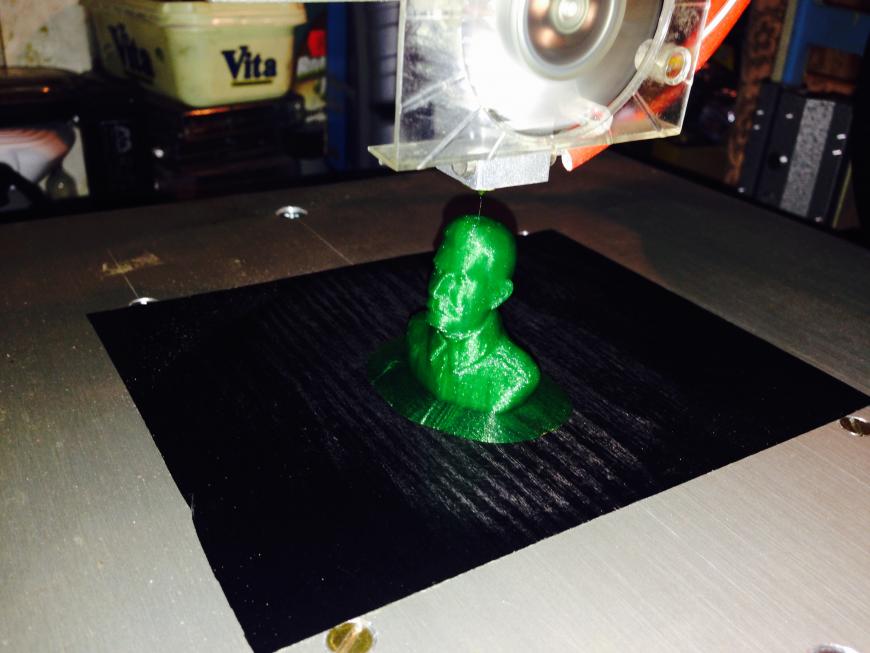

Печатаю я довольно часто, самые разные вещи. Первой деталью была абстрактная втулка, просто для проверки, затем я напечатал бюст Ленина.

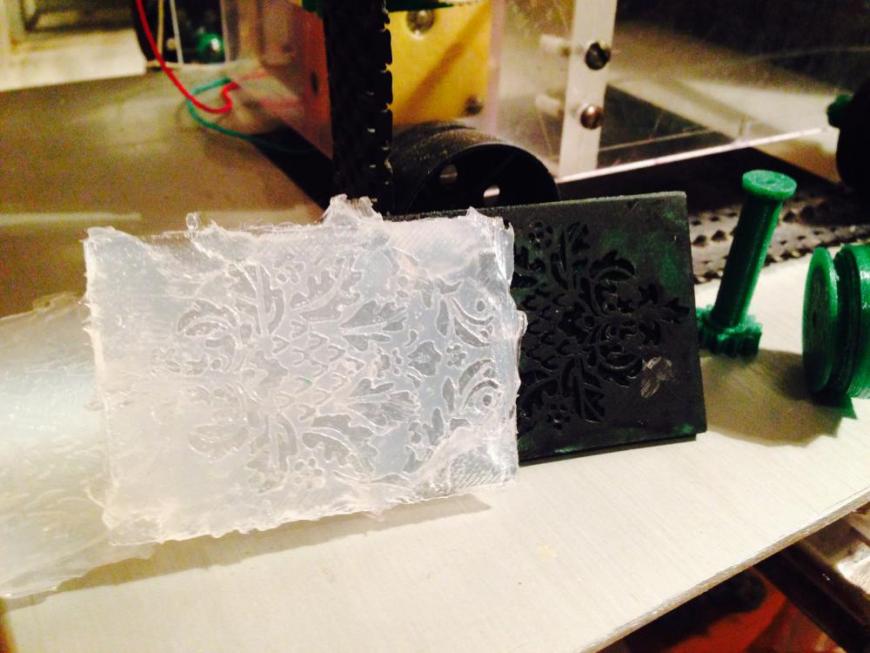

Кстати, о материале. Когда Настасья (так зовут мою избранницу), приезжала ко мне этой зимой, в подарок она мне привезла замечательный зелёный пластик (это, кстати, был большой и приятный сюрприз), который мне очень понравился по свойствам (отличная адгезия, минимум дефектов печати). Фирма производитель, кажется bq, а тут, в Севастополе, мы покупаем Bestfilament, другого у нас нет.

Печатать я пробовал только PLA. Просто пока так вышло. Стол обычно не грею. Вообще, нагрев стола даёт очень разные результаты. Например есть у меня синий пластик, который корёжит и отрывает именно при нагретом столе. А с другими цветами всё хорошо. Для адгезии я клею на стол плёнку имитирующую черное дерево (остатки от старых отцовских работ) и для верности задуваю прозрачным лаком по дереву. В зависимости от аккуратности съёма деталей, срок службы этого покрытия разный. Но работает довольно долго.

В качестве итога могу привести основные достоинства и недостатки получившейся конструкции.

К достоинствам можно отнести довольно большую рабочую зону: 250х320х220 мм, дешевизну конструкции (кроме электроники, стоившей мне 50$, у меня всё уже было, да и от купленного стола, я потом отказался), ещё можно сказать о приличном качестве деталей, которое было достигнуто сразу же после включения. Также конструкция получилась очень жесткой, что, правда отразилось и на весе изделия.

К недостаткам же можно отнести, как ни странно направляющие от печатных машинок, а именно то, что на шарики, которые катаются между каретками, насажены звёздочки, зубья которых должны попадать в специальные перфорации на направляющих. Так вот эти звёздочки иногда не попадают куда надо, тогда каретку закусывает и мотор пропускает шаги. Иногда печать ещё можно спасти, иногда нет. Этот недостаток можно устранить, заменив шарики на другие, без звёздочек, но у меня пока не доходят руки. Так же к недостаткам можно отнести большие ходы кареток, которые образуют огромные вылеты за границы принтера. То есть принтер нельзя поставить к стене или рядом с другими предметами. Возможно, стоит сказать о неэстетичности (незавершённости) конструкции, отсутствии корпуса, например, однако, замечу, что второй после дешевизны целью было начать печатать на этом принтере как можно скорее, так что на доделку пока просто не было времени. Можно ещё заметить, что без станочного парка, повторить такую конструкцию проблематично, хотя и возможно с некоторыми упрощениями.

К перспективам развития можно отнести создание корпуса для этого принтера, а так же столика под него (отдельный проект с ножками от старого Зингера, спассёнными из металлолома). Однако, в ближайшей же перспективе для меня более актуальным является создание меньшего и более лёгкого принтера, который можно будет увезти с собой в дальнюю поездку.

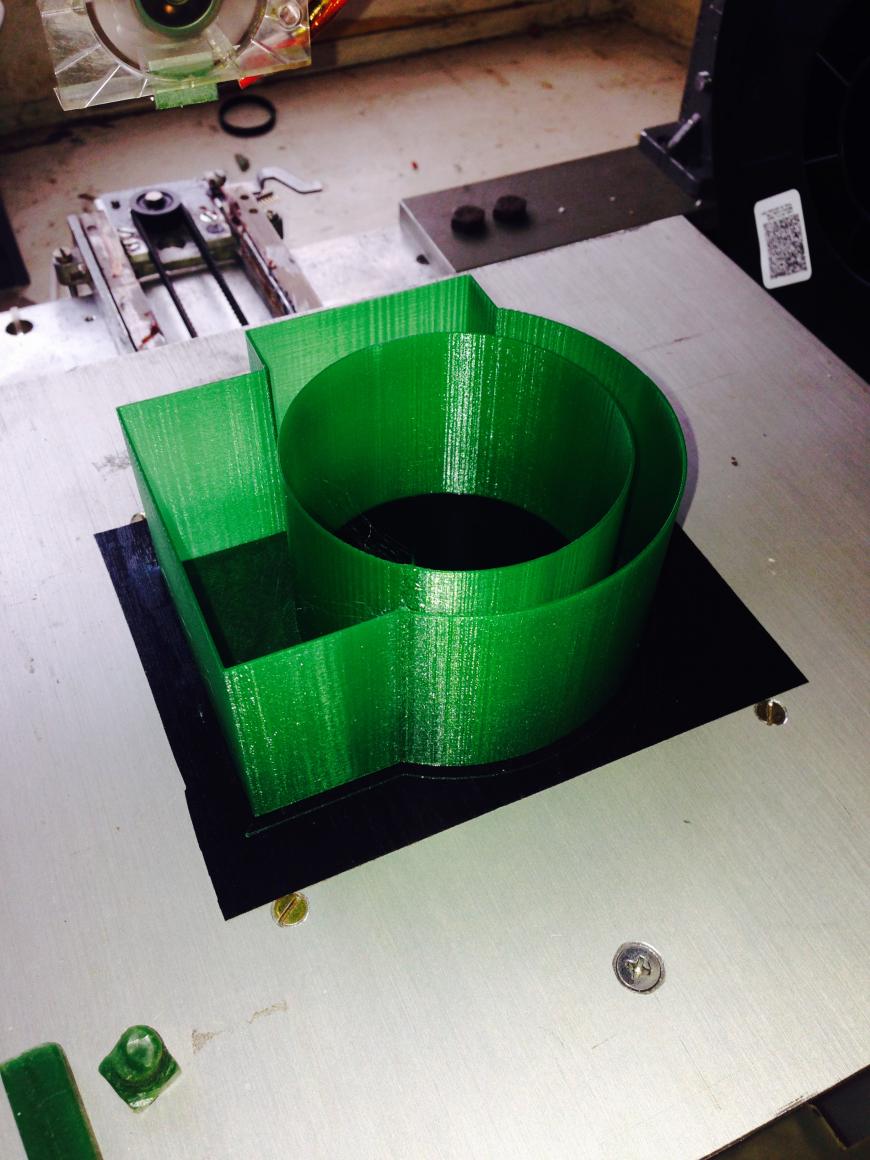

И, напоследок, ещё немного фото печатного творчества:

Корончатое колесо, кстати, это механизм будильника в часах типа Comtoise (настенные, напольные), у меня он отсутствовал, вот делал прототип.

Спасибо тем, кто дочитал до конца мою писанину!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник статьи: http://3dtoday.ru/blogs/dio-eraclea/a-printer-from-printing-machines-and-quite-a-bit-of-motor-for-volga-/