Эксплуатационные повреждения кузова автомобиля

Материалы для изготовления кузова

Кузов несущей конструкции, по сравнению с кузовом рамной конструкции, имеет сниженную на 40-45% массу и на 45-50% меньшую себестоимость изготовления. Для изготовления кузова используется стальной холоднокатаный лист марки 08КП или 08Ю с высокой прочностью, возможностью вытяжки, хорошей свариваемостью и окрашиваемостью. Для деталей, работающих в коррозионно-агрессивной среде (низ автомобиля), применяют листовую сталь с односторонним горячим цинкованием. В кузовах автомобилей ВАЗ последних разработок доля оцинкованных деталей составляет более 50 % веса кузова.

Кузов является самым дорогим узлом автомобиля. На изготовление одного кузова расходуется до 0,5 т дорогостоящего листового металла (с учетом отходов при штамповке деталей), много других материалов, энергоресурсов и человеческого труда.

Требования к конструкции кузова

- обзорность, отвечающая действующим нормативам;

- функционально и аэродинамически оптимальная форма кузова;

- высокая прочность каркаса;

- надежность крепления сидений;

- заданная деформируемость передней и задней частей кузова при авариях;

- достаточный объем салона, моторного отсека и багажника;

- интерьер с учетом требований комфорта, безопасности, эргономики (досягаемости рычагов и приборов управления водителем);

- технологичность изготовления, сборки, окраски, антикоррозионной обработки;

- удовлетворительная ремонтопригодность.

Эксплуатационные повреждения кузова

Несущий кузов автомобиля воспринимает статические нагрузки от веса пассажиров и груза, динамические нагрузки при движении, а также изгиб и скручивание при воздействии знакопеременных нагрузок от неровностей дороги, высокочастотные вибрации от работающего двигателя, коробки передач и трансмиссии. Особенно разрушающе действуют на кузов нагрузки при езде на автомобиле с повышенными скоростями по неровным, выбитым дорогам.

При круглогодичной эксплуатации автомобиля со среднегодовым пробегом 15-20 тыс. км кузов рассчитан на 10-15 лет службы.

По мере старения кузова на нем появляются различного рода эксплуатационные повреждения. К ним можно отнести:

- деформации, коробление поверхностей отдельных деталей;

- провисание дверей;

- нарушение формы и размеров проемов окон и дверей;

- нарушение целостности лакокрасочного и антикоррозионного покрытий;

- смещение лонжеронов и коробление крыльев при перегрузках кузова;

- трещины по соединениям стоек с кузовом;

- усталостные разрушения по усилителям и соединителям отдельных панелей;

- обрывы приварных болтов и гаек;

- скрипы и стуки отсоединившихся по сварке и клею деталей;

- разрушение отдельных сварочных точек.

Эксплуатационные повреждения кузова, влияющие на безопасность водителя и пассажиров или затрудняющие эксплуатацию автомобиля, необходимо устранять по мере их обнаружения.

Основным фактором выхода из строя кузовов в эксплуатации является коррозия — разрушение металла при взаимодействии с окружающей средой. Особенно сильно коррозия развивается в местах, труднодоступных для осмотра и очистки. Это закрытые полости несущего кузова, конструктивные карманы, пазухи, отбортовки, зафланцовки, сварные швы и т.д., куда периодически попадают влага, пыль, солевые растворы и сохраняются там длительное время, постепенно и неотвратимо преобразуя металл в ржавчину. Загрязненность атмосферы выбросами промышленных предприятий, выхлопами отработавших газов автомобилей и солевыми растворами с дорог многократно ускоряют процессы коррозии. Основные факторы воздействия внешней среды на защитное покрытие кузова и их последствия показаны на рисунке. При полном отсутствии защиты лист автомобильной стали за год пребывания на открытом воздухе становится тоньше на 0,2-0,3 мм.

Факторы воздействия на защитные покрытия кузова и их последствия:

1 – щебень, песок, соль; 2 – ультрафиолетовое излучение; 3 – снег; 4 – дождь;

5 – кислотные осадки; 6 – покрытие кузова; 7 – металл;

8 – разъедание ЛКП и металла кислотами; 9 – вспучивание ЛКП.

Аварийные повреждения кузова

До 6 % автомобильного парка страны ежегодно бывают вовлечены в дорожно-транспортные происшествия различной сложности. Часть столкновений являются мелкими и не влекут за собой существенных повреждений элементов кузова. Но основная масса поврежденных кузовов требует привлечения квалифицированных специалистов, обладающих необходимыми навыками и опытом ремонта кузовов, специальным инструментом и оборудованием для выполнения восстановительных работ.

Наиболее разрушительные повреждения кузова происходят при столкновениях передней частью автомобиля. Такие соударения происходят, как правило, между двумя движущимися навстречу друг другу транспортными средствами, скорости которых при ударе складываются. Количество энергии, выделяемой при ударе огромно. Эта энергия поглощается при деформации автомобиля за десятые доли секунды. При таких столкновениях кузов автомобиля разрушается, особенно его передняя часть. Действующие при этом большие нагрузки передаются всем смежным деталям каркаса кузова, а через них и лицевым деталям всего кузова. Выделенная при ударе энергия поглощается при деформации лонжеронов, брызговиков, порогов и тоннеля пола. Уменьшаются зазоры в проемах передних дверей, на которые давят передние стойки. Передние двери через петли и замки давят на центральные стойки и так далее до полного поглощения энергии удара. На порогах, тоннеле пола, панели крыши образуются гофры. Происходит общий перекос основания и каркаса кузова. Точки крепления узлов трансмиссии и двигателя меняют свое месторасположение. Поглощение энергии удара не может вызвать сжатия и утолщения тонкого металла, каким является лист, поэтому образуются крупные складки в зоне удара или металл вытягивается при образовании вмятин.

Степень повреждения кузова и объем последующего ремонта существенно различаются, при, казалось бы, равных условиях столкновения. При незначительных изменениях скорости или угла соударения, массы автомобиля или места приложения усилия, конструкции автомобиля или дорожных условий, возраста автомобиля и т.д. получаются существенно различные объемы ремонта.

Источник статьи: http://autoekspertiza55.ru/Normativnaya-dokumentaciya/Obshchie-voprosy-remonta-kuzovov

Эксплуатационные дефекты ЛКП кузова

105037, г. Москва, Измайловский проезд, д. 11, стр.2.

тел. +7 (495) 234-78-05; +7 (495) 764-27-21

www.avtotehexpert.ru, е-mail: avtotehexpert@mail.ru

ПОДПИСКА ЭКСПЕРТА

Нам, сотрудникам Общества с ограниченной ответственностью «Экспертно-консультационный центр «Автотранспорт» . и . в связи с поручением произвести экспертизу по гражданскому делу № . по иску . о защите прав потребителей, разъяснены права и обязанности, предусмотренные ст.85 ГПК РФ.

Об ответственности за дачу заведомо ложного заключения по ст. 307 УК РФ предупреждены «02» июня 2017 г.

ЗАКЛЮЧЕНИЕ ЭКСПЕРТА № .

по гражданскому делу № . по иску . о защите прав потребителей

Начало производства экспертизы: 02.06.2017 г.

Окончание производства экспертизы: 24.08.2017 г.

02 июня 2017 г. в ООО «ЭКЦ «Автотранспорт» поступило определение о назначение судебной автотехнической экспертизы, вынесенное судьёй . районного суда г. Москвы . , а также материалы гражданского дела № . на 61 листе.

На разрешение экспертизы поставлены следующие вопросы:

1. Имеются ли дефекты на панели крыши Автомобиля марки KIA XM FL (Sorento), VIN . в виде вздутия вдоль кромки лобового стекла?

2. Если такие дефекты имеются, то каковы причины их возникновения: производственный недостаток, результат эксплуатации Автомобиля владельцем, воздействие внешних факторов окружающей среды?

Производство экспертизы поручено эксперту . имеющему высшее техническое образование (Московский автомеханический институт) по специальности инженер-механик, квалификацию судебного эксперта по специальностям «Исследование транспортных средств в целях определения стоимости восстановительного ремонта и остаточной стоимости», «Исследование технического состояния транспортных средств», «Исследование обстоятельств дорожно-транспортного происшествия»; «Исследование следов на транспортных средствах и месте дорожно-транспортного происшествия» (транспортно-трасологическая диагностика), полученных в Российском Федеральном Центре Судебной Экспертизы при Министерстве Юстиции РФ и в Московском автодорожном институте (МАДИ), квалификацию эксперта-автотехника I категории (ГТУ МАДИ), являющийся экспертом-техником и зарегистрированный в государственном реестре Минюста (номер 4551), стаж экспертной работы с 2002 года и эксперту . имеющему высшее техническое образование (диплом с отличием о высшем государственном образовании 107724 0719098, с присуждением квалификации инженер по специальности «150205.65 Оборудование и технология повышения износостойкости и восстановления деталей машин и аппаратов», выданный Московским автомобильно-дорожным государственным техническим университетом (МАДИ), имеющий сертификаты автотехнического эксперта по специальности 13.2 «Исследование технического состояния транспортный средств» (сертификат соответствия № 01.000217), сертификат по специальности 10.4 «Исследование изделий из металлов и сплавов» (сертификат соответствия № 01.000218) и по специальности 10.2 «Исследование лакокрасочных материалов и покрытий» (сертификат соответствия № 01.000219), Сертификат о прохождении курса «Определение дефектов ЛКП. Заводская и ремонтная технологии нанесения ЛКП на кузов автомобиля», выданный центром технической поддержки «АВТО-ЭМ», стаж работы в экспертизе с 2011 года.

ИСХОДНЫЕ ДАННЫЕ:

1. Автомобиль KIA XM FL (Sorento), VIN . .

2. Определение о назначение судебной автотехнической экспертизы, вынесенное судьёй . районного суда г. Москвы . а также материалы гражданского дела № . на 61 листе.

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА И ИСТОЧНИКИ ИНФОРМАЦИИ:

1. Экспертное исследование технического состояния транспортных средств, — М.: ВНИИСЭ, — 1984.

2. Методическое руководство «Исследование недостатков легковых автомобилей отечественных моделей, находящихся в эксплуатации — РФЦСЭ, Москва 2006 г.

3. «Исследование автомототранспортных средств в целях определения стоимости восстановительного ремонта и оценки», РФЦСЭ, Москва, 2013.

4. Автомобильный справочник – «BOSCH» — 2-е издание – изд. «За рулем» — 2004 год.

5. Kia Sorento – Руководство по ремонту и эксплуатации – изд. Монолит, 2016 г.

6. Руководство по эксплуатации автомобиля Kia Sorento.

7. Программные продукты «Silver DAT II»-Русская версия, «Audatex».

8. Петер фон ден Керкхофф, Гельмут Хааген. «Каталог повреждений лакокрасочных покрытий». – М.: Издательский дом Третий Рим. — 272 с.

9. ГОСТ 9.072-77 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения».

10. ГОСТ 9.008-82 «Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения».

11. ГОСТ 9.306-85 «Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения». 15. ГОСТ 28246-2006 «Материалы лакокрасочные. Термины и определения».

12. ГОСТ 9.032-74 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения».

13. ГОСТ 23852-79 «Покрытия лакокрасочные. Общие требования к выбору по декоративным свойствам».

14. ГОСТ 9.908-85 «Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости».

15. ГОСТ 9.407-2015 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида».

16. ГОСТ 31149-2014 «Материалы лакокрасочные. Определение адгезии методом решетчатого надреза».

17. ГОСТ 31993-2013 (ISO 2808:2007) «Материалы лакокрасочные. Определение толщины покрытия».

18. ГОСТ 4765-73 «Материалы лакокрасочные. Метод определения прочности при ударе».

19. ГОСТ Р 54586-2011 (ИСО 15184:1998) «Материалы лакокрасочные. Метод определения твердости покрытия по карандашу».

20. ГОСТ 9.407-2015 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида».

21. ISO 4628-6:2011 Краски и лаки. Оценка степени разрушения покрытий. Обозначение количества и размера дефектов и интенсивности однородных изменений внешнего вида. Часть 6. Оценка степени меления методом ленты.

22. ГОСТ 9.402-2004 «Единая система защиты от коррозии и старения Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию».

23. ГОСТ 5272-68 «Коррозия металлов. Термины».

ТЕРМИНЫ

Недостаток – несоответствие автомототранспортного средства (АМТС) обязательным требованиям, предусмотренным законодательством или условиям договора, или целям использования автотранспортного средства.

Неисправное состояние (неисправность) — состояние АМТС или агрегата, при котором он не соответствует хотя бы одному из требований требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Повреждение — событие, заключающееся в нарушении исправного состояния конструктивного элемента АМТС при сохранении работоспособного состояния.

Дефект — это каждое отдельное несоответствие продукции установленным требованиям. Может включать в себя и повреждение, и отказ.

Неустранимый дефект — это дефект, устранение которого технически невозможно или экономически нецелесообразно.

Конструктивный дефект — это дефект, возникший по причине, связанной с несовершенством или нарушением установленных правил и (или) норм проектирования или конструирования АМТС.

Производственный дефект — это дефект, возникший по причине, связанной с несовершенством или нарушением установленного процесса изготовления АМТС или ремонта.

Эксплуатационный дефект — это дефект, возникший по причине, связанной с нарушением установленных правил и (или) условий эксплуатации АМТС.

ЛКП – лакокрасочное покрытие.

ЛКМ – лакокрасочные материалы.

Вздутие (вспучивание) – отслоение ЛКП в виде пузырьков правильной формы – локальная потеря адгезии покрытия к подложке и между слоями.

Кратеры – крупные макроскопические углубления в покрытии.

Коррозия металлов – разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой.

Подпленочная коррозия — коррозия окрашенного металла в результате воздействия агрессивной среды, проникающей к его поверхности через лакокрасочное покрытие.

Матовые пятна – локальная потеря блеска ЛКП в виде пятен на поверхности кузова.

Меление – разрушение пигментированных лакокрасочных покрытий, сопровождающихся образованием свободных частиц пигмента.

Непрокрас – локальное отсутствие покрытия грунтовкой, не укрытие эмалью, отсутствие полного перекрывания слоев по цвету.

Отслоение (отслаивание) отдельных слоёв ЛКП или покрытия от металла – потеря адгезии между слоями покрытия или к подложке.

Опыление – местное попадание краски за границы окрашиваемой методом распыления участка.

Потёки – утолщения ЛКП на окрашиваемой поверхности, образовавшиеся при стекании лакокрасочного материала, сохранившиеся после сушки.

Риски, штрихи – царапины, появляющиеся на окрашенной поверхности сразу после сушки покрытия.

Разнооттеночность – отличие цветовых характеристик на различных участках кузова.

Сорность, включения – включения посторонних частиц в лакокрасочное покрытие.

Сколы – нарушение сплошности (целостности) ЛКП вследствие внешнего механического воздействия твердым предметом (срез ЛКП абразивной частицей).

ИССЛЕДОВАНИЕ

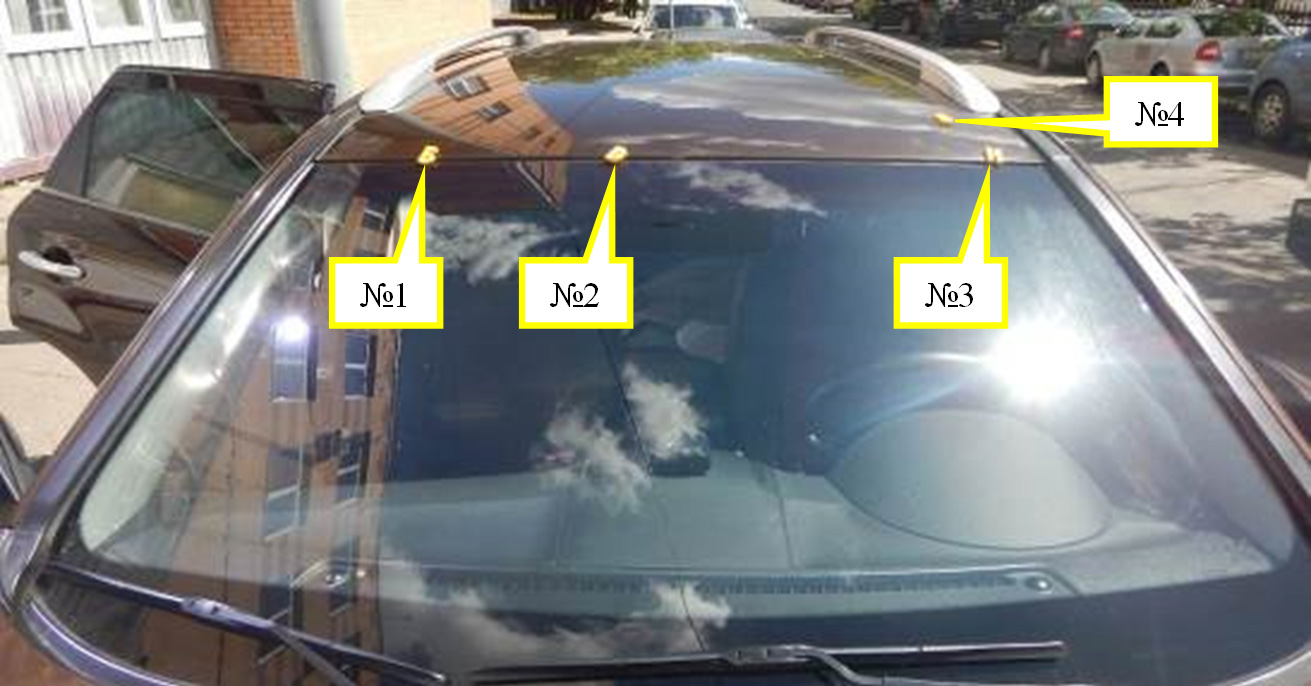

28.06.2017 г. по адресу: г. Москва, . экспертами . был произведён экспертный осмотр автомобиля KIA XM FL (Sorento), идентификационный номер (VIN): . государственный регистрационный знак . . Пробег автомобиля на момент осмотра по показанию одометра составил 26834 км — фото 1-5.

На осмотре присутствовали . .

В процессе экспертного исследования и обработки полученных результатов были применены:

— фотокамера NIKON COOLPIX AW130 №1413 44006448;

— приборы оптического увеличения: лупа 6х;

— электронный цифровой USB микроскоп «Микрон 500»;

— электронный цифровой USB микроскоп «Микмед 2000R»;

— набор буквенно-цифровых маркеров;

— толщиномер покрытий «Константа К6Ц» с преобразователями ИД2, ПД1,ФД1.

На исследуемом автомобиле визуально произведена оценка эстетических (декоративных) свойств лакокрасочного покрытия панели крыши: блеска, цвета, меления и грязеудерживающих свойств. Результаты осмотра представлены в таблице 1.

Виды разрушения, характеризующие изменение декоративных свойств покрытия.

| Вид разрушения | Наличие |

| Изменение блеска | Отсутствует |

| Изменение цвета | Отсутствует |

| Грязеудержание | Мех. частицы отсутствуют |

| Меление | Отсутствует |

Оценка защитных свойств лакокрасочного покрытия производилась визуально с целью выявления видов разрушения, характеризующих изменение защитных свойств покрытия, ухудшающих защитные свойства: растрескивание, выветривание, отслаивание, растворение, сморщивание, образование пузырей (вздутие), коррозия, и измерением толщины лакокрасочного покрытия.

Результаты визуального осмотра сведены в таблицу 2.

Виды разрушений, характеризующие изменение защитных свойств покрытия.

| Вид разрушения | Наличие |

| Растрескивание | Отсутствует |

| Выветривание | Отсутствует |

| Отслаивание | Отсутствует |

| Растворение | Отсутствует |

| Сморщивание | Отсутствует |

| Образование пузырей | Присутствуют в местах разрушения ЛКП |

| Коррозия металла | Присутствует в местах разрушения ЛКП |

При внешнем осмотре автомобиля были выявлены места повреждения (дефекты) лакокрасочного покрытия (ЛКП) панели крыши, которые были отмечены маркерами и пронумерованы №1, №2, №3 и №4 — фото 3.

Осмотр панели крыши исследуемого автомобиля позволил выявить следующие дефекты лакокрасочного покрытия в виде:

— вспучивания (вздутия) ЛКП;

— нарушения целостности ЛКП;

— загрязнение продуктами коррозии.

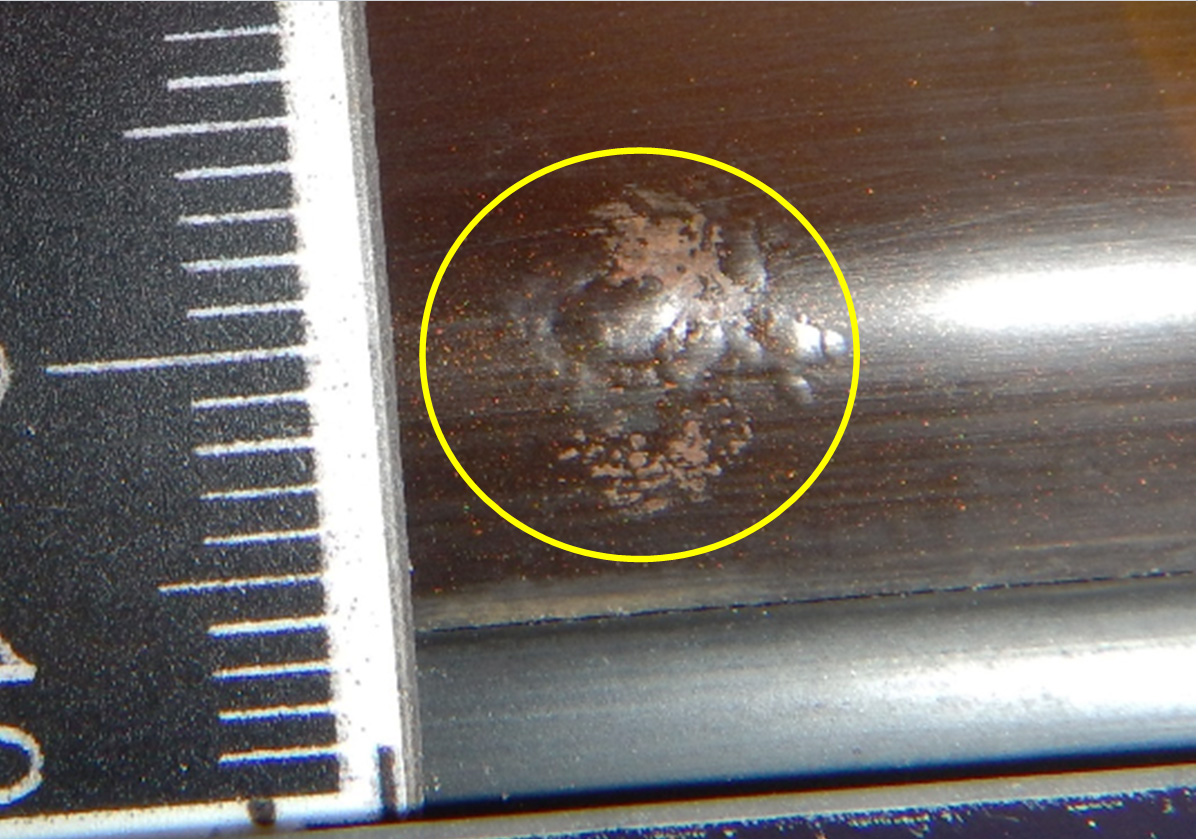

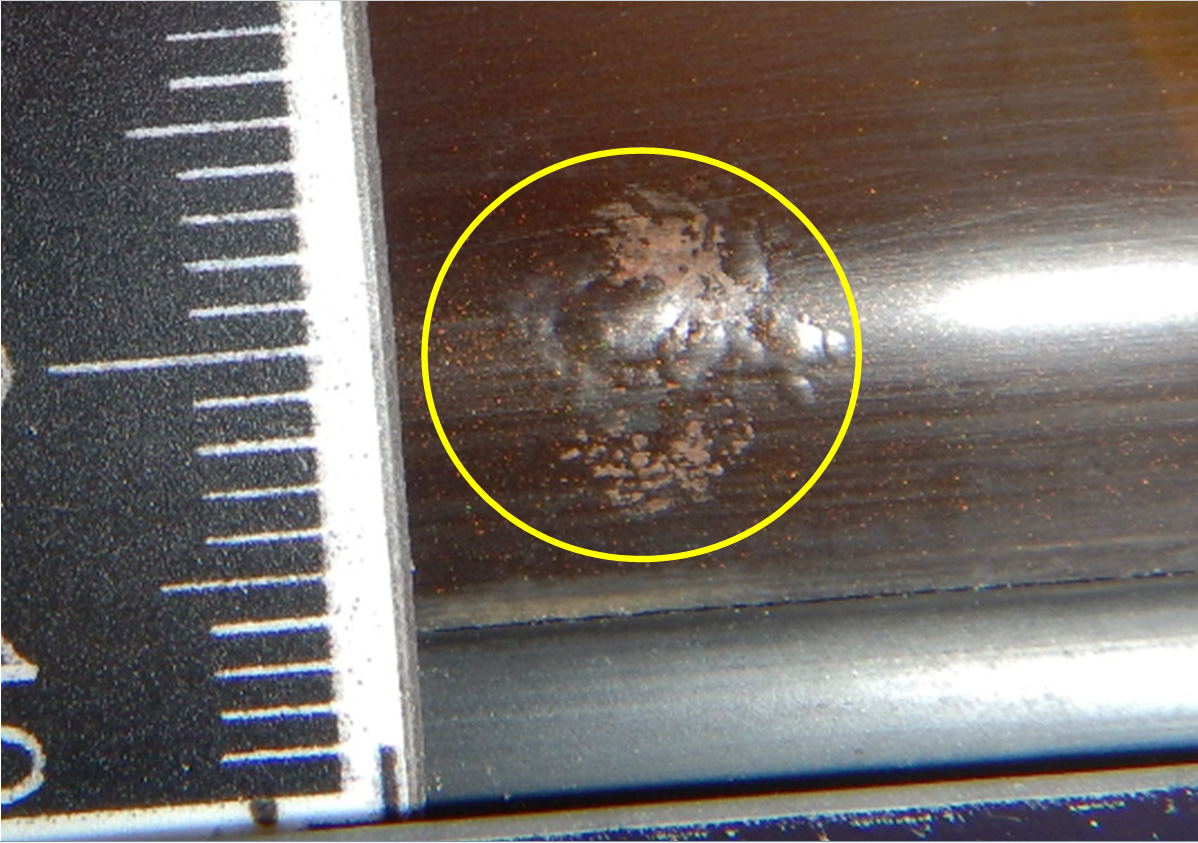

Выявленные дефекты ЛКП панели крыши исследуемого автомобиля представлены на фото 4-7.

Таким образом, на панели крыши исследуемого автомобиля имеются дефекты в виде вздутия (вспучивания) лакокрасочного покрытия (ЛКП).

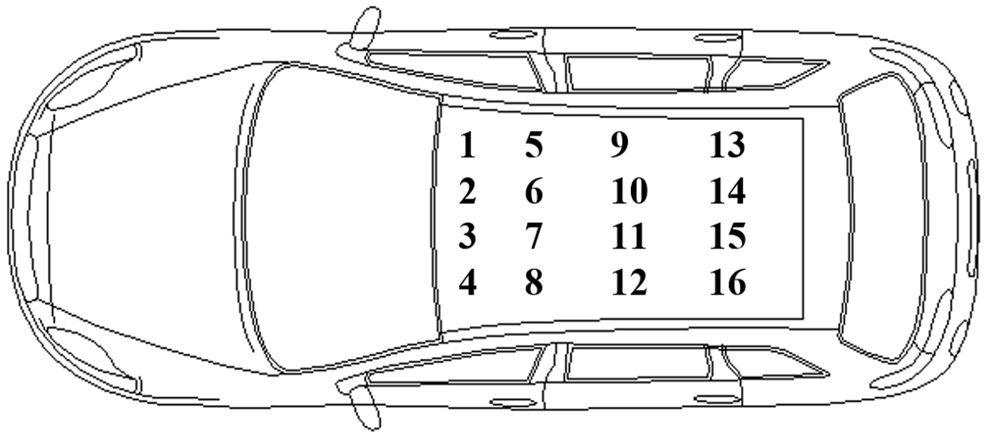

Измерение толщины лакокрасочного покрытия проводилось с использованием цифрового толщиномера покрытий «Константа К6Ц» с преобразователями ИД2, ПД1, ФД1. Перед началом использования прибор был откалиброван согласно инструкции по эксплуатации. Далее производилось измерение толщины ЛКП согласно ГОСТ 31993-2013 (ISO 2808:2007) «Материалы лакокрасочные. Определение толщины покрытия».

Точки измерения указаны на рис. 1, а результатами измерений [Мкм], представлены в таблице 3.

| Панель крыши | ||||||||

| Точки | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Значения | 115 | 108 | 107 | 108 | 121 | 122 | 120 | 113 |

| Точки | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| Значения | 109 | 116 | 117 | 114 | 120 | 119 | 121 | 113 |

Средняя толщина лакокрасочного покрытия панели крыши исследуемого автомобиля составляет 115,2 мкм. Исходя из проведенного исследования, можно сделать вывод, что панель крыши имеет ЛКП с параметрами, сопоставимыми с данными для заводской окраски.

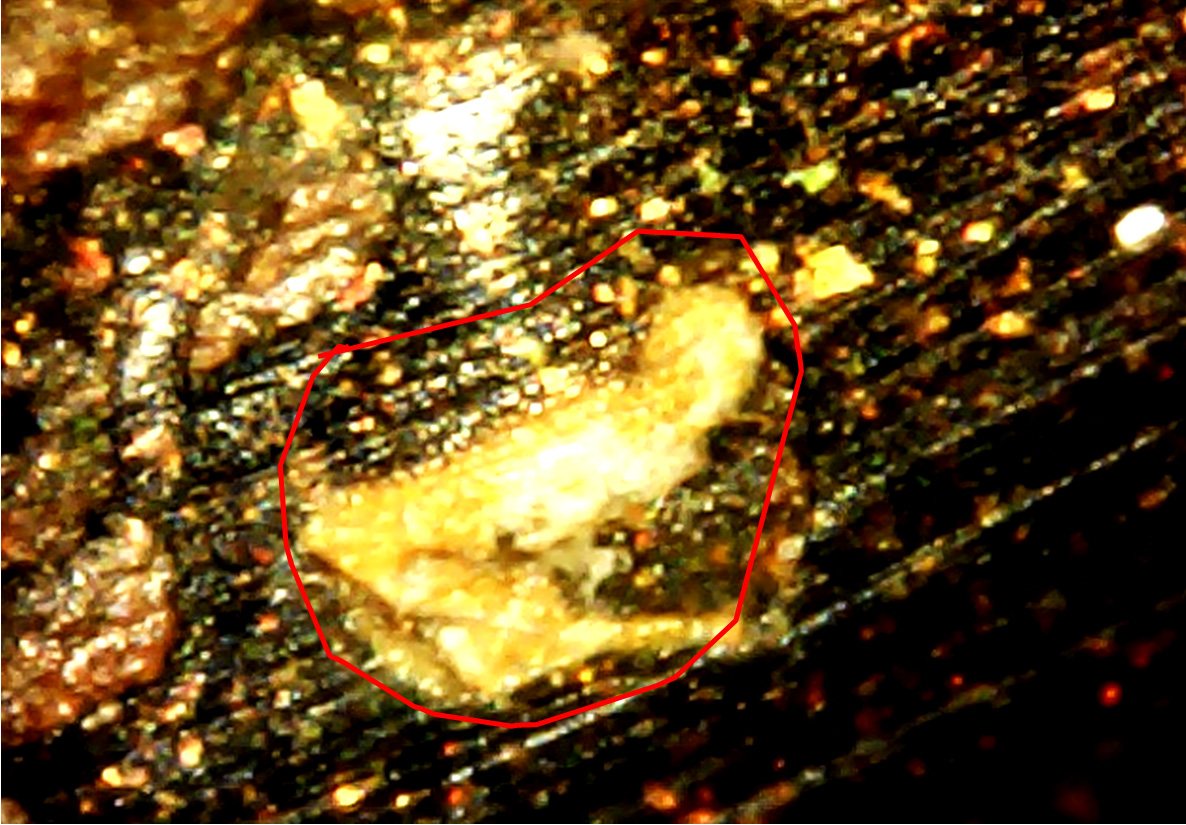

Исследование выявленных дефектов ЛКП с использованием электронного цифрового USB микроскопа «Микрон 500» и «Микмед 2000R» позволило установить причину их возникновения. Все выявленные дефекты лакокрасочного покрытия (ЛКП) панели крыши исследуемого автомобиля являются следствием нарушения целостности ЛКП от внешнего механического воздействия твердых абразивных частиц (сколы) и последующего влияния факторов окружающей среды (влага, кислород, соль, антигололедные реагенты и др.) — фото 8-11.

Данные дефекты возникли в результате эксплуатации автомобиля и последующим воздействием внешних факторов окружающей среды.

ВЫВОДЫ

1. На панели крыши автомобиля марки KIA XM FL (Sorento), идентификационный номер (VIN): . , государственный регистрационный знак . имеются дефекты в виде вздутия (вспучивания) лакокрасочного покрытия, в том числе, вдоль кромки лобового стекла.

2. Причиной возникновения выявленных дефектов панели крыши является нарушения целостности лакокрасочного покрытия от внешнего механического воздействия твердых абразивных частиц (образовались сколы) и последующее влияния факторов окружающей среды (влага, кислород, соль, антигололедные реагенты и др.). Данные дефекты возникли в результате эксплуатации автомобиля владельцем и последующим воздействием внешних факторов окружающей среды.

Источник статьи: http://avtotehexpert.ru/nashi-avtoekspertizy/ekspluatatsionnye-defekty-lkp-kuzova-84/