Материалы

Устройство автомобиля Газ 31029. Часть 1

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Подробности Подробности Категория: Устройство автомобиля Газ 31029 Опубликовано: 15.11.2014 15:13 Автор: Administrator Просмотров: 6767

Руководство по эксплуатации и ремонту Газ 31029

Вступление

1. Внешний вид Газ 31029

2. Двигатель Газ 31029

3. Устройство двигателя Газ 31029

4. Кривошипно-шатунный механизм Газ 31029

5. Система смазки Двигателя Газ 31029

6. Охлаждение двигателя Газ 31029

7. Система питания Газ 31029

8. Воздушный фильтр Газ 31029

9. Карбюратор Газ 31029

10. Выхлопная система Газ 31029

11. Сцепление Газ 31029

12. Задний мост Газ 31029

13. Передная подвеска Газ 31029

14. Задная подвеска Газ 31029

15. Тормозная система Газ 31029

16. Амортизаторы Газ 31029

17. Регулятор напряжения Газ 31029

18. Генератор Газ 31029

19. Стартер Газ 31029

20. Панель приборов Газ 31029

Вступление:

Волга ГАЗ-31029 —стала выпускаться с 1992 года Горьковским автозаводом. Автомобиль среднего класса является модернизированным автомобилем ГАЗ-3102,их отличие внешний вид и светотехнические приборы. Усовершенствовали крылья, переднюю облицовку, капот и бамперы: наружное освещение — прямоугольные фары с галогенными лампами типа АКТ 12-60+55 (Н4) с ручной регулировкой в зависимости от загрузки автомобиля, новые фонари указателей поворота и др.

На этот автомобиль впервые ограниченном количестве начали устанавливать современный бензиновый двигатель ЗМЗ-4062.10 с четырьмя клапанами на цилиндр и распределенным впрыском топлива, не разрезной задний мост, передние дисковые тормоза типа Lucas, а по заказу — гидроусилитель руля и пятиступенчатая коробка передач.

В основном ГАЗ-31029 приобретали многочисленные российские государственные службы и ведомства. Его престижный статус марки

«Волга», впервые свободно продававшейся на рынке, также поддерживал популярность модели у частных владельцев и коммерческих структур. Потом резко снизилась продажаиз-за качества. Ухудшилось качество штамповки кузовных панелей, грунтовки и окраски, а также общее качество сборки. Тем не менее, за счёт форсирования выпуска с переходом завода на трех- и четырех сменные суточные графики работы, годовые объемы производства данной модели оказались самыми большими в истории ГАЗа свыше 116 тыс. в год.

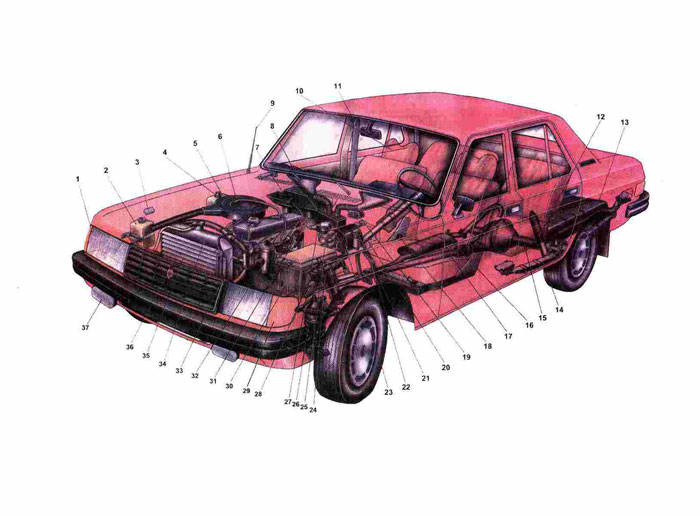

Внешний вид Газ 31029

Легковой автомобиль «Волга» Газ-31029 относится к легковым автомобилям среднего класса и предназначен для эксплуатации по дорогам с твердым покрытием. Этот автомобиль выпускается Акционерным обществом «ГАЗ» (г. Нижний Новгород) с 1992 г. Автомобиль ГАЗ- 31029 — базовая модель, имеет несколько мо- дификаций. ГАЗ-31022 — грузопассажирский, с пятидверным кузовом типа «универсал» с тремя рядами сидений. При складывании сидений второго и третьего рядов образуется ровная площадка для груза. В связи с увеличенной нагрузкой автомобиль имеет усиленные задние рессоры.

ГАЗ-31023 — медицинской службы. Предназначен для перевозки больных и выезда врача для оказания срочной медицинской помощи. Кузов автомобиля типа «универсал». Санитарное отделение, в котором размещены носил- ки для перевозки больных и два места для сопровождающих, отделено от мест врача и водителя перегородкой. Автомобиль оборудован опознавательным фонарем с эмблемой Красного креста на крыше и дополнительной фарой — искателем на левом переднем крыле. Кроме указанных модификаций АО «ГАЗ» предусмотрен вы- пуск автомобилей ГАЗ- 31029 с оборудованием для работы на сжиженных углеводородистых газах.

Внешний вид ГАЗ 31029

2. Расширительный бачок.

3. Регулятор напряжения.

4. Горловина маслоналивная.

5. Бачок стеклоомывателя.

6. Воздушный фильтр.

11. Ремень безопасности.

12. Амортизатор задний.

13. Бак тотпливный.

14. Рессора задняя.

17. Карданный вал.

18. Ручка регулировки наклона спинки сиденья.

19. Дополнительное сопротивление системы зажигания.

20. Рулевая колонка.

21. Главный цилиндр привода сцепления.

22. Педаль сцепления.

23. Вакуумный усилитель тормозов.

24. Рулевой механизм.

25. Главный тормозной цилиндр.

26. Передняя подвеска.

27. Катушка зажигания.

28. Транзисторный коммутатор.

29. Указатель поворота.

30. Аккумуляторная батарея.

31. Датчик распределитель зажигания.

32 Масляны и фильтр двигателя.

34. Радиатор системы охлаждения.

35. Жалюзи радиатора.

36. Масляный радиатор.

37. Противотуманная фара.

Двигатель Газ 31029

Двигатели 402 и 4021 выпускаются на Заволжском моторном заводе, разработаны на базе и взамен двигателей 24Д и 24-01. Двигатели умеренно форсированы по мощности и частоте вращения, что обусловливает невысокие нагрузки на поршень и гильзу, а также невысокую среднюю скорость поршня. Это обеспечивает малое изнашивание цилиндрапоршневой группы и высокую долговечность узла. Коленчатый вал пятиопорный с большой рабочей поверхностью как шатунных, так и коренных под- шипников, вследствие этого удельные нагрузки на подшипники сравнительно невелики. Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, залитой алюминиевым сплавом. Такие вкладыши способны воспринимать большие нагрузки, сохраняя высокую работоспособность. Распределительный вал выполнен из отбеленного чугуна, что обеспечивает высокую износостойкость пары кулачоктолкатель.

Седла клапанов изготовлены из легированного чугуна высокой твердости, выдерживающего высокую температуру и ударные нагрузки. Направляющие втулки клапанов выполнены из металлокерамики с высокими износостойкими свойствами. Материал клапанов — жаропрочная сталь, фаски тарелок выпускных клапанов направлены более жаропрочным сплавом. Все ответственные поверхности, подвергающиеся истиранию (кулачки распределительного вала, наконечники штанг толкателей, толкатели, коромысла, регулировочные винты коромысел и т.д.), изготовлены из спе- циальных материалов и подвергнуты термической обработке. Гильзы цилиндров изготовлены из специального легированного чугуна и не имеют вставки в верхней части. Алюминиевые поршни имеют залитую терморегулирующую вставку и бочкообразный профиль из высокопрочного чугуна с хромированной рабочей поверхностью юбки. Верхние поршневые кольца изготовлены из высокопрочного чугуна с хромированной рабочей поверхностью. Все основные трущиеся поверхности смазываются под давлением.

В смазочной системе установлены масляный насос высокой производительности и полнопоточный фильтр тонкой очистки с буманым фильтрующим элементом. Система охлаждения имеет принудительную циркуляцию охлаждающей жидкости по блоку цилиндров и по головке блока цилиндров. В результате указан- ных конструктивных и технологических мер ресурс двигателя до капитального ремонта составляет 250 тыс. км пробега автомобиля по дорогам первой категории. При данной конструкции газопровода с подогревом центральной части впускной трубы отработавшими газами, обеспечивающей равномерное распределение горючей смеси по цилиндрам, а также с настроенной системой выпуска отработавших газов, при оптимальных фазах открытия и закрытия клапанов двигатели развивают мощность 73,5 и 66,2 кВт при частоте вращения 4500 об/мин.

В конструкции двигателя учтено удобство обслуживания его в процессе эксплуатации. С левой стороны двигателя расположены бензиновый насос, стартер, датчик-распределитель зажигания, указатель уровня масла, кран масляного радиатора, датчик аварийного давления масла, масляный фильтр, фильтр тонкой очистки топлива, свечи зажигания, с правой стороны — генератор, газопровод с сектором регулирования подогрева смеси, сливной кран охлаждающей жидкости, датчик указателя давления масла и карбюратор. В жидкостном насосе установлен подшипник, который при сборке заполняется смазкой, и в процессе эксплуатации добавления смазки не требуется. Регулировка зазора между коромыслами и клапанами производится при снятой крышке коромысел. В конструкции двигателя также предусмотрена возможность легкого ремонта. Для этой цели цилиндры выполнены в виде отдельных деталей — «мокрых» гильз, легко вставляемых в блок цилиндров, а коренные и шатунные подшипники имеют тонкостенные сталеалюминевые вкладыши, которые можно заменить, не прибегая к услугам ремонтных заводов, а иногда даже не снимая двигателя с автомобиля.

Для изготовления деталей двигателя широко используются алюминиевые сплавы; кроме такой традиционно алю- миниевой детали, как поршень, из алюминиевого сплава изготовлены основные корпусные детали, блок цилиндров и картер сцепления, головка цилиндров, крышка распределительных шестерен, корпус водяного насоса, корпус и крышка термостата, корпус масляного насоса, корпус крышка масляного фильтра, впускная труба. В результате широкого применения алюминиевы) сплавов двигатель в сборе с оборудованием, сцеплением коробкой передач (но без воздушного фильтра и вентилятора) весит только 205 кг.

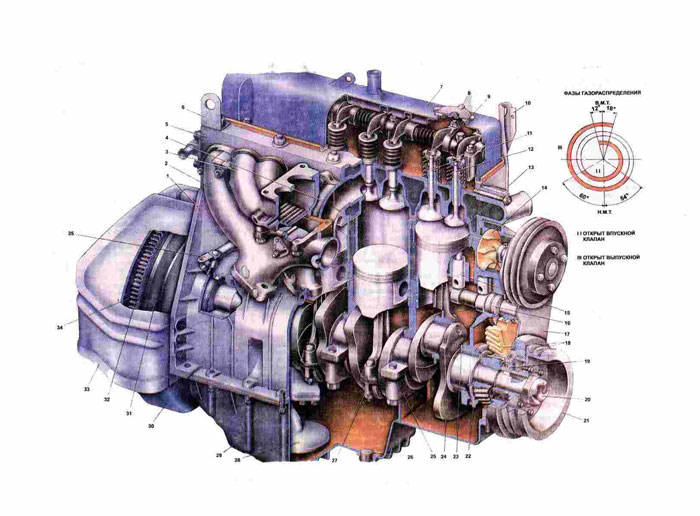

Схема двигателя Газ 31029

1. Блок цилиндров.

2. Коллектор выпускной первого и четвертого цилиндров.

3. Труба впускная.

4. Коллектор выпускной второго и третьего цилиндров.

5. Головка цилиндров.

6. Скоба для подъема двигателя.

7. Крышка коромысел.

8. Крышка маслозаливной горловины.

9. Ось коромысел с коромыслами и стойками.

10. Кронштейн фильтра тонкой очистки топлива.

11. Клапан впускной.

12. Клапан выпускной.

13. Поршень с поршневыми кольцами и шатуном.

14. Крыльчатка жидкостного насоса.

15. Толкатель клапана.

16. Вал распределительный.

17. Крышка распределительных зубчатых колес.

18. Зубчатые колеса привода распределительного вала.

19. Уплотнение переднее коленчатого вала.

21. Шкив-демпфер коленчатого вала.

22. Шайба упорного подшипника передняя.

23. Шайба упорного подшипника задняя.

24. Вал коленчатый.

25. Крышка коренного подшипник коленчатого вала.

26» Пробка сливного отверстия.

27. Крышка шатуна.

28. Насос масляный с маслоприемником.

29. Картер масляный.

30. Картер сцепления (нижняя часть).

32. Зубчатый обод маховика.

33. Картер сцепления (верхняя часть).

35. Кран слива охлаждающей жидкости.

Устройство двигателя Газ 31029

Блок цилиндров 1 составляет одно целое с верхней частью картера. Он отливается из высокопрочного алюминиевого сплава. По технологии литья блок выпускается в двух вариантах: отливаемый в кокиль и отливаемый под давлением. Кокильный блок имеет верхнюю плиту, в расточках которой устанавливаются гильзы цилиндров. Блок, отливаемый под давлением, имеет открытую вверх водяную рубашку с установкой гильз с упором в донную часть водяной рубашки. По контуру водяной рубашки имеется десять бобышек для шпилек крепления головки цилиндров. Для кокильного блока эти бобышки подняты к верхней плоскости блока.

Нижняя (картерная) часть блока разделена на четыре отсека поперечными перегородками, в которые устанавливаются коренные подшипники коленчатого вала. Коленчатый вал и установлен на пяти коренных подшипниках. Крышки 25 подшипников изготовлены из ковкого чугуна; каждая крышка крепится к блоку двумя шпильками диаметром 12 мм. В первой крышке торцы оЬработаны совместно с блоком для установки шайб 22 и 23 упорного подшипника. Крышки подшипников растачиваются в сборе с блоком и поэтому при ремонте их надо устанавливать на свои места. Для облегчения установки на всех крышках, кроме первой и пятой, выбиты их порядковые номера. Гайки шпилек крепления кры- шек затягиваются динамометрическим ключом с усилием 98. 108 H’m (10. 11 krc’m). Гнезда для распределительного вала 16 расположены в верхней левой части поперечных перегородок блока. Третья и четвертая перегородки имеют снизу наклонные плоскости для крепления масляного насоса. В средней горизонтальной перегородке (с левой стороны) просверлены во- семь отверстий для толкателей 15 штанг клапанов. В этой же перегородке в литье выполнены четыре отверстия, соединяющие картерную полость блока с полостью толкателей и полостью крышки коромысел.

Через эти отверстия сливается в масляный картар масло из-под крышки коромысел и отсасываются картерные газы в крышку коромысел и систему вентиляции. Полость толкателей закрыта штампованной крышкой из листовой стали. Крышка по контуру уплотняется пробковой прокладкой и крепится к блоку двумя шпильками, под гайки которых поставлены фибровые уплотняющие прокладки. С левой стороны блока отлиты приливы для установки масляного фильтра, бензинового насоса, привода распределителя и бобышка для трубки указателя уровня масла. С правой стороны (в верхней картерной части стенки блока) распо- ложен прилив, через который проходит продольный масляный канал и бобышка для датчика указателя давления масла. Бобышки для крепления кронштейнов двигателя расположены в передней части блока с правой и левой сторон. На правой стороне спереди предусмотрены две бобышки для крепления генератора. Ниж- ний фланец блока снабжен шпильками диаметром 8 мм для крепления масляного картера. К передней стенке блока на паронитовой прокладке крепится отлитая из алюминиевого сплава крышка 17 распределительных зубчатых колес.

В отверстие в крышке для выхода носка коленчатого вала запрессована обойма с самоподвижным резиновым уплотнением 19. К заднему торцу блока шестью болтами крепится отлитый также из алюминиевого сплава картер сцепления. Точное расположение картера сцепления, необходимое для правильной работы коробки передач, обеспечивается двумя установочными штифтами диаметром 13 мм. Задний торец кар- тера сцепления и отверстие в нем для установки коробки передач для обеспечения соосности первичного вала коробки передач с ко- ленчатым валом обрабатываются в сборе с блоком и поэтому картеры сцепления не взаимозаменяемы. Цилиндры двигателя выполнены в виде легкосъемных мокрых гильз 49, отлитых из специального износостойкого чугуна. Гильза цилиндров для кокильного блока устанавливается в блок в нижней части в расточку диаметром 104 мм, в верхней — в расточку диаметром 108 мм.

Гильза уплотнена в нижней части двумя резиновыми кольцами круглого поперечного сечения (диаметр 3,6), находящимися в канавках на наружной поверхности гильзы. Для блока цилиндров, отливаемого под давлением, гильза вставляется в гнездо блока нижней частью, диаметр которой равен 100 мм. В плоскости нижнего стыка гильза уплотнена прокладкой из мятой меди толщиной 0,3 мм, а по верхнему торцу прокладкой головки цилиндров. Для надлежащего уплотнения верхний торец гильзы выступает над плоскостью блока на 0.02. 0.1 мм. При этом медная прокладка должна быть обжата. Для надежного уплотнения необходимо, чтобы разница выступания гильз над плоскостью блока на одном двигателе была в пределах 0,005 мм.

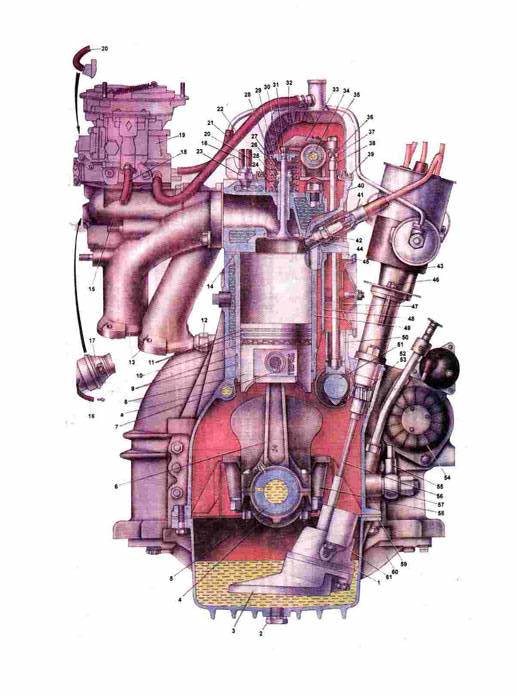

Схема устройства двигателя Газ 31029

1. Картер масляный.

2. Пробка сливного отверстия.

3. Патрубок приемный масляного насоса.

4. Крышка шатуна.

5. Вал коленчатый.

7. Кольцо стопорное поршневого пальца.

9. Кольцо упдотннтедьное гильзы цилиндра.

10. Кольцо поршневое маслосъемное.

11. Кольцо поршневое компрессионное.

12. Кран слива охлаждающей жидкости.

13. Коллектор выпускной.

14. Прокладка головки цилиндров.

15. Труба впускная.

16. Шланг подвода разрежения от термовакуумного выключателя.

17. Клапан рециркуляции отработавших газов.

18. Шланг топливопровода.

20. Шланг отбора разрежения к термовакуумного выключателю.

21. Шланг отбора разрежения вакуумного автомата датчика-распределителя.

22. Шланг вентиляции картера

23. Термовакуумный выключатель.

24. Шайба опорная пружины клапана.

25. Втулка направляющая впускного клапана.

26. Колпачок маслоотражательный.

27. Пружина клапана внутренняя.

28. Пружина клапана наружная.

29. Тарелка пружины клапана.

30. Сухарь клапана.

31. Клапан впускной.

32. Фильтрующий элемент системы вентиляции.

33. Коромысло клапана.

34. Ось коромысел клапанов.

35. Крышка коромысел.

36. Стойка оси коромысел.

37. Винт регулировочный клапана.

38. Штанга толкателя клапана.

39. Прокладка крышки коромысел.

40. Головка цилиндров.

41. Наконечник свечной.

42. Свеча зажигания.

44. Седло впускного клапана.

45. Прокладка крышки коробки толкателей.

46. Болт крепления датчика-распределителя.

47. Крышка коробки толкателей.

48. Блок цилиндров

49. Гильза цилиндра.

50. Толкатель клапана.

51. Вал распределительный.

52. Указатель уровня масла.

53. Ведущее зубчатое колесо привода масляного насоса и распределителя.

55. Трубка нагнетательная масляного фильтра.

56. Валик привода масляного насоса.

58. Крышка коренного подшипника коленчатого вала.

59. Прокладка масляного картера.

60. Картер сцепления (нижняя часть).

61. Насос масляный.

62. Продольный масляный канал

Кривошипно-шатунный механизм Газ 31029

Коленчатый вал отлит из высокопрочного чугуна. Он имеет пять опор. Коленчатый вал в сборе с маховиком и сцеплением динамически сбалансирован: допустимый дисбаланс не более 0,35 мН-м (35 rc’cm). Диаметр коренных шеек 64 мм, шатунных — 58 мм. Шатунные шейки полые. Полости в шатунных шейках закрыты пробками. Эти полости служат для удаления продуктов износа из масла, поступающего на шатунные шейки. Осевое перемещение коленчатого вала ограничивается двумя сталебаббитовыми шайбами упорного подшипника, расположенными по обе стороны переднего коренного подшипника. Передняя шайба баббитовой стороной обращена к стальной упорной шайбе на коленчатом валу, задняя — к щеке коленчатого вала.

Передняя шайба удерживается от вращения двумя штифтами, запрессованными в блок и крышку коренного подшипника. Выступающие концы штифтов входят в пазы шайбы. Задняя шайба удерживается от вращения своим выступом, входящим в паз на заднем торце крышки коренного подшипника. Величина осевого зазора составляет 0,075. 0,175 мм. Достигается он подбором соответствующей толщины передней шайбы. На переднем конце коленчатого вала на шпонках установлены стальная упорная шайба, ведущее зубчатое колесо привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала. Все эти детали стянуты болтом-храповиком (для пуска двигателя от рукоятки). Болт-храповик ввертывается в резьбовое отверстие в переднем торце коленчатого вала. Шпоночный паз в ступице шкива уплотняется резиновой пробкой. К ступице шестью болтами крепится шкив коленчатого вала, от которого двумя ремнями приводятся в движение вспомогательные агрегаты: жидкостный насос и генератор. На шкиве смонтировано специальное устройство — демпфер, служащий для гашения крутильных колебаний коленчатого вала и, благодаря этому, уменьшению уровня шума и облегчения условий работы зубчатых колес привода распределительного вала.

Демпфер представляет собой чугунный диск, напрессованный через эластичную (резиновую) прокладку на цилиндрический выступ шкива коленчатого вала. На шкиве коленчатого вала нанесены две метки, а на диске демпфера три метки, служащие для определения верхней мертвой точки и установки зажигания. Метки на шкиве и соответствующие метки (вторая и третья) на диске демпфера должны находиться друг против друга. Взаимное смещение меток свидетельствует о неработоспособности демпфера. При совмещении с ребром-указателем на диске демпфера поршни первого и четвертого цилиндров находятся в верхней мертвой точке (ВМТ). Вторая метка соответствует положению за 5 до ВМТ и служит вместе с третьей меткой для установки зажигания на неработающем двигателе. Первая метка соответствует положению за 12 до ВМТ и служит вместе со второй и третьей метками для контроля правильности установки зажигания на работающем двигателе (см. руководство по эксплуатации автомобиля).

Передний конец коленчатого вала уплотнен самоподвижным резиновым уплотнительным устройством с маслоотражателем, запрессованным в крышку распределительных зубчатых колес. На маслоотражателе уплотнения имеется отбортовка, отводящая масло, стекающее по стенке крышки. Для облегчения работы уплотнения перед ним на коленчатом валу установлен еще один маслоотражатель. Надежная работа уплотнения после переборки обеспечивается хорошей центровкой его по коленчатому валу. Центрировать можно при помощи специальной оправки-втулки или замером величины зазора между стенкой отверстия и шейкой коленчатого вала. Перемещая крышку легкими ударами (болты крепления крышки при этом должны быть только слегка затянуты), надо добиваться, чтобы величина зазора по всей окружности изменялась в пределах 0,1 мм После этого болты затянуть окончательно. Задики конец коленчатого вала уплотнен набивкой из асбестового шнура, пропитанного антифрикционным составом и покрыто графитом. Набивка заложена в канавку в блоке цилиндров и в специальном держателе, прикрепленном двумя шпильками к блоку.

На шейке коленчатого вала под набивкой имеется микрошнек, а перед набивкой — гребень, служащий для отбрасывания масла из зоны уплотнения. Стыки держателя уплотнены резиновыми прокладками. В торце коленчатого вала расточено гнездо для установки шарико-подшипника первичного вала коробки передач. Маховик отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала четырьмя шлифованными болтами. Момент затягивания гаек болтов 74.5. 88 Н-м (7.6. 8.3 кгс-м). Гайки законтрены отгибной пластиной. На маховик напрессован зубчатый обод для пуска двигателя стартером. К заднему торцу маховика шестью болтами прикреплено сцепление. На фланце кожуха сцепления и маховике выбита метка «О». При сборке двигателя обе метки должны быть совмещены, чтобы не нарушать балансировку коленчатого вала. Лоренные и шатунные подшипники коленчатого во/и снабжены тонкостенными взаимозаменяемыми вкладышами, которые изготовлены из малоуглеродастой стальной ленты, залитой тонким слоем антифрикционного высокооловянистого алюминиевого сплава- Толщина коренного вкладыша равна 2.240. 2.233мм, шатунного 1, 745. 1.738мм. В каждом подшипнике установлены по два вкладыша Осевому перемещению и проворачиванию вкладышей в постелях блока или шатуна препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах. Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом шатунных шеек коленчатого вала.

Посередине коренных вкладышей имеется отверстие, через которое подается масло к подшипникам из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями ы шатунах. Для сохранения взаимозаменяемости и предупреждения ошибок при установке новых вкладышей на всех коренных и шатунных вкладышах сделаны отверстия. Диаметральный зазор между шейкой и вкладышами составляет 0.020. 0.73 мм для коренных и 0.010. 0.063 мм для шатунных подшипников. Одновременно с заменой колец следует заменить и вкладыши, т.е. примерно через 100 тыс. км пробега автомобиля. При этой операции необходимо тщательно очистить полости в шатунных шейках. После очистки отверстия в шейках закрыть резьбовыми пробками, затянув их, момент затягивания 37.3. 41 Н-м (3.8. 4.2 krc’m). Пробки закернить для предохранения от самоотвинчивания.

Источник статьи: http://www.atxp.org/index.php?option=com_content&view=article&id=1192:-31029-1&catid=150&Itemid=101