8.7.1. Электрофоретическое нанесение дисперсий

Основы способа.Электроосаждение из дисперсий связано с переносом частиц в неподвижной жидкой среде к одному из электродов – аноду или катоду. В зависимости от того, чем служит окрашиваемое изделие – анодом или катодом, различают анодное осаждение (анофорез) или катодное (катофорез). Необходимым условием для электроосаждения является наличие электропроводящей среды. Поэтому данным способом наносят водные и органодисперсии полимеров и олигомеров: в случае органодисперсий дисперсионной средой служат жидкости с высокой диэлектрической проницаемостью (спирты, кетоны, амиды, смеси гидрофильных растворителей с водой).

Электрофорез – типичный гальванический процесс, однако он отличается от электроосаждения металлов тем, что происходит не в растворах.

Заряд, возникающий при электрофорезе, обусловлен наличием на их поверхности полного диффузионного двойного электрического слоя в результате адсорбции из жидкой среды ионов, ПАВ, молекул растворителя, воды и других веществ или ионизации поверхностных молекул пленкообразующего вещества. Свойства и особенности образующихся адсорбционных слоев определяют их поляризуемость, направление, скорость переноса, коагуляции дисперсных частиц и, соответственно, выход и качество образующегося электрофоретического осадка. Так, если применить в вводно-спиртовых дисперсиях анионоактивные ПАВ, например, натриевую соль карбоксиметилцеллюлозы, то при получении покрытий осадок будет образовываться на аноде, в случае катионоактивных ПАВ, например, диметилдиоктадециламмонийхлорида [(СН3)2N(С18Н37)]*НСl, осаждение происходит на катоде.

Роль зарядчика могут выполнять также водорастворимые олигомерные пленкообразователи анионо — и катионоактивного типа.

При отсутствии ПАВ в средах с большой диэлектрической постоянной (вода, спирты) частицы, как правило, приобретают отрицательный заряд и осаждаются на аноде.

Анодное осаждение наиболее распространено на практике, однако этот процесс связан с анодным растворением металла. Катодное осаждение в этом отношении имеет преимущество перед анодным.

Особенность катофореза заключается и в том, что он позволяет одновременно проводить электролиз солей металлов, растворенных в дисперсионной среде, и тем самым обеспечить соосаждение металлов с полимерами, т.е. получать металлополимерные покрытия. При катофорестическом осаждении полимеров происходит выделение на катоде водорода, который, препятствуя окислению полимеров, в то же время отрицательно влияет на сплошность покрытий.

Способом электрофореза можно наносить не только индивидуальные полимеры и олигомеры, но и лакокрасочные композиции, которые должны быть тщательно гомогенизированы, чтобы не происходило избирательного осаждения компонентов. Важное требование к дисперсионным составам – их стабильность, т. е. высокая кинетическая и агрегативная устойчивость в момент нанесения.

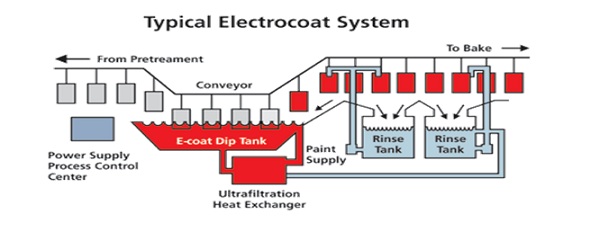

Технология получения покрытий. Способом электрофоретического осаждения получают покрытия из водных и органических дисперсий самых разных пленкообразователей: фторопластов, полиэтилена, полипропилена, поливинилхлорида, поликапроамида, полиакрилонитрила, каучуков, битумов и т.д. Для их нанесения применяют установки периодического или непрерывного действия (рис. 8.23). Противоэлектродом в установках служат пластины из стали, меди или металлический корпус ванны.

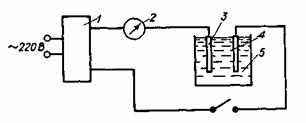

Рис. 8.23. Принципиальная схема установки для электрофоретического нанесения лакокрасочных материалов:

1 – источник постоянного тока; 2 – гальванометр; 3 – изделие; 4 – противоэлектрод; 5 – ванна с лакокрасочным материалом

Возможны два способа нанесения материалов: при постоянном напряжении и при постоянном токе. В первом случае получаются более тонкие покрытия, чем во втором.

Процесс электроосаждения характеризуется: условным выходом по току (отношение массы покрытия к количеству электричества, пошедшего на его образование), выходом осадка, приходящегося на единицу поверхности, толщиной и равномерностью покрытия по толщине.

Выход осадка обычно увеличивается с ростом концентрации диспергированных частиц и продолжительности осаждения. Особенно большое влияние на выход осадка оказывает электрокинетический потенциал частиц дисперсии и приложенное напряжение. Электрофоретическая подвижность частиц U связана с их электрокинетическим потенциалом ξ следующей зависимостью:

где ε – диэлектрическая проницаемость среды; ∆Е – градиент потенциала внешнего поля; η – вязкость среды.

Большое значение имеет природа поверхности покрываемого металла и способ ее подготовки. Например, крупнокристаллические фосфатные покрытия на стали, в отличие от мелкокристаллических, резко ухудшают осаждение (рис. 8.24).

Рис. 8.24. зависимость выхода электрофоретического осадка органодисперсии поливинилхлорида от продолжительности осаждения на поверхности стали, механически обработанной (1), покрытой слоем мелкокристаллических (2) и крупнокристаллических (3) фосфатов

Опытным путем определены условия электрофоретического нанесения дисперсионных материалов:

концентрация материала, % 10-50

вязкость по ВЗ-4, с 15-40

плотность тока, А/м2 10-40

напряжение, В 50-300

температура, °С 20-40

продолжительность осаждения, с 30-300

толщина покрытий, мкм 10-200

Полученный при осаждении осадок представляет собой слой нескоалесцировавших и скоалесцировавших частиц, содержащий до 80% и более твердого вещества. Окончательное формирование покрытия происходит в результате удаления остатков дисперсионной среды и аутогезии частиц; это может быть осуществлено при нормальной температуре или лучше при нагревании.

Низкое содержание растворителей в осадке и соответственно малые их потери – главное достоинство способа электрофоретического нанесения материала.

Источник статьи: http://vseokraskah.net/lakokraska/8-7-1-elektroforeticheskoe-nanesenie-dispersij.html

Электрофоретическое покрытие кузова автомобиля что это такое

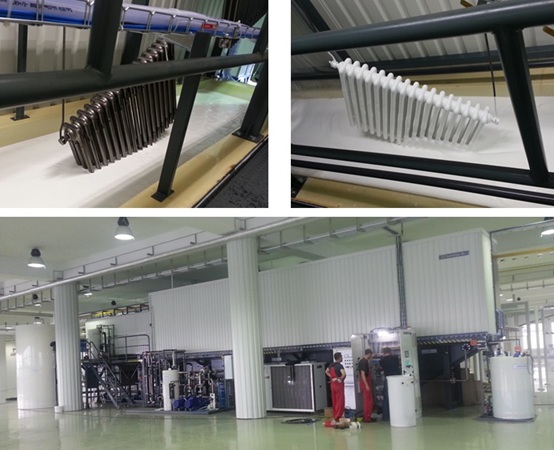

Покрытия методом электрофореза очень экономичны и безопасны для окружающей среды.

Одна из самых передовых технологийдля обработки изделий из металла.

В настоящее время аналогов не существует.

Электрохимический процесс нанесения покрытия, при котором слой лака наносится на изделие под постоянным напряжением.

В зависимости от того, чем является окрашиваемая деталь, катодом или анодом в ванне, процессы разделяются на 2 типа: Анафорез и Катафорез.

Требования к проведению процесса:

- Токопроводящая поверхность обрабатываемого изделия

- В процессе окрашивания изделие погружается в окрасочную ванну= подготовленное изделие

Изделие должно пройти подготовку поверхности и быть устойчиво к температуре полимеризации до 200 °C.

Процесс катафореза

Включает следующие технологические этапы:

- Перемещение изделий

- Нанесение покрытия

- Утилизация жидких и газообразных отходов

- Приготовление деминерализованной воды

- Горячая вода(либо газ, либо эл-во, либо дизель) для нагрева ванны подготовки / охлажденная вода для ванны покрытия методом электрофореза.

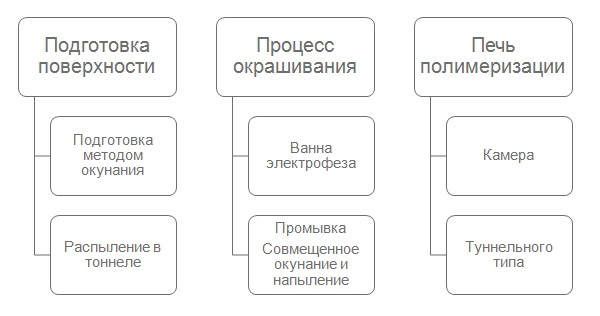

Подготовка поверхности

Для чего она нужна?

Качественная подготовка поверхности обеспечивает адгезию краски к металлу и тем самым увеличивает срок службы покрытия.

• Обезжиривание поверхности, удаление солей, пыли, металлических частиц

• Создание условий для адгезии лакокрасочного покрытия

• Достаточная промывка, проводимость макс. 25 µS

Подготовка поверхности перед покрытием методом катафореза

Для автомобильных деталей средней загрязненности без окалины

| Позиция | Стадия | Среда | Время (сек) | Темп. ( о С) |

| 0 | Загрузка деталей | |||

| 1 | Обезжиривание | Обезжириватель | 160 | 60 |

| 2 | Предв-ная промывка | Техническая вода | 10 | 20 |

| 3 | Промывка | Техническая вода | 48 | 20 |

| 4 | Активация | Активатор поверхности | 48 | 20 |

| 5 | Фосфатирование | Цинк-фосфатирование | 144 | 55 |

| 6 | Предв-ная промывка | Техническая вода | 10 | 20 |

| 7 | Промывка | Техническая вода | 48 | 20 |

| 8 | Пассивация | Пассивирующий агент | 48 | 20 |

| 9 | Промывка деминерализованной водой | Деминерализованная вода | 40 | 20 |

| 10 | Окрашивание методом катафореза | Катафорезная краска | 180 | 30 |

| 11 | Промывка 1° | Рециркулирующий фильтрат | 30 | 30 |

| 12 | Промывка 2° | Чистый фильтрат(Cleanpermeate) + рама ультрафильтрата (UF frame) | 30+10 | 30 |

| 13 | Обдув | Воздух | ||

| 14 | Полимеризация | Горячий воздух | 1600 | 200 |

| 15 | Охлаждение | |||

| Разгрузка |

- Обезжиривание + железо — фосфатирование

- Промывка

- Промывка деминерализованной водой

- Качественное обезжиривание

- Промывка деминерализованной водой

- Пассивация (температура окружающей среды) Нано-керамика

- Промывка деминерализованной водой

Высокое качество подготовки поверхности

Качество профиля поверхности оказывает значительное влияние на адгезию краски к поверхности детали. Для достижения наилучшего осаждения при катафорезе нам необходимо достичь равномерной поверхности профиля поверхности изделия.

- Промывка изделий играет важную роль в технологии катафореза

- И значительно улучшает качество получаемого покрытия

- Перенос раствора функциональных ванн — минимизируется

- Эффективное распыление

- Стекание с изделия перед окрашиванием

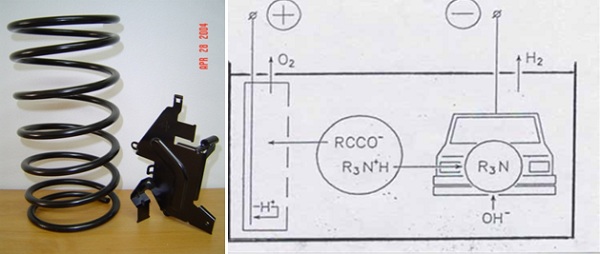

Принципы электрофореза:

Окрашивание методом катафореза (электрофорез)- это окрашивание при постоянном токе (катафорез и анафорез)

Деталь погружается в окрасочную ванну и подключается в качестве катода (или анода)

Движущей силой является постоянный ток

Толщина слоя покрытия повышает устойчивость и уменьшает скорость осаждения

Толщина зависит в основном от установленного напряжения, температуры и времени

Электрически осажденный слой прочно прилипает к поверхности

Краска катионная, водорастворимая на эпоксидной основе, с низким содержанием летучих органических соединений (около 2%)

Слой краски полимеризуется при температуре около 165 -175°C

Преимущества электрофореза:

Минимальное воздействие на окружающую среду

Высокая коррозионная стойкость покрытия

Равномерное окрашивание по всей поверхности

Регулирование толщины

Высокая адгезия и механическая стойкость покрытия

Низкая интенсивность труда и низкие требования к обслуживающему персоналу

Нет образование капель(подтеков)

Опциональное верхнее покрытие различными типами красок

Безопасность

Небольшая продолжительность процесса

Основные требования

Требования к линии катафорезного осаждения:

- Нанесение на изделие покрытия желаемой толщины

- Предотвращение осаждения краски (пигмента)

- Поддержание температуры в ванне

- Автоматический контроль pH в ванне

- Промывка деталей ультрафильтратом краски с рециркуляцией краски с ванны катофореза

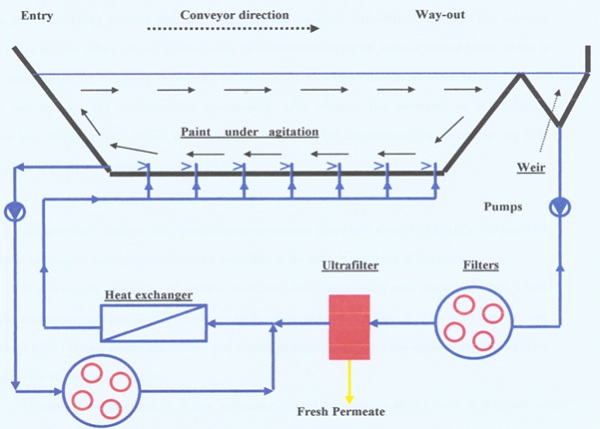

Основные схемы

Схема циркуляции краски

Схема промывки ультрафильтратом

Схема ультрафильтрации и уплотнения водой

Схема контроля pH

Схема подачи краски

Циркуляция краски необходима для:

Сохранение однородности краски,что предотвращает осаждение пигментов

Механическая фильтрация краски для удаления загрязнений

Регулировка температуры- предотвращает перегрев окрасочной ванны

Основные компоненты циркуляции краски:

Погружная ванна с переливным карманом и перемешивающими контурами

Циркуляционный насос

Установка фильтрации

Теплообменник

Струйная система

Компания «НПК Промышленная комплектация» осуществляет поставку оборудования для порошкового и жидкого окрашивания, оборудования для получения гальванических покрытий, для подготовки поверхности и установки сточных вод.

Источник статьи: http://prkom.ru/linii-okraski/yelektroforez/

Электрофоретические покрытия

Электрофоретические покрытия (ЭП) — покрытия, осаждаемые на поверхность изделий в процессе электрофореза. 3ащищают изделия от коррозии, повышают их износостойкость, улучшают изоляционные, абразивные и др. свойства. Сущность электрофореза заключается в том, что дисперсные частицы, несущие на поверхности электрический заряд (так называемый двойной электрический слой), перемещаются под действием напряжения электростатического поля к покрываемой поверхности, обладающей электрическим зарядом противоположного знака. Частицы эти осаждают из устойчивых суспензий, в которых дисперсионной средой является жидкость с небольшой электропроводностью. В такой среде электрохимические процессы не происходят либо максимально затруднены.

Чтобы создать на поверхности осаждаемых частиц электрический заряд, в дисперсионную среду вводят небольшое количество электролита, а для повышения устойчивости суспензии и улучшения схватывания покрытия с основой — поверхностно-активные вещества. Иногда в качестве дисперсионной среды используют воду. Размер осаждаемых частиц 1 — 20 мкм. Электрофоретические покрытия состоят из проводников, полупроводников и диэлектриков. Возможно создание и комбинированных покрытий.

Общая характеристика ЭП:

— температура осаждения ЭП. близка к комнатной;

— продолжительность процесса составляет от нескольких секунд до нескольких минут; , — толщина покрытия (в зависимости от размера осаждаемых частиц и режима осаждения) от нескольких до сотен микрометров;

— скорость осаждения во много раз выше скорости осаждения электролитических покрытий;

— осаждаемые частицы перемещаются к электроду при высоком значении градиента потенциала (сотни и тысячи в/см).

Изделие, на которое наносят ЭП, может быть катодом или анодом в зависимости от того, какой знак у заряда частиц. Противоэлектродом служит часто корпус ванны. Поскольку этот вид покрытий отличается высокой пористостью и недостаточной прочностью схватывания с поверхностью, изделия после нанесения покрытия подвергают, как правило, отжигу (рисунок 21.4), прессованию или пропитывают их поверхность специальными составами. При отжиге (в условиях высокой температуры, восстановительной среды и т. д.) возможно изменение химического состава (восстановление оксидов, образование новых фаз), структуры и свойств покрытий.

Изоляционные, антиэмиссионные и эмиссионные электрофоретические покрытия на основе оксидов, карбонатов, бескислородных тугоплавких соединений и тугоплавких сплавов наносят на детали электротехнических и радиотехнических устройств; твердые и износостойкие покрытия из твердых сплавов и керамико-.металлических материалов используют в инструментальной промышленности; антифрикционные и износостойкие покрытия наносят на детали узлов трения в машинах и приборах. Технико-экономическая эффективность применения электрофоретических покрытий определяется высокой производительностью метода,, возможностью его автоматизации, значительной. универсальностью составов покрытий.

Плазменные покрытия

Плазменные покрытия (от греч. πλάσμα — изваянное, созданное) — покрытия из материалов, которые пластифицированы в плазменном потоке; разновидность конструкционных, защитных и декоративных покрытий. Различают плазменные покрытия (ПП): металлические, неметаллические и композиционные (керамико-металлические и армированные). В зависимости от свойств наносимых материалов ПП бывают легко- и тугоплавкими, антикоррозионными, износостойкими, фрикционными, антифрикционными, химически стойкими, электропроводящими и электроизоляционными.

Чтобы очистить, увеличить и активизировать поверхность сцепления, изделия перед нанесением покрытия обрабатывают механическим, электрическим или химическим способом, реже (при нанесении покрытий в вакууме или в инертной среде) нагревают до температуры 200 — 400 °С. Для осуществления процесса материал покрытия (преимущественно в виде порошка, проволоки или прутка) вводят в плазменный высокотемпературный поток (дуговой, высоко- или сверхвысокочастотный), в котором он и пластифицируется. Если материалом покрытия служит порошок, его частицы подхватываются в бункере дозатора и вводятся струей транспортирующего газа обычно в сопло плазмотрона. При распылении проволоки или прутка материал подается (специальное устройством) с регулируемой постоянной скоростью в плазменный поток, причем пруток может находиться под напряжением (тогда он является анодом плазмотрона) или быть нейтральным.

В потоке плазмы частицы порошка разогреваются до температуры плавления или размягчения. Конец же проволоки или прутка, введенный в плазменный поток, разогревается до температуры плавления. Затем разогретые и оплавленные частицы переносятся плазменным потоком на поверхность изделия. По пути к ней частицы, выходя из плазменного потока, несколько тормозятся и охлаждаются окружающей средой, а в результате химического взаимодействия частично изменяют состав. Соприкасаясь с поверхностью изделия, частицы окончательно тормозятся, растекаются, сцепляются с нею и друг с другом, образуя покрытие. Окончательные характеристики покрытие приобретает после охлаждения до температуры окружающей среды. Оптимальная толщина покрытий

Преимущества метода плазменного напыления перед газопламенным:

— возможность нанесения любых материалов, плавящихся без разложения с образованием жидкой фазы, независимо от температуры их плавления;

— поток плазмообразующего газа, не содержащего кислород, позволяет ограничить разложение и окисление напыляемого материала и материала обрабатываемого изделия (если необходимо, напыление ведут в камере с контролируемой средой пли под водой);

— высокая скорость плазменного потока увеличивает плотность покрытия и прочность сцепления его с изделием; поток плазмы дает возможность наносить сложные и многослойные покрытия;

— энергетические параметры потока плазмы можно легко изменять в широких пределах. Для нанесения ПП чаще всего используют дуговую универсальную плазменную установку (плазмотрон) УПУ-3, состоящую из источника питания, пульта управления, дозаторов и горелок. Плазмообразующими газами служат аргон, аргоно-водородная смесь, азот и аммиак. Покрытия наносят в вакууме, на воздухе и в защитной среде. Разработан способ нанесения покрытий под водой, что дает возможность повышать плотность и прочность сцепления покрытия с основой, экономить инертные газы, обходиться без вакуумного оборудования. Иногда у плазменных покрытий наблюдаются повышенная пористость и недостаточная прочность сцепления с поверхностью изделия, малая термостойкость. Прочность сцепления и термостойкость повышают выравниванием коэффициентов термического расширения покрытия и изделия. Один из методов выравнивания – предварительное напыление подслоя. Режим нанесения ПП определяется температурой плавления, коэффициентом излучения, размером фракции, теплоемкостью и теплопроводностью напыляемого материала. В соответствии с этим устанавливают вольт-амперные характеристики плазмотрона, расход плазмообразующего газа, расход порошка и дистанцию напыления.

Прочность сцепления покрытия из двуокиси циркония со сталью в зависимости от технологии напыления может изменяться от 120 до 220 кгс/см 2 . Прочность сцепления повышают уменьшением дистанции напыления, что приводит одновременно к повышению коэффициента полезного использования порошка. Чтобы повысить прочность сцепления и уменьшить внутренние напряжения, изделие после напыления иногда подвергают отжигу в вакууме, водороде или инертной среде. Плазменные покрытия значительной толщины используют и как конструкционные детали, если после нанесения покрытия подложку (основу) удаляют (выплавляют, растворяют, выжигают и т. д.). Этот технологический прием, называемый методом удаляемой подложки, аналогичен методу литья по выплавляемым моделям. Применяют в металлургической, химической, пищевой и текстильной промышленности, машиностроении, производстве стекла и др.

1 В чем состоят основные требования к гальваническим покрытиям?

2 Какие покрытия называются анодными?

3 Какие покрытия называются катодными?

4 Почему для плазменных покрытий характерна повышенная пористость?

5 Какие преимущества имеют комбинированные электрохимические покрытия по сравнению с обычными?

Источник статьи: http://megaobuchalka.ru/6/33941.html