Энергия отработавших газов двигателя

9.4. Использование теплоты, уносимой с отработавшими газами

Отработавшие газы двигателя содержат значительное количество тепловой энергии. Ее можно использовать, например, для отопления автомобиля. Подогрев воздуха отработавшими газами в газовоздушном теплообменнике системы отопления опасен из-за возможности прогорания или негерметичности его трубок. Поэтому для переноса теплоты используют масло или другую незамерзающую жидкость, нагреваемую отработавшими газами.

Еще целесообразнее использовать отработавшие газы для привода вентилятора системы охлаждения. При больших нагрузках двигателя отработавшие газы имеют наиболее высокую температуру, а двигатель нуждается в интенсивном охлаждении. Поэтому использование турбины, работающей на отработавших газах для привода вентилятора системы охлаждения, весьма целесообразно и в настоящее время начинает находить применение. Такой привод может автоматически регулировать охлаждение, хотя это достаточно дорого.

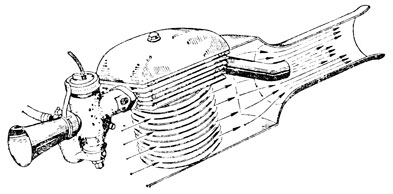

Более приемлемым с точки зрения стоимости можно считать эжекционное охлаждение. Отработавшие газы отсасывают из эжектора охлаждающий воздух, который смешивается с ними и отводится в атмосферу. Такое устройство дешево и надежно, так как не имеет никаких движущихся деталей. Пример эжекционной системы охлаждения показан на рис. 82.

Рис. 82. Схема эжекторного охлаждения

Эжекционное охлаждение было с успехом применено в гоночных автомобилях «Татра» и в некоторых специализированных автомобилях. Недостатком системы является высокий уровень шума, так как отработавшие газы необходимо непосредственно подводить в эжектор, а расположение глушителя шума за ним вызывает трудности.

Основным способом использования энергии отработавших газов служит их расширение в турбине, которая наиболее часто используется для привода центробежного компрессора наддува двигателя. Ее можно использовать также и для других целей, например, для упомянутого привода вентилятора; в турбокомпаундных двигателях она непосредственно соединяется с коленчатым валом двигателя.

В двигателях, использующих в качестве топлива водород, теплоту отработавших газов, а также отведенную в систему охлаждения можно использовать для нагревания гидридов, извлекая тем самым содержащийся в них водород. При таком способе эта теплота аккумулируется в гидридах, и при новой заправке гидридных баков водородом она может быть использована в различных целях для нагревания воды, отопления зданий и т. д. Этот способ использования энергии, теряемой при отводе теплоты в окружающую атмосферу, будет рассмотрен далее в гл. 19.

Энергию отработавших газов частично применяют для улучшения наддува двигателя, используя возникающие колебания их давления в выпускном трубопроводе. Использование колебаний давления состоит в том, что после открывания клапана в трубопроводе возникает ударная волна давления, со скоростью звука проходящая до открытого конца трубопровода, отражающаяся от него и возвращающаяся к клапану в виде волны разрежения. За время открытого состояния клапана волна может несколько раз пройти по трубопроводу. При этом важно, чтобы к фазе закрывания выпускного клапана к нему пришла волна разрежения, способствующая очистке цилиндра от отработавших газов и продувке его свежим воздухом. Каждое разветвление трубопровода создает препятствия на пути волн давления, поэтому наиболее выгодные условия использования колебаний давления создаются в случае индивидуальных трубопроводов от каждого цилиндра, имеющих равные длины на участке от головки цилиндра до объединения в общий трубопровод.

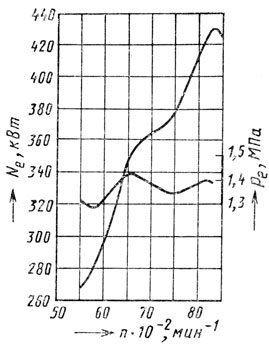

Скорость звука не зависит от частоты вращения двигателя, поэтому во всем ее диапазоне чередуются благоприятные и неблагоприятные с точки зрения наполнения и очистки цилиндров условия режима работы: На кривых мощности двигателя Ne и его среднего эффективного давления ре это проявляется в виде «горбов», что хорошо видно на рис. 83, где изображена внешняя скоростная характеристика двигателя гоночного автомобиля фирмы «Порше». Колебания давления используют также и во впускном трубопроводе: приход волны давления к впускному клапану, особенно в фазе ею закрывания, способствует продувке и очистке камеры сгорания.

Рис. 83. Внешняя скоростная характеристика двигателя гоночного автомобиля ‘Порше’ (ФРГ)

Если с общим выпускным трубопроводом соединяется несколько цилиндров двигателя, то число их должно быть не более трех, а чередование работы — равномерным с тем, чтобы выпуск отработавших газов из одного цилиндра не перекрывал и не влиял на процесс выпуска из другого. У рядного, четырехцилиндрового двигателя два крайних цилиндра обычно объединяются в одну общую ветвь, а два средних цилиндра — в другую. У рядного шестицилиндрового двигателя эти ветви образованы соответственно тремя передними и тремя задними цилиндрами. Каждая из ветвей имеет самостоятельный вход в глушитель, или на некотором расстоянии от него ветви объединяются и организуется их общий ввод в глушитель.

Источник статьи: http://motorzlib.ru/books/item/f00/s00/z0000031/st043.shtml

Использовать энергию выхлопных газов

У меня возникла идея. Что если не «долбить» выхлопными газами глушитель, а заставить их работать: раскручивать ротор-турбину, насаженную на вал-шестерню. Не теряем ли мы дармовую и, судя по всему, огромную энергию?

Безусловно, с выхлопными газами теряется значительная энергия, но использование ее в том виде, в каком вы предлагаете, нерационально по ряду причин.

Для того чтобы турбина эффективно работала на отработавших газах, необходима высокая частота ее вращения — значительно выше частоты вращения коленчатого вала двигателя. В противном случае газы будут просачиваться между лопатками, не создавая крутящего момента. Попытка же повысить напор выхлопных газов сужением проходных сечений и уменьшением зазоров между корпусом и турбиной приведет к возникновению эффекта «запертого» выхлопа, что значительно ухудшит продувку цилиндров и снизит мощность двигателя, т. е. приведет к обратному эффекту при усложнении конструкции мотора.

Принципиально возможно осуществить передачу энергии отработавших газов с вала отдельной турбины на вал двигателя через редуктор. Но выигрыш в мощности в этом случае не оправдывает значительного усложнения и удорожания конструкции.

На сегодняшний день наиболее распространенным способом утилизации энергии выхлопа является установка на двигатель турбокомпрессора, т. е. применение турбонаддува. При использовании турбонаддува (см. «КиЯ» №134 и №145) мощность двигателя удается повысить на 140—200% при небольшом снижении удельного расхода топлива. Однако на подвесных моторах данный метод практического применения еще не нашел.

Источник статьи: http://www.barque.ru/advice/1990/use_energy_exhaust_gas

Использование энергии выхлопных газов

Все привыкли к тому, что выхлопные газы вредны для окружающей среды. Во первых они подогревают температуру воздуха, во вторых происходит выброс вредных веществ. Но, если копнуть глубже, окажется, что в выхлопных газах содержится большое количество энергии.

Для начала можно использовать турбину, которая будет приводиться в действие с помощью выхлопных газов. Но даже после совершение полезной работы выхлопные газы остаются достаточно нагретыми.

За идею качественного использования выхлопных газов давно взялась компания БМВ, которая постоянно готовит нам новые и замечательные сюрпризы в автомобильном мире.

В качестве достойного примера было принято использовать выхлопные газы для нагрева воды, далее вода превратится в пар. А пар будет использоваться в качестве привода для паровой машины, задача которой, подкручивать коленчатый вал двигателя автомобиля.

В качестве альтернативы такому способу появилась новая идея, которая была основана на превращении тепла от выхлопных газов в электрический ток.

Превращение тепла выхлопных газов в электрический ток

Для осуществления конвертации теплоты в ток было предложено установить термоэлектрический элемент. Это позволило бы сократить потребление электроэнергии от главного источника питания штатного генератора. Такая постановка задачи позволит значительно сэкономить ресурс движения автомобиля.

«Для конвертации 1 кВт*ч электроэнергии приходится сжечь на 6 кВт*ч бензина».

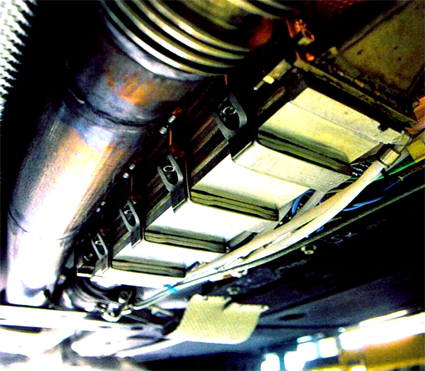

Итак, термоэлектрогенератор устанавливается на выхлопной трубе.

Принцип действия термоэлектрогенератора основан на основе «теллурида виснута», что обозначает конвертацию разницы температур охлаждающей жидкости и отработавших газов в электрический ток. Размеры данного устройства составляют 10 на 30 см и позволяет выдавать порядка 600 Вт дополнительной мощности.

Проблема , которая стала перед нами, заключается в том, что преобразование происходит при движение автомобиля со скоростью свыше 120 км/час. Аргументируется это малой температурой выхлопных газов. Но при хорошем разгоне по трассе свыше 120 км/час, можно получить дополнительно около 1 КВт, что для БМВ не проблема.

Источник статьи: http://www.autoezda.com/2014-07-01-16-12-30/%D1%83%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE-%D1%82%D0%BE%D0%BF%D0%BB%D0%B8%D0%B2%D0%BD%D0%BE%D0%B9-%D1%81%D0%B8%D1%81%D1%82%D0%B5%D0%BC%D1%8B/1211-energy-vuhlop.html

Энергия отработавших газов двигателя

Тепловые двигатели являются основным элементом когенерационных установок, они позволяют вырабатывать механическую энергию, которая в дальнейшем преобразуется в электрическую и тепловую энергию за счет отбора энергии от отработавших газов, охлаждающей жидкости и системы смазки. Эффективность энергоустановок, в первую очередь, зависит от степени преобразования энергии сгорания топлива в электрическую и тепловую энергию. Современные когенерационные установки имеют суммарный КПД около 85–90 %, причем тепловой энергии вырабатывается значительно больше, чем электрической. Электрический КПД установки ограничивается механическим КПД теплового двигателя и электрическим КПД генератора и преобразователя, что обуславливает его низкое значение по сравнению с тепловым КПД [2]. На рисунке 1 представлен энергетический баланс когенерационной установки с газовым двигателем внутреннего сгорания.

Рисунок 1. Энергетический баланс когенерационной установки с газовым двигателем

Современные направления развития систем рекуперации энергии отработавших газов когенерационных установок можно разделить по следующим направлениям:

- преобразование тепловой энергии в механическую:

- двигатель Стирлинга;

- машины, работающие по циклу Ренкина (паровому или органическому);

- преобразование тепловой энергии отработавших газов в электрическую:

- применение термоэлектрических генераторов;

- преобразование кинетической энергии отработавших газов:

- применение систем турбонаддува;

- применение силовых турбин;

- применение электрических машин в системах турбонаддува;

- применение электрических турбогенераторов [1].

Двигатель Стирлинга или двигатель внешнего сгорания обладает рядом преимуществ по сравнению с двигателями внутреннего сгорания. У него нет сложных топливных систем, он практически бесшумен, может работать на любом виде топлива или тепловой энергии, обладает высокой приспособляемостью, а также высоким теоретическим КПД 50 %. Современные двигатели Стирлинга применяют в качестве рабочего тела такие газы, как водород или гелий, что создает дополнительные трудности их эксплуатации.

Несмотря на все очевидные преимущества, двигатели Стирлинга обладают существенными недостатками для применения их в когенерационных установках:

- сложность в управлении и регулировке;

- сложность в обеспечении уплотнений рабочего тела;

- увеличенный размер радиатора;

- высокий удельный вес;

- трудность в повышении быстроходности;

- необходимость применений в качестве рабочего тела таких газов, как гелий и водород.

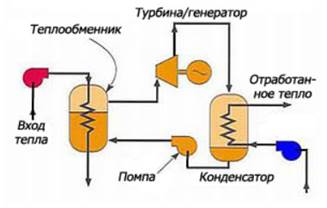

Еще одним способом увеличения КПД когенерационной установки является применение установок, работающих по циклу Ренкина. Технология, использующая экологически чистый цикл Ренкина, может работать на любом тепловом источнике с минимальной разницей температур 52 °С между источником тепла и теплоотводом. Установка, работающая по циклу Ренкина, содержит теплообменник, в котором подводимое тепло идет на нагрев рабочего тела и превращение его в газ. Газ (пар) поступает в турбину и вращает генератор, после чего пар попадает в конденсатор, где охлаждается и превращается в жидкость, после чего поступает обратно в первый теплообменник. Общая схема установки представлена на рисунке 1.

Рисунок 1. Общая схема установки

Компанией BMW была проведена работа по применению парового цикла Ренкина для увеличения эффективности двигателя внутреннего сгорания, однако вместо турбины и генератора был установлен модуль расширения, который передавал мощность на коленчатый вал. По данным BMW такая система позволяет снизить расход топлива до 15 % [8].

Термоэлектрический генератор позволяет преобразовать тепловую энергию в электрическую, принцип действия которых основывается на эффекте Пельтье. Компанией BMW был предложен вариант применения рекуперации отработавших газов для питания бортовой сети автомобиля. Рядом с системой выпуска размещается термоэлектрогенератор на основе теллурида висмута, который позволяет вырабатывать до 600 Вт мощности при высоких значениях температур отработавших газов [3, 10].

Достоинством элемента Пельтье являются:

- небольшие размеры;

- отсутствие каких-либо движущихся частей, а также газов и жидкостей;

- отсутствие механических частей;

- отсутствие шума.

К недостаткам элементов Пельтье относят:

- очень низкий коэффициент полезного действия;

- высокая стоимость элемента.

Однако, несмотря на низкий КПД, элементы Пельтье применяют для охлаждения различных приборов и в качестве генераторов для установок с большой мощностью для вырабатывания энергии бортовой сети установки.

Применение силовых турбин

Для повышения мощности и эффективности двигателей внутреннего сгорания, в основном для тяжелых двигателей, применяют силовые турбины, которые позволяют преобразовывать энергию отработавших газов в механическую, которая посредством редуктора или гидравлической передачи передается на коленчатый вал двигателя. Подобные системы применяют на своих двигателях фирмы Scania, Volvo, Cummins и др. В большинстве случаев силовые турбины устанавливаются на двигателях с турбонаддувом второй ступенью после колеса турбины. После прохождения отработавших газов через ступень турбины турбокомпрессора энергия и температура газов снижается, однако все же позволяет раскручивать колесо силовой турбины до 50–55 тысяч оборотов в зависимости от размера двигателя. Передачу крутящего момента обеспечивают с помощью редуктора посредством жесткой связи с коленчатым валом или применяют гидравлическую передачу. Около 20–25 % тепловой энергии теряется с отработавшими газами, применение силовой турбины позволяет преобразовать около 20 % тепловой энергии в механическую. Производитель Volvo заявляет об увеличении мощности двигателя до 10 % и увеличении эффективности на 5 %, а также снижении расхода топлива [4]. По данным Scania, применение силовых турбин позволяет снизить расход топлива до 5–10 % в зависимости от режима работы двигателя.

Компанией Daimler были проведены исследования дизельного двигателя с турбокомпрессором и последовательно-установленной осевой силовой турбиной. При мощности двигателя в 354 кВт на режиме полной нагрузки силовая турбина увеличивала мощность двигателя на 24 кВт, что составляет около 6.5 % [13].

Применение электрических машин в системах турбонаддува

В последнее время довольно много производителей начали заниматься вопросом оснащения турбокомпрессоров электрическими машинами. Компактный электрический турбокомпрессор подходит для двигателей с различными компоновками, что позволяет не вносить существенных изменений в конструкции существующих двигателей [7]. Применение электротурбокомпрессора позволяет снизить расход топлива до 10 %, а также избежать механических и гидравлических потерь по сравнению с силовыми турбинами [6]. Кроме того, если сравнивать с турбокомпаундными двигателями, у которых производительность компрессора является практически линейной зависимостью, то электрический турбокомпрессор ограничен лишь температурой отработавших газов и максимальной частотой вращения [9].

Компанией Mitsubishi Heavy Industries, Ltd была проведена исследовательская работа по оснащению тяжелого турбокомпрессора для судовых двигателей электрической машиной. Электрическая машина соединялась с турбокомпрессором посредством вала, за счет чего она могла как разгонять турбокомпрессор при необходимости, а также вырабатывать электрическую энергию. Данная конструкция электрического турбокомпрессора позволила регулировать частоту вращения турбокомпрессора для обеспечения заданного давления наддува, а также отбирать до 250 кВт электрической энергии при избытке мощности на валу турбокомпрессора, что составляет около 5 % от мощности двигателя [11].

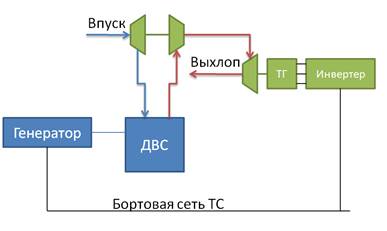

Применение электрических турбогенераторов

Помимо электрических турбокомпрессоров также проводятся исследования в области применения турбогенераторов. В качестве турбогенератора используется узел, состоящий из электрической машины и корпуса турбины с турбинным колесом, соединенные валом. Обсуждаются различные схемы подключения турбогенераторов [5], как последовательные, так и параллельные. В случае последовательного подключения турбогенератора после турбокомпрессора дополнительно используется обводная труба в обход турбогенератора, а также управляемая заслонка. Такая компоновка позволяет не создавать лишнего противодавления в системе выпуска, а также позволяет продолжить работу установки при поломке турбогенератора. Схемы подключения представлены на рисунке 3.

Рисунок 3. Схемы подключения турбогенератора: 1 – последовательная схема; 2 – параллельная

Одним из ведущих производителей сельскохозяйственной техники в США John Deere совместно с фирмой Caterpillar были проведены исследования по установке на турбодизельные двигатели турбогенератора для обеспечения электроэнергией бортовой сети и навесного оборудования. Схема системы фирмы John Deere представлена на рисунке 4.

Рисунок 4. Схема системы фирмы John Deere

В ходе работы был собран испытательный образец с установленным турбогенератором мощностью 50 кВт, инвертером и проведены испытания. Результаты испытаний показали следующие параметры эффективности:

- КПД турбины турбокомпрессора 85 %;

- КПД компрессора турбокомпрессора 78 %;

- КПД инвертера 95 %;

- КПД турбины турбогенератора 85 %;

- суммарный КПД установки 46 %.

Компания Bowman Power Group Ltd занимается разработкой турбогенераторов для дизельных генераторных установок на базе различных дизельных двигателей с турбонаддувом. После турбокомпрессора устанавливается турбогенератор с управляемым сопловым аппаратом для увеличения эффективности турбины. Установка турбогенератора позволяет снизить удельный эффективный расход топлива установки в целом до 7 %, а также повысить мощность на 15 %. Турбогенератор подключен к электрическому преобразователю, который позволяет получить на выходе заданные параметры напряжения в зависимости от требования заказчика [12].

На основании анализа современных научно-технических источников, проведенного в ходе выполнения научно-исследовательской работы, в которой были рассмотрены различные методы использования энергии отработавших газов двигателя, можно сделать следующие выводы:

1. Применение двигателя Стирлинга для рекуперации тепловой энергии отработавших газов двигателя, несмотря на высокую эффективность, осложняется большой металлоемкостью, массогабаритными характеристиками, дороговизной уплотнительных элементов и рабочего тела. Причем, в случае использования в качестве рабочего тела водорода, необходимо также обеспечивать установку системы контроля и безопасности.

2. Применение систем, работающих по циклу Ренкина, для когенерационных установок осложняется сложностью конструкции, большими размерами основных узлов, невозможностью применения в качестве рабочего тела воды в зонах с низкими температурами, где зачастую применяются энергоустановки.

3. Применение тепловой энергии для термохимического преобразования воды или углеводородного топлива в водород требует постоянно высоких значений температуры отработавших газов, а также дорогостоящих катализаторов. Применение подобного принципа для когенерационных установок, которые в большинстве применяют в качестве энергоустановок дизельные двигатели, становится невозможным из-за низкой температуры отработавших газов.

4. Применение систем турбонаддува для когенерационных установок является обычной практикой для большинства силовых агрегатов, за счет чего повышается мощность и эффективность двигателей. Современные турбокомпрессоры являются высокоэффективными агрегатами с управляемыми сопловыми аппаратами, которые позволяют достигнуть высоких значений эффективности.

5. Применение силовых турбин в качестве системы рекуперации энергии отработавших газов когенерационных энергоустановок ограничивается высокой ценой производства, а также сложностью и дороговизной редуктора, который передает мощность на коленчатый вал. Также проблемой применений силовых турбин для когенерационных установок является то, что на каждый двигатель должна быть разработана своя силовая турбина, своя компоновка.

6. Применение электрических машин в системах турбонаддува в качестве системы эффективного преобразования энергии отработавших газов в электрическую ограничивается тем фактом, что лишь небольшая область рабочих режимов позволяет работать электрической машине в качестве генератора, во всех остальных областях режимов электрическая машина либо не работает и создает дополнительную инерционную нагрузку, либо помогает раскручивать компрессорное колесо для повышения давления наддува.

7. На основании проведенного анализа применение электрических турбогенераторов в качестве системы эффективного преобразования энергии отработавших газов в электрическую является наиболее приемлемым вариантом, исходя из стоимости, габаритных размеров, удобства компоновки и эффективности.

Работа подготовлена в рамках государственного контракта № 14.516.11.0075 от «27» июня 2013 г. при финансовой поддержке Министерства образования и науки Российской Федерации.

Рецензенты:

Ерохов В. И., д.т.н., профессор, Московский государственный машиностроительный университет (МАМИ), г. Москва.

Фомин В. М., д.т.н., профессор, Российский университет дружбы народов (РУДН), г. Москва.

Источник статьи: http://science-education.ru/ru/article/view?id=10134