- Мир автомобилей Volkswagen

- Лазерная сварка кузова автомобиля.

- Как сваривают кузова Фольксвагенов и Шкод в Калуге

- Вкладывайте в технологии! — призывает нас реклама, подчеркивая преимущества лазерной сварки. А в чем ее преимущества? И есть ли они вообще? За ответами я отправился на завод Volkswagen в Калугу, где собирают Polo Sedan и новый Tiguan.

- Volkswagen Jetta

- Вкладывайте в комфорт

- Volkswagen Polo

- Вкладывайте в надежность

- Лазерная сварка – основа превосходного качества кузова

- Повышенная жесткость кузова

- 12 лет гарантии от сквозной коррозии

- Идеальное состояние поверхности автомобиля

- Высочайшая крепость шва

- Высочайшие характеристики кузова Volkswagen Polo обеспечивает лазерная сварка

- Что может лазер: сварка VW Polo в Калуге

Мир автомобилей Volkswagen

Лазерная сварка кузова автомобиля.

Лазерная сварка представляет собой полностью автоматический процесс получения высокопрочных сварочных соединений. Особенно это важно при соединении внешних панелей кузова, где требуется чистота сварочного шва, высокая прочность и небольшой перехлест панелей.

Последующая чистовая обработка по сравнению с другими видами сварки минимальна. Посредством лазерной сварки на автомобилях Volkswagen соединены боковые панели кузова с порожками и с верхней частью стоек кузова.

Полезное: Всем заинтересованным в украинской недвижимости будет полезен сайт Est.ua: Вся недвижимость Украины .

Преимущества:

— малая деформация;

— минимальная последующая обработка;

— герметичность шва;

— хорошее состояние поверхности под покраску;

— высокая прочность шва;

— вследствие небольшого перехлеста отсутствие коррозии.

Материал панелей расплавляется лазерным лучом. Панели свариваются одна с другой, при этом возможно при необходимости добавление материала сварочной проволоки. При использовании сварочной проволоки свариваемый шов защищается инертным газом для предотвращения химической реакции металла с элементами окружающего воздуха.

Лазерная сварка используется только для сварки стальных деталей. Поэтому нет необходимости в защите от контактной коррозии. В противном случае были бы использованы обычные методы защиты от коррозии.

Источник статьи: http://vwmir.ru/remont/lazernaya-svarka-kuzova-avtomobilya.html

Как сваривают кузова Фольксвагенов и Шкод в Калуге

Вкладывайте в технологии! — призывает нас реклама, подчеркивая преимущества лазерной сварки. А в чем ее преимущества? И есть ли они вообще? За ответами я отправился на завод Volkswagen в Калугу, где собирают Polo Sedan и новый Tiguan.

Непонятные иероглифы на фотографии — это не древние письмена, а тонкие срезы с кузовного шва, которые мне подарили заводские инженеры. Чтобы было удобнее разглядывать под микроскопом, их закрепили на пластиковой шайбе. Приглядитесь: детали кузовного проката — стального цвета, а медь — желтого. Почему не видно следов сварки?

Технарям известно, что сплошными швами кузов автомобиля сварить практически невозможно: сильный нагрев металла вызывает коробление. Поэтому варят точечно. Возьмем, например, стык крыши с боковинами. Обычно места контакта промазаны мастикой-герметиком, и всё это прикрыто декоративными накладками. Но Volkswagen не использует традиционную точечную сварку для крепления крыши. В ходу оригинальный метод, который называется лазерной пайкой. Стальные листы лишь нагревают лучом лазера, но не доводят до температуры плавления, а соединяет их расплавленная тем же лучом медная проволока.

Вот крышу фиксируют клеем на боковинах, уже приваренных к основанию, после чего собранный кузов отправляется в камеру, где происходит пайка. Процесс автоматизирован, я наблюдаю за ним на экране монитора — свечение лазера вредно для глаз. Внутри камеры смонтирован источник излучения, от которого по трем световодам лучи попадают в сварочно-лазерную голову. Там они собираются воедино и под прямым углом фокусируются на место соединения деталей. Еще в «голове» стоит автоматика для подачи медной проволоки к точке фокусировки. Плавное движение вдоль шва обеспечивает универсальный промышленный робот — «голова» закреплена на манипуляторе фирмы Fanuc или Kuka.

Перед окраской шов шлифуют. После механической обработки он получается таким гладким, что можно грунтовать и красить без выравнивания шпаклевочными составами. За рубежом так и делают. Но автомобили калужского производства — особенные. У нас учитывают жесткие условия эксплуатации и наносят-таки перед окраской тонкий слой герметика.

Ровная крыша без объемных сточных желобов и пластиковых накладок — не единственный и не главный плюс технологии. Вместо точек сварки автомобиль в нескольких критических местах получает сплошные герметичные швы, а значит — надежность и коррозионную стойкость соединений. Надо ли напоминать, что крепко соединенные детали — это высокая жесткость кузова и, следовательно, хорошая управляемость автомобиля, а также безопасность — как пассивная, так и активная? Есть у лазерной технологии и чисто производственные преимущества: более простой крой стальных листов в местах сопряжения, высокая скорость соединения деталей, уменьшение общего числа точек сварки, снижение массы кузова.

Лазерная пайка крыши применяется для всего модельного ряда автомобилей, выпускаемых в Калуге, — это не только Volkswagen, но и Skoda. У кроссовера Tiguan как старого, так и нового поколения паяные швы — еще и в обрамлении проема пятой двери: в местах, где боковины соединяются со сточными желобами задних стоек.

Лазер используют не только для пайки, но и для сварки. Тут медная проволока уже не нужна, поскольку луч разогревает стальные детали до температуры плавления. В этом случае закрепленная на промышленном роботе «голова» не делает сплошных швов. Если результат классической сварки напоминает точечный пунктир, то лазерный шов похож на штриховой пунктир. Чем он лучше? Соединение деталей получается более прочным. Такую сварку применяют в передних и задних проемах дверей кроссовера Tiguan.

Конечно, Volkswagen не монополист лазерных технологий в производстве кузовов. И пайка, и сварка используются, скажем, в кабриолете Volvo С70, который разрабатывался совместно с ателье Pininfarina. Заслуга Фольксвагена — в широком применении лазерных технологий в производстве массовых автомобилей. Какой кабриолет сравнится по объемам выпуска с малолитражками Volkswagen Polo или Skoda Rapid?

Неужели всё идеально и у передового способа соединения нет недостатков? Конечно, есть. Лазерные пайка и сварка — чисто заводские технологии, их нельзя воспроизвести в условиях сервиса. Если, не дай бог, понадобилась замена детали кузова, используют традиционные технологии — и в проемах дверей, и на крыше. Мастерам не позавидуешь: после окраски традиционный сварной шов должен быть внешне столь же аккуратным, как лазерный. Зато при покупке машины на вторичном рынке легко определить, побывал ли приглянувшийся Volkswagen в серьезной аварии, — если знаешь, какие швы сделаны на заводе с использованием лазера.

Еще один технологический нюанс относится только к пайке. Пока ее применяют лишь на относительно ровных швах. Посмотрите на фотографию проема пятой двери: пропаян только ровный участок. А там, где боковина сильно изгибается, есть щель, которую потом закроют герметиком. Но технология совершенствуется, и не за горами время, когда начнут паять швы сложной конфигурации. Другое дело, что сплошные швы нужны не везде. При нагрузках некоторых видов пунктирный шов будет держать, а сплошной может лопнуть. Поэтому будущее — за разнообразием способов соединения, за сочетанием традиционных и передовых технологий.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Источник статьи: http://4kolesa.mirtesen.ru/blog/43384731932/Kak-svarivayut-kuzova-Folksvagenov-i-SHkod-v-Kaluge

Volkswagen Jetta

Вкладывайте в комфорт

Volkswagen Polo

Вкладывайте в надежность

Лазерная сварка – основа превосходного качества кузова

Крепкий и надежный кузов автомобилей – предмет особой гордости Volkswagen.

Секрет прост: мы используем в соединении внешних панелей кузова полностью автоматизированную лазерную сварку.

Ощутите преимущества передовой технологии уже с первых минут за рулем Volkswagen.

Получите сертификат знатока лазерной сварки!

Повышенная жесткость кузова

Как известно, чем жестче кузов — тем точнее и комфортнее управление автомобилем. Лазерная сварка существенно повышает жесткость кузова и делает его устойчивым к нашему климату и дорогам.

12 лет гарантии от сквозной коррозии

При обычных сварках в обязательном порядке проводятся процедуры по защите от коррозии. Швы, полученные лазером, сплошные — а значит, максимально герметичны. Никаких дополнительных работ и проблем с коррозией – Volkswagen гарантирует!

Идеальное состояние поверхности автомобиля

Лазерная сварка обеспечивает минимальный перехлест панелей и оставляет после себя практически идеальное состояние поверхности. Отличная чистота сварочных швов не требует каких-либо подготовительных этапов для последующей покраски автомобиля.

Высочайшая крепость шва

Предельно малая деформация кузова во время эксплуатации – немаловажный аспект для деликатных конструкций автомобиля. Соединения стыков после лазерной сварки обладают высочайшей крепостью – а это залог долговечности использования деталей Вашего Volkswagen.

Источник статьи: http://cars.volkswagen.ru/iframe/value/

Высочайшие характеристики кузова Volkswagen Polo обеспечивает лазерная сварка

Некогда атрибут фантастических романов, а сегодня — обязательный этап многосложного процесса сборки Volkswagen Polo на Калужском заводе VW Group. Благодаря ей компактный автомобиль немецкого автоконцерна демонстрирует практически рекордные показатели статической жесткости кузова (то есть, высокие результататы теста на скручивание). Лазерная сварка Volkswagen Polo — гарантировала уникальные характеристики — 18 000 Н•м/град. Это блестящий результат, недостижимый для конкурентов.

Что же такое лазерная сварка и какие еще эффекты от нее? В первую очередь необходимо понимать отличие от точечной сварки. Ведь сегодня все операции технологического процесса сборки основных деталей кузова роботизированы. Десятки механических рук-манипуляторов и невообразимых конструкций в условиях абсолютнейшей чистоты и максимально рационального использования пространства просто танцуют над кузовом машины.

Плюсы лазерной сварки:

- Крепкий и жесткий кузов;

- Легкий кузов;

- Гарантия от сквозной коррозии;

- Удешевление сборки.

Лазерная сварка — это отдельная камера. Материал плавят лучом и панели свариваются одна с другой. При необходимости возможно добавление материала — медной сварочной проволоки. Шов защищается инертным газом для предотвращения химической реакции металла с элементами окружающего воздуха. В процессе с помощью нагретой до пластичного состояния проволоки приваривается крыша, и станция контроля геометрии кузова, на которой заняты четыре робота-измерителя. Каждый из них проверяет данные по 96 точкам. Компьютерный контроль качества. А есть и человеческий — выбранные в произвольном порядке только что вышедшие из сварочной камеры детали инструментом проверяют на жесткость шва.

Отличие лазерной и точечной — заметно не вооруженным глазом. Если шва нет — сварка лазерная, если есть — обычная точечная. След от нее остается всегда. Она еще и обязывает проводить процедуры по защите от коррозии. Ведь не гарантирует герметичность. Плюс требует маскировки — обычно пластиковыми элементами декора.

А после лазера нет необходимости дополнительной декорации швов. Кузов даже не приходится готовить под покраску. Такая сварка соединяет поверхности вплотную, практически без нахлеста и абсолютно ровно. Применяют специальное клеевое скрепление, которое предотвращает возникновение посторонних деформаций и шумов кузова. Невероятно крепкие швы — залог долговечности автомобиля. А жесткий кузов способствует лучшей управляемости автомобилем. Кроме того, Volkswagen Polo — это 12 лет гарантии от сквозной коррозии. Просто потому, что нет швов и ржавчине негде образовываться.

«Это те плюсы, которые клиент приобретает, выбирая автомобиль марки Volkswagen. Это те скрытые достоинства, которые дают моделям Volkswagen отличную управляемость, обеспечивают комфорт, долговечность и высокую стоимость на вторичном рынке. В том числе, благодаря высокой жесткости кузова, автомобили Volkswagen стабильно показывают в сравнительных тестах отличную управляемость, превосходя в этом многих конкурентов. Наши технологии создают ценность автомобиля для владельца, и именно владение автомобилем показывает, что ценность моделей Volkswagen выше, чем их цена», — прокомментировал руководитель марки Volkswagen в России Пьер Бутен.

Это одновременно и эстетично, и практично. Лишние этапы сборки убрали. В цене автомобиля они уже не заложены. А значит благодаря весьма сложной и не дешевой технологии Volkswagen Group удалось не поднять, а наоборот снизить конечную стоимость продукта. А в списке уникальных особенностей кузова еще и вес — 305 кг. Если же поставить Volkswagen Polo на весы без крыльев, дверей и люка — всего 231 кг. Одновременно легкий и необычайно крепкий. Пожалуй лучший в своем классе.

Источник статьи: http://www.avto25.ru/news/articles/2016/08/25/32054.html

Что может лазер: сварка VW Polo в Калуге

Как скрепить между собой два листа стали? Способов довольно много. Например, можно воспользоваться точечной сваркой, склеить, соединить с помощью заклепок, зафиксировать болтами или хитрым образом согнуть листы. Но если мы говорим о прочности, надежности и долговечности, то лазерной сварке и пайке, пожалуй, не будет равных. Чтобы узнать о технологии как можно больше, я направился на завод компании Volkswagen Group Rus в Калугу

«Не снимаем защитные очки во избежание попадания искр в глаз и ходим строго по пешеходной зоне!» — важное напутствие от моего проводника перед прогулкой по цехам завода. И словно в подтверждение сказанных слов, вплотную к безопасной зоне проехал автономный грузовой шатл, везущий за собой состав из тележек, под завязку нагруженных комплектующими. Сразу за ним, в сопровождении гитарного соло, звучащего на всю округу из одной-единственной колонки, выехал второй беспилотник. «О, мы специально включаем на них музыку, чтобы рабочие слышали их приближение», — пояснили мне в ответ на вздернутые от удивления брови.

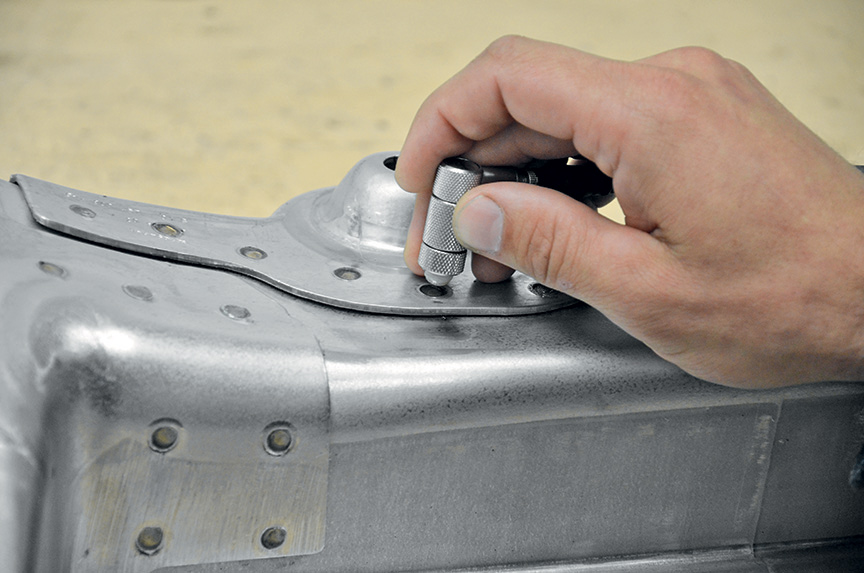

Установка панели крыши перед отправкой кузова в бокс лазерной пайки

Безопасность на калужском предприятии Volkswagen Group Rus, где трудятся порядка четырех тысяч сотрудников, вынесена на первое место. Обязательно ношение очков. На всей территории завода действуют правила дорожного движения. Автоматизированные тележки оснащены сенсорами, определяющими препятствия на пути, а производственная линия в кузовном цехе оборудована сканерами, останавливающими конвейер, если в неположенной зоне оказался человек.

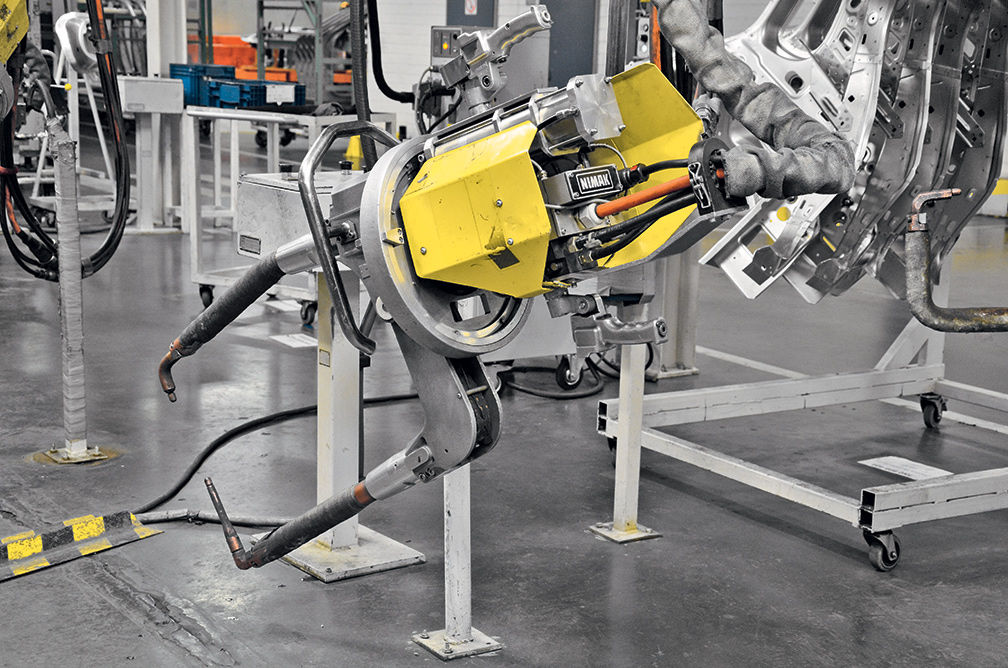

Роботы, оснащенные фотоэлементами, проверяют качество сваренной платформы

За две смены, каждая из которых длится восемь часов, на заводе собирают порядка 480 автомобилей. Это седан Polo, кроссовер Tiguan первого поколения и лифтбэк Skoda Rapid. А в скором времени к ним добавится и новый «Тигуан». Путь каждого автомобиля начинается с рулона оцинкованного металла, который нарезается и отправляется на штамповку. После штамповки детали поступают на производственную линию завода.

Беспилотные шатлы развозят по заводу детали

ИСКРЫ И МЕТАЛЛ

Работа в кузовном цехе кипит, замирая лишь на время обеденных перерывов. Роботы и люди собирают платформу автомобилей, боковины кузова и другие элементы, используя метод точечной сварки. Сборка начинается с днища. Выштампованные из листов оцинкованного металла детали соединяются, затем два электрода из сплава меди направляют электрический ток в одну точку, расплавляя металл и образуя шов. Таким образом, огромная энергия в течение микросекунды концентрируется в одной точке, не нагревая остальную часть листа.

Ультразвуковая экспертиза сварных точек требует от специалиста максимальной усидчивости и внимательности

Каждая собранная платформа проходит лазерное измерение. Помимо этого, контроль качества проверяется роботами, оборудованными фотоэлементами. Они определяют брак и передают данные специалисту, который оценивает деталь и принимает решение об утилизации. Стоит, правда, отметить, что с момента открытия завода таких дефектов, чтобы потребовалась утилизация, выявлено не было. В зависимости от модели, по каждому кузову делают порядка 50 фотографий. И все они хранятся в базе в течение десяти лет. Помимо контроля фотоэлементами, с производственной линии выборочно снимаются детали и отправляются на ультразвуковую экспертизу сварных точек. Обученный специалист, используя контроллер, проверяет ультразвуком порядка 100 точек в час. К примеру, на одном только «Тигуане» насчитывается 5166 сварных точек. Если из них не более 12 окажутся дефектными, то результат оценивается близким к идеальному.

Шов от лазерной сварки на боковине кузова кроссовера Tiguan

ЭТО ВСЕ ЗДОРОВО, НО ГДЕ ЖЕ ЛАЗЕР?

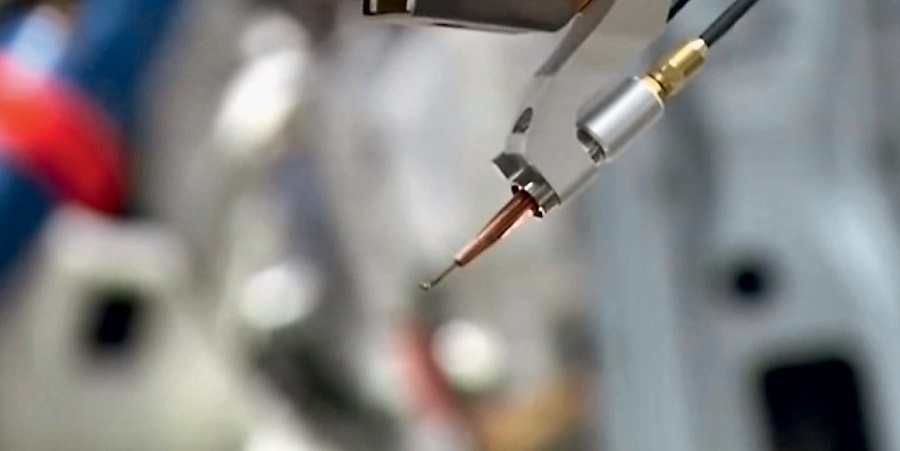

Лазерные сварка и пайка выходят на первый план, когда дело доходит до соединения боковин и верхних панелей кузова. Варят лазером боковины только для «Тигуанов», а пайку используют на всех собираемых моделях при соединении крыши и панели багажного отсека с боковинами кузова. Отличия между сваркой и пайкой в том, что в первом случае в результате нагрева металлы между собой перемешиваются. Что касается лазерной пайки, то здесь используется специальная тонкая медная нить. Лазерный луч калибруют таким образом, дабы его «талия» — самое узкое и, соответственно, самое горячее место — пересекалась с нитью в месте пайки. Происходит нагрев до температуры меньше температуры плавления металлов, а нить благодаря смачиванию накапливается в полость между метлами, скрепляя их. Пайка производится с точностью до 0,3 мм. В среднем, на каждом автомобиле, сходящем с конвейера, пять метров линий лазерной пайки.

Тонкая золотистая полоска лазерной пайки на крыше седана Polo

Сразу после пайки, как и на других участках конвейера, производится контроль качества. Роботизированная промышленная «рука», вооружившись фотоэлементами, изучает шов. Если вдруг находится изъян, за дело берется другой робот, который шлифовальной машинкой снимает незначительную часть латуни, делая шов гладким и чистым.

«Клещи» для контактной точечной сварки

Кроме того, экспертная группа выборочно изымает с производственной линии сваренные и спаянные лазером компоненты, чтобы изучить их в лабораторных условиях. Выбранные детали разрезаются на части и запекаются в шайбе из композитного материала. Затем изделие полируется и изучается под микроскопом. Наконец, уже в покрасочном цехе шов покрывают слоем герметика.

Устройство калибруют, чтобы тонкая медная нить пересекалась в месте пайки с «талией» лазерного луча

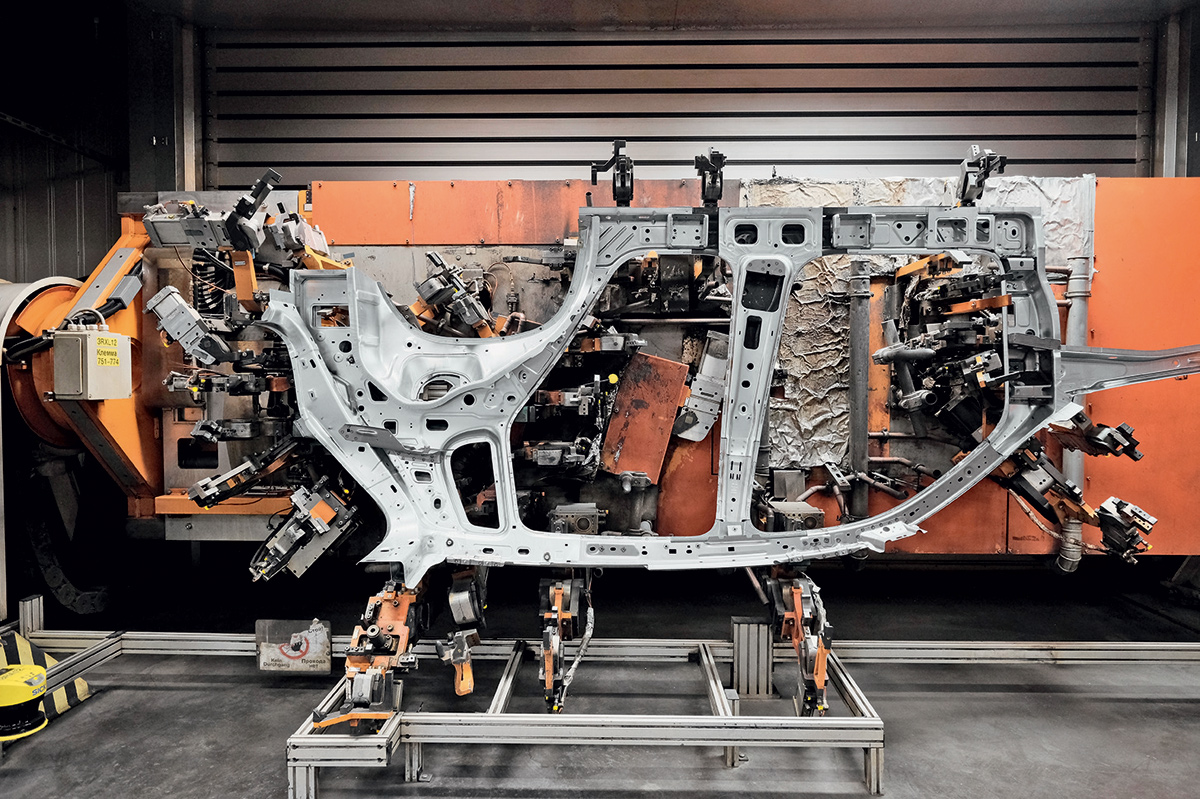

Эта технология применяется на калужском заводе «Фольксваген» с самого его открытия. На предприятии расположено 5 герметичных кабин для лазерной пайки и 4 для лазерной сварки. Все они питаются от отдельных энергоисточников. Процесс полностью автоматизирован. Присутствие человека внутри боксов во время работы категорически воспрещено из соображений безопасности. Но благодаря видеокамерам, установленным в боксах, сотрудники могут наблюдать за производством.

Множественные срезы пайки крыши седана Polo, запеченные в «шайбе» из композитного материала

Преимущество использования лазерной пайки при соединении крыши с боковинами кузова — в сплошном прочном шве, позволяющем наилучшим образом герметизировать стыки. Важно и то, что швы от лазерной пайки и сварки более долговечные, коррозиестойкие, обладают большим запасом прочности, не требуют тщательной обработки и затрачивают меньше времени в производстве, чем аналоги.

Боковина кузова Volkswagen Tiguan после лазерной сварки ждет, когда ее извлекут из бокса

Но есть и нюансы. Казалось бы, раз лазерные швы эстетичны, надежны и прочны, то почему бы не расширить использование технологии на весь процесс сборки кузова? Ведь на данный момент, несмотря на наличие девяти лазерных кабин, основные работы по сварке деталей кузова ведутся контактной точечной сваркой, производимой как роботами, так и людьми. Теоретически увеличить объем сварки посредством лазера можно, закупив и установив больше дорогостоящего оборудования, но тогда производство станет нерентабельным. Сейчас лазер применяется настолько, насколько это необходимо как с экономической, так и с производственной точки зрения.

Как бы там ни было, после кузовного цеха кузов автомобиля отправляется в покрасочный. Там его погружают и проворачивают на 360 градусов в ваннах, где происходит процесс катафорезного грунтования, чтобы ни одна деталь не осталась «голой». Затем автомобилю придают цвет, распыляя внутри и снаружи краску. Доля человеческого труда при окраске есть, но она минимальна. Окрашенный кузов сушится, а после отправляется в распределительную зону, где ожидает своей очереди попадания на конвейер в монтажный цех. Впереди еще «свадьба» — соединение кузова с двигателем, коробкой и шасси, монтаж комплектующих, тесты и различные проверки, прежде чем автомобиль покинет завод.

Источник статьи: http://5koleso.ru/articles/garazh/chto-mozhet-lazer-svarka-vw-polo-v-kaluge/