- Устройство автомобилей

- Устройства и приборы высокого давления

- Форсунки дизельного двигателя

- Назначение форсунок и требования к ним

- История изобретения форсунки

- Принцип действия многодырчатой форсунки

- Устройство многодырчатой форсунки

- Устройство однодырчатой штифтовой форсунки

- Автомобильный справочник

- для настоящих любителей техники

- Форсунки дизельного двигателя

- Форсунки дизельного двигателя с электромагнитным клапаном

- Форсунка закрыта (положение покоя)

- Открытие форсунки (начало впрыска)

- Форсунка полностью открыта

- Закрытие форсунки (конец впрыска)

- Варианты форсунок с электромагнитным клапаном

- Управление форсункой с электромагнитным клапаном

- Пьезоэлектрическая форсунка дизельного двигателя

- Принцип действия сервоклапана форсунки

- Принцип действия гидравлического толкателя форсунки

Устройство автомобилей

Устройства и приборы высокого давления

Форсунки дизельного двигателя

Назначение форсунок и требования к ним

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок. Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т. е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

- обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) – 30…50 мкм;

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые.

Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой.

Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин.

В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания — Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями».

В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

Принцип действия многодырчатой форсунки

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В.

Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа.

Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

Устройство многодырчатой форсунки

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами.

Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания.

Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло.

Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса.

Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

Источник статьи: http://k-a-t.ru/dvs_pitanie/66-dizel_forsunka/

Автомобильный справочник

для настоящих любителей техники

Форсунки дизельного двигателя

Форсунка, это механический распылитель жидкости или газа, управляемый механически или электромагнитным клапаном. Форсунка используется для распыления топлива в инжекторных системах подачи топлива. Они осуществляют распыление за счет высокого давления топлива при распределенном и непосредственном впрыске топлива. Вот о том, как устроена форсунка дизельного двигателя, мы и поговорим в этой статье.

Форсунки дизельного двигателя с электромагнитным клапаном

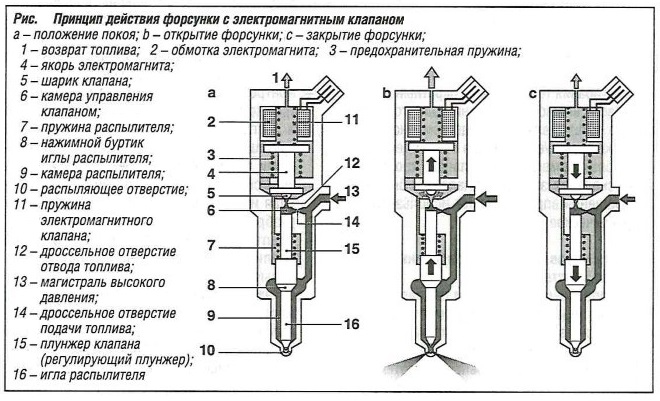

Форсунка с электромагнитным клапаном включает несколько функциональных модулей: распылитель, гидравлическая сервосистема и электромагнитный клапан.

Из магистрали высокого давления (см. рис. а, «Принцип действия форсунки с электромагнитным клапаном» ) топливо по впускному каналу поступает к

распылителю и далее через дроссельное отверстие подачи топлива в камеру управления клапаном. Камера управления клапаном может через дроссельное отверстие подачи топлива соединяться электромагнитным клапаном с линией возврата топлива.

Во время работы двигателя и насоса высокого давления форсунка может находиться в одном из четырех положений. Рабочие положения форсунки определяются балансом сил, воздействующих на компоненты форсунки. Пружина форсунки закрывает форсунку, когда двигатель не работает, и давление в топливной рампе отсутствует (положение покоя).

Форсунка закрыта (положение покоя)

В положении покоя форсунка закрыта (см. рис. а, «Принцип действия форсунки с электромагнитным клапаном» ). Пружина электромагнитного клапана прижимает шарик клапана к седлу дроссельного отверстия подачи топлива. При этом величина давления в камере управления клапаном повышается до давления в топливной рампе. Такое же давление присутствует в камере распылителя. Силы, воздействующие на торцевые поверхности управляющего плунжера (давление в топливной рампе и усилие пружины распылителя) удерживают иглу распылителя в закрытом положении, преодолевая открывающее усилие, воздействующее на нажимной буртик иглы.

Открытие форсунки (начало впрыска)

Форсунка находится в положении покоя. В обмотку электромагнитного клапана подается «пусковой ток». Это вызывает очень быстрое открытие электромагнитного клапана (см. рис. b, «Принцип действия форсунки с электромагнитным клапаном» ). Требуемое высокое быстродействие достигается за счет подачи на обмотку клапана высокого напряжения.

Возникающая электромагнитная сила превышает усилие пружины электромагнитного клапана. Якорь электромагнита поднимает шарик клапана из седла и открывает дроссельное отверстие отвода топлива. Через короткое время ток в обмотке снижается до величины тока удержания. Когда дроссельное отверстие отвода топлива открыто, топливо поступает из камеры управления клапаном в полость над ней, и по возвратному топливопроводу возвращается в топливный бак. Дроссельное отверстие подачи топлива препятствует полной компенсации давления, в результате чего давление в камере управления клапаном снижается. Давление в камере управления клапаном падает ниже давления в камере распылителя, которое остается таким же, как давление в топливной рампе. Понижение давления в камере управления клапаном вызывает уменьшение усилия, воздействующего на управляющий плунжер, в результате чего игла распылителя поднимается, и форсунка открывается. Начинается впрыск топлива.

Форсунка полностью открыта

Скорость перемещения иглы распылителя определяется разностью потоков топлива, протекающих через дроссельные отверстия отвода и подачи топлива. Управляющий плунжер достигает крайнего верхнего положения и упирается в подушку из топлива (гидравлический Упор). Эта подушка создается потоком топлива между дроссельными отверстиями подачи и отвода топлива. Распылитель форсунки полностью открыт. Топливо впрыскивается в камеру сгорания под давлением, близким к давлению в топливной рампе.

Баланс сил в форсунке на этой стадии аналогичен балансу сил на стадии открытия. При данном давлении в системе количество впрыскиваемого топлива пропорционально продолжительности открытого состояния электромагнитного клапана. При этом оно совершенно не зависит от скорости вращения Пленчатого вала или насоса.

Закрытие форсунки (конец впрыска)

Когда электромагнитный клапан обесточивается, пружина сдвигает якорь электромагнита вниз, и шарик клапана закрывает дроссельное отверстие отвода топлива (см. Система впрыска топлива Common Rail). Когда дроссельное отверстие отвода топлива закрывается, давление в камере управления через дроссельное отверстие подачи топлива снова возрастает до величины давления в топливной рампе. Это вызывает увеличение усилия, воздействующего на управляющий плунжер. Усилие, создаваемое давлением в камере управления, и усилие пружины превышают усилие, воздействующее на иглу распылителя, и игла распылителя закрывает форсунку. Скорость, с которой закрывается игла, определяется потоком топлива через дроссельное отверстие подачи топлива. Когда игла прижимается к седлу, перекрывая таким образом отверстие распылителя, цикл впрыска заканчивается.

Этот косвенный метод используется для перемещения иглы распылителя при помощи гидравлической сервосистемы, поскольку усилия, требуемые для быстрого открытия, не могут быть созданы только электромагнитным клапаном. Топливо, требуемое для управления, проходит через дроссельные отверстия камеры управления и возвращается в топливный бак.

Варианты форсунок с электромагнитным клапаном

Имеются два варианта форсунок с электромагнитным клапаном:

- Форсунки с нагруженным давлением шаровым клапаном (усилия, действующие на клапан, направлены противоположно прилагаемому давлению в топливной рампе);

- Форсунки со скомпенсированным по давлению клапаном (усилия, действующие на клапан, практически не зависят от давления в топливной рампе).

Производители форсунок предлагает форсунки со скомпенсированным по давлению клапаном для дизельных двигателей легковых автомобилей, рассчитанные на давление в топливной рампе до 1600 бар. При помощи таких клапанов можно обеспечить выполнение требований, предъявляемых к форсункам современных дизельных двигателей, поскольку максимальное сечение открытого клапана может быть получено также при давлениях свыше 1600 бар в целях обеспечения гидравлической стабильности сервоклапана, при помощи которого регулируется величина подъема иглы. Кроме того, при высоком давлении в топливной рампе величина подъема иглы значительно уменьшается, что позволяет достигнуть требуемого быстродействия при давлениях впрыска свыше 1600 бар и снизить чувствительность клапана к внешним возмущающим воздействиям. За счет высокого быстродействия обеспечиваются минимальные допустимые интервалы между двумя последовательными впрысками. Также может быть снижена потребляемая электромагнитным клапаном электрическая мощность.

Управление форсункой с электромагнитным клапаном

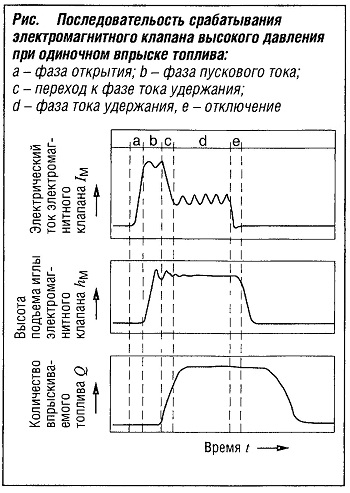

Последовательность управления форсункой с электромагнитным клапаном может быть разделена на пять стадий (см. рис. «Последовательность срабатывания электромагнитного клапана высокого давления при одиночном впрыске топлива«; приведенные ниже детали относятся к форсунке с нагруженным давлением шаровым клапаном; для скомпенсированных по давлению клапанов достаточны небольшие значения тока).

В течение фазы пускового тока на электромагнитный клапан подается напряжение аккумуляторной батареи, что способствует быстрому открытию клапана. Регулятор тока ограничивает величину пускового тока приблизительно до 20 А.

С целью снижения энергопотребления электронного блока управления и форсунок, после открытия форсунки величина тока снижается приблизительно до 13 А (ток удержания). Высвобождающаяся при этом энергия используется для зарядки бустерного конденсатора.

При отключении тока для закрытия электромагнитного клапана, избыточная энергия также используется для зарядки бустерного конденсатора. Зарядка конденсатора осуществляется при помощи инвертора, встроенного в электронный блок управления. Энергия, израсходованная во время фазы открытия, восполняется в начале стадии подачи пускового тока до достижения напряжения, требуемого для открытия электромагнитного клапана.

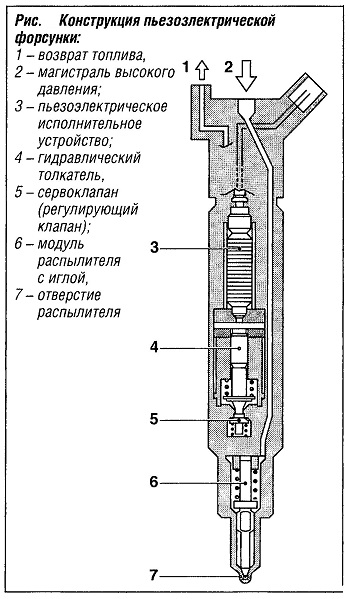

Пьезоэлектрическая форсунка дизельного двигателя

Конструкция пьезоэлектрической форсунки включает ряд основных модулей, показанных на схематическом изображении (см. рис. «Конструкция пьезоэлектрической форсунки» ):

- Модуль исполнительного устройства; гидравлический толкатель;

- Модуль управления сервоклапаном;

- Модуль распылителя.

Аналогично форсунке с электромагнитным клапаном, для активации впрыска управляющий объем топлива выпускается через клапан. Однако, пьезоэлектрическая форсунка не содержит точек утечки топлива из контура высокого давления в контур низкого давления. Результатом является повышение гидравлической эффективности всей системы.

Количество впрысков топлива в течение одного цикла впрыска может достигать пяти и более, и таким образом, может быть адаптировано к условиям работы двигателя, когда максимальное возможное количество впрысков уменьшается в верхней части диапазона частоты вращения коленчатого вала.

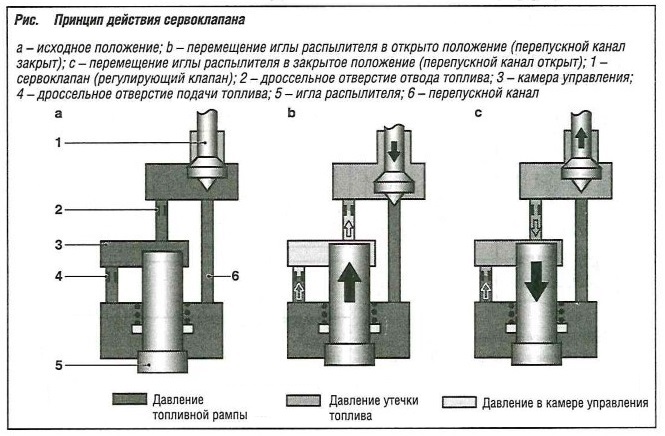

Принцип действия сервоклапана форсунки

Сервоклапан осуществляет непрямое управление иглой распылителя пьезоэлектрической форсунки. Желаемое количество впрыскиваемого топлива задается с учетом преобладающего давления в топливной рампе, которое регулируется посредством изменения продолжительности активации клапана. В деактивированном состоянии исполнительное устройство находится в исходном положении, и сервоклапан закрыт (см. рис. а, «Принцип действия сервоклапана» ), т.е. секция высокого давления отделена от секции низкого давления. Распылитель остается закрытым под действием давления в топливной рампе, равному давлению в камере управления.

При срабатывании исполнительного устройства сервоклапан открывается и перекрывает перепускной канал (см. рис. b, «Принцип действия сервоклапана» ). Возникновение потока топлива между дроссельными отверстиями подачи и отвода топлива вызывает понижение давления в камере управления, и сопло открывается. Объем топлива в камере управления через сервоклапан перетекает в контур низкого давления, а оттуда возвращается в топливный бак.

Чтобы начать процесс закрытия форсунки, напряжение, поданное на исполнительное устройство, отключается, и сервоклапан закрывается, одновременно открывая перепускной канал. Камера управления снова заполняется топливом (впускные и выпускные дроссельные отверстия меняются местами), и игла снова закрывает распылитель. Процесс впрыска заканчивается, как только игла распылителя достигает седла.

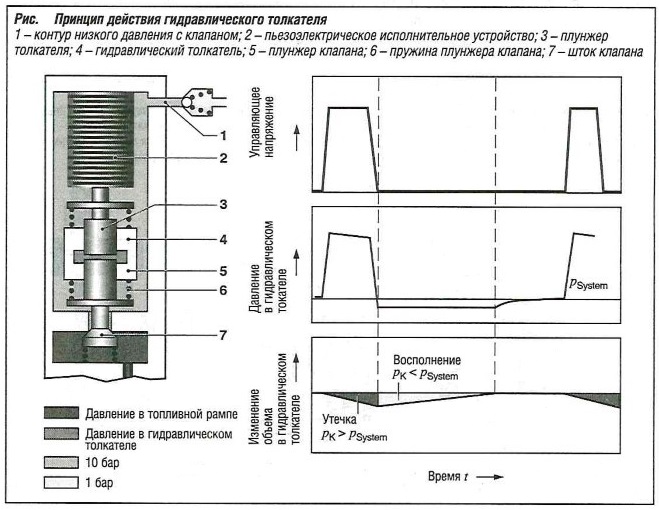

Принцип действия гидравлического толкателя форсунки

Еще одним важным компонентом пьезоэлектрической форсунки является гидравлический толкатель (см. рис. «Принцип действия гидравлического толкателя» ). Он обеспечивает компенсацию изменений длины металлических и керамических компонентов (например, вызванных различными коэффициентами температурного расширения металла и керамики или сжимающими усилиями, воздействующими на корпус держателя). В то же время он осуществляет преобразование величины рабочего хода и усилия исполнительного устройства до уровней, требуемых на стороне клапана. Соотношение преобразования определяется диаметрами плунжеров толкателя и клапана.

Модуль исполнительного устройства и гидравлический толкатель погружены в поток дизельного топлива, который проходит через контур низкого давления и находится под давлением около 10 бар. Когда исполнительное устройство деактивировано, давление в гидравлическом толкателе находится в равновесии с внешним давлением, и гидравлический толкатель не прилагает каких-либо усилий к штоку клапана. Изменения длины, вызванные изменениями температуры или сжимающими усилиями, воздействующими на корпус держателя, компенсируются за счет небольших потоков утечки топлива через зазоры в направляющих двух плунжеров. Это обеспечивает постоянное соединение исполнительного устройства и переключающего клапана.

Для осуществления впрыска топлива на исполнительное устройство подается напряжение величиной 110-160 В. Это вызывает повышение давления в гидравлическом толкателе и возникновение усилия, воздействующего на шток клапана. Если это усилие превышает закрывающее усилие давления в топливной рампе, переключающий клапан открывается. За счет более высокого давления в толкателе по сравнению с внешним давлением, через зазоры в направляющих плунжеров из толкателя в контур низкого давления форсунки (10 бар) протекает небольшой поток утечки. Даже когда гидравлический толкатель повторно приводится в действие в течение цикла сгорания топлива общей продолжительностью до двух миллисекунд, это не оказывает влияния на функцию впрыска топлива.

По окончании процесса впрыска происходит восполнение количества топлива, утекшего из гидравлического толкателя. При этом топливо поступает через зазоры в направляющих плунжеров в обратном направлении. При этом пружина плунжера клапана создает внутри гидравлического толкателя разрежение относительно давления в окружающем пространстве. Величины зазоров и уровень низкого давления выбраны таким образом, чтобы гидравлический толкатель успел полностью заполниться топливом перед началом следующего цикла сгорания топлива.

Источник статьи: http://press.ocenin.ru/forsunki-dizelnogo-dvigatela/