- Промышленные компоненты КАМАЗ

- Презентации по продукции диверсификации завода двигателей ПАО «КАМАЗ»: РУС, EN

- Продукция и услуги

- Завод двигателей

- Линейка двигателей производства KAMAZ

- Современные двигатели KAMAZ по своим технико-экономическим показателям соответствуют двигателям ведущих мировых производителей и имеют лучшие массогабаритные параметры

- Наши работы

- Самое время оценить ваш проект

- Как делают кабины и двигатели для КамАЗов нового поколения

- Производство и выпуск двигателей завода КАМАЗ

Промышленные компоненты КАМАЗ

Реализует полный технологический цикл производства

дизельных и газовых двигателей многоцелевого назначения,

силовых агрегатов, сцеплений, коробок передач и запасных

частей к ним.

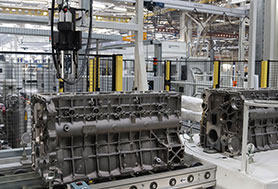

Завод двигателей изготавливает продукцию на высокотехнологичных станках и линиях, сборочном, окрасочном, сварочном, металлорежущем оборудовании, термоагрегатах, автоматических гальваноавтоматах.

Презентации по продукции диверсификации

завода двигателей ПАО «КАМАЗ»: РУС, EN

Продукция и услуги

Двигатели и силовые агрегаты

Автокомпоненты: коробка передач,

раздаточная коробка, сцепления и др.

Завод двигателей

сотрудничает с производителями техники

различного назначения,

занимается созданием комплектаций двигателей и

силовых агрегатов в соответствии с требованиями заказчика,

разрабатывает детали и узлы,

оказывает услуги промышленного характера

(термическая и гальванообработка, механообработка).

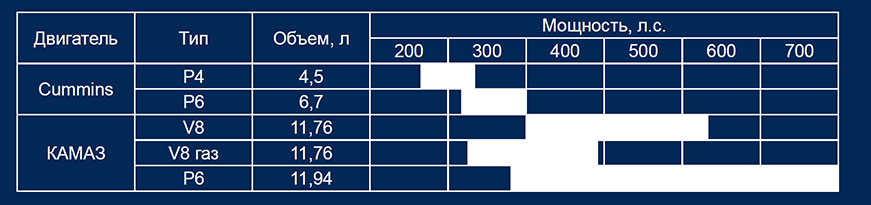

Линейка двигателей производства KAMAZ

Современные двигатели KAMAZ по своим технико-экономическим показателям соответствуют двигателям ведущих мировых производителей и имеют лучшие массогабаритные параметры

Рядные 6-цилиндровые

дизельные двигатели объемом

11,95 л, мощностью от 380 до 750

л.с. с параметрами Евро-5

Двигатель V8, газовый

Двигатель V8, промышленный,

для дизельных и газопоршневых

энергоустановок. От 60 до 200 кВт.

Коробка передач ZF

Коробки передач совместного

предприятия «ЦФ КАМА»

г. Набережные Челны

ZF Ecomid-9S1310, 9S1315

ZF Ecosplit-16S1820, 16S1825

Коробки передач KAMAZ

5-ступенчатые модели 141, 142

10-ступенчатые модели 151, 152,154

Раздаточная коробка KAMAZ

Раздаточная коробка РК 6522 для

полноприводных автомобилей

большой грузоподъёмности полной массой 30–40 т с двигателями 320–420 л.с.

Наши работы

Завод двигателей города Набережные Челны изготавливает продукцию, используя высокотехнологичные станки и линии, сборочное, окрасочное, металлорежущее, сварочное оборудование, а также автоматические гальваноавтоматы и термоагрегаты. Одним из приоритетных направлений завода является изготовление силового агрегата КАМАЗ, привода силового с двигателем КАМАЗ и автокомпонентов (коробка передач, раздаточная коробка, сцепления и другое). Современные двигатели KAMAZ по своим технико-экономическим показателям соответствуют двигателям ведущих мировых производителей и имеют лучшие массогабаритные параметры. Помимо этого, мы создаём комплектации двигателей и силовых агрегатов в соответствии с требованиями заказчика. Современное оборудование позволяет выпускать качественную продукцию по выгодным ценам.

Если вы хотите заказать силовой агрегат КАМАЗ или привод силовой с двигателем КАМАЗ, вы можете обратиться по контактам, указанным ниже, или заполнить форму обратной связи.

Самое время оценить ваш проект

Получите быструю оценку работ и детальный расчет. Оставьте

контакты, и мы свяжемся с вами в ближайшее время.

Источник статьи: http://industrial-kamaz.ru/products/zavod-dvigateley/

Как делают кабины и двигатели для КамАЗов нового поколения

Обзоры 05.06.2019 9

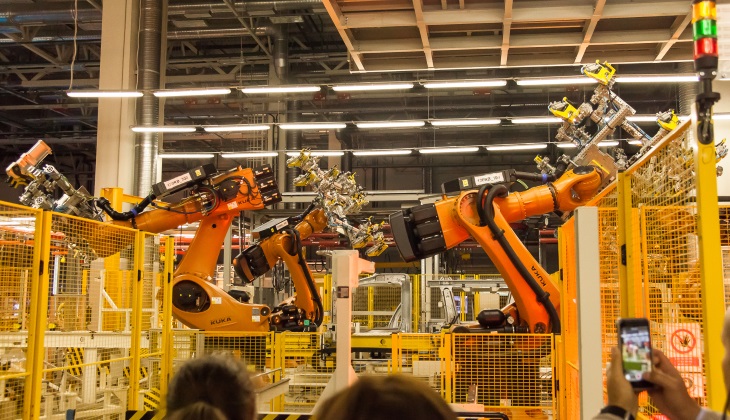

В последних числах мая в Набережных Челнах официально запустили завод совместного предприятия КамАЗа и «Даймлера» по производству каркасов кабин для грузовиков КамАЗ-54901 и Mercedes Actros. Планируемая мощность — 55 тысяч кабин в год с долями российской и немецкой модели 80 и 20% соответственно. Соотношение не фиксированное и может меняться в зависимости от потребностей участников партнёрства.

Мероприятие прошло под лозунгом «The future is already here» — «Будущее уже здесь». Как заявляют представители предприятия, завод, заложенный в марте 2016 года, является самым современным и экологичным в мире. Инвестиции в завод составили около 200 млн евро, он занимает территорию 72 тысчи квадратных метров и обеспечит работой до 700 человек при уже упомянутой мощности в 55 тысяч кабин в год. К таким показателям планируется прийти к 2024 году.

На заводе «трудятся» 106 роботов

Начинается процесс, конечно, со склада деталей. Стеллажи находятся максимально близко к друг другу, строго настолько, чтобы между ними проходил специальный погрузчик. Детали грузят на специальные самоходные тележки и транспортируют в кузовной цех. К слову, локализация даже сейчас весьма достойная. Как отмечают представители компании, они в первую очередь стремились уйти от ввоза тех деталей, которым тяжело даётся транспортировка. Поэтому все видимые внешние кузовные детали уже производятся у нас. Сталь, из которой они штампуются, тоже российская. Была проведена большая работа с поставщиками для её соответствия всем высоким стандартам концерна Daimler.

Далее детали поступают в кузовной цех. Его конфигурацию представители Даймлер-Камаз сравнивают с рыбьим хребтом, то есть основная линия располагается посередине, а детали поступают с двух сторон. Кроме сварки в кабине применяется также склейка (клей подаётся подогретым до 48 градусов). Все процессы выполняются роботами KUKA и контролируются компьютером. Кроме того, качество сварки проверяется ультразвуком. Объёмы проверки с окончательной отладкой процессов и выходом на проектную мощность обещают уменьшиться. Точность изготовления такая, что отклонение каждого из размеров собранного каркаса кабины (длины, ширины и высоты) от номинала не должно превышать 1,5 мм. Если условие не соблюдается, кабину отправляют в лабораторию, где тщательно обмеряют сканером с использованием оптики Zeiss.

Результат в виде трёхмерной модели с цветовой индикацией (зелёный – хорошо, красный – плохо) отображается на мониторе. Если отклонения подтверждаются, кабину признают негодной и утилизируют, причём происходит это очень редко. При планируемых объёмах отбраковка даже одной-двух кабин в год – это много. При этом на производстве не забыта и разумная экономия. Наконечники, которыми роботы сваривают детали, в процессе работы «затупляются», то есть площадь контакта становится слишком большой. Такие наконечники не выбрасывают, а затачивают (под контролем компьютера) и снова устанавливают на робота. Таким образом, один наконечник может быть использован до трёх раз.

Сваренный и склеенный каркас кабины поступает в окрасочный цех. В нём действуют строгие правила чистоты. Каждый входящий должен надеть комбинезон, плотно закрывающий руки, ноги и голову. Технологии также применены самые современные. Линия окраски знаменитой марки Durr. Первый этап – катафорезное грунтование с погружением в 12 ванн. Внутри ванны кабина проводит 60 секунд. Одна из самых интересных стадий — окраска. Она осуществляется по схеме «мокрым по мокрому», то есть на ещё не высохший грунт наносится краска. При этом экономятся и время, и деньги. Кстати, существует 8 основных и 20 специальных цветов. В течение месяца могут подобрать и индивидуальный оттенок. Вентиляция в окрасочной камере выполнена с применением фильтров из бумаги и картона, которые задерживают частицы краски.

Отработанные фильтры затем сжигают. Такой способ гораздо меньше вредит природе, чем традиционная очистка воздуха при помощи воды, и, опять же, снижает издержки. Только потом кабина поступает в печь для сушки. Туда периодически отправляют «контрольную» кабину, под завязку набитую датчиками температуры, чтобы иметь полное представление о том, как проходит сушка. Проверка качества окраски проводится под ярким светом в специальной камере, после чего на часть сварочных швов вручную, при помощи пистолета и кисти, наносится герметик.

Готовые каркасы уходят либо на КамАЗ, либо на линию сборки «Мерседесов». Весь процесс изготовления кабины и, соответственно, её качество для российской и немецкой модели абсолютно идентичны. КамАЗ рассчитывает устанавливать её на свои автомобили в течение 15-20 лет.

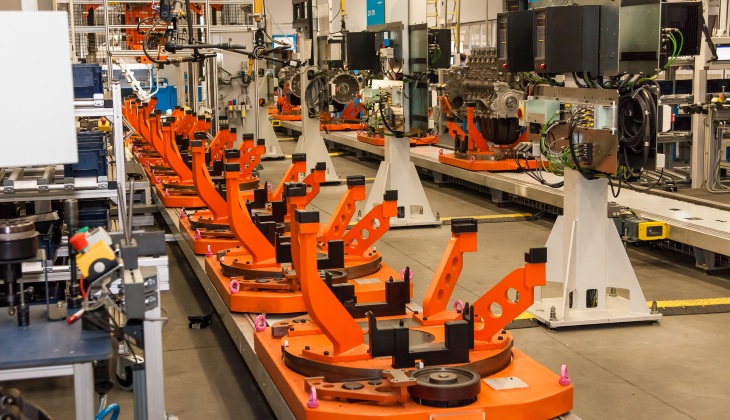

На заводе двигателей немного другой подход. Не так давно здесь, по соседству с линиями сборки «Камминсов» и родных камазовских «восьмёрок» появилась ещё одна, уже под новый рядный шестицилиндровый мотор для КамАЗа-54901. Здесь, в отличие от завода каркасов, предпочли не загромождать её роботами, а пошли по пути максимально подробного расписывания действий для операторов, чтобы исключить их ошибки. То есть когда двигатель приходит на очередной пост, компьютер сообщает человеку, какой инструмент нужно взять, куда поставить деталь и с каким моментом затянуть крепёж, а после выполнения операции информация о ней останется в компьютере, таким образом, об уже собранном двигателе будет известно буквально всё.

Поставщиками оборудования выступили такие гиганты, как Siemens, Thyssenkrupp, Atlas Copco. Пока конвейер довольно короткий, поэтому на каждом посту приходится выполнять по несколько операций. На данный момент выпущено чуть более семидесяти двигателей, во втором полугодии предусматривается выход на мощность 200 моторов в месяц с достижением показателя 1000 штук за 2019 год. В планах – удлинение линии, уменьшение количества операций на каждом посту и дальнейшее увеличение количества выпускаемых двигателей. Пока озвучивают проектную мощность на уровне 12 000 двигателей в год, но обещают и наращивание по необходимости.

Сам двигатель не менее интересен. КамАЗ предпочёл не покупать лицензию или что-то копировать, а разработал новый агрегат совместно с компанией Liebherr. За основу был взят шестицилиндровый рядный мотор Lieherr D946, но существенно переработан, в первую очередь, в направлении облегчения, так как исходник предназначался для строительной техники, а не магистрального тягача, и не особо-то беспокоился о своём лишнем весе. В результате получился мотор на чугунном блоке с мокрыми гильзами и чугунными четырёхклапанными отдельными головками. Всё ради надёжности и ремонтопригодности.

К слову, о надёжности. Производитель заявляет внушающий уважение ресурс в полтора миллиона километров и межсервисный интервал 150 тысяч километров или один год. Правда, последний параметр касается эксплуатации по дорогам класса «А» (иначе говоря, магистралям, для которых и предназначен первенец нового семейства). В более жёстких условиях обслуживать автомобиль, очевидно, придётся почаще. Токсичность выхлопа вписывается в нормы Евро-5. Уже сейчас локализация очень обширная и не затрагивает лишь топливную аппаратуру и турбину.

Вообще, камазовский Р6 это не один двигатель, а целое семейство, представители которого тотально унифицированы и отличаются, в основном, прошивкой блока управления. Диаметр цилиндра и ход поршня всегда одни и те же, 130 и 150 мм соответственно (рабочий объём 11,946 л), а мощность и крутящий момент уже на любой вкус. Младшая модификация (910.14) выдаёт 380 л. с. при 1900 об/мин и 1715 Нм при 1300 об/мин, старшая (910.10) – 550 и 2540 при тех же оборотах. Впрочем, есть и ещё один вариант, стоящий особняком. Развивать он должен около 700 сил, а помогает ему в этом уже не одна турбина, а две, работающие последовательно.

В целом, то, что происходит с КамАЗом, не может не радовать. Пусть модель 54901 и имеет каркас кабины от «Актроса» (в чём уже нет ничего зазорного, так как кабина современная и попросту очень достойная), но он оброс оригинальными внешними панелями, заполучил свой интерьер, всё это приводится в движение вновь разработанным двигателем, да ещё и выпускается у нас (а не просто собирается). Надеемся, дальше будет только лучше!

Источник статьи: http://wroom.ru/news/9839

Производство и выпуск двигателей завода КАМАЗ

Производство и выпуск новых двигателей КАМАЗ 740 и моделей Евро осуществляется сегодня огромными темпами, ведь дизельные моторы Камского гиганта очень востребованы.

На заводе по изготовлению двигателей ПАО «КАМАЗ» в Набережных Челнах празднуют сороковую годовщину с момента появления первого камазовского двигателя.

Российское моторостроение было выведено на новый уровень развития 4 декабря в 1975 году. Как отметил начальник арматурно-сборочного цеха, именно двигатель КАМАЗ 740 произвел революцию в автостроении на территории СССР. Переход автомобильного парка страны с бензиновых агрегатов на дизельные, упростило процесс сервисного обслуживания, внесло экономию и надежность в процесс эксплуатации автомобилей. Выпуск дизельных моторов кардинально изменило будущее автомобилестроения.

Первые двигатели КАМАЗ 740.10 собирались вручную. Все детали и узлы перемещались по территории цеха без использования современных технологий. Лишь через время была запущена первая автоматизированная лента. Следующим этапом в жизни завода стало изготовление двигателей КАМАЗ экологического класса Евро-1. Это произошло через двадцать лет после выпуска первой модели. Разработка двигателя КАМАЗ Евро-1 происходила в непростое для завода время. Произошел крупный пожар, и помимо средств необходимых на создание и выпуск двигателя КАМАЗ Евро-1 и двигателя КАМАЗ Евро-2, приходилось находить финансы и на восстановление предприятия. К концу 90-х годов ПАО КАМАЗ удалось выйти на уровень конкурентно способного, успешно развивающегося производителя.

В двадцать первый век завод входил с новым усовершенствованным двигателем. Благодаря запуску массового производства на просторы страны стали поступать двигатели для автомобилей КАМАЗ класса ЕВРО-2 в неограниченном количестве. Предприятие не останавливалось на достигнутом, и уже в тот момент испытательные площадки знакомились с новой веткой конструкторских достижений – моторами отвечающими стандартам Евро-3. Для выпуска новых моделей двигателей открывались подразделения, занимавшиеся изготовлением основных алюминиевых и чугунных деталей, а также комплектующих для систем автомобиля, состоящих из этих сплавов.

Двигатели КАМАЗ Евро-4 появились в 2008 году, и надежно выполняют свои функции на автомобилях, выполняющих перевозку грузов и пассажиров. Мощность этих агрегатов достигает 450 л.с, они надежны в эксплуатации и экономичные. От мотора Евро-3 их отличает наличие новой системы подачи топлива Common Rail. Наряду с дизельными двигателями КАМАЗ предприятием запущенно производство моторов работающих на газу. В настоящее время на заводе происходит работа над внедрением новых изменений. Рассматривается новый проект, в котором планируется наладить выпуск новых раздаточных коробок. Первые образцы уже изготовлены в ноябре и проходят испытания.

В перспективе находится проект «Мосты». На предприятие уже доставлено и собрано токарное и фрезерное оборудование. На нем будет происходить обработка деталей компаний Pittler и Klingelnberg. Персонал уже проходит обучение, и ведутся наладочные работы. На 2017 год планируется начать выпуск совершенно нового агрегата. Работы с новым двигателем КАМАЗ продвигаются по намеченному плану, — сообщил директор завода Сергей Снарский. Проведена работа по поиску поставщиков, определились с количеством оборудования, необходимым для выпуска нового двигателя (30-40 наименований). В данный момент проект находится на стадии выбора поставщика. Согласно проекту планируется наладить выпуск моторов мощностью 350 – 700 л.с. Двигатель КАМАЗ будет иметь конструкцию соответствующую стандартам Евро-6, и сможет успешно конкурировать на мировом рынке.

г. Москва +7 (495) 740-08-48

Еmail: Kammotors@list.ru

Доставка по всей России

2019 Kammotors ©. Все права защищены.

Копирование информации с сайта запрещено и отслеживается.

Обратите внимание — данный Интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Любые цены и информация могут быть устаревшими.

Источник статьи: http://kammotors.ru/interesnoe/162-proizvodstvo-motorov