Двигатель Ока

Ока создавалась как народный автомобиль, призванный удовлетворить спрос не только молодежи, но закрыть образовавшуюся нишу транспортных- мобильных средств для людей с ограниченными возможностями.

Исходя из технических требований и задания, выдвинутого конструкторам, весь автомобиль и в частности силовой агрегат, должен был быть выполнен из широко распространенных комплектующих изделий, иметь возможность выполнять техническое обслуживание и ремонт своими руками без привлечения квалифицированных услуг сертифицированной станции технического обслуживания.

История развития семейства автомобилей Ока видела применение различных силовых агрегатов. Изначально при «прототипировании» на автомобиль был установлен оригинальный мотор Daihatsu Cuore серии AB, имевший 2 цилиндра и развивавший мощность 26-30 л.с. Было изготовлено несколько первых автомобилей для проведения испытаний.

Несмотря на то, что конструкция двигателя была полностью отработана конструкторами Toyota, данный мотор не был скопирован советскими конструкторами, так как при анализе конструкции выявились повышенные требования к качеству изготовления деталей и сборки самого мотора.

Кроме того, установка такого силового агрегата потребовала бы полностью создать производство двигателей с «0», что повлияло бы на конечную стоимость автомобиля и сроки выхода авто в серию.

К моменту утверждения концепции «молодежного» или «народного» автомобиля на конвейер тольяттинского автозавода был поставлен автомобиль ВАЗ 2108, что и определило судьбу силового агрегата для малышки.

К 1979 году конструкторы силовых агрегатов ВАЗа полностью отработали двигатель 2108 и уже были готовы перейти к смене линейки 1,1 л экспортных двигателей ВАЗ 2108-1 на 1300 кубовый мотор 2108, который шел на внутренний рынок. Поэтому было принято решение разрабатывать свой 2-х цилиндровый мотор на базе нового силового агрегата, который составлял основу производственной линейки ВАЗа.

Двигатель ВАЗ 1111

Двигатель Оки объемом 650 куб.см. получился из половинки силового агрегата 2108. Выбор именно половины уже разработанного блока и самого двигателя обуславливался стоимостью разработки оснастки для изготовления 2-х цилиндрового двигателя. Особенностью конструкции этой рядной бензиновой двойки является верхнерасположенный распределительный вал, который управляет работой четырех клапанов — по 2 на каждый цилиндр.

Рабочий процесс в двигателе происходит за два оборота коленчатого вала, что обуславливает наличие вибраций при работе ДВС. Для компенсации дисбаланса установлены два уравновешивающих вала, гасящих вибрацию. Мощность движка составляет 29 л.с. Максимальный крутящий момент составляет 44,1Нм, который достигается при 3400 об/мин.

Система снабжения топливом выполнена по стандарту Евро-0 на базе карбюратора. Топливный насос имеет механический привод от агрегатов двигателя.

Масляная система выполнена аналогично оригинальному 2108 с применением шестеренчатого насоса. Забор масла производится из картера и направляется по внутренним каналам непосредственно к трущимся парам распределительного и коленчатого валов.

Стенки цилиндров смазываются масляным туманом, образовывающимся при вращении коленчатого вала. Штоки клапанов и детали механизма газорапределения за исключением собственно распредвала смазываются самотеком.

Двигатель ВАЗ 11113

Двигатель Ока 11113 (ВАЗ 11113) появился в процессе доработки силового агрегата ВАЗ 2108 и доведения его рабочего объема до 1500 л.с. Опять же использовалось половинчатое решение. Блоки двигателей и 650 и 750 кубового объема внешне были абсолютно идентичны. Изменения коснулись диаметра поршня, который был увеличен с 76 до 81 мм. Блок двигателя был изменен по внутренней конструкции.

Были утончены перегородки между цилиндрами и устранен дополнительный контур охлаждения камеры сгорания. Силовой агрегат стал более высоконагруженным в температурной части. Этот недостаток на первых этапах приводил к заклиниванию поршней, образованию задиров на стенках цилиндрах и прочих неисправностей, возникающих по причине недостаточного охлаждения.

За счет выполнения доработок мотор 11113 стал более мощным и выдавал уже 35 л.с. и 52 Нм тяги. Двигатель остался карбюраторным и соответствовал экологическим требованиям Евро-0.

Основные неисправности

К основным неисправностям и первых 650 кубовых движков и мотора 11113 можно отнести повышенный шум и вибрацию. Повышенный шум проявляется при прогреве двигателя и обуславливается наличием балансирных валов. Шум считается нормальным, хотя и вызывает беспокойство автовладельцев.

Дополнительный шум могут вызывать повышенные клапанные зазоры. Устраняется регулировкой. Вибрация же имеет причину конструктивную и обусловлена работой всего 2-х поршней, которые имеют рабочий ход только за 2 оборота КВ, то есть в процессе работы 1 поршень проворачивает КВ на 360 о .

Прогар прокладки головки цилиндров. Он вызван неточностью изготовления прокладок на заводах и неправильной затяжкой головки блока, допускающий неполное обжатие прокладки. При ремонте не допускается повторное использование этого уплотняющего элемента. Требуется обязательная замена, при этом стоит обращать внимание на поверхность прокладки и в случае обнаружения задиров не стоит ее использовать.

Сложности при запуске горячего 750 см 3 двигателя обусловлены диафрагмой топливного насоса и компоновкой моторного отсека. Повышенные рабочие температуры блока двигателя приводят к образованию топливных паров в полостях насоса, а агрегат не предназначен для перекачивания газообразной среды.

При возникновении неисправности на трассе достаточно положить смоченную тряпку на корпус насоса. Этого будет достаточно для того, чтобы доехать до места базирования и выполнить замену диафрагмы.

Потеря искры. Система искрообразования в цилиндрах выполнена по бесконтактной схеме с применением катушки зажигания. Расположение катушки допускает попадание воды при прохождении луж. Это вызывает отказ элемента, повышающего напряжение, и выражается в невозможности запустить двигатель.

Система охлаждения. Имеет те же проблемы, что и все двигатели ВАЗ. Низкое качество исполнение помпы приводит к ее отказу, что в свое время влечет перегрев двигателя. Тоже относится и к надежности термостата. При возникновении проблем требуется замена элементов.

Отказы электронных датчиков. Обусловлены некачественным исполнением электроники российскими производителями, а также низкой культурой сборки силовых агрегатов, допускающих неполную фиксацию датчиков на корпусе мотора.

Ремонт двигателя ОКА может быть выполнен в гаражных условиях при наличии опыта обслуживания и ремонта ДВС российского производства. За исключением специфических элемен6тов ремонт двигателя выполняется с применением комплектующих, используемых для ремонта двигателей ВАЗ 21083 и ВАЗ 21093.

ТО двигателей Ока

Двигатель Оки и первого и второго поколений достаточно надежен. И при соблюдении заводских требований по регламенту прохождения ТО имеет ресурс 120 000 км.

По паспорту транспортного средства и двигатель 11113 и двигатель 1111 имеют программу прохождения ТО каждые 15 000 км. Для прохождения ТО с таким интервалом рекомендуется использование полностью синтетического моторного масла. При использовании полусинтетики, а тем более минеральных моторных масел мотор Ока требует замены смазки в соответствии со сроком работоспособности масла, то есть не реже 10 000 км пробега.

При этом обязательно выполняется промывка масляной системы и замена фильтрующего элемента. Объем масла в двигателе Ока составляет 2,5 л, но при замене на стенках мотора остается 150-300 мл смазки, поэтому объем заливки контролируется по щупу. Перелив масла не допускается.

Система охлаждения двигателя ОКА 11113 требует замены жидкости при наработке 60 000 км. При этом ОЖ сохраняет смазывающие и антикоррозийные свойства и продлевает работу системы охлаждения.

Каждые 30 000 км требуется обязательная регулировка клапанов. Но по факту регулировка зазоров производится по техническому состоянию с контролем на данном пробеге.

К дополнительным работам, не актуальным на современных автомобилях, относится обязательная прочистка карбюратора каждые 30 000 км с регулировкой холостого хода при каждом очередном ТО.

На 60 000 км вне зависимости от технического состояния выполняется замена ремня привода ГРМ. Конструкция цилиндро-поршневой группы допускает загиб клапанов при обрыве ремня, поэтому данной процедурой пренебрегать не стоит.

Тюнинг и доработка двигателей Ока

Тюнинг двигателя Ока не представляет практического смысла в условиях обыкновенной эксплуатации. Повышение мощности и крутящего момента при перепрошивке блоков ЭСУД может дать прирост до 10% лошадиных сил, что при мощности около 30 л.с. будет не особо целесообразным.

В качестве гаражных доработок тюнинг двигателя Ока выполняется установкой инжектора от ВАЗ 21083i, но стоимость доработки может быть сравнима с установкой китайского литрового двигателя TJ376QE FAW (Daihatsu), который монтировался на автомобиль серпуховского производства СеАЗ Ока 11116-02 в 2007-08 гг.

Прочие мелкосерийные силовые агрегаты Ока

Серийно на автомобиль устанавливали только двигатели ВАЗ 1111 и ВАЗ 11113. Именно с такими силовыми агрегатами автомобиль поставлялся в торговые сети.

В качестве вариантов по спасению производства и обеспечения требований по экологичности и СеАЗ и КАМАЗ пробовали применять силовые агрегаты других производителей. Это было обусловлено тем, что АвтоВАЗ отказался от продолжения выпуска микролитражек и фактически прекратил поставку силовых агрегатов для комплектации автомобиля.

Так в 2004 г была выполнена произведена пробная серия авто с корейским двигателем Hyundai Atos. Было произведено 15 автомобилей для пробных испытаний, но программа не пошла в серию.

Также в этом году проводились мелкосерийные испытания на СеАЗ автомобилей с двигателями мелитопольского завода МеМЗ 245. Автомобиль имел название ОКА-Астро и впоследствии выпускался мелкой серией на базе камовского автосборочного завода. Другим вариантом украинского силового агрегата был МеМЗ 247.1 Этот мотор, соответствовавший требованиям Евро-2 не был поставлен для серийного производства, хотя на вторичным рынке редко встречается такая комплектация.

В 2007-2008 гг на серпуховском заводе устанавливали китайский трехцилиндровый инжекторный мотор, который развивал 53 л.с.

Спортивный вариант Оки использует двигатель от Приоры.

Гусеничный вездеход на базе Оки использует двигатель ВАЗ 2131.

Как вариант гаражного тюнинга, есть несколько экземпляров автомобилей применяющих трехцилиндровые дизели Фольксваген.

Источник статьи: http://avtodvigateli.com/marki/oka.html

Устройство двигателя автомобиля

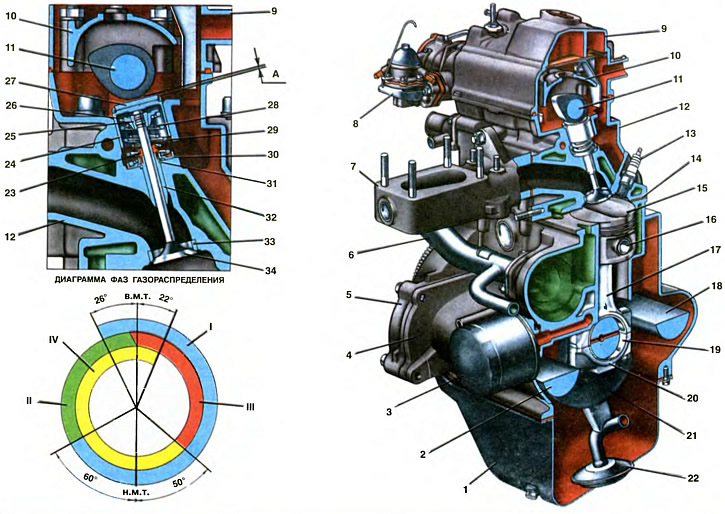

На автомобилях установлены двухцилиндровые, четырехтактные карбюраторные двигатели модели 1111 и 11113 с различным объемом цилиндров. Они имеют рядное расположение цилиндров и распределительный вал, размещенный на головке цилиндров.

Эти два унифицированных двигателя рабочим объемом 649 и 750 см 3 отличаются поршнями и блоком цилиндров (различные диаметры впускных каналов и клапанов), прокладкой головки цилиндров (различные диаметры отверстий под цилиндры) и карбюраторами (различные тарировочные данные). Кроме того, есть отличия в величине уравновешивающих масс маховика, шкива привода генератора и уравновешивающих валов.

Двигатели со степенью сжатия 9,9 работают на автомобильном бензине АИ-93 с октановым числом по исследовательскому методу не менее 93.

Высокие мощностные и экономические показатели двигателей достигнуты за счет использования компактной камеры сгорания, двухкамерного карбюратора, подбором регулировок систем питания и зажигания, подбором формы впускных и выпускных каналов, фаз газораспределения, снижением механических потерь в двигателе в целом.

Цилиндры двигателя объединены вместе с верхней частью картера и представляют собой единую отливку — блок цилиндров. При такой компоновке обеспечиваются прочность конструкции, ее жесткость, компактность, надежность, а также уменьшается масса двигателя.

В нижней части блока цилиндров на трех опорах установлен коленчатый вал. Передний и задний концы коленчатого вала уплотняются самоподжимными резиновыми сальниками.

В каждом цилиндре двигателя имеется по одному впускному и одному выпускному клапану. Поршни 25 имеют по два компрессионных кольца и по одному маслосъемному с пружиной. Соединен поршень с шатуном поршневым пальцем, запрессованным в верхнюю головку шатуна.

Распределительный вал 12 установлен на головке цилиндров и приводится во вращение от коленчатого вала зубчатым ремнем 10. Достоинством привода являются простота конструкции и меньшая масса по сравнению с другими видами передач.

У двухцилиндровых двигателей (каковыми являются двигатели мод. 1111 и 11113) хуже уравновешенность движущихся масс кривошипно-шатунного механизма по сравнению с четырехцилиндровыми. Отсюда выше уровень вибраций двигателя. Если не принять соответствующих мер, то эти вибрации будут оказывать отрицательное воздействие и на кузов автомобиля и на пассажиров. Поэтому для снижения вибраций на двигателях мод. 1111 и 11113 установлены два уравновешивающих вала 31 с правой и левой стороны двигателя, которые приводятся во вращение шестернями от коленчатого вала. Эти валы имеют неуравновешенные массы и при вращении компенсируют инерционные силы от поршня и шатуна. Кроме того, для снижения вибраций на маховике 28 и шкиве 5 привода генератора выполнены односторонние приливы. В результате таких конструктивных мер вибрация двигателей снижена до допустимого уровня.

Поскольку у двигателей 1111 и 11113 разные массы поршней, то у них соответственно и разные величины дисбаланса уравновешивающих валов, маховика и шкива привода генератора. Поэтому для отличия на этих деталях двигателя 11113 имеются метки. На маховике — кольцевая канавка диаметром 135 мм со стороны крепления к коленчатому валу. На уравновешивающих валах — кольцевая канавка около посадочной поверхности для заднего подшипника. На шкиве привода генератора с задней стороны проточена кольцевая канавка диаметром 120 мм.

Блок цилиндров

Блок цилиндров 1 является базовой деталью двигателя и служит для установки и крепления механизмов, аппаратов и вспомогательных агрегатов двигателя. Блок отлит из специального низколегированного чугуна.

Протоки для охлаждающей жидкости сделаны по всей высоте цилиндров, что улучшает охлаждение поршней и поршневых колец и уменьшает деформации блока от неравномерного нагрева.

Для повышения жесткости нижняя плоскость блока опущена на 53 мм ниже оси коленчатого вала. Цилиндры блока по диаметру подразделяются на пять классов через 0,01 мм, обозначаемых буквами А, В, С, D, Е:

| Класс | Диаметр цилиндра двигателя 1111, мм | Диаметр цилиндра двигателя 11113, мм |

| А | 76,000. 76,010 | 82,000. 82,010 |

| В | 76,010. 76,020 | 82,010. 82.020 |

| С | 76,020. 76,030 | 82,020. 82,030 |

| D | 76,030. 76,040 | 82,030. 82,040 |

| Е | 76,040. 76,050 | 82,040. 82,050 |

Класс цилиндра указан на нижней плоскости блока против каждого цилиндра.

Цилиндр и сопрягающийся с ним поршень должны иметь одинаковый класс. При ремонте цилиндры могут быть расточены и хонингированы под увеличенный диаметр поршней на 0,4 и 0,8 мм.

В нижней части блока цилиндров расположены три опоры коренных подшипников коленчатого вала с тонкостенными сталеалюминиевыми вкладышами. Подшипники имеют съемные крышки 2, которые крепятся к блоку самоконтрящимися болтами. Отверстия под подшипники коленчатого вала в блоке цилиндров обрабатываются в сборе с крышками, что обеспечивает высокую точность, правильную геометрическую форму отверстий и их соосность.

Вкладыши среднего коренного подшипника сделаны без канавки на внутренней поверхности. Вкладыши крайних коренных подшипников до 1997 г. были с канавками на внутренней поверхности (и верхние, и нижние). С 1997 г. нижние вкладыши крайних коренных подшипников устанавливаются без канавки.

Крышки подшипников невзаимозаменяемы и на наружной поверхности имеют риски (см. гл. 9). Опоры подшипников и соответствующие им крышки отсчитываются от переднего торца блока цилиндров. Крышки расположены так, что метки находятся со стороны установки генератора.

В средней опоре имеются гнезда для установки упорных полуколец, удерживающих коленчатый вал от осевых перемещений. Величина осевого зазора должна быть 0,06. 0,26 мм. Если зазор превышает максимально допустимый (0,35 мм), необходимо заменять полукольца ремонтными, увеличенными на 0,127 мм. Следует иметь в виду, что канавки, находящиеся на одной стороне полуколец, должны быть обращены к упорным поверхностям коленчатого вала.

Закрывается блок цилиндров снизу стальным штампованным картером 32. Картер имеет перегородку для успокоения масла. Между масляным картером и блоком цилиндров установлена прокладка из пробкорезиновой смеси.

С задней стороны к блоку цилиндров прикреплен держатель 30 заднего сальника. Держатель, предварительно собранный с сальником, устанавливают на блок цилиндров с уложенным в него коленчатым валом и затянутыми крышками коренных подшипников. Прикреплен держатель к блоку цилиндров болтами с пружинными шайбами.

В передней правой части рубашки блока цилиндров расположена полость насоса охлаждающей жидкости. Ниже ее крепится масляный фильтр 8. С левой стороны на блок цилиндров устанавливается генератор. В нижней части слева имеется прилив для установки двигателя на кронштейне подвески.

В передней части блока цилиндров устанавливается через прокладку масляный насос 3, в крышке которого расположен передний сальник коленчатого вала 4.

Точное положение масляного насоса относительно блока цилиндров и коленчатого вала обеспечивается двумя установочными штифтами, запрессованными в корпус насоса, которые входят в соответствующие отверстия блока цилиндров.

К переднему торцу блока цилиндров прикреплены крышки 9 и 14, образующие полость для ремня привода механизма газораспределения 10.

К заднему торцу блока цилиндров крепится картер сцепления. Точное положение картера относительно блока цилиндров и соосность коленчатого вала и первичного вала коробки передач обеспечиваются двумя центрирующими втулками, запрессованными в блок цилиндров.

Головка цилиндров

Головка цилиндров 22 отлита из алюминиевого сплава, имеет камеры сгорания клиновидной формы. В головку запрессованы направляющие втулки и седла клапанов, изготовленные из чугуна. Размеры седла впускного клапана больше размеров седла выпускного клапана. Седла, предварительно охлажденные в жидком азоте, вставлены в гнезда нагретой головки цилиндра. Благодаря этому обеспечивается надежная и прочная посадка седел в головке. Рабочие фаски седел шлифуются после установки их в головку концентрично отверстиям в направляющих втулках клапанов. Между головкой и блоком цилиндров установлена специальная безусадочная прокладка на металлическом каркасе.

Головка центрируется на блоке цилиндров двумя втулками и крепится к нему шестью болтами. Для равномерного обжатия всей поверхности прокладки блока, для обеспечения надежного уплотнения и исключения подтяжки болтов при последующем техническом обслуживании автомобиля болты крепления головки цилиндров затягиваются равномерно без рывков в четыре приема и в строго определенной (показанной на листе 10) последовательности:

- прием 1 — затягивают болты моментом 2 кгс·м;

- прием 2 — затягивают болты моментом 7,08. 8,74 кгс·м;

- прием 3 — доворачивают болты на 90°;

- прием 4 — снова доворачивают все болты на 90°.

В верхней части головки цилиндров расположены три опоры под шейки распределительного вала 12. Опоры выполнены разъемными. Верхняя половина находится в корпусе подшипников 15, а нижняя — в головке цилиндров. Установочные втулки корпуса подшипников распределительного вала размещены у шпилек крепления корпуса. Отверстия в опорах обрабатываются в сборе с корпусом подшипников, и поэтому головку цилиндров можно заменять только в сборе с корпусом подшипников.

На поверхности головки цилиндров, сопрягающиеся с корпусом подшипников, в зоне крайних опор распределительного вала наносят герметик типа КЛТ-75Т.

Устанавливают корпус подшипников и затягивают гайки его крепления в два приема:

- 1-й прием — предварительно затягивают гайки в последовательности, указанной на листе 10, до прилегания поверхностей корпуса подшипников к головке цилиндров. Установочные втулки корпуса должны свободно войти в свои гнезда;

- 2-й прием — окончательно затягивают гайки моментом 2,2 кгс·м в той же последовательности.

В верхней части головки имеются четыре гнезда диаметром 35,320. 36,345 мм для толкателей клапанов.

Сверху головка цилиндров закрывается литой алюминиевой крышкой 16 с прокладкой.

К заднему торцу головки цилиндров крепится корпус вспомогательных агрегатов 19.

Двигатель в сборе со сцеплением и коробкой передач образует силовой агрегат, который крепится на подрамнике автомобиля на трех эластичных опорах. Опоры воспринимают как массу силового агрегата, так и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении. Опоры уменьшают вибрацию кузова при работе двигателя, обеспечивают минимальные колебания двигателя, а также предохраняют двигатель от ударных нагрузок при движении автомобиля по неровностям дороги. Расположение опор с учетом центра тяжести двигателя и силового агрегата способствует уменьшению передачи вибрации кузову. Конструкция подвески двигателя исключает возможность непосредственного контакта деталей двигателя с кузовом, что значительно уменьшает передачу шумов и стуков работающего двигателя внутри кузова.

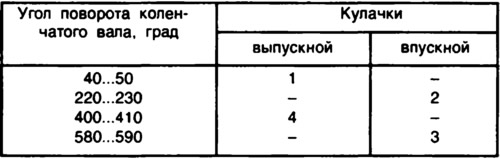

Фазы газораспределения

1. Масляный картер. 2. Правый уравновешивающий вал. 3. Масляный фильтр. 4. Блок цилиндров. 5. Держатель заднего сальника. 6. Подводящая труба насоса охлаждающей жидкости. 7. Впускная труба. 8. Топливный насос. 9. Крышка головки цилиндров. 10. Корпус подшипников распределительного вала. 11. Распределительный вал. 12. Головка цилиндров. 13. Свеча зажигания. 14. Прокладка головки цилиндров. 15. Поршень. 16. Поршневой палец. 17. Шатун. 18. Левый уравновешивающий вал. 19. Вкладыш шатунного подшипника коленчатого вала. 20. Крышка шатуна. 21. Коленчатый вал. 22. Приемник масляного фильтра. 23. Маслоотражательный колпачок. 24. Толкатель клапана. 25. Сухарь клапана. 28. Тарелка пружины клапана. 27. Регулировочная шайба. 28. Внутренняя пружина клапана. 29. Наружная пружина клапана. 30. Опорная шайба пружин. 31. Стопорное кольцо. 32. Направляющая втулка клапана. 33. Седло клапана. 34. Впускной клапан.

А — зазор в механизме привода клапанов на холодном двигателе: 0,15—0,25 мм для впускных клапанов и 0,3—0,4 мм для выпускных.

I — впуск горючей смеси

II — сжатие

III — рабочий ход

IV — выпуск отработавших газов

За один рабочий цикл в цилиндре двигателя происходят четыре такта: впуск горючей смеси, сжатие, рабочий ход и выпуск отработавших газов. Эти такты осуществляются за два оборота коленчатого вала.

Впускной клапан начинает открываться до подхода поршня к верхней мертвой точке (в. м. т.), т. е. в положении поршня, соответствующем 26° поворота коленчатого вала до в. м. т. Это необходимо для того, чтобы клапан был полностью открытым (когда в такте впуска горючей смеси поршень пойдет вниз) и через полностью открытое впускное отверстие поступило бы по возможности больше свежей горючей смеси.

Впускной клапан закрывается после прохождения поршнем нижней мертвой точки (н. м. т.), т. е. в положении, соответствующем 60° поворота коленчатого вала после н. м. т. Вследствие инерционного напора струи всасываемой горючей смеси она продолжает поступать в цилиндр, когда поршень уже начал движение вверх, и тем самым обеспечивается лучшее наполнение цилиндра. Таким образом, впуск практически происходит за время, соответствующее повороту коленчатого вала на 266°.

Выпускной клапан начинает открываться еще до полного окончания рабочего хода, до подхода поршня к н. м. т., т. е. в положении, соответствующем 50° поворота коленчатого вала до н. м. т. В этот момент давление в цилиндре еще довольно велико и газы начинают интенсивно истекать из цилиндра, в результате чего их давление и температура быстро падают. Это значительно уменьшает работу двигателя, потребную для выпуска газов, и предохраняет двигатель от перегрева.

Выпуск продолжается и после прохождения поршнем в. м. т., т. е. когда коленчатый вал повернется на 22° после в. м. т. Таким образом, цикл выпуска составляет 252°.

Из диаграммы фаз газораспределения видно, что существует такой момент (48° поворота коленчатого вала около в. м. т.), когда открыты одновременно оба клапана — впускной и выпускной, т. е. такты выпуска и впуска осуществляются с перекрытием клапанов. Из-за малого промежутка времени и малых перепадов давлений перекрытие клапанов не приводит к проникновению отработавших газов во впускную трубу, а наоборот, разрежение в цилиндре вследствие инерции потока отработавших газов вызывает подсос горючей смеси в цилиндр и тем самым улучшает его наполнение.

Описанные фазы газораспределения имеют место при зазоре А между кулачком распределительного вала и толкателем клапана на холодном двигателе.

Чтобы обеспечить согласование моментов открытия и закрытия клапанов с соответствующими положениями поршня, определяемыми углами поворота коленчатого вала (т. е. обеспечить правильную установку фаз газораспределения), на деталях двигателя имеются метки (см. гл. 10):

- а — на зубчатом шкиве привода коленчатого вала;

- б — на крышке масляного насоса;

- в — на шкиве привода генератора;

- г и д — на передней крышке зубчатого ремня;

- е — на задней крышке зубчатого ремня;

- ж— на шкиве распределительного вала.

Если фазы газораспределения установлены правильно, то при положении поршня первого цилиндра в в. м. т. в конце такта сжатия метка е на задней крышке зубчатого ремня должна совпадать с меткой ж на шкиве распределительного вала, а метка а на зубчатом шкиве привода коленчатого вала — с меткой 6 на крышке масляного насоса.

Когда полость привода распределительного вала закрыта передней крышкой, то положение коленчатого вала можно определить по меткам в и д на шкиве привода генератора и передней крышке зубчатого ремня. При положении поршней в в. м. т. метка в на шкиве привода генератора должна совладать с меткой д на крышке привода распределительного вала.

При совпадении меток регулируются натяжение ремня и зазоры А в клапанном механизме.

Зазор А между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть равен 0,15. 0,25 мм для впускных клапанов и 0,3. 0,4 мм — для выпускных. Зазор устанавливается подбором толщины регулировочной шайбы 27.

В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,5 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на ее нижней поверхности электрографом.

Если зазоры отличаются от указанных величин, то диаграмма фаз газораспределения искажается: при увеличенном зазоре клапаны открываются с запаздыванием и закрываются с опережением, а при недостаточном зазоре открываются с опережением и закрываются с запаздыванием. Если зазора нет, то клапаны остаются немного приоткрытыми постоянно, что резко сокращает долговечность клапанов и седел.

Зазоры между кулачками и шайбами толкателей устанавливаются при снятых крышке 9 головки цилиндров и передней защитной крышке зубчатого ремня, вывернутых свечах зажигания и без масла в масляных ваннах головки цилиндров в следующем порядке.

Коленчатый вал поворачивают по часовой стрелке до совмещения установочных меток на шкиве распределительного вала и задней крышки зубчатого ремня, а затем его доворачивают еще на 40. 50° (2,5. 3 зуба на шкиве распределительного вала). При этом в первом цилиндре — фаза сгорания. Поворачивать коленчатый вал следует за болт крепления шкива привода генератора.

Набором щупов проверяют зазор у 1-го кулачка распределительного вала. Если зазор отличается от нормы, то с помощью приспособления утапливают толкатель клапана и фиксируют его в нижнем положении. Микрометром замеряют толщину снятой регулировочной шайбы. Затем определяют толщину новой шайбы по формуле: Н = В + (А — С), где Н —- толщина новой шайбы; А — замеренный зазор; В — толщина снятой шайбы; С — номинальный зазор.

Пример

Допустим, А = 0,26 мм; В = 3,75 мм; С = 0,2 мм (для впускного клапана). Тогда: Н = 3,75 + (0,26 — 0,2) = 3,81 мм. В пределах допуска на зазор ±0,05 мм принимаем толщину новой шайбы равной 3.8 мм.

В толкатель клапана устанавливают новую регулировочную шайбу, убирают фиксатор и еще раз проверяют зазор. Если он отрегулирован верно, то щуп толщиной 0,2 или 0,35 мм должен выходить с легким защемлением. Последовательно поворачивая коленчатый вал на полоборота, что соответствует повороту метки на шкиве распределительного вала на 90°, регулируют зазоры у остальных клапанов, согласно очередности, указанной в таблице:

Номера кулачков считать по порядку от шкива распределительного вала.

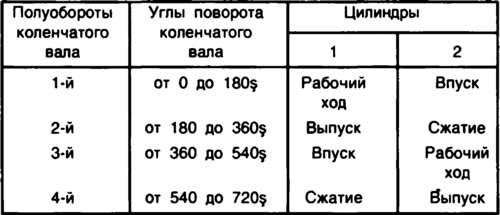

Порядок работы двигателя

Для плавной работы двигателя и уменьшения неравномерных нагрузок на коленчатый вал рабочие процессы в различных цилиндрах должны происходить в определенной последовательности. Последовательность чередования одноименных тактов в различных цилиндрах двигателя называется порядком его работы.

Порядок работы цилиндров двигателя зависит от расположения шеек коленчатого вала и кулачков распределительного вала. Последовательность чередования тактов в цилиндрах двигателя, протекающих за полные два оборота коленчатого вала, указана в таблице:

Когда в первом цилиндре поршень движется вниз в диапазоне от 0° до 180° поворота коленчатого вала, происходит сгорание и расширение газов. Во время расширения газы совершают полезную работу, поэтому этот такт называют рабочим ходом. Во втором цилиндре, отстающем от первого на 360°, поршень движется вниз и происходит впуск горючей смеси.

Аналогично в диапазоне от 180° до 360° поворота первой шатунной шейки сжатие происходит во втором цилиндре и выпуск в первом и т. д.

При разработке семейства двигателей и их систем для новой модели конструктор ставил перед собой три основные задачи: уменьшение массы и габаритов, снижение расхода топлива и выполнение комплекса требований по защите окружающей среды. Уменьшение массы и габаритов обеспечивалось компактной конструкцией механизмов и систем двигателя. Улучшение экономичности двигателя достигнуто организацией рабочего процесса при высокой (9,9) степени сжатия и других мер, оговоренных ранее. Конструкция двигателя и его систем обеспечивает удовлетворение требований по токсичности выпускных газов.

Решению задачи по снижению шума способствовали уменьшенные зазоры между поршнем и цилиндром, в подшипниках коленчатого вала, а также конструкция привода клапанов с минимальными зазорами между толкателями и их направляющими в головке цилиндров, лучшая уравновешенность коленчатого вала, введение уравновешивающих валов.

Передача вибраций и шума сократилась также в результате того, что крепление алюминиевой крышки головки цилиндров виброизолированное, на резиновых втулках.

Источник статьи: http://www.vazbook.ru/Oka/1111/main/system/ustroystvo-dvigatelya-avtomobilya