- 10 знаковых карбоновых автомобилей, которые приближают будущее

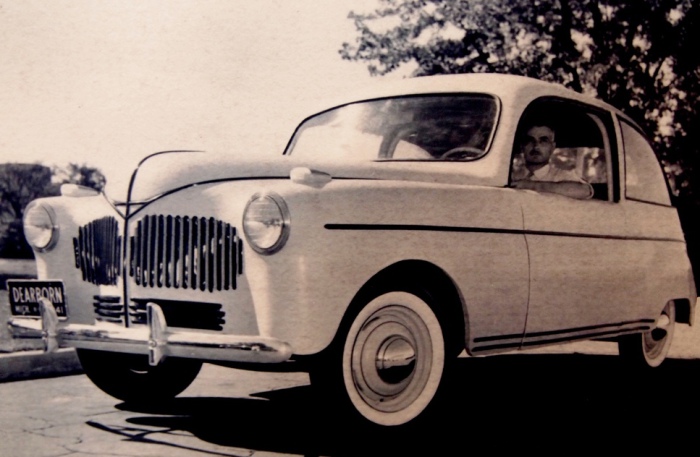

- 1. Soybean Car

- 2. Chevrolet Corvette (C1)

- 3. ХАДИ-2

- 4. Trabant

- 5. Bayer K67

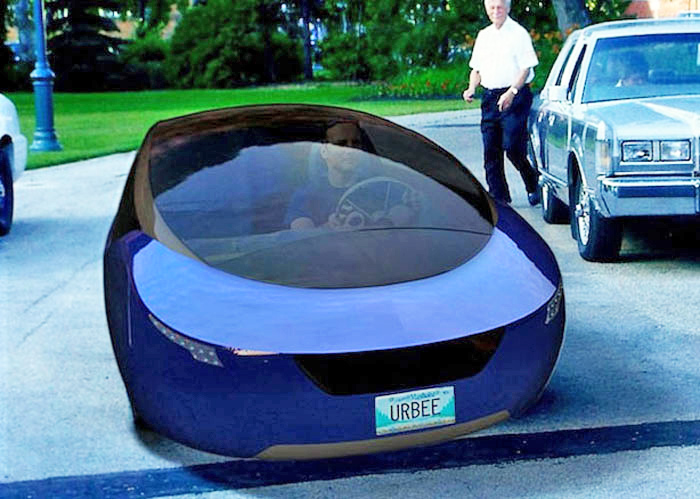

- 6. Urbee Hybrid

- 7. BMW i3

- 8. Alfa Romeo 4C

- 9. LEGO-мобиль

- Особенности и преимущества карбона. Его недостатки и способы имитации

- Что такое карбон и чем он отличается от углепластика?

- Преимущества и недостатки углепластика

- Карбон: какая прочность на разрыв?

- Насколько этот углепластик прочнее металла?

- Возможна ли имитация карбона?

- Пленки ПВХ

- Аквапечать

- Аэрография «под-карбон»

- Как сэкономить на покупке и какова цена вопроса?

- КАРБОН плохо или хорошо?

- Помимо вышеуказанных плюсов, присутствуют и минусы.

- Подводим итог

- Почему карбон не используется в массовом автопроме

10 знаковых карбоновых автомобилей, которые приближают будущее

Получайте на почту один раз в сутки одну самую читаемую статью. Присоединяйтесь к нам в Facebook и ВКонтакте.

1. Soybean Car

Данный автомобиль можно считать первые карбоновым автомобилем в истории человечества. В качестве основного сырья использовалась соя. В действительности в Soybean Car было много металлических деталей, однако основа уже была карбоновой. Придумал эту штуковину сам Генри Форд. Решение было не креативным, а вынужденным. Машина появилась в 1941 году, когда весь металл шёл в первую очередь на производство военной техники.

2. Chevrolet Corvette (C1)

Chevrolet Corvette (C1) — первый настоящий пластиковый автомобиль. Кузов этого авто был сделан из популярного тогда стекловолокна. Из металла был сделан только каркас. Машина получилась хорошая, но с конвейера смогли спустить только 300 единиц. Вышел образец к слову 1953 году.

3. ХАДИ-2

Экспериментировали со стеклопластиком и в СССР. Так в 1961-м студенты Харьковского автодорожного института создали первый экспериментальный образец авто. На тот момент это был настоящий прорыв, машина весила всего 500 килограмм. К сожалению так и осталась концептом.

4. Trabant

Один из самых популярных и широко известных стеклопластиковых автомобилей. Производился достаточно долго для того, чтобы успеть стать легендой с 1957 по 1991 годы. Делали машинку в ГДР. Авто получилось очень хорошим, но все же над ним посмеивались, больше других даже сами немцы, которые часто шутили, что автомобиль хоть и сделан ими, сделан не для них.

5. Bayer K67

Еще одна настоящая легенда! Сей автомобиль есть плод сотрудничества немецких компаний Bayer и BMW. Показали машину с пластиковым кузовом в 1967 году. Немцы хотели похвастаться всему миру качеством своего карбона и смогли это сделать! На краш-тестах автомобиль показал себя намного лучше металлических собратьев, в том числе и при лобовом столкновении.

6. Urbee Hybrid

Концептуальный образец достойный внимания. Очень странный автомобиль, во всяком случае, по внешним параметрам. В тоже время, почти на 100% сделан из пластика. Кузов автомобиля также полностью пластиковый.

7. BMW i3

Первый серийный премиум-седан с электронным двигателем и кузовом из пластика. Хвастается главным образом тем, что невероятно устойчив к мелким повреждениям, хотя и тяжелые, опасные удары машина держит на ура. Такой машиной можно смело таранить и царапать всех, кто «криво» припарковался! Шутка.

8. Alfa Romeo 4C

Спорткары также все чаще используют карбоновые кузова. Вот этот красавец весит всего 895 килограмм, при этом кузов машины и вовсе весит смешные 64 кг. Производится это чудо конструкторской и дизайнерской мысли с 2013 года.

9. LEGO-мобиль

Не самый серьезный представитель, но все же достойный внимания. Этого кастомного красавца почти полностью собрали из конструктора LEGO. Машина самая, что ни наесть настоящая и даже демонстрирует неплохие результаты на дороге. На ее создание ушло более 500 тысяч кубиков.

Понравилась статья? Тогда поддержи нас, жми:

Источник статьи: http://novate.ru/blogs/141216/39224/

Особенности и преимущества карбона. Его недостатки и способы имитации

Для многих автолюбителей желание тюнинговать свой автомобиль стало по-настоящему навязчивой идеей. Хочется изменить своего «железного коня», сделать его более ярким, непохожим на остальных. Так, одним из наиболее популярных направлений внешнего и внутреннего тюнинга является использование карбона. Но какой он этот материал, какие у него есть преимущества и недостатки, как его можно использовать. Давайте разберемся с этими вопросами более подробно.

Что такое карбон и чем он отличается от углепластика?

Производство столь популярного композитного материала было налажено уже давно. В начале 20 века, англичане из Фарнборо продемонстрировали публике первые детали, выполненные из этого чудо-материала. В его основе – огромное число переплетенных углеродных нитей, которые крепятся между собой с помощью эпоксидной смолы. Чтобы придать материалу максимальной прочности они укладываются под определенным углом друг к другу. Именно углеродные нити являются основным элементом этого композитного материала. Несмотря на свою минимальную толщину, их невозможно сломать или порвать. Рисунок современного стекловолокнистого полимера может быть выполнен в виде рогожи, елочки и прочих фигур.

Карбоновый задний диффузор

Карбон активно применяется во многих сферах жизни, но в тюнинге автомобилей больше всего. Из этого материала изготавливаются спойлеры, капоты, различные элементы салона и кузова. Если вы собрались строить сверхоблегченный корч, то использование этого углеродного материала просто необходимо. Кроме этого, карбон нашел свое применение не только в авто – его активно используют для производства основных деталей катеров, снегоходов, мотоциклов и других видов транспорта.

Преимущества и недостатки углепластика

Материал «карбон» достаточно специфичен по своей структуре и особенностям, поэтому у него есть, как положительные, так и отрицательные стороны. К основным преимуществам можно отнести легкость и прочность. Что касается прочности, то благодаря особому плетению нитей, этот композитный материал и вовсе не уступает многим современным металлам. Вес карбона почти вполовину меньше, чем у стали и на 1/5 меньше, чем у алюминия.

Карбоновая крыша автомобиля

Карбон: какая прочность на разрыв?

Слышали об уникальной прочности стекловолокна? Так вот, деталь, выполненная из карбона, обладает гораздо лучшими характеристиками в этом отношении. Поэтому именно этот композит применяется в автоспорте, где особое внимание уделяется безопасности пилотов и достижению результата. Любое снижение веса болида при сохранении максимального уровня прочности – это только плюс.

Насколько этот углепластик прочнее металла?

Но есть у карбона и явные недостатки. Многих любителей тюнинга от покупки углепластиковых элементов «отговаривает» высокая стоимость. Если сравнивать с тем же стекловолокном, то карбон намного дороже. В качестве причины можно привести как раз уникальную технологическую сложность процесса производства. Да и сами исходные материалы обходятся производителям в «копеечку». К примеру, склеивание различных слоев в материале осуществляется с помощью качественных и дорогих смол. Кроме того, компании-производители для выпуска карбона вынуждены закупать специализированное и дорогостоящее оборудование.

Но это не все недостатки популярного материала для тюнинга. Как показывает практика, этот композитный материал очень боится точечных и сильных ударов. Достаточно сильного воздействия даже мелкого камешка, чтобы насквозь пробить карбоновый элемент автомобиля. Уже через несколько лет эксплуатации тот же капот может иметь вид настоящего решета. Кроме этого, карбон очень не любит солнечных лучей. Если не прятать автомобиль в гараж и оставлять его на улице, то скоро первоначальный цвет будет утерян.

Каркас и растяжки

Мы уже упоминали о чувствительности этого композита к различным ударам. Так вот, при повреждении данный материал невозможно постановить. Единственным выходом для автолюбителя является только полная замена детали, а это, как вы уже поняли, серьезные затраты.

Капот из углеволокна

Возможна ли имитация карбона?

Обычному автолюбителю все равно, насколько прочным или легким является карбон. Главное, что он очень красиво смотрится – именно это привлекает любителей тюнинга. Поэтому нет необходимости использовать оригинальный дорогостоящий материал – достаточно его имитации.

Дверные ручки «под-карбон»

Пленки ПВХ

Сегодня можно имитировать карбон несколькими различными методами. Наибольшую популярность (именно по причине своей доступности) получила специальная карбоновая ПВХ пленка, дублирующая оригинальный рисунок. Подобных «заменителей» сегодня множество, в самом различном исполнении. С помощью строительного фена и пленки можно оклеить практически любую деталь интерьера и экстерьера автомобиля, придав ей необычный вид карбона. Конечно, обтянуть мелкие элементы с первого раза не всегда получается, но если потренироваться, то даже эта задача становится выполнимой. Если в работе все-таки возникают проблемы, то всегда можно обратиться к мастерам своего дела. Организаций, которые занимаются подобным видом тюнинга, сегодня достаточно.

Аквапечать

Второй вариант имитации карбона – так называемая аквапечать. Здесь также осуществляется обклейка специальной пленкой, но накладывается она под давлением воды. Сделать такую работу в «гаражных» условиях уже не получится – необходимо дополнительное оборудование. Преимущество такого метода заключается в более высоком качестве тюнинга. При этом пленку, в отличие от прошлого метода, можно наносить даже на самые «фигуристые» детали. Если обработка выполнена качественно и с соблюдением технологии, то внешний вид нисколько не будет отличаться от настоящего карбона.

К слову, формулировка «кузов или салон под карбон» сегодня очень популярна. Так вот, это совсем не значит, что элементы выполнены из дорогостоящего материала – просто сделана обтяжка специальной пленкой посредством одной из технологий, описанных выше.

Аэрография «под-карбон»

Раз мы уже начали описывать все варианты имитации, то должны упомянуть и третий способ – нанесение аэрографии. Конечно, по конечному внешнему виду данный метод хуже, чем два предыдущих, но в определенных кругах автолюбителей он также пользуется популярностью. Аэрограф, к сожалению, не способен с точностью передать рисунок композита – именно с этим и возникают определенные проблемы.

Как сэкономить на покупке и какова цена вопроса?

В любом случае композитный тюнинг сегодня очень популярен. Немного затрат и можно преобразить свой автомобиль, сделать его узнаваемым и ярким. кроме этого, карбоновая пленка, нанесенная на внешние элементы кузова, способна защитить металл и краску от внешних воздействий. Бесспорно, лучше использовать натуральный карбон или углепластиковый полимер. Но если необходимой суммы в наличии нет, то пленка «под-карбон» – лучший вариант.

Источник статьи: http://www.monsterauto.ru/avtosport/osobennosti-i-preimushchestva-karbona-ego-nedostatki-i-sposoby-imitatsii/

КАРБОН плохо или хорошо?

Все чаще на дорогах можно заметить автомобили «обделанные» карбоном. Зачем же нужны карбоновые детали на автомобилях?

Истоки карбоновых деталей лежат у гоночных авто. Карбон состоит из нитей углеволокна, кевлара и резины. Он легче привычных стали и aлюминия на 50%. Кроме этого, материал очень ударостойкий. Хорошие плюсы на гоночной трассе.

Помимо вышеуказанных плюсов, присутствуют и минусы.

1) карбон — дорогостоящий материал. Например капот из карбона на Volkswagen Jetta стоит примерно 80 тыс. рублей .

2) трудность ремонта и содержания. На солнце карбон выцветает и желтеет, а в местах соприкосновения с другим материалом происходит коррозия.

Теперь же городской тюнинг авто принял моду на «карбон». Гоночные «фишки» и «примочки» видны на дорогах и карбоновый капот ставится на любые авто.

Из-за большой стоимости приобретения и содержания деталей водители занимаются имитацией карбона используя карбоновую пленку . Эта пленка имитирует рисунок так точно, что не всегда получается отличить от оригинальной карбоновой детали. С пленкой водители намного экономят время и деньги.

Цена пленки за погонный метр составляет меньше 1 тысячи рублей .

Кроме внешних деталей, карбон или карбоновая пленка отлично выглядит в салоне автомобиля. Руль, панели, ручки и многое другое. Изобретать можно долго.

Подводим итог

Карбон хорош для гоночных авто на трассе. Легкость и прочность является плюсом. Цена соответствующая изготовлению и целевому гоночному назначению. Для городских авто или для любителей тюнинга выгоднее приобрести карбоновую пленку.

Источник статьи: http://zen.yandex.ru/media/id/5c287ec85c17e000a985ab05/karbon-ploho-ili-horosho-5c30de1853ab1800aaa6cafd

Почему карбон не используется в массовом автопроме

Карбон – народное название, транслитерированное с английского слова carbon – уголь, которое в свою очередь было заимствовано еще из латыни. Углепластик представляет собой полимерный композиционный материал, состоящий из нитей углеродного волокна, переплетенных под определенным углом — как шерсть в свитере. Только очень прочный, с высокой степенью натяжения, низким весом и низким температурным расширением. Из-за его дороговизны композит может применяться как усиливающее дополнение, например, к стали — тогда материал получит приписку «усиленно углепластиком», CFRP.

Зона применения

Свою блистательную карьеру карбон начал с ракетных двигателей, а сегодня применяется в самых различных сферах — от производства удочек до самолетостроения. И в автопромышленности — не в последнюю очередь, прежде всего, в структуре кузова, а также элементах отделки экстерьера и интерьера.

Углепластик хорош тем, что обладает высокой прочностью, жесткостью и малой массой — он прочнее алюминия и легче стали, оказываясь более эффективным материалом. У кузова, изготовленного с применением композита, больше жесткость на кручение, что играет на руку безопасности автомобиля, и выше стойкость к коррозии. Даже применение части карбоновых деталей, даже только в отделке интерьера, снижает массу автомобиля, а значит, повышает топливную экономичность и динамические характеристики. При массовом применении повысилась бы и общая безопасность на дорогах при авариях, а также безопасность пешеходов.

Да и просто карбон считается красивым и стильным материалом — ведь спросом пользуется даже имитация «под карбон», которую с удовольствием используют в деталях и интерьере недешевых машин. Что уж говорить о пленке «под карбон», которая не добавляет кузову ни прочности, ни легковесности.

Однако из-за своей дороговизны углепластик далек от рынка массовых автомобилей и используется только в эксклюзивных дорогостоящих моделях, а также автоспорте. Но почему этот материал в прямом смысле «на вес золота»?

Дорогое производство

Окончательный ценник автомобиля в автосалоне складывается из сотни факторов: необходимость окупить затраты на создание идеи и разработку проекта, зарплаты дизайнеров и маркетологов, стоимость рекламы и имидж бренда. И мы можем только догадываться, насколько отличается себестоимость автомобиля от его покупательской цены.

Затраты на производство кузова с применением углепластика, его обработка и сборка мало чем отличаются от той же стали. Однако причина дороговизны композитной автомобильной детали объективна — дорог сам материал. Стоимость сырья составляет 20 долларов за килограмм, в то время как килограмм стали обойдется менее чем в один доллар.

Во-первых, из-за высокого спроса (например, из-за широкого применения в самолетостроении) на рынке наблюдается дефицит волокна, что также играет на его подорожание.

Во-вторых, сам процесс производства углеволокна очень трудоемкий и дорогостоящий. Итак, начинается все еще с нитей, из которых «вяжется» карбоновая пластина. Углеродные волокна получают за счет термической обработки химических и природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Сначала происходит окисление исходного волокна – на воздухе при температуре 250 градусов Цельсия в течение 24 часов, потом стадия карбонизации — нагрев волокна в среде азота или аргона при температуре от 800 до 1500 градусов Цельсия, а затем графитизация в инертной среде при температуре 1600-3000 градусов. В результате количество углерода в волокне доводится до 99%.

И на выходе одно только стартовое сырье становится в два раза дороже, чем исходный материал, так как половина элементов просто сгорает. Не считая расходов на специализированное оборудование и затрачиваемую энергию — представьте, сколько это стоит при обработке в перечисленных выше условиях и температурах, да и сами автоклавы (оборудование) значительно дороже. Более того, нужно избавиться от исключенных элементов, а утилизация этих «отходов производства», не вредящая окружающей среде, еще один важный пункт в счете расходов.

И это мы только сделали нити, а ведь из них еще надо «сплести полотно», которое и будет обладать той удивительной прочностью. И прежде всего, придется убедиться, что все нити одинаковы и равномерно растягиваются, иначе в полотне какие-то из них будут более уязвимы, а следовательно, сломаются. Так что необходимы сложные и дорогостоящие меры контроля качества изделий — в случае ошибки при производстве материал окажется хрупким, а не суперпрочным.

Затем нити работают с термоактивными смолами, которые их «склеивают», в результате и получается композит. Эти смолы также дороже обычных. А ведь композиту еще нужно придать форму, что занимает около часа — очень долго, если сравнивать с тем, как быстро штампуются кузовные панели из стали. Деталь из углепластика производится двумя способами. При прессовании углеткань выстилается в форму, смазанную антиадгезивом (например, мылом), пропитывается смолой, излишки смолы удаляются в ваккуме или под давлением, смола полимеризуется. Второй вариант — контактное формование: берется исходная деталь (например, металлический бампер), смазывается разделительным слоем, сверху напыляется монтажная пена. После затвердевания слепок смазывают разделительным слоем и выкладывают пропитанную углеткань, которая прокатывается, полимеризуется и затем снимается.

И наконец карбон, несмотря на свою прочность, уязвим для точечных ударов, а треснувший углепластик плохо пригоден к ремонту. Невидимые глазу внутренние трещины и расслоения приводят к снижению плотности. Скорее всего, поврежденную композитную деталь автомобиля придется заменять.

Вот что рассказал порталу «АвтоВзгляд» директор по послепродажному обслуживанию «Ауди Центр Восток» Алексей Кирдяшов:

— Высокая стоимость углепластика объясняется в первую очередь тем, что для изготовления карбона требуются высококачественные дорогостоящие компоненты и используется сложный процесс производства. На цену материала также влияют его уникальные характеристики — прочность и легкость. Это естественно, что за такое «ноу-хау» и эксклюзивные свойства продукта производители делают наценку, объясняя это тем, что карбон — будущее в автомобилестроении, авиастроении, изготовлении электроники, строительстве и многом другом. Продукт пользуется спросом, но еще не используется массово из-за своей стоимости.

Путь к удешевлению

Но коль дорого стоит производство, а не сам «алмаз», то его можно удешевить, упростив и удешевив технологию получения углеволокна. И, судя по последним заявлениям, производители композитов уже близки к этому. Ради совершенствования технологий производства карбона создан специальный немецкий проект MAI Carbon, на который работает более 70 компаний, институтов и лабораторий, в том числе Audi и BMW. И по словам его руководителя Клауса Дрекслера, затраты на производство углеволокна могут быть снижены на 90%. В результате композит может стать значительно дешевле, а значит, доступным для массового автомобильного производства. А при увеличении объемов производства кузова из углепластика станут стоить столько же, сколько стальные, и появятся у дешевых автомобилей.

По словам Дрекслера, для удешевления и ускорения производства нужно сделать процесс более автоматизированным. Подробностей участники проекта пока не раскрывают, однако в качестве реального примера можно вспомнить литиевые батареи, которые в последние годы удается делать все более доступными. Пассажирская клетка электрокара BMW i3 выполнена из композита, а ведь это уже массовая модель.

Например, технология струйного переноса сухой смолы, разработанная и запатентованная австралийской компанией Quickstep на средства правительства, уже позволяет автоматизировать изготовление кузовных панелей. Робот распыляет смолу особого состава в сухом виде, что позволяет избавиться от дорогостоящей подготовки жидкой смолы. Анализируется применение в качестве карбонового сырья лигнина, который получают из древесины и который по прочности на сжатие соответствует бетону, или подогрев при помощи плазмы. Ищут способы заставить углепластик работать с термопластиковыми смолами, что может удешевить производство на 60-70% и упростить устранение ошибок.

Источник статьи: http://www.avtovzglyad.ru/article/2014/10/16/614948-pochemu-karbon-ne-ispolzuetsya-v-massovom-avtoprome.html