UAZ 2206 Федор Буханкин › Logbook › Кузовные работы УАЗ 2206 452 Буханка. Часть 2. Сварочные работы. Этап 1. Пол

Рассказ о сварочных работах решил разделить на несколько частей, по не скольким причинам:

1. не хочется мешать немного разные темы (пол в салоне, кабина, новая юбка (звучит-то как=)), проварка кузова косынками);

2. некоторые работы (например, прокосынивание кузова) еще не сделаны;

3. огромную статью и писать трудно, и читателю сложнее найти интересующий момент.

4. О восстановлении пола в Буханках написаны гигабайты текста и мой рассказ не может претендовать на какое-то пособие, тем более, что многие фотографии процесса утрачены. Но позволю себе дать несколько советов, которые помогли мне сэкономить время или немного денежек.

В прошлой записи я постарался рассказать о том, как резали Буханочку. Теперь же, что логично, настало время для сварных работ. Начиная с этого момента полет фантазии абсолютно не ограничен, лимитирован лишь бюджет и временной запас.

Ну а теперь по теме…

Основа любого пола — это каркас. Путешествуя по бортжурналам местных уазоводов, да и интернету в целом, встречал в основном один материал для создания подложки для будущего пола — профтруба. А вот отсюда уже начинаются разветвления и связаны они с размером, который стоит выбирать в зависимости от задач постройки и собственного желания. В нашем случае это 50х25 мм на каркас и 40х20 мм на усилители.

Совет. Заранее проедьтесь по близлежащим строительным рынкам и сравните цены. В моем случае было так, что на точках, находящихся в 200-300 метрах друг от друга, цена также отличалась на несколько сотен (это было в сезон).

Если полностью менять каркас и делать аналогичный из профиля, то, если не ошибаюсь, понадобится 6м*4шт=24м. Могу, конечно ошибаться, так как пол полностью не снимали и оставляли центральную часть (о чем я, честно говоря, немного пожалел) с поперечными усилителями (железо там было еще нормальное).

Совет. Купленный профиль заранее зачистите от ржавчины и покрасьте. Таким образом, потом вам будет нужно закрасить лишь сварной шов, а не в неудобных позах закрашивать весь каркас.

Далее идет примерка и резка профиля. Ну тут секретов особых нет и сложности нам не встречались. Куда интереснее было варить. Здесь на помощь нам пришли струбцины, прижимы и магнитные уголки, которые не только держат железо, но и выставляют необходимый угол в 90 градусов. Если воспользуетесь советом выше про покраску профиля, то учтите, что железо нужно будет хорошо зачистить в месте сварки, иначе сварка будет сильно стреляться. Прихватите все железки, следите за тем, чтобы металл не увело. Ну а теперь проваривайте.

Следующим этапом для нас стало восстановление стоек. Для этого нам потребовался достаточно толстенький листовой металл. Мы сделали так:

1. отпилили все гнилье;

2. нарезали из свежего металла полосок необходимой длины;

3. полоски для лицевых сторон стоек согнули уголком;

4. приварили внахлест к новому каркасу.

Получилось достаточно монументально. Будьте аккуратны и не приваривайте все сразу и намертво, оставляйте себе «пути для отхода». Прихватив, обязательно посмотрите, не увело ли кузов, а то получится впало-выпуклый автомобиль. Исходя из этих соображений, удобней будет приварить новое железо сначала к стойкам, а потом уже к каркасу пола.

Маленькое отступление. После всей этой проделанной работы неплохо было бы задуматься о том, как вы будете реанимировать ступеньку (заниматься этим удобнее до того, как настелите новый пол) и как будете крепить бензобаки (ширина профиля, из которого будете делать каркас, гарантированно шире крепления родных хомутов бензобака и как бы вам не пришлось менять концепцию данной подвесной системы).

Проделав всю вышеописанную работу, мы приступили к набору пола. Материала у нас ушло немного, как я уже написал ранее, мы оставили среднюю часть. Если пол набирать «с нуля», то должно потребоваться не менее 5 квадратных метров листового металла. С этого момента начинается дисциплина «художественная резка болгаркой», от которой мы были частично спасены подаренными нам ремонтными вставками пола (штуки обалденные, требующие минимальной подгонки).

О плюсах и минусах сварки встык или внахлест просветить не могу, но наверняка и в том, и в другом случае есть свои нюансы. Про наш случай скажу, что делали и так и эдак, в зависимости от ситуации (короче, делали так, как было удобно).

Помните, что пол вам понадобится приварить к каркасу. Мы подлезали под машину и набирали крепеж обычными пролетарскими прихватками. Но есть способ поинтереснее. Сверлите в полу отверстия над каркасом и варите. Эффект должен получиться такой же, а процесс немного облегчается. Но думаю, что стоит попробовать и тот, и другой метод, а потом сами выберете, какой все-таки удобней и лучше.

В следующих двух записях расскажу о том, как вешали бензобак на новые крепления и постараюсь достаточно подробно описать работу с ремонтными вставками кузова.

Надеюсь, хотя бы один совет облегчит вам работу.

А теперь не по теме…

В ходе работ возникало множество моментов, которые приходилось решать довольно долго. Причем не все эти решения были верны и можно было сделать лучше. Поэтому сейчас активно занимаюсь изучением бортжурналов братьев по несчастью увлечению. Знал бы я ту информацию, которой владею сейчас, все было бы легче, удобнее и быстрее. Но на русскоязычных ресурсах решил не останавливаться и заглянул к НИМ, чтобы узнать, как делают ТАМ. Надеюсь, что вы поняли, что я говорю об Америке, Европе, Австралии и Скандинавии. Некоторые решения были для меня совершенно удивительными. Если кто читал главную страницу Федора Буханкина, то там четвертым пунктом указана переделка салона в некое подобие домика. Буханок там, конечно же, нет, но есть много всяких бусиков, похожих по объему и размерам.

Источник статьи: http://www.drive2.com/l/487003662707589180/

Сайт о внедорожниках, SUV, автомобилях повышенной проходимости

Рамы автомобилей вагонной компоновки семейства УАЗ-452 служат для монтажа всех основных агрегатов. Рама является основным несущим элементом, воспринимающим все усилия, воздействующие на автомобиль во время движения.

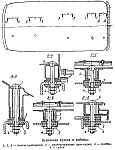

Рамы автомобилей семейства УАЗ-452, устройство.

Автомобили семейства УАЗ-452 имеют рамы двух типов : для грузопассажирских УАЗ-452, УАЗ-452А и УАЗ-452В и для грузовых УАЗ-452Д. Рамы автомобилей состоят из двух продольных штампованных лонжеронов швеллерного сечения, соединенных между собой штампованными поперечинами : у фургонов УАЗ-452, санитарных УАЗ-452А и автобусов УАЗ-452В — шестью, а у грузовых УАЗ-452Д — семью.

Балки и поперечины изготовлены из листовой стали, толщина балок — 3,5 мм. Все поперечины, кроме третьей, приварены к лонжеронам электродуговой сваркой, а третья поперечина для удобства демонтажа и монтажа двигателя на автомобилях сделана съемной и крепится болтами на кронштейны, приваренные к лонжеронам рамы.

Сечения лонжеронов — швеллеры переменной высоты по длине с наибольшей высотой в средней части и разной шириной верхней и нижней полок. В лонжероны вваривают усилители и поэтому их сечение в средней части становится коробчатым.

Ко второй поперечине рамы приварены два кронштейна для крепления водяного и масляного радиаторов и скоба для крепления переднего брызговика двигателя. В поперечине имеются отверстии для крепления кронштейна рычагов управления коробкой передач.

К пятой поперечине рамы автомобилей УАЗ-452, УАЗ-452А и УАЗ-452В крепятся кронштейны держателя запасного колеса, а у УАЗ-452Д — опора крепления запасного колеса. На раме УАЗ-452 к задней поперечине приварены кронштейны подножек и скоба крепления держателя запасного колеса, а на раме УАЗ-452Д к задней поперечине и раскосу рамы приварены упор и кронштейн гайки держателя запасного колеса.

На передних концах лонжеронов рам автомобилей всех модификаций устанавливают передний буфер, а на правом лонжероне буксирный крюк. Задний буфер состоит из двух частей и устанавливается на концах лонжеронов рам только у автомобилей УАЗ-452, УАЗ-452А и УАЗ-452В. Буксирный прибор без упругого элемента устанавливается на задней поперечине рамы автомобилей УАЗ-452, УАЗ-452А и УАЗ-452В. Буксирный прибор с резиновым упругим элементом устанавливается только на автомобиль УАЗ-452Д.

Техническое обслуживание рамы автомобилей семейства УАЗ-452.

Техническое обслуживание рамы состоит в проверке осмотром состояния продольных балок (лонжеронов), поперечин, кронштейнов, а также состояния сварных, заклепочных и болтовых соединений. Необходимо своевременно подкрашивать раму в местах, где появилась коррозия или обнаружено нарушение окраски.

При эксплуатации рамы могут появляться ослабления болтов крепления буферов, брызговиков двигателя, съемной поперечины и буксирного прибора, которые необходимо подтянуть. При ослаблении заклепочного соединения кронштейнов рессор и буксирных крюков ослабленные заклепки срубают, отверстия рассверливают и ставят заклепки большего диаметра. Если нет условий для такого ремонта, то заклепки заменяются болтами с гайками.

Ремонт рамы автомобилей семейства УАЗ-452.

Конструкция рамы достаточно проста, надежна и не требует особого ухода, но при перегрузках автомобиля, а также в случае аварии в раме могут появиться перекосы, а в продольных балках и поперечинах — изгибы и трещины.

Перед ремонтом необходимо очистить раму от грязи, тщательно осмотреть ее и выявить все дефекты. Надежность заклепочных соединений проверяют постукиванием по ним молотком. У ослабленных заклепочных соединений при постукивании появляется дребезжащий звук, такие заклепки должны быть заменены новыми.

В случае необходимости, при потере рамой правильной геометрической формы, ее правят в холодном состоянии при помощи приспособлений. Не рекомендуется править раму путем нагрева, так как это вызывает ослабление прочности металла. Если в деталях рамы появились трещины, то их заваривают электродуговой сваркой. Перед заваркой с кромок трещин должны быть сняты фаски под углом 60 градусов.

При наличии на продольных балках и поперечинах трещин большой длины необходимо, помимо заварки трещин, дополнительно приваривать усилитель, наложенный на заваренный участок. Детали к раме приклепывают с нагревом заклепок. Прилегание головки заклепки к поверхности детали должно быть плотным. Щуп толщиной 0,1 мм не должен проходить между поверхностью детали и головкой заклепки.

После ремонта раму проверяют на правильность геометрической формы и отсутствие перекосов в горизонтальной плоскости. Ширина рамы спереди должна быть равна 700+-3 мм, а сзади — 1005+-3 мм. Изношенные отверстия для болтов крепления кузова восстанавливают наваркой и рассверливанием, диаметр отверстия 11 мм. По окончанию ремонта раму красят.

Буксирный прибор автомобилей семейства УАЗ-452.

Для обеспечения возможности буксировки прицепа грузовой автомобиль УАЗ-452Д снабжен буксирным прибором, который крепится четырьмя болтами к задней поперечине рамы. Буксирный прибор двустороннего действия, закрытого типа, снабжен резиновым упругим элементом, смягчающим ударные нагрузки при трогании автомобиля с прицепом с места, а также при движении по неровной дороге.

Резиновый упругий элемент размещен в корпусе закрытом сзади кронштейном, в сжатом состоянии между двумя стальными шайбами, одна из которых опирается на конический выступ стержня крюка, а другая — на навернутую на стержень крюка опорную гайку. Опорная гайка от поворачивания на стержне крюка стопорится штифтом.

Кованый крюк снабжен защелкой, которая закрывает зев крюка и запирается в закрытом положении под действием пружины собачкой. Благодаря этому дышло прицепа не может выйти из зацепления с крюком. Для устранения самопроизвольного расцепления дышла с крюком собачка в защелке запирается шплинтом, вставленным в отверстия защелки. Шплинт закреплен цепочкой к оси защелки. В открытом положении защелка удерживается также собачкой, зацепляясь за выступ крюка.

Передний конец корпуса буксирного прибора закрыт штампованным колпаком, который в четырех точках обжат для предохранения выпадания его из корпуса. Внутренняя полость колпака заполнена при сборке маслом для смазывания трущихся поверхностей опорной гайки и отверстия в корпусе.

Трущиеся поверхности шейки стержня крюка и отверстия кронштейна смазываются через пресс-масленку, ввернутую в кронштейн корпуса. Буксирный прибор без амортизирующего упругого элемента имеет конструкцию зева, аналогичную конструкции зева буксирного прибора автомобиля УАЗ-452Д.

Техническое обслуживание буксирного прибора автомобилей семейства УАЗ-452.

Уход за буксирным прибором заключается в смазке трущихся поверхностей, очистке от грязи и проверке надежного его крепления к задней поперечине рамы автомобиля. Оси защелки и собачки смазываются жидким маслом.

Собранный крюк должен свободно вращаться вокруг своей оси, при этом не должен иметь ощутимых продольно-осевых люфтов в корпусе. Регулировка вращения крюка при сборке достигается вращением опорной гайки по стержню крюка.

Источник статьи: http://auto.kombat.com.ua/ramyi-avtomobiley-semeystva-uaz452-ustroystvo-iobsluzhivanie-buksirnyiy-pribor-remontram/

Сайт о внедорожниках, SUV, автомобилях повышенной проходимости

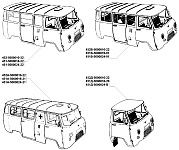

Кузов базовой модели автомобиля фургона УАЗ-452 и созданные на его основе кузов санитарного автомобиля УАЗ-452А и автобуса УАЗ-452В — цельнометаллические, закрытые, вагонного типа, с тремя боковыми и задней двустворчатыми дверями, и двумя задними откидными подножками.

Кабина грузового автомобиля УАЗ-452Д цельнометаллическая, закрытая, двухместная, двухдверная. Грузовые автомобили УАЗ-452Д имеют бортовую, деревянную платформу с продольными и поперечными деревянными брусьями. Общий объем платформы равен 2 м3.

Кузов и кабина автомобилей семейства УАЗ-452, общее устройство.

Основной частью кузовов и кабины является сварной неразъемный корпус. К основным несущим элементам системы относятся поперечины пола, стойки боковин и рейки крыши. Соединение деталей кузовов и кабин осуществляется двухполюсной точечной сваркой. В некоторых местах для усиления и обеспечения герметичности отдельные детали кузова и кабины сваривают дуговой или газовой сваркой.

Внутри кузов разделен металлической перегородкой на кабину и задний отсек. Кабины всех кузовов имеют одинаковое устройство, устройство заднего отсека зависит от назначения автомобиля. У автомобилей-фургонов УАЗ-452 нет боковых окон, и задний отсек не имеет обивки. В боковинах предусмотрены жалюзи для вентиляции кузова, а на полу — настил из деревянных реек.

Задние отсеки кузовов санитарного автомобиля УАЗ-452А и автобуса УАЗ-452В имеют боковые окна с поворотными форточками. Стены и крыша оклеены специальным картоном, а пол покрыт фанерой толщиной 6 мм, на которую наклеен полихлорвиниловый линолеум толщиной 2,5 мм.

В качестве обивочного материала боковин и дверей кузова применяют водонепроницаемый картон, облицованный винил-кожей, отличающейся высокой прочностью и возможностью легкого удаления загрязнений обычными моющими средствами.

В передней части крыша всех кузовов имеет люк для облегчения демонтажа двигателя. Крышка люка уплотняется прокладкой и крепится к кузову двумя винтами. На крыше кузова санитарного автомобиля предусмотрены два отверстия для установки фонаря освещения специального знака и поворотной фары-искателя.

В верхней части перегородки санитарного автомобиля имеется раздвижное окно, а в нижней — дополнительные отверстия для установки отопителя заднего отсека, забора и подачи воздуха. В кузове автобуса верхняя часть перегородки отсутствует, а нижняя аналогична перегородке санитарного автомобиля.

Кузова крепят к раме в десяти точках, кабину грузовиков — в четырех точках. Для крепления кабины используют точки крепления, показанные сечениями А—А и Б—Б. В местах крепления между балками кузова, кабины и рамой устанавливают прокладки из прорезиненной ткани.

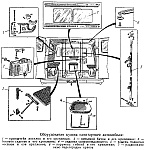

В кабинах всех автомобилей УАЗ-452 установлено два мягких откидных сиденья для водителя и пассажира. Сиденье водителя может перемещаться вдоль оси автомобиля на 80 мм. В кузове санитарного автомобиля УАЗ-452А установлены три откидных двухместных сиденья : два на левой боковине и одно на правой и одно одноместное на перегородке кузова. На потолке против каждого сиденья укреплены гибкие поручни. Кроме того, кузов санитарного автомобиля УАЗ-452А оборудован кронштейнами и ремнями для крепления носилок.

Оборудование кузова санитарного автомобиля УАЗ-452А.

В салоне автобуса УАЗ-452В размещены мягкие сиденья для девяти пассажиров. Заднее трехместное сиденье выполнено складывающимся и откидывающимся вперед с целью получения большей площади для багажа.

Размещение сидений в автобусе УАЗ-452В.

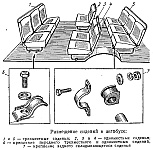

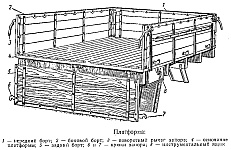

Грузовая платформа автомобилей УАЗ-452Д.

Платформа бортовая, деревянная, с боковыми и задним открывающимися бортами. Передний борт укреплен на стойках к переднему брусу основания платформы. Боковые и задний борт подвешены на петлях, расположенных в их нижней части. Запоры бортов расположены по углам соединения бортов и выполнены в виде крюков и поворотных рычагов.

Основание платформы деревянное с поперечными и продольными брусьями. В сборе с передним бортом основание платформы крепится к лонжеронам рамы в шести точках : спереди и сзади — болтами, в середине — стремянками. Все четыре борта деревянные.

Боковые борта снабжены деревянными с металлической облицовкой продольными брусьями, придающими бортам необходимую жесткость и прочность. В верхней и нижней частях переднего борта привернуты специальные скобы, являющиеся гнездами для стоек надставных бортов. На боковых бортах скобы привернуты только в нижней части, а в верхней — гнездами служат вырезы в продольных брусьях.

Скобы и гнезда в брусьях позволяют наращивать высоту бортов и устанавливать дуги тента. В задней части платформы с правой стороны прикреплен металлический инструментальный ящик, закрываемый крышкой и запором.

Источник статьи: http://auto.kombat.com.ua/kuzov-kabina-iplatforma-avtomobiley-uaz452-ustroystvo-ioborudovanie-kuzova-iplatformyi/