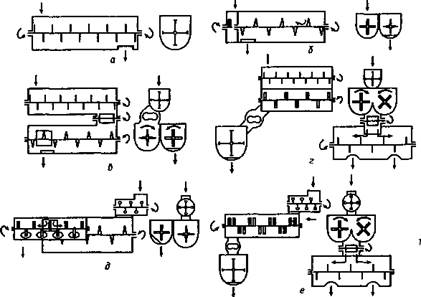

Машинно-аппаратурные схемы поточных линий на хлебозаводах и в пекарнях

• приема, хранения и подготовки сырья (склад, транспорт и др.);

• расходных емкостей для подготовленного сырья и полуфабрикатов;

• приготовления полуфабрикатов (тестоприготовления);

• разделки теста;

• выпечки изделий;

• остывочное, фасовки и упаковки;

• экспедицию.

Склады муки и дополнительного сырья, а также остывочное отделение и экспедиция на любом производстве являются общими для всех производственных поточных линий.

Устройство пекарен, их оборудование и технологии производства хлеба имеют некоторые особенности, отличающие их от больших производств:

1. Наличие большого количества ручных операций.

2. Как правило, невозможность установки защитных устройств (воздушная или тепловая завеса и др.).

3. Установка дополнительных устройств, облегчающих ручные операции (подъемники, штурвалы у заслонок и т. д.).

4. Наличие минимальных (по ГОСТ) расстояний между машинами и от стен.

5. Невозможность установки в прямую линию технологического оборудования и, в связи с этим, установка поворотных и других устройств, усложняющих процесс.

6. Установка рядом друг с другом машин и аппаратов различного назначения и, соответственно, с различными требованиями по технике безопасности.

7. Работа, как правило, в 1-2 смены, что требует предварительной подготовки оборудования (прогрев печей и т. п.).

8. Применение технологий, обеспечивающих ускоренные способы тестоприготовления, исключающие элементы брожения, рас-стойки, сверх- и высокоточная сушка макарон.

9. Размещение вблизи точек реализации, что исключает транспортные расходы, но увеличивает требования к качеству продукции и безопасности жизнедеятельности.

10.Установка устройств, совмещающих несколько технологических операций (просеивание муки и ее транспортировка, деление и округление тестовых заготовок и т. д.).

11.Широкий ассортимент продукции, выпускаемой в течение одной смены, зачастую малыми порциями, что требует быстрой переналадки оборудования при переходе с одного сорта на другой.

В малых предприятиях желательна установка на электродвигатели дозаторов, месильных машин, конвейеров расстойных шкафов, конвейеров печи и т. п. преобразователей частоты для плавной регулировки скорости (частоты вращения) движения рабочих органов, что может исключить из привода машин вариаторы скоростей и некоторые передачи и уменьшит габариты машин.

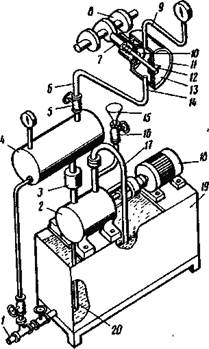

На рис. 1.1 представлена машинно-аппаратурная схема участка поточной линии Л4-ХПМ для выработки хлебобулочных изделий в пекарне. Производительность линии 500-1000 кг/смену; установленная мощность электрооборудования — до 55 кВт; занимаемая площадь 72 м2.

В пекарне предусмотрен тарный склад муки, где она хранится в мешках, сложенных на поддоны тройником или пятериком. В поточную линию входит просеиватель 2 «Пионер», платформенные весы 1 марки ПВН-500, подкатная дежа 5 марки Т1-ХТ2-Д, дозатор воды 3 марки Л4-ХТВ, тестомесильная машина 4 периодического действия А2-ХТЗ-Б, дежеопрокидыватель марки А2-ХПД, загрузочная воронка 7, тестоделитель 8 марки РЗ-ХДП, ленточный конвейер 9, контрольные весы 10, производственный стол 11, стеллажная тележка 12, хлебопекарная печь 13 роторного типа, две штуки, расстоечный шкаф 14.

Машинно-аппаратурная схема участка поточной линии Л4-ХПМ

Рис. 1.1. Машинно-аппаратурная схема участка поточной линии Л4-ХПМ:

1 — товарные весы; 2 — просеиваитель; 3 — дозатор воды; 4 — тестомесильная машина; 5 — подкатная дежа; б — дежеопрокидывателъ; 7 -бункер для теста; 8 — тестоделителъ; 9 — конвейер; 10 — контрольные весы; 11 — производственный стол; 12 — стеллажная тележка; 13 -хлебопекарная печь; 14 — шкаф расстойки

Мешок с мукой вручную опрокидывается в загрузочную воронку просеивателя 2, откуда «проход» (очищенная мука) высыпается в дежу 5, которая установлена на весах 1. Платформенные весы ПВН-500, предназначенные для взвешивания изделий до 500 кг, имеют откос для закатывания дежи на платформу 600×750 мм. Пульт управления вынесен отдельно. Дежа с мукой взвешивается по мере наполнения до нужной дозы. Затем в дежу отмериваются порции жидких компонентов из дозатора 3, с терморегулировкой воды до нужной температуры. Дежа со всеми компонентами закатывается на платформу тестомесильной машины 4, с планетарным движением месильного органа, где производится замес теста. После замеса дежа подъемоо-прокидывателем 6 поднимается и опрокидывется в загрузочную воронку тестоделителя 8. Тестовые заготовки из делительной головки делителя падают в формы на ленточном конвейере 9, откуда перекладываются на поддоны стеллажной тележки 12. Две тележки закатываются в расстойный шкаф 14, а затем, после расстойки, одна закатывается в печь 13, т. к. время выпечки, как правило, меньше чем время расстойки (расстойка — 40 мин, а выпечка мелкоштучных изделий — 12-14 мин, батонов — 18 мин), то вторая тележка захватывается в печь после выпечки первой. При выработке подовых сортов необходимо дополнительное оборудование в виде округлителя, закаточной или взбивальной (для булочно-кондитерских изделий) машины. На разделочном столе может производится контрольное взвешивание, ручная обработка тестовых заготовок для получения фигурных изделий (сдобы выборгской, лепешки с начинкой, фигурной сдобы и т. п.). В линии не показано упаковочное оборудование, которое устанавливается дополнительно.

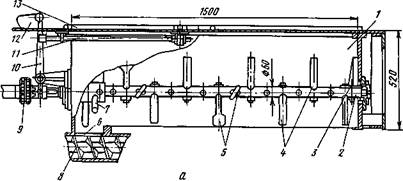

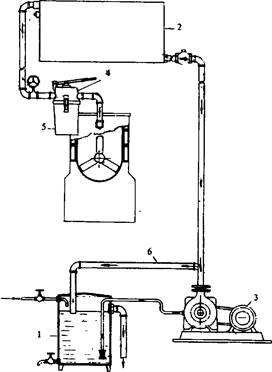

Для работы в полевых условиях, в сельской местности в условиях дефицита электроэнергии и воды, разработан комплект оборудования мини-пекарни ХП-04. Пекарня (рис. 1.2) предназначена для выпечки формового хлеба из ржаной, ржанопшеничной и пшеничной муки, производительность от 300 кг/сут. (пшеничный хлеб) до 435 кг/сут. (ржаной хлеб).

Машинно-аппаратурная схема пекарни ХП-04 (в полевых условиях)

Источник статьи: http://mppnik.ru/publ/501-mashinno-apparaturnye-shemy-potochnyh-liniy-na-hlebozavodah-i-v-pekarnyah.html

МАШИННО-АППАРАТУРНАЯ СХЕМА ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ 1 страница

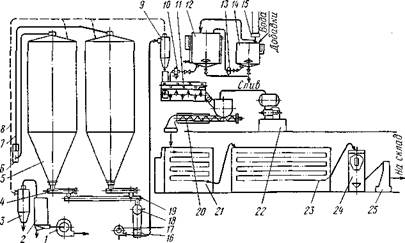

Машинно-аппаратурная схема производства макаронных изделий представлена на рисунке 1.

Муку на предприятие доставляют на предприятие автомуковозами и с помощью пневмотранспорта через гибкий шланг, присоединенный к приемному щитку 6, по материалопроводу 7 подают в силосы 5 склада бестарного хранения муки. Силоса снабжены тензометрическими взвешивающими устройствами. С помощью шнековых дозаторов 4 муку из различных силосов можно смешивать в различных пропорциях шнеком 19. После контрольного просеивания в просеивателе 18 мука с помощью роторного питателя 16 подается с помощью пневмотранспорта подается в тестомесильное отделение, где отделяется от транспортирующего воздуха в циклоне 9 и направляется в тестосмеситель 11. Сюда же из дозатора 10 поступает эмульсия из расходного бака 12, оборудованного терморегулирующей рубашкой. Эмульсию готовят в смесителе 14, откуда она насосом 13 перекачивается в расходный бак. Вода поступает в смеситель через терморегулятор 15.

Тестосмеситель 11 имеет три отдельные камеры, через которые последовательно проходит приготавливаемое тесто. В последней емкости тесто вакуумируют с помощью насоса 22. Затем тесто поступает в пресс 20. Отформованные сырые макаронные изделия при выходе обдуваются воздухом для предотвращения слипания. Специальное устройство режет изделия, и они насыпью поступают сначала в камеру окончательной сушки 23. После сушки нагретые изделия выдерживают в накопителях-

Рисунок 1 Машинно-аппаратурная схема производства макаронных изделий:

1- вентитятор, 2 —рукавный фильтр, 3 — циклон, 4 — шнековый дозатор муки, 5-силосы для хранения муки, 6 — мукоприемный щиток, 7 — материалопроводы, 8-аспираиионная труба, 9 — циклон, 10 — дозатор воды, 11- тестосмеситель, 12 — емкость для эмульсии, 13 — насос, 14 — смеситель, 15 — терморегулятор воды, 16 — роторный питатель муки, 17- воздуходувка, 18 -центробежный просеиватель 19 — шнек 20 — шнековый пресс, 21 — камера предварительной сушки. 22 — вакуумный насос, 23 — камера окончательной сушки, 24 — накопитель-стабилизатор, 25 — упаковочный автомат

где они постепенно остывают до комнатной температуры и где происходит выравнивание влагосодержания.

Готовые изделия подаются в упаковочный автомат 25, снабженный весовым устройством. Фасовка может производиться в коробки из тонкого картона, целлофановые или полиэтиленовые пакеты. После упаковки в короба и маркировки готовые изделия отправляют на склад.

2 КЛАССИФИКАЦИЯ МАКАРОННЫХ ИЗДЕЛИЙ, МАКАРОННЫХ ПРЕДПРИЯТИЙ И ОБОРУДОВАНИЯ

Макаронные изделия, представляют собой продукт, полученный из отформованного теста из пшеничной муки и воды, влажностью до 13% и ниже.

Достоинством макаронных изделий являются:

— способность к длительному хранению (более года) без изменения свойств (изделия не подвергаются черствению, хорошо переносят транспортировку):

— быстрота и простота приготовления (продолжительность варки колеблется от 3 до 20 минут):

— высокая питательная ценность (блюдо из 100 г сухих изделий, удовлетворяет суточную потребность человека на 10% в белках и углеводах).

В зависимости от формы макаронные изделия согласно ГОСТ 875-92 подразделяют на следующие типы изделий: трубчатые, нитеобразные (вермишель) лентообразные (лапша) и фигурные. Каждый из указанных типов подразделяется на подтипы и виды.

В зависимости от длины трубчатые и нитеобразные изделия подразделяются на короткорезанные (вермишель длиной не более 15 – 20 мм; макароны – 15 – 20 мм; рожки — — 15 – 40 мм; перья до 100 мм) и длинные – не менее 200 мм).

Длинную вермишель иностранного производства обычно называют спагетти.

Макаронные предприятия классифицируются по производительности и степени механизации.

С учетом годового объёма производства макаронные предприятия подразделяются на пять групп:

— 1 – свыше 15 тыс. т;

— 2 – 10 – 15 тыс. т;

По степени механизации макаронные предприятия подразделяются на следующие группы: автоматизированные; автоматизированные и комплексно-механизированные; комплексно-механизированные; предприятия с низким уровнем механизации.

Оборудование, смонтированное на макаронных предприятиях подразделяется на технологическое, транспортное, вспомогательное, весовое и пр.

Технологическое оборудование в соответствии с назначением классифицируют следующим образом:

— оборудование для хранения и подготовки сырья к производству;

— оборудование для замеса теста и формования макаронных изделий;

— оборудование для резки и раскладки макаронных изделий;

— оборудование для сушки макаронных изделий;

— оборудование для накопления и стабилизации макаронных изделий;

— оборудование для фасовки и упаковки.

К транспортному оборудованию относятся машины, перемещающие сырьё, полуфабрикаты и готовую продукцию (насосы, конвейеры, лифты, подъемники, тележки и т.п.).

К вспомогательному оборудованию относятся вентиляторы, компрессоры и т.д.

К весовому и измерительному оборудованию относят – весы, объемные мерники и устройства, при помощи которых производят учет сырья, полуфабриката и готовой продукции.

3 ОБОРУДОВАНИЕ ДЛЯ ХРАНЕНИЯ И ПОДГОТОВКИ СЫРЬЯ К ПРОИЗВОДСТВУ

Хлебопекарные и макаронные предприятия на складах на складах бестарного хранения муки используют идентичное оборудование.

В макаронной промышленности используется мука из твердой и мягкой стекловидной пшенице в виде крупки и полукрупки. Макаронная мука имеет крупитчатую структуру, а хлебопекарная – порошкообразную. Насыпная плотность макаронной муки 650 – 700кг/м 3 , хлебопекарная 550 – 600 кг/м 3 .

Макаронная мука имеет большую текучесть, что предотвращает образование в емкостях сводов. Однако данная структура затрудняет аэрозольтранспортировку муки. Например, продолжительность разгрузки автомуковоза с макаронной мукой в два раза больше чем с хлебопекарной. Вследствие чего на макаронных предприятиях используют для транспортировки муки трубы большего диаметра, чем на хлебозаводах.

Оборудование для подготовки муки к производству подробно рассмотрено в учебном пособии Рензяева О.П. “Технологическое оборудование предприятий хлебопекарной промышленности”.

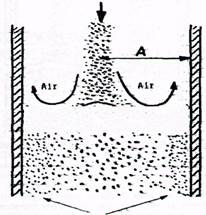

При пневмотранспортировке макаронной муки необходимо обеспечить перемещение муки таким образом, чтобы не наблюдалось разделение продукта на крупные и мелкие частицы (рисунок 2 Синяя папка).

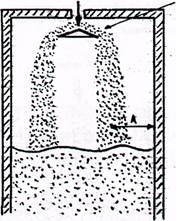

Подача муки при загрузке в бункер приводит также к разделению на мелкие и крупные частицы. Установка распределительной пластины (рисунок 3) со стороны загрузочного отверстия бункера гарантирует оптимальное и равномерное его заполнение.

4 ОБОРУДОВАНИЕ ДЛЯ ЗАМЕСА ТЕСТА И ФОРМОВАНИЯ МАКАРОННЫХ ИЗДЕЛИЙ

Макаронное тесто замешивается более крутым, чем хлебопекарное, и состоит в основном из муки и воды, разрыхлители отсутствуют. Термин “замес” для макаронного применяют условно, так как в тестосмесителе не получают вполне готового теста. Здесь происходит лишь предварительное смешивание ингредиентов до образования крошковидной массы, а окончательно тесто уже получается в шнековом канале формующей машины.

Существует три типа замеса теста: твердый, средний и мягкий влажностью (в %) соответственно 28 – 29; 29,5 – 31; 31,5 – 32,5. Наиболее часто применяется

Участки с повышенным содержанием

Рисунок 2 Разделение при разгрузке

Рисунок 3 Равномерная загрузка бункера

мягкий замес. При этом тесто получается мелкомковатым, хорошо заполняющим шнек. После прессования из такого теста изделия хорошо сохраняют форму, не мнутся и не слипаются.

При мягком замесе тесто пластично, легко формуется, изделия имеют гладкую поверхность, но оно получается крупно комковатым, плохо заполняет прессующий шнек, медленнее высушиваются. Этот замес применяют в основном для изготовления очень гибких изделий (например, в моток, бантик, ласточкино гнездо и т.п.).

Твердый замес обеспечивает порошкообразное, малосвязанное труднообрабатываемое тесто. Применяется редко, в основном для штампования изделий сложной формы.

Приготовление макаронного теста осуществляется в два этапа. Первый – в тестосмесителях, в которых производится непрерывное смешивание компонентов до образования крошкообразнолй массы. На втором этапе крошкообразная масса вод воздействием давления в шнековом канале пресса постепенно уплотняется и пластифицируется, приобретая структуру и свойства необходимые для последующего формования.

Для получения однородного по структуре и пластичного теста продолжительность замеса должна быть не менее 20 минут.

После замеса температура теста должна быть примерно 40 0 С. Такая температура обусловлена тем, что при традиционных режимах замеса и формования макаронного теста температура его перед матрицей должна быть не более 50 0 С, так как при прессовании в шнековой камере происходит разогрев теста в среднем на 10 0 С.

Вы зависимости от температуры воды, поступающей на замес макаронного теста, различают три типа замеса: горячий – при температуре воды 75…85 0 С; теплый при 50…65 0 С и холодный – при 20…25 0 С. нагрев макаронного теста увеличивает пластичность и текучесть, что в свою очередь приводит к росту производительности пресса.

Оптимальной температурой теста после замеса следует считать 60 0 С.

Одной из особенностей замеса макаронного теста является его механическая обработка с удалением воздушных включений в тестосмесителе (вакуумирование). Это позволяет получить более плотную структуру макаронного теста без воздушных включений, а также высушенные изделия повышенной прочности.

Кроме этого, это один из способов торможения реакции окисления кислородом воздуха пигментных веществ — группы каротиноидов, которые придают изделиям желто-кремовый цвет.

Замес теста и его формование происходит в шнековых макаронных прессах непрерывного действия. В современных прессах замес и формование представляют собой непрерывный цикл. Вначале мука и вода с различными добавками равномерно дозируются в соответствии с заранее заданном соотношении в тестосмеситель, где интенсивно перемешиваются до получения однородной мелкокомковатой массы.

Из смесителя тесто поступает в шнековую камеру, где под действием вращающегося шнека постепенно уплотняется и перемещается в предматричную камеру, из которой пластифицируемое под большим давлением формуется через специальные матрицы. Целью формования является придание макаронному тесту формы, характерной для данного вида изделий. После матрицы тестовые нити соответствующей формы обдуваются воздухом и подаются на разделку.

Существующее оборудование позволяет формовать макаронные изделия двумя способами – прессование и штампование.

Типовой макаронный пресс состоит из следующих основных частей: корпуса или рамы, обычно в виде прямоугольника, на котором крепятся все узлы пресса; дозировочной аппаратуры, состоящей из дозаторов муки, воды или других жидких добавок; центробежного мукоувлажнителя (турбоспрей); тестосмесителей; прессующего устройства; головки с матрицей; вакуумной установки; гидро и электроустановки.

Современные макаронные пресса для длинных макаронных изделий оборудованы специальной установкой по переработке и транспортировке сырых отходов, образующихся в результате обрезки макаронных прядей.

На предприятиях Италии считается, что для нормального функционирования пресса и его отдельных частей специалист – технолог, обслуживающий пресс, должен знать назначение всех узлов пресса, их принципиальные возможности и способы регулирования. Что касается конструктивных особенностей каждой машины, которые постоянно совершенствуются и модернизируются, то эта часть предназначена для технического персонала в первую очередь, однако и технолог должен иметь о них определенную информацию.

В настоящее время макаронные прессы выпускаются различной производительностью, от 60 до 3000 кг/ч и выше. Пресса производительностью ниже 150 кг/ч предназначены для мини производств и научно-исследовательских работ.

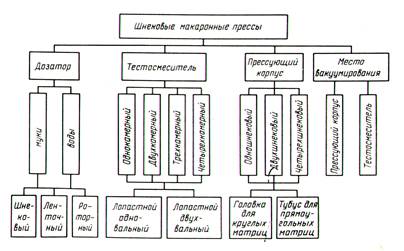

Классификация макаронных прессов представлена на рисунке 4.

Рисунок 4 Классификация макаронных прессов

4.1 КОРПУС ПРЕССА

Корпус пресса, как правило, представляет собой раму в форме прямоугольника, выполненную из профилированной стали, на которой смонтированы все узлы. В некоторых моделях (пресс фирмы “Паван”) корпус выполнен в виде кронштейна. Основное конструктивное условие каркаса – рациональная подготовка для удобного обслуживания всех узлов пресса.

Современные тестосмесители предназначены для непрерывного смешивания муки, воды и различных добавок до образования однородной по структуре крошковидной тестовой массы. В зависимости от продолжительности смешивания компонентов, а также места вакуумирования тестосмесители могут иметь одну или несколько последовательно установленных камер. Смешивание и перемешивание крошкообразной тестовой массы в них обеспечиваются непрерывно вращающимся валом с закрепленными на нем в определенной последовательности лопатками и пальцами. В однокамерном тестосмесителе компоненты поступают с одной стороны, а замешенная крошкообразная масса выходит через отверстие с противоположной стороны. В многокамерных тестосмесителях замешенное тесто движется либо одним потоком последовательно из одной камеры в другую, либо двумя противоположно направленными потоками.

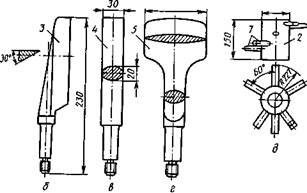

Принципиальные схемы тестосмесителей представлены на рисунке 5.

Однокамерные тестосмесители (рисунок 5, а) наиболее распространены. Рабочим органом этих смесителей является горизонтальный вал с закрепленными на гнем по винтовой линии лопатками, пальцами и толкателем. Изменяя угол поворота лопаток относительно оси вращения вала и их мест расположения, можно увеличивать продолжительность замеса до 10 минут. Однокамерные тестосмесители имею общий привод с прессующим шнеком привод.

Однокамерные тестосмесители, как правило, имеют частоту вращения месильного вала около 80 об/мин, обеспечивая, по данным М.Е. Чернова, удельную работу замеса 13…14 Дж/г. Основным недостатком этих смесителей является недостаточная продолжительность замеса. К этой группе можно отнести тестосмесиетели прессов ГМП и ЛПЛ.

Рисунок 5 Принципиальные схемы тестосмесителей:

а – однокамерные; б – двухкамерные

Двухкамерные тестосмесители (рисунок 5, б) представляют собой две параллельно установленные камеры с индивидуальными месильными валами. Тесто из первой камеры перемещается во вторую через прямоугольное отверстие, перекрывающееся задвижкой. Роль последней заключается в регулировании уровня количества теста в камерах. В конце второй камеры, в ее днище, имеется прямоугольное отверстие для подачи теста в шнековую камеру. Частота вращения месильных валов в камерах 90 об/мин, продолжительность замеса не более 14 мин. Такой тестосмеситель установлен в прессе ЛМБ для производства длинных макаронных изделий. Этот процесс не получил широкого распространения из-за ряда конструктивных недостатков, один из них – отсутствие вакуумирования теста в процессе замеса.

Трехкамерные тестосмесители (рисунок 5, в.г) отличаются высокой эффективностью благодаря увеличению продолжительности замеса до 20 мин и разделением его на две стадии. Вторая стадия замеса протекает с применением вакуума. Конструкция камер, их расположение, а также различная частота вращения месильных валов в сочентании с вакуумированием позволяют получить однородную по структуре крошковидную тестовую массу без воздушных включений.

В первом варианте (пресс Б6-ЛПШ-500) трехкамерного тестосмесителя (рисунок 5, в) первая верхняя камера служит для предварительного смешивания муки и воды, вторая и третья – для обработки теста под вакуумом. Для этого между первой и двумя нижними камерами установлен шлюзовой затвор.

Второй вариант (пресс Б6-ЛПШ-1000) трехкамерного тестосмесителя (рисунок 5, г) имеет вторую камеру с двумя месильными валами. Из нее тесто с помощью шлюзового затвора направляется в третью – для обработки теста под вакуумом, причем две камеры расположены параллельно, а третья – перпендикулярно им. Такое расположение последней камеры и соответствующие углы поворота месильных лопаток на валу обеспечивают равномерное распределение теста на два противоположно направленных потока (от центра к периферии) для подачи в два прессующих устройства.

Третий вариант (пресс “Кобра – 800Ч” ) трехкамерного тестосмесителя (рисунок 5, д) обеспечивает интенсивное смешивание исходных компонентов при высокой частоте вращения вала с лопатками в первой камере. Длительность этой операции около 5 с. Сложное движение месильных валов, которые кроме осевого движения с частотой 60 об/мин осуществляют возвратно-поступательное движение с частотой 12 мин -1 и амплитудой 60 мм, обеспечивает лучшую проработку теста и непрерывную очистку лопатками внутренней поверхности камер от налипающего теста. Вакуумная обработка теста проводится в последней камере.

Четвертый вариант (пресс ВВК 140/4) трехкамерного смесителя (рисунок 5,е) также имеет предварительную камеру для центробежного увлажнения муки. После интенсивного смешивания компонентов тестонаправляется в промежуточную камеру, из которой через окно прямоугольной формы направляется в последнюю месильную камеру, имеющую в нижней части четыре отверстия для подачи теста в прессующие устройства. Вакуумирование теста в данном тестосмесителе начинается с момента интенсивного смешивания компонентов.

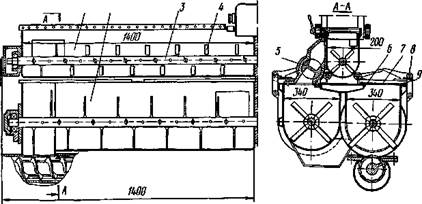

4.2.1 Конструкция тестосмесителя

Основными частями тестосмесителя являются: камера, вал с лопастями, мотор редуктор, крышка, дополнительные принадлежности (осветительные лампы, датчики и т.д). Каждый узел выполняет определенную функцию.

Однокамерный смеситель (рисунок 6) имеет рабочую емкость 1 из нержавеющей стали, внутри которой по длине смонтирован месильный вал 2,.на нем укреплены нож 3 для очистки торцевой стенки камеры от налипающего теста, одиннадцать пальцев 4 и пять лопаток 5 для обеспечения необходимой проработки и перемещения теста к отверстию 6, толкатель 7 для равномерного поступления теста в прессующий шнек 8.

Вал тестосмесителя соединяется с валом редуктора привода кулачковой муфтой 9 с блокировкой. В состав этого устройства входят полумуфта, рычаг 10 со штангой 11 и фиксатор 12. звездочки муфты и полумуфты соединены двухрядной цепью. Такая конструкция обеспечивает передачу вращения от вала редуктора привода к валу тестосмесителя и при необходимости его включение или выключение вручную.

Тестосмеситель закрывается решетчатой крышкой 13, сблокированной с кулачковой муфтой. Открыть крышку можно только после отключения электродвигателя привода или разъединения муфты, т.е. после остановки вала. На рисунке 6 показаны рабочие элементы – нож 3, палец 4, лопатка 5 и толкатель 7, которые крепятся на валу тестосмесителя.

Рисунок 6 Тестосмеситель однокамерный:

а — продольный разрез; б – нож; в – палец;

Замес теста в тестосмесителе осуществляется непрерывно, при этом важным условием является равномерная подача компонентов. Как правило, масса теста в корыте занимает около 2/3 его объема и постепенно уменьшается в сторону разгрузочного отверстия. Такое движение теста обеспечивается формой и расположением месильных лопаток относительно вала. Изменение скорости продвижения теста осуществляется поворотом лопаток на определенный угол относительно оси вала.

В случае нарушения уровня теста в камере (излишняя подача или замедленное продвижение) датчик уровня останавливает дозатор и включает его только после установки необходимого уровня. Вакуумная обработка теста осуществляется в переходном канале прессующего пресса.

При эксплуатации тестосмесителя необходимо проводить его профилактическую очистку, но запрещается использовать абразивные материалы. Не рекомендуется мыть (увлажнять) валы и стенки камеры водой, так как возможно возникновение тестовой корки на поверхности узлов. При необходимости целесообразно использовать растительное масло.

Трехкамерный тестосмеситель для пресса с круглой матрицей представленный на рисунке 7, имеет верхнюю камеру 1, расположенную над двумя параллельно установленными нижними камерами 2. первая камера имеет торцевые стенки и обечайку желобчатой формы из листовой нержавеющей стали с полированной поверхностью, контактирующей с полуфабрикатом. Месильный вал 3 с лопатками 4 установлен в подшипниках. В конце первого корыта тестосмесителя, в месте перехода теста во вторую камеру, установлен питатель 5 роторного типа.

Вакуумная приемная камера отличается наличием на обечайке продольных ребер жесткости, предохраняющих ее от смятия под действием избыточного атмосферного давления. В верхней части камера снабжена дополнительными поперечными связями 6, которые являются опорными для крышки 7. надежность уплотнения повышается в результате прижатия крышки к резиновой прокладке 9, установленной по периметру камеры. Кроме этого, для уплотнения крышки установлены эксцентриковые зажимы.

Рисунок 7 Трехкамерный смеситель

Смеситель работает в следующей последовательности. Компоненты дозатором подаются в первую камеру, где в течение 5 минут происходит их предварительное смешивание. Затем с помощью шлюзового затвора тесто последовательно направляется во вторую и третью камеры, соединенные между собой перегрузочным окном. Крышки обеих вакуумных камер выполнены из прозрачного органического стекла.

4.3 ПРЕССУЮЩЕЕ УСТРОЙСТВО

В макаронном прессе непрерывного действия прессующее устройство выполняет две функции:

технологическую – пластификация теста, непрерывно поступающего из тестосмесителя;

механическую – нагнетание теста в головку, из которой оно формуется через матрицу, принимая заданную форму.

Рабочее давление формования в головке составляет от 9,8 до 13,0 МПа и может варьировать в зависимости от размеров частиц муки и вида изделий.

Прессующее устройство состоит из цилиндра, который связан с тестосмесителем через отверстие. Внутри цилиндра расположен прессующий шнек. Подача теста в аксиальном направлении обеспечивается с помощью специальных канавок на внутренней поверхности цилиндра. С противоположной стороны к цилиндру крепится головка. Прессы повышенной производительности снабжены двумя прессующими устройствами.

4.4 ГОЛОВКА ПРЕССА И МАТРИЦЫ

Прессующее устройство нагнетает тесто в головку, из которой оно направляется к матрице. Конструкция головки должна обеспечивать равномерное распределение теста по всей площади матрицы и исключать все возможные сопротивления его продвижению. Головка пресса снабжается термостатирующим устройством для ее обогрева, используемого при пуске пресса. В рабочем состоянии температура воды, поступающей в головку и выходящей из нее должна быть постоянной.

Каждая головка снабжается механизмом для съема матриц, которые передвигаются по специальным направляющим. Крепление матрицы к головке осуществляется с помощью специального устройства, состоящего из каркаса, кронштейна и винтов. Давление теста в головке измеряется с помощью манометра.

Матрицы являются одним из важнейших элементов макаронного пресса. Они предназначены для получения изделий необходимой формы. В настоящее время производится около четырехсот различных видов макаронных изделий. С помощью матриц возможно проводить формовку следующих типов изделий:

нитеобразные сплошные (вермишель);

трубчатые (с наружным диаметром 2,35 – 26 мм);

лентообразные различных размеров (лапша);

сложной и простой пространственной формы).

4.5 СИСТЕМА ВАКУУМИРОВАНИЯ

4.5.1 Вакуумная система пресса ЛПЛ-2М

На рисунке 8 представлена вакуумная система пресса ЛПЛ-2М, состоящая из водокольцевого вакуум-насоса, системы трубопроводов и вакуумного клапана, устанавливаемого на прессующем корпусе. Основными узлами вакуум-насоса является статор 2, водопылеотделитель 4, электродвигатель привода насоса 18 и бак водосборник 19.

Рисунок 8 Вакуумная система пресса ЛПЛ-2М

Статор представляет собой чугунный цилиндрический корпус , на торцах которого размещены лобовины – всасывающая и нагнетающая. К нижней части всасывающей лобовины присоединена труба 20, опущенная в бак-водосборник и предназначенная для подачи воды к насосу. В верхней части лобовины расположены всасывающие отверстия и обратный клапан 3. К нагнетательной лобовине присоединен трубопровод 17 для выброса из насоса смеси воды и воздуха. В верхней части выхлопной трубы находится воронка 15, через которую вода поступает в насос.

Вакуум-насос, электродвигатель и бак-водосборник устанавливают на фундаменте или металлической раме так, чтобы можно было подавать холодную воду в бак и сливать нагретую воду в канализационную трубу 1. вакуумный клапан соединяется с вакуум-насосом посредством трубопровода 6.

Перед запуском вакуумной системы в бак-водосборник наливают водопроводную воду до такого уровня, чтобы сливная труба находилась немного ниже уровня воды в баке. Затем в корпус насоса через воронку 15 заливают воду до уровня оси вала и закрывают вентиль 16.

После заполнения тестом шнекового корпуса включают привод вакуум-насоса и закрывают вентиль 5. через 4…5 с после включения его открывают. Вакуумный клапан устанавливают в прессующем корпусе над перепускным каналом. Внутри корпуса вакуумного клапана 11 расположен палец 7 диаметром 25 мм для очистки витков шнека 8 от налипающего теста. Регулирование зазора между пальцем и пером шнека осуществляется с помощью рукоятки 12, поджимной пружины и накидной гайки 10. для визуального наблюдения за работой в торцевой части вакуумного клапана имеется смотровое окно 13, закрытое стеклом. В боковой части корпуса установлен штуцер 14 для подключения вакуум-насоса, а с противоположной стороны – второй штуцер 9 для подключения вакуумметра.

Эффективность такой системы невелика из-за скоротечности прохождения тестом вакуумируемого пространства. Кроме того, нужно учитывать, что в прессе полуфабрикат имеет плотную структуру.

4.5.2 Вакуумная установка фирмы “Паван”

На рисунке 9 представлена схема вакуумной установки фирмы “Паван”.

Рисунок 9 схема вакуумной установки фирмы “Паван”: 1 – резервуар для воды; 2 – устройство для обеспечения разряжения воздуха в системе; 3 – насос с системой материалопроводов; 4 – обратный клапан; 5 – фильтр; 6 – материалопровод возврата воды в резервуар.

Система вакуумирования состоит из насоса, фильтра и трубопроводов с контрольной аппаратурой. Разряжение в системе создается всасыванием и удалением паровоздушной смеси из тестовой массы.

Управление системой вакуумирования можно осуществлять вручную с помощью поворотного рычага. При положении рычага “закрыто” приводится в действие вал тестосмесителя, система предварительного смешивания компонентов и одновременно включается система вакууммирования. При положении рычага “открыто” останавливаются все перечисленные агрегаты и при необходимости можно открыть крышку тестосмесителя. Кроме того, в системе предусмотрен клапан, который в контакте с микропереключателем останавливает работу тестосмесителя и центробежного мукоувлажнителя в случае отсутствия в системе необходимой степени разряжения.

Для эффективной работы системы вакуумирования необходимо использовать холодную воду с постоянной температурой (14 – 15 0 С).

4.6 КОНСТРУКЦИИ ШНЕКОВЫХ ПРЕССОВ

4.6.1 Пресс ЛПЛ-2М

На рисунке 10 представлена схема макаронного пресса ЛПЛ-2М. Пресс состоит из следующих основных узлов: шнекового дозатора для муки, роторного дозатора для воды, тестосмесителя, прессующего корпуса, прессующей головки, обдувочного устройства, механизма резки.

Дата добавления: 2015-05-28 ; просмотров: 6400 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник статьи: http://helpiks.org/3-64488.html