Технологическая линия производства макаронных изделий

Характеристика продукции, сырья и полуфабрикатов. Макароны — кулинарный полуфабрикат из высушенного пресного пшеничного теста, который перед употреблением в пищу подвергается варке. Ассортимент макаронных изделий подразделяют на типы и виды: трубчатые (длинные, короткорезанные, рожки, перья), нитеобразные (вермишель), ленточные (лапша), фигурные (ракушки, суповые засыпки) и др.

Основным сырьем для производства макарон является пшеничная мука, а также питьевая вода. Для повышения пищевой ценности макарон иногда используют дополнительное сырье: яйцепродукты, белковые смеси и другие пищевые добавки-обогатители. Применяется мука из твердой (дурум) и мягкой стекловидной пшеницы в виде крупки или полукрупки. Некоторые виды макаронных изделий изготовляют из хлебопекарной муки. Дополнительное сырье преобразуют в жидкие промежуточные полуфабрикаты.

Макаронное тесто состоит в основном из муки и воды, разрыхлители отсутствуют. Оно содержит меньше влаги, чем хлебопекарное тесто, и перед подачей в макаронный пресс представляет собой рыхлую массу из крошек и небольших комочков. Отформованные мягкие сырые тестовые заготовки после высушивания превращаются в твердые прочные макаронные изделия.

Особенности производства и потребления готовой продукции. Массовые виды макаронных изделий вырабатывают на четырех типах поточных линий. Короткие изделия производят на линиях с конвейерными или барабанными сушилками. Для производства длинных изделий применяют линии с сушкой в цилиндрических кассетах либо с сушкой на бастунах — тонких металлических трубках.

Взаимодействие химических соединений муки и воды является решающим фактором производства и потребления макаронных изделий. При приготовлении теста в макаронную муку влажностью 15 % добавляют такое количество воды, чтобы влажность смеси стала 29,5. 31,0 %. Этот диапазон влажности соответствует применяемому наиболее часто среднему замесу макаронного теста. На первом этапе замеса производится предварительное смешивание компонентов до образования крошкообразной массы. В процессе замеса происходит диффузия воды во внутрь частиц муки, растворение водорастворимых веществ, набухание белков и углеводов, входящих в состав муки. Для протекания этих процессов необходим определенный промежуток времени — выдержка теста. На следующем этапе замеса проходит пластикация сухих, твердых химических соединений муки и образование коллоидной системы — теста. Оно является, по существу, твердо-жидким телом, обладает одновременно упругоэластичными и пластично-вязкими свойствами. Для проведения такого сложного преобразования рецептурной смеси в готовое тесто требуются значительные механические воздействия. В условиях механизированного производства макарон второй этап замеса осуществляется шнеками макаронного пресса за счет интенсивного сдвига слоев теста.

Следующая стадия взаимодействия химических соединений муки и воды происходит при сушке отформованных тестовых заготовок макаронных изделий. Непосредственно на выходе из матрицы макаронного пресса пряди заготовок обдувают воздухом для быстрой подсушки поверхности, что снижает пластичность заготовок и придает им упругость и устойчивость к деформациям, слипанию и искривлению. Затем заготовки в течение 0,5. 2 ч подвергают предварительной сушке и удаляют от одной трети до половины влаги от того количества, которое должно быть удалено из заготовок. Такое интенсивное обезвоживание за сравнительно короткое время возможно только на первом этапе сушки, когда заготовки еще пластичны и не возникает опасности растрескивания. В результате предварительной сушки происходит стабилизация формы заготовок, предотвращается их закисание, плесневение и вытягивание.

На последующих этапах сушки тестовые заготовки приобретают свойства твердо-образных тел и находятся в области упругих деформаций. Чтобы избежать растрескивания и искривления заготовок, требуется более длительный период сушки, снижение скорости испарения влаги с поверхности заготовок до скорости ее диффузии из внутренних слоев к наружным.

При охлаждении высушенных тестовых заготовок условием сохранения их правильной формы являются продолжительные процессы перераспределения температуры и влаги в их объеме. Для этого применяют операции выстаивания или стабилизации макаронных изделий в соответствующих устройствах.

Готовые макаронные изделия очень гигроскопичны и обладают повышенной адсорбционной активностью. Изделия, предназначенные для длительного хранения, не должны иметь влажность выше 11 %. Влажность выше 16 % уже становится опасной в отношении плесневения. Поэтому при хранении макарон требуется соблюдение определенных климатических условий. При них упакованные изделия могут храниться в течение года.

Взаимодействие между составными веществами макарон и водой происходит также при их кулинарной обработке — варке. Поведение при варке — важнейший показатель качества макаронных изделий. Он характеризуется увеличением объема и сохранностью сухих веществ. Увеличение объема должно быть не менее двукратного. Чем меньше экстрактивных веществ переходит в варочную воду, тем выше ценятся макаронные изделия. Мука из твердой пшеницы меньше набухает и лучше удерживает экстрактивные вещества, чем мука из мягкой пшеницы.

Стадии технологического процесса. Производство макаронных изделий включает следующие основные стадии и операции:

— подготовка сырья к производству — хранение, смешивание, просеивание и дозирование муки; приготовление воды и добавок-обогатителей;

— дозирование и смешивание рецептурных компонентов; вакуумирование крошкообразной смеси;

— замес и прессование теста; формование и резка сырых тестовых заготовок;

— сушка, стабилизация и охлаждение тестовых заготовок;

— подготовка макаронных изделий к упаковке; упаковывание изделий в потребительскую и торговую тару.

Характеристика комплексов оборудования. Начальные стадии производства макаронных изделий выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, воды и добавок-обогатителей. Для хранения сырья используют мешки, металлические емкости и бункера. На небольших предприятиях применяют механическое транспортирование мешков с мукой погрузчиками, нориями, а муки — нориями, цепными и винтовыми конвейерами. На крупных предприятиях используют системы пневматического транспорта муки, жидкие полуфабрикаты перекачивают насосами. Подготовку сырья осуществляют при помощи просеивателей, смесителей, магнитных уловителей, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из оборудования для дозирования, смешивания и вакуумирования рецептурных компонентов, макаронного пресса, режущего и обдувочного устройств.

Завершающие стадии производства выполняют при помощи сушильных аппаратов, накопителей-стабилизаторов, машин для фасования и групповой упаковки макаронных изделий.

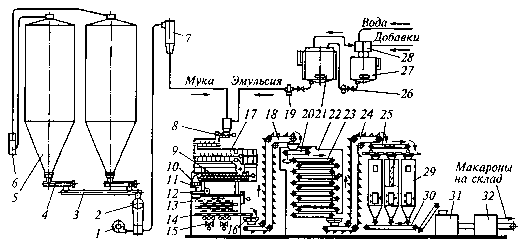

На рис. приведена машинно-аппаратурная схема линии производства короткорезанных макаронных изделий.

Рис. Машинно-аппаратурная схема линии производства макаронных изделий

Устройство и принцип действия линии. Автомуковоз подключают к мукоприемному щитку 6 и загружают муку в один из силосов 5 для ее хранения. С помощью шнековых питателей 4 муку выгружают из различных силосов 5 в нужных пропорциях и смешивают винтовым конвейером 3. После контрольного просеивания в центробежном просеивателе 2 мука через роторный питатель подается воздуходувкой 1 в тестомесильное отделение. Мука отделяется от транспортирующего воздуха в циклоне 7.

Часть воды и добавки-обогатители через дозаторы 28 загружают в смеситель 2 7 и приготовляют концентрированную эмульсию. Насосом 26 ее вместе с оставшейся частью воды дозируют в расходный бак 21, снабженный терморегулирующей рубашкой. Из этого бака готовая эмульсия подается насосом 19 в тестомесильное отделение.

Муку и эмульсию дозаторами 8 непрерывно подают в тестосмеситель 17. Он имеет три отдельные камеры, через которые последовательно проходит обрабатываемая смесь, что позволяет увеличить продолжительность замеса до 20 мин. На завершающем этапе замеса в последней камере смесь подвергается вакуумированию при помощи вакуум-насоса. Благодаря этому получается более плотная структура макаронного теста без воздушных включений, а также в дальнейшем высушенные изделия с равнопрочной структурой без раковин.

Затем смесь поступает в шнеки макаронного пресса 9. В начальной части шнековой зоны смесь подвергается интенсивному перемешиванию, передвигаясь по шнековому каналу к формующим отверстиям матрицы, она превращается в плотную связанную пластифицированную массу — макаронное тесто. В предматричной камере пресса создается давление 6. 12 МПа, под действием которого через матрицу 10 выпрессовываются сырые пряди теста.

Ножи 11, вращаясь в плоскости выходных отверстий матриц, отрезают от тестового потока необходимые по длине тестовые заготовки, которые обдуваются воздухом из кольцевого сопла 12.

Сырые заготовки макаронных изделий направляются в секции вибрационного подсушивателя 13. В секции продукт проходит сверху вниз по пяти вибрирующим ситам 14, обдувается воздухом от вентилятора 15 и подсушивается. Затем поток подсушенных тестовых заготовок объединяется в вибролотке 16 и элеватором 18 транспортируются к устройству 20, которое распределяет их равномерным по толщине слоем по всей площади верхнего яруса 23 сушилки 22. Тестовые заготовки, проходя сверху вниз ленточные конвейеры, высушиваются. В зависимости от ассортимента и производительности линии в ее состав включают две или три ленточные конвейерные сушилки, установленные последовательно. В них тестовые заготовки проходят предварительную и окончательную сушку.

После сушки нагретые заготовки элеватором 24 и подвижным ленточным конвейером 25 направляются в бункера 29 накопителя-стабилизатора. В них заготовки постепенно остывают до температуры помещения цеха, в них происходит выравнивание влагосодержания.

Готовые изделия системой конвейеров 30 подают в фасовочную машину 31 и упаковывают в коробки из картона или пакеты из полимерной пленки. В машине 32 пакеты упаковывают в торговую тару и отправляют на склад.

Источник статьи: http://znaytovar.ru/s/Texnologicheskaya_liniya_proizvod23.html

Машинно аппаратурная схема макаронного производства

1.3. Машинно-аппаратурные схемы производства макаронных изделий

Машинно-аппаратурная схема производства короткорезаных макаронных изделий приведена на рис. 1.3.

изделий

Муку доставляют автомуковозами и с помощью материалопровода 7 от приемного щитка 6пневмотранспортом подают в силосы 5, снабженные тензометрическими взвешивающими устройствами. Силосы снабжены системой аспирации, состоящей из вентилятора 1, встряхивающего

фильтра 2, циклона-разгрузителя 3 и воздуховодов 8. С помощью шнековых дозаторов 4 муку из различных силосов можно смешивать в нужных пропорциях шнеком 19. После прохождения просеивателя 18 мука. с помощью роторного питателя 16 подается воздухом от вентилятора 17 в виде аэрозоля в тестосмесительное отделение, где отделяется от транспортирующего воздуха в циклоне 9 и направляется в тестосмеситель 11. Сюда же с помощью дозатора 10 из расходного бака 12 поступает эмульсия. Бак оборудован терморегулирующей рубашкой. Эмульсию готовят в смесителе 14, откуда она насосом 13 перекачивается в расходный бак. Вода поступает в смеситель через терморегулятор 15.

Рис. 1.3. Машинно-аппаратурная схема производства короткорезаных макаронных

Тестосмеситель 11 разделен на три отдельные камеры, через которые последовательно проходит тесто. В последней емкости тесто ваку-умируют с помощью насоса 22. Затем тесто поступает в пресс 20. Отформованные сырые макаронные изделия для предотвращения слипания при выходе обдуваются воздухом. Специальное устройство режет изделия, и они насыпью поступают сначала в камеру предварительной сушки 21, а затем — в камеру окончательной сушки 23, где поддерживается определенный тепловой режим. После сушки нагретые изделия выдерживают в накопителях-стабилизаторах 24, где они постепенно остывают до комнатной температуры и где происходит выравнивание влагосодержания.

Готовые изделия подаются в упаковочный автомат 25, снабженный весовым устройством. Макаронные изделия фасуют в коробки из тонкого картона, целлофановые или полиэтиленовые пакеты. После упаковки в короба и маркировки готовая продукция отправляется на склад.

1. Как подразделить технологическое оборудование по функциональному назначению?

2. Какое оборудование устанавливается после сушилки в схеме производства макаронных изделий?

3. Из каких технологических процессов состоит производство хлебобулочных изделий?

4. Из каких технологических процессов состоит производство макаронных изделий?

5. Каковы отличия в машинно-аппаратурных схемах производства подового хлеба и макаронных изделий?

6. Как классифицируется оборудование хлебопекарного и макаронного производства по назначению?

7. Какое оборудование следует считать технологическим?

Источник статьи: http://www.sinref.ru/000_uchebniki/04600_raznie_2/755_tehnolog_oborudovanie_hlebozavod_i_makaron_fabric/005.htm

Технологические схемы производства макаронных изделий

Приемка и хранение сырья на макаронной фабрике (сюда относятся мука и яйца) производятся по следующей схеме. Мука из муковоза пневмотранспортером подается в мучной силос 3, где хранится до пуска в производство, а в зимнее время подогревается до температуры воздуха мучного склада.

Выхесняемый из силоса воздух удаляется через фильтры 2. Мука из силосов попадает на шнек 4, которым она через центробежный просеиватель 5 подается в мучной дозатор 7 пресса 8. Запыленный воздух из циклона-разгрузителя поступает в фильтр 6.

Яйца в ящиках укладываются на стеллажи холодильной камеры, где они хранятся в течение 5 дней при температуре 2—4°С.

Соответствие муки и яичных продуктов стандартам устанавливают в лаборатории.

Подготовка муки к пуску в производство сводится к составлению смеси отдельных партий, если эта операция вызывается технологическими соображениями, очистке ее от возможных посторонних примесей и взвешиванию на автоматических весах мельничного типа .

Подготовка яиц сводится к их мойке в моечной машине, разбиванию на специальном столе и разведению в воде (яичный меланж тоже разводится в воде) для приготовления водно-белковой эмульсии.

Для подготовки воды применяются непрерывно действующие смесители, снабженные терморегулирующим устройством.

Рис. 1. Аппаратурно-технологическая схема производства макарон:

1 -приемный бункер для засыпки муки из мешков; 2 — фильтры для очистки воздуха от мучной пыли; 3— мучные силосы; 4— шнек; 5— центробежный просеиватель; 6-фильтр; 7— циклон-разгрузитель и мучной дозатор; 8 — шнековый макаронный пресс; 9 — камера предварительной сушки; 10 — камера окончательной сушки; 11—целлофановый пакет или картонная коробка; 12— расфасовочные автоматы; 13 — склад готовой продукции; 14 — саморазвес.

Приготовление теста осуществляется в тестосмесителях; муку, воду и водно-белковую смесь дозируют специальные дозаторы. Тестосмесители состоят из одного или нескольких отделений.

На прессе фирмы «Брайбанти» тестосмеситель состоит из трех-четырех последовательно соединенных отделений. В первом производится предварительное смешивание муки и воды, в следукЛцих двух — окончательное замешивание, в четвертом — вакуумирование теста и питание им нагнетательных шнеков. Вакуум создается вакуумным насосом.

Из последнего отделения тестосмесителя тесто самотеком поступает в приемное отверстие шнековой камеры, где оно подвергается интенсивной механической обработке шнеком и постепенно перемещается вдоль шнекового канала к матрице. В прессах советской конструкции установлен один нагнетающий шнек, а в поточных линиях Б6-ЛМВ и Б6-ЛKC поставлены двухшнековые прессы.

Предматричное пространство, или, как его называют, тубусная (диффузорная) труба, заканчивается матрицей, круглой или прямоугольной. В поточных линиях с подвесной сушкой устанавливаются прессы с прямоугольными матрицами.

Выпрессованные изделия свешиваются из отверстий матрицы двумя длинными прядями, по 1—3 нити в каждой. |Пряди принимаются автоматически действующим саморазвесом, с помощью которого они ровными рядами с перегибом посередине развешиваются на металлических бастунах и отрезаются. С одной стороны получают пряди совершенно одинаковой длины, до 0,5 м, а с другой-—разной длины, соответствующей индивидуальной скорости прессования нитей и продолжительности цикла прессования порции изделий для загрузки одного бастуна. Концы нитей неровной стороны подравниваются автоматически. Отходы в виде отрезков (концов), получаемые при подравнивании неровной стороны, измельчаются и пневмотранспортом подаются в тестосмеситель на вторичную переработку.

Саморазвес 14 установлен на рельсах, по которым он может выдвигаться из-под пресса для очистки или профилактического ремонта.

Развешенные на бастунах макаронные изделия перемещаются в камеру предварительной сушки 9, имеющую три яруса. С третьего яруса этой камеры бастуны передаются на верхний ярус в камеры окончательной сушки 10, где бастуны размещаются в пять ярусов.

В камерах предварительной и окончательной сушки изделия последовательно проходят две зоны: вначале зону интенсивной обдувки подогретым воздухом, а затем зону отволаживания (выравнивание влажности по всему объему изделия), после этого — опять зону обдувки, а за ней — зону отволаживания, и так далее до конца пребывания изделий в каждой камере. Заданные режимы сушки (температура и влажность воздуха) в каждой зоне поддерживаются индивидуально с помощью кондиционеров, снабженных автоматическими термостатами и регуляторами влажности.

После сушки изделия поступают в специальные устройства — накопители— для охлаждения. Наличие накопителей позволяет перевести упаковочное отделение фабрики на двухсменную работу. Ночная выработка изделий может храниться в накопителях до утренней смены.

Охлажденные изделия из накопителя поступают на самосъем. На этой машине высушенные изделия снимаются с бастунов. Порожние бастуны по транспортеру возврата направляются к саморазвесу для принятия новой порции сырых изделий. Тем временем сухие изделия двумя горизонтальными транспортерами подаются к дисковым пилам, с помощью которых разрезаются на равные отрезки длиной 23—25 см. Далее они по транспортеру поступают в специальное сборочное устройство, расположенное сбоку самосъема. Оно ритмично делает поворот на 90°, питая при каждом повороте ковш элеватора-транспортера новой порцией изделий. Элеватор-транспортер с опускающимся лотком подает изделия к расфасовочным машинам 12 для упаковки. Ковшовый элеватор работает синхронно со сборочным механизмом.

Для упаковки изделий в коробки применяются упаковочные автоматы; каждый автомат снабжен четырьмя весами, на которые изделия поступают через распределительное устройство. Автоматы состоят из накопителя коробок, механизма для их открытия, заполнения продуктом, закрытия клапанов, оклейки и сушки клея. Выполнение всех этих операций синхронизировано с работой весов.

Трубчатые изделия упаковываются в целлофановые пакетики на автомате с весами.

Для упаковки длинных макаронных изделий (длиной 500 мм) применяются фасовочные полуавтоматы, в которых загрузка весов производится вручную.

Ниже рассматриваются автоматические поточные линии отечественного производства.

Поточные линии для изготовления трубчатых макаронных изделий производит в России Ростовский-на-Дону машиностроительный завод «Продмаш». В начале 60-х годов завод наладил выпуск поточных линий ЛМБ (линия макаронная серии Б) производительностью 500 кг/ч по готовым изделиям. С 1976 г. завод начал выпускать более мощные линии, например Б6-ЛМГ (рис. 2). Линию обслуживает пресс ЛПШ-1000 (пресс шнековый производительностью 1000 кг/ч по готовым изделиям). В состав линии кроме пресса 1 входят камера предварительной сушки 2, сушильная установка 3, стабилизатор-накопитель 4, устройство для приема изделий с бастунов 5, линия возврата бастунов 6.

На рис. 3 в качестве примера показана аппаратурно-технологическая схема комплексноавтоматизированного производства короткорезаных изделий (лапши, рожков, вермишели и т. д.). Основными агрегатами поточной линии являются три пресса ЛПЛ-2М, обслуживающих сушилку КСА-80.

Рис. 2. Поточная линия производства трубчатых макаронных изделий Б6-ЛМГ.

Рис. 3. Поточная линия производства короткорезаных изделий:

1 — распределительный шнек; 2 — бункер; 3 — пресс ЛПЛ-2М; 4 — обдувочная головка; 5 — резательный аппарат; 6 — раскладчик; 7 — сушилка КСА-80; S — транспортер; 9 — охладитель-накопитель; 10 — вибратор; 11— весы; 12 — конвейер.

Источник статьи: http://mppnik.ru/publ/1007-tehnologicheskie-shemy-proizvodstva-makaronnyh-izdeliy.html