Технологическая линия производства сахара-песка из сахарной свеклы

Характеристика продукции, сырья и полуфабрикатов. Сахар — практически чистая сахароза (С12Н22О11), обладающая сладким вкусом, легко и полностью усваиваемая организмом, способствующая быстрому восстановлению затраченной энергии. Сахароза — это дисахарид, который под действием кислоты или фермента расщепляется на глюкозу и фруктозу (инвертный сахар). Сахароза может находиться в двух состояниях: кристаллическом и аморфном. По химической природе сахар является слабой многоосновной кислотой, дающей с оксидами щелочных и щелочноземельных металлов соединения — сахараты.

Инвертный сахар благодаря фруктозе гигроскопичен. Он предохраняет варенье от засахаривания, замедляет процесс черствения хлеба, предохраняет от высыхания кондитерские изделия (мармелад, пастилу, зефир, помадку и др.).

Сахароза хорошо растворяется в воде, при повышении температуры ее растворимость возрастает. В растворах сахароза является сильным дегидратором. Она легко образует пересыщенные растворы, кристаллизация в которых начинается только при наличии центров кристаллизации. Скорость этого процесса зависит от температуры, вязкости раствора и коэффициента пересыщения.

Исходным сырьем для получения сахара являются сахарная свекла и сахарный тростник. Благодаря более высокой урожайности сахарного тростника по сравнению с сахарной свеклой с каждого гектара его посевов получают сахара примерно в 2 раза больше, хотя содержание сахарозы в стеблях сахарного тростника несколько меньше, чем в сахарной свекле.

Сахарная промышленность выпускает следующие виды сахара:

— сахар-песок — сыпучий пищевой продукт белого цвета (без комков), имеющий сладкий вкус без посторонних привкусов и запахов (с содержанием влаги не более 0,14 %, сахарозы не менее 99,75 %, металлопримесей не более 3 мг на 1 кг сахара, с размерами на более 0,3 мм);

— сахар жидкий — жидкий пищевой продукт светло-желтого цвета, сладкий на вкус, без посторонних привкусов и запахов (с содержанием сахарозы не менее 99,80 % для высшей категории и не менее 99,5 % для первой категории, с содержанием сухих веществ не менее 64 %);

— сахар-рафинад — кусковой прессованный сахар, рафинадный сахар-песок и рафинадная пудра белого цвета, сладкие на вкус, без посторонних привкусов и запахов (с содержанием сахарозы не менее 99,9 %, редуцирующих веществ не более 0,03 %, влаги не более 0,2 %).

Особенности производства и потребления готовой продукции. На всех сахарных заводах России действует типовая схема получения сахара — песка из сахарной свеклы с непрерывным обессахариванием свекловичной стружки, прессованием жома и возвратом жомопрессовой воды в диффузионную установку, известково-углекислотной очисткой диффузионного сока, тремя кристаллизациями и аффинацией желтого сахара III кристаллизации. В корнеплодах сахарной свеклы содержится 20. . 25% сухих веществ, из них содержание сахарозы колеблется от 14 до 18 %.Сахарозу извлекают из свеклы диффузионным способом. Полученный диффузионный сок содержит 15. 16 % сухих веществ, из них 14. 15 % сахарозы и около 2 % несахаров. Чтобы избавиться от несахаров проводят очистку диффузионного сока известью (дефекация) с последующим удалением ее избытка диоксидом углерода (сатурация). Для снижения цветности и щелочности фильтрованный сок II сатурации обрабатывают диоксидом серы (сульфитация). Сгущение сока ведут в два этапа: сначала его сгущают на выпарной установке до содержания сухих веществ 55. 65 % (при этом сахароза еще не кристаллизуется), а затем после дополнительной очистки вязкий сироп на вакуум-аппарате сгущают до содержания сухих веществ 92,5.. .93,5 % и получают утфель. Готовый утфель I кристаллизации центрифугируют, получая кристаллы сахара и два оттека. Сахар-песок выгружают из центрифуги с содержанием влаги 0,8. 1 % и высушивают горячим воздухом температурой 105. 110 °С до 0,14 % (при бестарном хранении массовая доля влаги в сахаре-песке должна быть 0,03. 0,04 %).

Норма потребления сахарозы составляет 75 г в день, включая сахар, находящийся в других пищевых продуктах. В настоящее время в России действует 95 свеклосахарных заводов, перерабатывающих в сутки 280 тыс. т свеклы. Период уборки сахарной свеклы длится 40.. .50 сут. в году. Средняя производственная мощность одного завода составляет 2,84 тыс. т переработки свеклы в сутки с коэффициентом извлечения сахара из свеклы 72 %.

Стадии технологического процесса. Процесс получения сахара-песка на свеклосахарных заводах складывается из следующих стадий:

— подача свеклы и очистка ее от примесей;

— получение диффузионного сока из свекловичной стружки;

— очистка диффузионного сока;

— сгущение сока выпариванием;

— варка утфеля и получение кристаллического сахара;

— сушка, охлаждение и хранение сахара-песка.

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для подготовки свеклы к производству, состоящего из свеклоподъемной установки, гидротранспортера, песколовушки, ботволовушки, камнеловушки и водоотделителя, а также свекломоечной машины.

Ведущий комплекс оборудования линии состоит из конвейера с магнитным сепаратором, свеклорезки, весов, диффузионной установки, шнекового пресса и сушилки для жома.

Следующий комплекс оборудования представляют фильтры с подогревательными устройствами, аппараты предварительной и основной дефекации, сатураторы, отстойники, сульфитаторы и фильтры.

Наиболее энергоемким комплексом оборудования линии является выпарная установка с концентратором, а также вакуум-аппараты, мешалки и центрифуги.

Завершающий комплекс оборудования линии состоит из виброконвейера, сушильно-охладительной установки и вибросита.

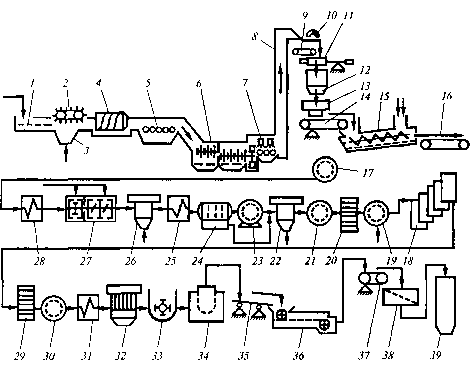

Машинно-аппаратурная схема линии производства сахара-песка из сахарной свеклы представлена на рис.

Рис. Машинно-аппаратурная схема линии производства сахара-песка из сахарной свеклы

Устройство и принцип действия линии. Сахарная свекла подается в завод из бурачной или с кагатного поля. По гидравлическому конвейеру она поступает к свеклонасосам и поднимается на высоту до 20 м. Дальнейшее перемещение ее для осуществления различных операций технологического процесса происходит самотеком. По длине гидравлического конвейера 1 (рис.) последовательно установлены соломоботволовушки 2, камнеловушки 4 и водоотделители 5. Это технологическое оборудование предназначено для отделения легких (солома, ботва) и тяжелых (песок, камни) примесей, а также для отделения транспортерно-моечной воды. Для интенсификации процесса улавливания соломы и ботвы в углубление 3 подается воздух. Сахарная свекла после водоотделителей поступает в моечную машину 6.

Моечная машина предназначена для окончательной очистки свеклы (количество прилипшей земли составляет при ручной уборке 3. 5 % свеклы, а при механизированной уборке комбайнами — 8. 10 %).

Количество воды, подаваемой на мойку свеклы, зависит от степени ее загрязненности, конструкции машины и в среднем составляет 60. 100 % к массе свеклы. В сточные воды гидравлического конвейера и моечной машины попадают отломившиеся хвостики свеклы, небольшие кусочки и мелкие корнеплоды (всего 1. 3 % к массе свеклы), поэтому транспортерно-моечные воды предварительно направляются в сепаратор для отделения от них хвостиков и кусочков свеклы, которые после обработки поступают на ленточный конвейер 14.

Отмытая сахарная свекла орошается чистой водой из специальных устройств 7, поднимается элеватором 8 и поступает на конвейер 9, где электромагнит 10 отделяет металлические предметы, случайно попавшие в свеклу. Затем свеклу взвешивают на весах 11 и из бункера 12 направляют в измельчающие машины-свеклорезки 13. Стружка должна быть ровной, упругой и без мезги, пластинчатого или ромбовидного сечения, толщиной 0,5. 1,0 мм.

Свекловичная стружка из измельчающих машин с помощью ленточного конвейера 14, на котором установлены конвейерные весы, подается в диффузионную установку 15.

Сахар, растворенный в свекловичном соке корнеплода, извлекается из клеток противоточной диффузией, при которой стружка поступает в головную часть агрегата и движется к хвостовой части, отдавая сахар путем диффузии в движущуюся навстречу экстрагенту высолаживающую воду. Из конца хвостовой части агрегата выводится стружка с малой концентрацией сахара, а экстрагент, обогащенный сахаром, выводится как диффузионный сок. Из 100 кг свеклы получают приблизительно 120 кг диффузионного сока. Жом отводится из диффузионных установок конвейером 16 в цех для прессования, сушки и брикетирования.

Диффузионный сок пропускается через фильтр 17, подогревается в устройстве 28 и направляется в аппараты предварительной и основной дефекации 27, где он очищается в результате коагуляции белков и красящих веществ и осаждения ряда анионов, дающих нерастворимые соли с ионом кальция, содержащимся в известковом молоке (раствор извести). Известковое молоко вводится в сок с помощью дозирующих устройств.

Дефекованный сок подается в котел первой сатурации 26, где он дополнительно очищается путем адсорбции растворимых несахаров и особенно красящих веществ на поверхности частиц мелкого осадка СаС03, который образуется при пропускании диоксида углерода через дефекованный сок. Сок первой сатурации подается через подогреватель 25 в гравитационный отстойник 24. В отстойниках сок делится на две фракции: осветленную (80 % всего сока) и сгущенную суспензию, поступающую на вакуум-фильтры 23.

Фильтрованный сок первой сатурации направляется в аппараты второй сатурации 22, где из него удаляется известь в виде СаСОз.

Сок второй сатурации подается на фильтры 21. Соки сахарного производства приходится фильтровать несколько раз. В зависимости от цели фильтрования используются различные схемы процесса и фильтровальное оборудование.

Отфильтрованный сок из фильтра 21 подается в котел сульфитации 20. Цель сульфитации — уменьшение цветности сока путем обработки его диоксидом серы, который получают при сжигании серы.

Сульфитированный сок направляют на станцию фильтров 19, а затем транспортируют через подогреватели в первый корпус выпарной станции 18. Выпарные установки предназначены для последовательного сгущения очищенного сока второй сатурации до концентрации густого сиропа; при этом содержание сухих веществ в продукте увеличивается с 14. 16 % в первом корпусе до 65.. .70 % (сгущенный сироп) в последнем. Свежий пар поступает только в первый корпус, а последующие корпуса обогреваются соковым паром предыдущего корпуса. Площадь поверхности нагрева выпарной станции сахарного завода производительностью 5000 т свеклы в сутки составляет 10 000 м 2 .

Полученный сироп направляется в сульфитатор 29, а затем на станцию фильтрации 30. Фильтрованный сироп подогревается в подогревателе 31, откуда поступает в вакуум-аппараты первого продукта 32. Сироп в вакуум-аппаратах уваривается до пересыщения, сахар выделяется в виде кристаллов. Продукт, полученный после уваривания, называется утфелем. Он содержит около 7,5 % воды и около 55 % выкристаллизовавшегося сахара.

Сироп уваривают в периодически действующих вакуум-аппаратах. Утфель первой кристаллизации из вакуум-аппаратов поступает в приемную утфелемешалку 33, откуда его направляют в распределительную мешалку, а затем в центрифуги 34, где под действием центробежной силы кристаллы сахара отделяются от межкристальной жидкости. Эта жидкость называется первым оттеком. Чистота первого оттека 75. 78 %, что значительно ниже чистоты утфеля.

Чтобы получить из центрифуги белый сахар, его кристаллы промывают небольшим количеством горячей воды — пробеливают. При пробеливании часть сахара растворяется, поэтому из центрифуги отходит оттек более высокой чистоты — второй оттек.

Второй и первый оттеки подают в вакуум-аппарат второй (последней) кристаллизации, где получают утфель второй кристаллизации, содержащий около 50 % кристаллического сахара. Этот утфель постепенно охлаждают до температуры 40 °С при перемешивании в утфелемешалках — кристаллизаторах. При этом дополнительно выкристаллизовывается еще некоторое количество сахара. Наконец, утфель второй кристаллизации направляется в центрифуги, где от кристаллов сахара отделяется меласса, которая является отходом сахарного производства, так как получение из нее сахара путем дальнейшего сгущения и кристаллизации нерентабельно. Желтый сахар второй кристаллизации рафинируют первым оттеком, полученный утфель направляется в распределительную мешалку, а затем в центрифуги. Полученный сахар растворяется, и сок поступает в линию производства.

Белый сахар, выгружаемый из центрифуг 34, имеет температуру 70 °С и влажность 0,5 % при пробеливании паром или влажность 1,5 % при пробеливании водой. Он попадает на виброконвейер 35 и транспортируется в сушильно-охладительную установку 36.

После сушки сахар-песок поступает на весовой ленточный конвейер 37 и далее на вибросито 38. Комочки сахара отделяются, растворяются и возвращаются в продуктовый цех.

Товарный сахар-песок поступает в силосные башни 39 (склады длительного хранения).

Источник статьи: http://znaytovar.ru/s/texnologicheskaya_liniya_proizvod34.html

Технологическая линия производства сахарного печенья

Характеристика продукции, сырья и полуфабрикатов. Печенье – мучное кондитерское изделия различной формы, небольшой толщины и низкой влажности, полученные в результате выпечки тестовых заготовок. Печенье состоит в основном из углеводов, белков и жиров, которые обеспечивают высокую пищевую и энергетическую ценность данного продукта. Вкусовые достоинства и усвояемость печенья организмом человека обусловлены тем, что готовые изделия отличаются хрупкостью и рассыпчатостью структуры, а также намокаемостью – способностью поглощать значительное количество воды.

Ассортимент массовых видов печенья и его разновидностей разделяется на две основные группы:

– изделия с изотропной структурой – сахарное и сдобное песочно-выемное печенье;

– изделия с анизотропной слоистой структурой – затяжное печенье, крекер, а также галеты (описание линии для производства изделий этой группы дается в разделе 3.6.).

Основным сырьем для приготовления сахарного печенья являются пшеничная мука высшего, первого или второго сортов, питьевая вода, сахар и сахаристые вещества (крахмальная патока, инвертный сироп или мед), твердые жиры (маргарин, кулинарный жир, сливочное, кокосовое или пальмовое масло). В рецептуры сахарного печенья включает также кукурузный крахмал, яйцепродукты (меланж или яичный порошок), коровье молоко и молочные продукты (сухое или сгущенное молоко), вкусовые и ароматические вещества (соль, пряности, ванилин или эссенции). Кроме того, для получения пористой структуры печенья в его рецептуры входят химические разрыхлители (пищевая сода и углеаммонийная соль).

Рецептуры для приготовления сдобного песочно-выемного печенья предусматривают более высокое (по сравнению с сахарным печеньем) содержание сахара и жира, применение пшеничной муки только высшего сорта, а также использование в качестве жира, как правило, сливочного масла.

Основным полуфабрикатом производства являются пластичное сахарное тесто, из которого ротационным способом формуют тестовые заготовки и выпекают из них готовые изделия.

При упаковке сахарного печенья применяются два основных метода. Первый метод предусматривает предварительную ориентацию изделий относительно друг друга и формирование из нескольких изделий пачки, которую затем заворачивают в два слоя бумаги – влагонепроницаемую подвертку и наружную этикетку. При таком методе упаковки предъявляются высокие требования к соблюдению точности массы, формы и габаритных размеров каждого штучного изделия.

Второй метод упаковки предусматривает фасование предварительно взвешенных порций мелкого сахарного или сдобного печенья насыпью в картонные коробки, металлические банки или пакеты из целлофана, кашированной фольги или полимерной пленки. Весовые и геометрические характеристики штучных изделий при таком методе упаковки существенной роли не играют.

Особенности производства и потребления готовой продукции. В настоящее время сахарное и сдобное песочно-выемное печенье вырабатывают на непрерывных поточных линиях, обеспечивающих комплексную механизацию всех технологических процессов.

Ведущим процессом производства является замес теста, который должен обеспечить заданные значения структурно-механических свойств этого полуфабриката. Во-первых, при формовании тесто должно иметь незначительную прочность, легко рваться и разделяться на части при запрессовывании порций в ячейки формующего ротора, но в то же время не прилипать к рабочим поверхностям формующей машины и транспортирующих устройств.

Во-вторых, тесто должно обладать пластичностью, хорошо воспринимать форму, придаваемую ячейками ротора, но при этом иметь формоудерживающую способность, чтобы исключать деформацию отформованных заготовок при их выемке из ячеек ротора, транспортировании и выпечке. Кроме того, после выпечки тестовых заготовок готовые изделия должны иметь необходимые потребительские свойства: хрупкость, рассыпчатость, намокаемость и др.

Приготовление теста с заданными структурно-механическими свойствами достигается определенным выбором состава и соотношения рецептурных компонентов, а также условиями их перемешивания. При замесе компоненты не только равномерно распределяются в объеме смеси, но и взаимодействуют между собой в процессе сложных коллоидно-химических преобразований. Ведущая роль в образовании теста принадлежит нерастворимым белкам пшеничной муки – глиадину и глютенину. При смешивании муки с водой эти белки поглощают влагу и образуют тончайшие нити и пленки, из которых формируется связанная масса, способная растягиваться, клейковина. В процессе смешивания клейковина склеивает между собой увлажненные зерна крахмала, содержащиеся в муке. Таким образом, при замесе получается тесто – своеобразная гетерогенная коллоидная масса, образованная набухшими белками и крахмалом муки.

При замесе сахарного теста создают условия, ограничивающие набухаемость коллоидов муки и образование упругих нитей клейковины. Для этого используется минимальное количество воды, снижается температура и сокращается продолжительность замеса теста. Кроме того, в рецептурах сахарного печенья применяются компоненты, ограничивающие поглощение воды частицами муки. Кондитерское мучное тесто, полученное при таких условиях, имеет низкую механическую прочность на разрыв и обладает значительной пластичностью. Такое тесто хорошо воспринимает и сохраняет придаваемую ему форму.

Рецептурные компоненты печенья влияют не только на пищевую ценность и вкусовые достоинства изделий, но и имеют технологическое назначение.

Хорошее сахарное печенье получается при использовании пшеничной муки со слабым и средним качеством клейковины. Заметное ухудшение качества печенья наблюдается при использовании муки с сильной клейковиной.

Вода является растворителем и необходимым компонентом образования коллоидной системы теста. Самая большая степень набухания компонентов муки наблюдается при использовании чистой воды. Связанное тесто можно получить только при достаточном увлажнении муки, благодаря чему создаются условия для склеивания набухших нитей клейковины с зернами увлажненного крахмала. Недостаточное количество воды при замесе теста приводят к образованию несвязанной массы увлажненного сырья.

Сахар, присутствующий в кондитерском тесте, ограничивает поглощение воды и набухаемость белков муки. Это делает тесто пластичным и вязким; избыток сахара приводит к прилипанию теста к рабочим поверхностям оборудования, а заготовки при выпечке расплываются. Изделия, приготовленные с большим количеством сахара без жира, имеют высокую твердость и подвержены растрескиванию.

Жир, адсорбируясь на поверхности твердых частиц теста, образует пленки, препятствующие проникновению растворов внутрь частиц. Вследствие этого ослабляется связь между частицами, уменьшается упругость клейковины и увеличивается пластичность теста, а изделия становятся хрупкими и рассыпчатыми.

Крахмал делает тесто пластичным, а изделия хорошо намокаемыми и хрупкими. На верхней поверхности заготовок при выпечке образуются декстрины, которые в обезвоженном состоянии имеют характерный блеск. Добавка крахмала свыше 13 % к массе муки придает изделиям повышенные хрупкость и плотность. Печенье при хранении будет растрескиваться.

Патока и инвертный сироп увеличивают пластичность теста, повышают намокаемость и гигроскопичность изделий. Применение патоки свыше 2 % придает тесту липкость и повышает его вязкость.

Меланж придает изделиям пористость и способствует фиксации структуры. Содержащийся в желтке яйца лецитин является естественным эмульгатором, обеспечивающим получение стойкой эмульсии с мелкими жировыми шариками. При приготовлении эмульсий, не содержащих меланж и молоко, специально добавляют эмульгаторы – преимущественно фосфатидные концентраты, содержащие лецитин.

Соль не только вкусовая добавка, но и вещество, повышающее растворимость сахарозы, что очень важно при производстве сдобного печенья.

Если бы из сахарного теста отформовали и выпекли заготовки, то получили бы плотный и плохо усвояемый продукт, не соответствующий потребительским свойствам печенья. Поэтому в рецептуру печенья включают химические разрыхлители – соли, которые, разлагаясь при выпечке, выделяют газообразные вещества, разрыхляющие заготовки, и придают изделиям пористую структуру.

Сахарное и особенно сдобное печенье отличаются высокими вкусовыми достоинствами и пищевой ценностью, имеют сроки хранения в упаковке от 15 до 90 сут, в зависимости от количества и стойкости жира, входящего в состав изделий.

Стадии технологического процесса. Производство сахарного печенья можно разделить на следующие стадии и основные операции:

– подготовка сырья к производству: хранение, смешивание, просеивание сыпучих или фильтрование жидких видов сырья: муки, сахарного песка, молока, патоки и др.; измельчение сахарного песка и транспортирование сахарной пудры; приготовление инвертного сиропа; измельчение и плавление твердых жиров; приготовление раствора пиросульфата натрия и др.;

– дозирование рецептурных компонентов;

– выпечка и охлаждение тестовых заготовок;

– упаковка изделий в потребительскую и транспортную тару.

Характеристика комплексов оборудования. Начальные стадии технологического процесса производства сахарного печенья выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, крахмала, сахара, жира и других видов сырья. Для хранения сырья используют металлические емкости и бункера. Сыпучие компоненты транспортируются при помощи погрузчиков, норий, скребковых и винтовых конвейеров. Жидкие компоненты и полуфабрикаты перекачивают насосами. При подготовке сырья применяют просеиватели, смесители, темперирующие машины, фильтры, магнитные уловители и вспомогательное оборудование.

В состав комплекса оборудования для приготовления эмульсии входят весовые дозаторы и мерники, порционный эмульсатор и обогреваемый сборник с мешалкой.

Ведущий комплекс линии состоит из оборудования непрерывного действия: дозирующих устройств объемного типа для подачи на замес эмульсии и мучной рецептурной смеси, двухкамерной месильной машины и ротационной формующей машины.

Завершающие стадии технологического процесса выполняются на комплексе оборудования, включающем кондитерскую печь, охлаждающей конвейер, упаковывающие машины и транспортирующие устройства.

На рис. 3.5 показана машинно-аппаратурная схема линии производства сахарного печенья.

Устройство и принцип действия линии. При подготовке сырья муку разных партий смешивают в определенных пропорциях, осуществляя операции валки, затем просеивают, добавляют в нее крахмал и крошку (тонко измельченные возвратные отходы) и загружают мучную рецептурную смесь в расходный бункер 7. Сахар-песок предварительно измельчают в микромельнице 1, снабженной приемным бункером сахарной пудры. Неизмельченные кристаллы сахара не могут раствориться в процессе приготовления сахарного теста из-за ограниченного количества воды, но высокого содержания сахара, предусмотренных рецептурой, а также из-за малой продолжительности и низкой температуры при замесе. Перед подачей на производство все сыпучие компоненты проходят через магнитные уловители.

Твердые жиры предварительно растапливаются при температуре 50…60 °С, сухое молоко, пищевая сода и углеаммонийную соль по отдельности растворяют в воде при средних значениях температуры соответственно 35, 20 и 25 °С. Инвертный сироп приготовляют из сахара-песка.

Рис. 3.5. Машинно-аппаратурная схема линии производства сахарного печенья

Для приготовления эмульсии сахарную пудру дозируют бункерными весами 2; воду, расплавленные жиры, молоко и патоку (или инвертный сироп) подают через объемные металлические мерники 3, а остальные рецептурные компоненты предварительно взвешивают на почтовых или циферблатных весах 5 и подают на смешивание вручную.

Эмульсию приготовляют в эмульсаторе периодического действия 4. Последовательность загрузки компонентов и режим их перемешивания должны обеспечить оптимальные условия для растворения сахара и получения стойкой (нерасслаивающейся) эмульсии жиров в водном растворе других компонентов. В эмульсаторе 4 при вращении месильного вала с частотой 80 мин -1 загружают воду, молоко, патоку и меланж, затем подают сахарную пудру и соль, продолжая перемешивать в течение 5…10 мин. После этого вводят жир с температурой 40 °С и смесь эмульгатора с жиром. В течение 7…10 мин смесь перемешивают до получения однородной консистенции и мелких жировых шариков. Чем выше дисперсность жира, тем устойчивее эмульсия. В конце перемешивания загружают разрыхлители и ароматические вещества. Готовую эмульсию перекачивают насосом 17 в промежуточный бак 6 и хранят при температуре не выше 30 °С и постоянном перемешивании.

Приготовление сахарного текста осуществляют в месильной машине непрерывного действия путем смешивания эмульсии с мучной рецептурной смесью. На вход камеры предварительного смешивания 9 месильной машины непрерывно подаются объемным дозатором 8 из бункера 7 мучная смесь, а насосом-дозатором 20 из бака 6 – эмульсия. В камере предварительного смешивания 9 мука и эмульсия перемешиваются в течение 30 с при частоте вращения месильного вала 80 мин -1 , а затем полученная смесь поступает на вход основной месильной камеры 10. В ней в течение 5…10 мин при частоте вращения второго месильного вала 8…12 мин -1 происходит окончательный замес теста. Из месильной машины непрерывно выходит готовое тесто влажностью от 13,5 до 17,5 %.

Конкретные значения указанных параметров зависят от рецептуры печенья. Необходимо стремиться к минимальной продолжительности замеса, однако вполне достаточной для образования хорошо перемешанного пластичного теста.

Сахарное тесто конвейером 11 подается в загрузочную воронку 12 формующей машины. Основным рабочим органом этой машины является ротор 13, на поверхности которого имеются углубления (ячейки), выполненные по форме печенья. На дне ячейки часто делают рельефный рисунок или надпись, которые переносятся на поверхность отформованных изделий. Формующую машину комплектуют несколькими сменными роторами для изготовления печенья квадратной, прямоугольной, круглой или сложной фигурной формы.

При работе формующей машины тесто снизу загрузочной воронки 12 попадает в зазор между формующим ротором 13 и сопряженным с ним рифленым валком, захватывается ими и запрессовывается в ячейки ротора. Порция теста, запрессованная в ячейку, по размерам и форме соответствует готовому изделию и в ходе дальнейшего вращения ротора 13 извлекается из ячейки при помощи ленточного конвейера 14.

При контакте поверхности заготовки, запрессованной в ячейку ротора 13, с лентой конвейера 14, сила адгезии теста к ленте больше, чем к внутренним поверхностям ячейки. Поэтому при отходе ленты от поверхности ротора тестовые заготовки отлипают от ячеек ротора и остаются на ленте конвейера 14. С последнего заготовки перегружаются на печной конвейер 15, изготовленный из металлической сетки. При изъятии из ротора и размещении на конвейерах 14 и 15 сохраняется взаимное расположение и рядность тестовых заготовок.

Для выпечки тестовые заготовки подаются конвейером 15 в пекарную камеру 16 с газовым, электрическим или инфракрасным обогревом. Процесс выпечки заготовок в основном сводится к прогреву теста и удалению из него избытка влаги, в результате которых происходят сложные физико-химические и коллоидные превращения, обусловливающие образование изделий со свойственным им вкусом и структурой. Влажность тестовых заготовок уменьшается за счет испарения влаги из поверхностных слоев. Обезвоживание теста может происходить до определенного предела, так как при значительном снижении влажности температура поверхностных слоев настолько быстро и значительно повышается, что приводит к обугливанию поверхности печенья.

Выпечка печенья в отличие от выпечки хлеба является комбинированным процессом выпечки – сушки. Обезвоживание тестовых заготовок проходит неравномерно, и общую продолжительность выпечки каждой заготовки можно разделить на три периода в пропорции 1 : 2 : 1. Период I характеризуется нарастающей скоростью удаления влаги, период II – постоянной скоростью влагоотдачи. В течение обоих этих периодов осуществляется процесс выпечки заготовок, при котором происходит прогрев теста с испарением влаги из поверхностных слоев, но отсутствует миграция влаги от внутренних слоев к поверхности. В результате этого количество влаги в центральных слоях не только сохраняется постоянным, но даже увеличивается за счет миграции влаги от периферийных к центральным слоям. Затем наступает период III, при котором скорость влаги отдачи сначала снижается, а затем стабилизируется на более низком уровне. В течение этого периода осуществляется сушка заготовок путем миграции влаги от внутренних слоев к поверхностным.

В соответствии с периодами выпечки печенья пекарная камера по длине разделена на три зоны с различными режимами тепловой обработки тестовых заготовок: 130…200 °С, 200…350 °С и 130…250 °С. В зависимости от рецептуры и размеров печенья, а также от производительности линии устанавливают конкретные оптимальные значения температуры в каждой из трех зон.

Вначале процесс выпечки происходит при высокой относительной влажности (60…70 %) за счет увлажнения первой зоны пекарной камеры паром, который конденсирует на относительно холодную поверхность тестовых заготовок. При этом выделяется скрытая теплота конденсации, равная теплоте парообразования. За счет этой теплоты ускоряется подогрев заготовки. Кроме того, увлажнение поверхности заготовок предотвращает преждевременное образование корки, которая затруднила бы удаление влаги из внутренних слоев заготовки.

В первой зоне температура поверхности заготовки достигает 100 °С, а центрального слоя – только 70…80 °С. От более нагретой наружной поверхности часть влаги испаряется, а другая часть устремляется к внутреннему, менее нагретому слою.

Во второй зоне под действием высокой температуры происходят сложные коллоидные и физико-химические изменения в тестовой заготовке. При температуре свыше 70 °С белковые вещества теста денатурируют и коагулируют, освобождая воду, поглощенную с раствором при набухании. Выделившаяся вода при высокой температуре приводит к частичной клейстеризации крахмала.

При температуре 60 °С заканчивается разложение углеаммонийной соли, сопровождающееся выделением аммиака и диоксида углерода, а при 80…90 °С – пищевой соды с выделением диоксида углерода. С увеличением температуры образующийся газ, а также пар влаги расширяются, формируют пористую структуру, увеличивают объем тестовых заготовок.

Одновременно разложение химических разрыхлителей усиливает процесс коагуляции белков и клейстеризации крахмала, что приводит к образованию губчатой структуры, на развитой поверхности которой адсорбируется жидкий жир.

В третьей зоне температура наружной поверхности заготовок достигает 160…175 °С, а внутренних слоев – только 100…105 °С. При таком перепаде температур происходит равномерное удаление влаги. Она перемещается с постоянной скоростью под действием градиента влажности, замедленного градиентом температуры. Этот режим выпечки часто называют выпечкой-сушкой.

К концу третьей зоны температура поверхности заготовки снижается до 145 °С. Постепенно уменьшается перепад температуры между наружным и внутренним слоями заготовки. Одновременно снижается скорость обезвоживания заготовки и выравнивается влажность по ее толщине.

В процессе прогрева тестовые заготовки очень быстро, примерно через одну минуту, начинают увеличиваться в объеме и незадолго до окончания выпечки наступает стабилизация структуры и формы изделий. Однако в момент выхода из пекарной камеры 16 изделия имеют высокую температуру: на поверхности 118…120 °С, внутри не менее 100 °С. При таких значениях температуры изделия обладают малой прочностью, их трудно снять с печного конвейера 15 без нарушения их формы и нижней поверхности. Поэтому часть конвейера 15 выступает за пределы пекарной камеры 16 и размещается в камере предварительного охлаждения 19. В ней изделия около одной минуты обдуваются воздухом из помещения цеха при помощи вентилятора 18. За это время температура изделий снижается до 50…70 °С. Они приобретают прочность, достаточную для перегрузки на конвейер 21, на котором они охлаждаются до температуры 35…45 °С. Затем печенье проворачивают укладчиком 22 (вал с зубцами) в положение «на ребро» и окончательно охлаждают на конвейере 23.

Продолжительность охлаждения изделий зависит от температуры и скорости охлаждающего воздуха и обычно составляет 5…10 мин. При температуре охлаждающего воздуха ниже температуры помещения могут возникать трещины в изделиях. С повышением скорости охлаждающего воздуха быстрее идет охлаждение печенья и прекращается процесс удаления влаги.

В зависимости от рецептуры влажность готового печенья должна быть от 3,5 до 6,0 %. Недовыпеченные изделия могут растрескиваться, так как повышенное количество неравномерно распределенной влаги в изделиях вызывает деформирующие напряжения. Растрескивание обычно обнаруживается в процессе хранения упакованных изделий.

Для упаковки печенье поступает в питатель 24 заверточной машины 25. В этой машине из ориентированных изделий формируются пачки, которые заворачиваются в два слоя бумаги: влагонепроницаемую подвертку и красочную этикетку. В последнее время широко применяют фасовочные машины для упаковки печенья в пакеты из комбинированной перлизовой пленки (флоу пак). На столе 26 пачки или пакета вручную укладывают в картонные ящики, которые затем оклеивают и маркируют в машине 27. Упакованную продукцию укладывают на конвейер или поддоны для отправки на склад.

Поточное производство сдобных песочно-выемных видов печенья осуществляется на тех же линиях, что и для сахарного печенья по аналогичной технологии.

Источник статьи: http://food-mechanics.ru/?p=167