- Дисковый тормоз

- Виды, устройство и принцип работы дисковых тормозов

- Устройство дисковых тормозов

- Виды дисковых тормозных механизмов

- Принцип работы дисковых тормозов

- Виды тормозных дисков

- Виды тормозных колодок

- Обслуживание тормозных дисков и колодок

- Износ и замена дисков

- Износ и замена колодок

- Плюсы и минусы дисковых тормозов в сравнении с барабанными

Дисковый тормоз

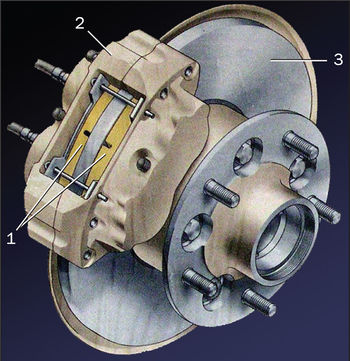

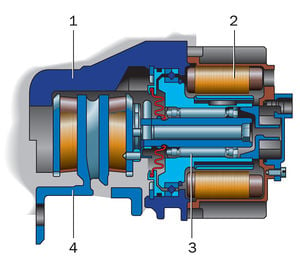

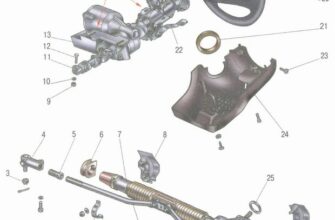

Дисковый тормозной механизм:

1 — колодки;

2 — суппорт;

3 — диск

Дисковый тормозной механизм состоит из вращающегося диска, двух неподвижных колодок, установленных с обеих сторон диска внутри суппорта, закрепленного на кронштейне цапфы. По сравнению с колодочными тормозами барабанного типа дисковые тормозные механизмы обладают лучшими эксплуатационными свойствами, а поскольку передние колеса требуют при торможении приложения более значительных тормозных усилий, то установка передних колес этими дисковыми тормозами улучшает эксплуатационные качества автомобиля.

Если тормозной привод гидравлический, то внутри суппорта находится один или несколько гидравлических цилиндров с поршнями. Если привод пневматический, то суппорт имеет клиновое или иное прижимное устройство. При торможении неподвижные колодки прижимаются к вращающемуся диску, появляются сила трения и тормозной момент. Дисковый тормозной механизм хорошо вписывается в колесо, имеет небольшое число элементов и малую массу.

Этот тормозной механизм обладает высокой стабильностью своих характеристик.

Дисковые тормоза получают все большее распространение в рабочих тормозных системах. Чугунный диск установлен на ступице колеса. С внутренней стороны диск охватывается суппортом, укрепленным на кронштейне поворотной цапфы. В пазах суппорта установлены рабочие цилиндры. В обработанных с высокой точностью отверстиях цилиндров размещены поршни. Тыльные части цилиндров соединены трубкой между собой и с главным тормозным цилиндром. Суппорты бывают с односторонними или двусторонними поршнями. Если суппорт имеет односторонние поршни, они располагаются с внутренней стороны, где обеспечивается лучшее охлаждение.

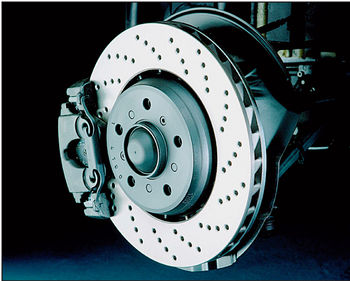

Тормозной механизм с вентилируемым диском

При торможениях тормозной диск, колодки и суппорт сильно нагреваются, что может привести к снижению тормозной эффективности. Охлаждение осуществляется набегающим потоком воздуха. Для лучшего отвода тепла в диске колеса иногда делают отверстия, а диск тормозного механизма выполняют с вентилируемой внутренней поверхностью

Тормозной механизм с керамическим диском

У скоростных автомобилей для интенсивного обдува тормозного механизма выполняют специальные аэродинамические устройства в виде воздухозаборников. На гоночных автомобилях применяют керамические диски, стойкие к перегреву, обеспечивающие хорошую эффективность торможения и высокую долговечность. В последнее время керамические тормозные диски начали применять и на некоторых автомобилях серийного производства.

Поршни обоих цилиндров соприкасаются с тормозными колодками, надетыми своими отверстиями на специальные направляющие пальцы суппорта, или вставленными в направляющие пазы. Для предотвращения дребезжания колодок, они прижимаются к суппорту пружинными элементами различных конструкций.

К колодкам приклеены фрикционные накладки. На внутренней поверхности каждого цилиндра проточены канавки, в которых установлены резиновые уплотнительные кольца. Эти кольца не только предотвращают утечку тормозной жидкости из цилиндров, но и обеспечивают (за счет упругости) после торможения отвод поршней от колодок, автоматически поддерживая в необходимых пределах (0,05–0,08 мм) зазор между диском и колодками.

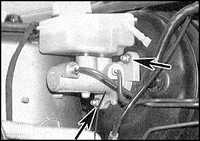

Цилиндры закрыты резиновыми пылезащитными чехлами. С внутренней стороны тормоз закрыт кожухом. Некоторые колодки укомплектованы датчиком износа, который при минимально допустимом износе колодки замыкает цепь сигнального устройства, информирующего водителя о необходимости замены колодок.

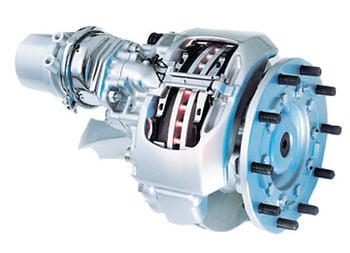

Дисковый тормозной механизм с пневматическим приводом

На рисунке показан дисковый тормозной механизм, который применяется на автомобилях и прицепах с пневматическим приводом тормозов.

Дисковый тормозной механизм с электрическим приводом:

1 — скоба;

2— обмотка;

3 — шток;

4 — тормозной диск

Известны конструкции барабанных тормозных механизмов, применявшихся совместно с электрическим тормозным приводом. Подробнее о них — в главе Электрический стояночный тормоз

Источник статьи: http://wiki.zr.ru/%D0%94%D0%B8%D1%81%D0%BA%D0%BE%D0%B2%D1%8B%D0%B9_%D1%82%D0%BE%D1%80%D0%BC%D0%BE%D0%B7

Виды, устройство и принцип работы дисковых тормозов

Дисковые гидравлические тормоза являются одной из разновидностей тормозных механизмов фрикционного типа. Их вращающаяся часть представлена тормозным диском, а неподвижная – суппортом с тормозными колодками. Несмотря на достаточно распространенное применение тормозов барабанного типа, дисковые тормоза все же приобрели наибольшую популярность. Разберемся в устройстве дискового тормоза, а также узнаем отличия между двумя тормозными механизмами.

Устройство дисковых тормозов

Конструкция дискового тормоза следующая:

- суппорт (скоба);

- рабочий тормозной цилиндр;

- тормозные колодки;

- тормозной диск.

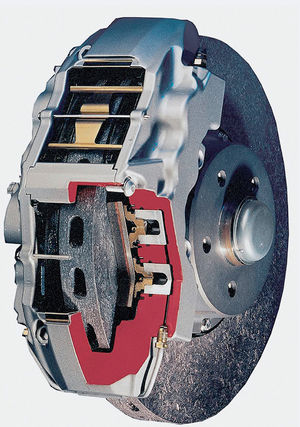

Суппорт, представляющий собой чугунный или алюминиевый корпус (в виде скобы), закреплен на поворотном кулаке. Конструкция суппорта позволяет ему перемещаться по направляющим в горизонтальной плоскости относительно тормозного диска (в случае механизма с плавающей скобой). В корпусе суппорта размещены поршни, которые при торможении прижимают тормозные колодки к диску.

Рабочий тормозной цилиндр выполнен непосредственно в корпусе суппорта, внутри него находится поршень с уплотнительной манжетой. Для удаления скопившегося воздуха при прокачке тормозов на корпусе установлен штуцер.

Тормозные колодки, представляющие собой металлические пластины с закрепленными фрикционными накладками, устанавливаются в корпус суппорта по обеим сторонам тормозного диска.

Вращающийся тормозной диск устанавливается на ступицу колеса. Крепление тормозного диска к ступице осуществляется при помощи болтов.

Виды дисковых тормозных механизмов

Дисковые тормоза делятся на две большие группы по типу применяемого суппорта (скобы):

- механизмы с фиксированной скобой;

- механизмы с плавающей скобой.

В первом варианте скоба имеет возможность перемещаться по направляющим и имеет один поршень. Во втором случае скоба фиксирована и содержит два поршня, установленные по разные стороны от тормозного диска. Тормозные механизмы с фиксированной скобой способны создавать большее усилие прижатия колодки к диску и, соответственно, большую тормозную силу. Однако и стоимость их выше, чем у тормозов с плавающей скобой. Поэтому данные тормозные механизмы применяются, в основном, на мощных автомобилях, (с использованием нескольких пар поршней).

Принцип работы дисковых тормозов

Дисковый тормозной механизм, как и любой другой тормоз, предназначен для изменения скорости движения автомобиля.

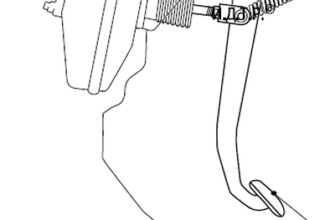

Пошаговая схема работы дисковых тормозов:

- При нажатии водителем на педаль тормоза, ГТЦ создает давление в тормозных трубках.

- Для механизма с фиксированной скобой: давление жидкости воздействует на поршни рабочих тормозных цилиндров с обоих сторон тормозного диска, которые, в свою очередь, прижимают к нему колодки. Для механизма с плавающей скобой: давление жидкости воздействует на поршень и корпус суппорта одновременно, заставляя последний перемещаться и прижимать колодку к диску с другой стороны.

- Диск, зажатый между двумя колодками, уменьшает скорость за счет силы трения. А это, в свою очередь, приводит к торможению автомобиля.

- После того, как водитель отпустит педаль тормоза, давление пропадает. Поршень возвращается в исходное положение за счет упругих свойств уплотнительной манжеты, а колодки отводятся с помощью небольшой вибрации диска в процессе движения.

Виды тормозных дисков

По материалу изготовления тормозные диски подразделяются на:

- Чугунные;

- Диски из нержавейки;

- Карбоновые;

- Керамические.

Чаще всего тормозные диски изготовлены из чугуна, который имеет хорошие фрикционные свойства и невысокую стоимость производства. Износ тормозных дисков из чугуна не велик. С другой стороны, при регулярном интенсивном торможении, вызывающем повышение температуры, возможно коробление чугунного диска, а при попадании на него воды – покрытие трещинами. Помимо этого, чугун достаточно тяжелый материал, а после длительной стоянки может покрываться ржавчиной.

Известны диски и из нержавейки, которая не так чувствительна к перепадам температур, но обладает более слабыми фрикционными свойствами, чем чугун.

Карбоновые диски отличаются меньшим весом, по сравнению с чугунными. Также они имеют более высокий коэффициент трения и рабочий диапазон. Однако по своей стоимости такие диски могут конкурировать со стоимостью автомобиля малого класса. Да и для нормальной работы необходим их предварительный прогрев.

Керамические тормоза не могут сравниться с карбоном по показателю коэффициента трения, но имеют ряд своих преимуществ:

- устойчивость к высокой температуре;

- стойкость к износу и коррозии;

- высокая прочность;

- небольшая удельная масса;

- долговечность.

Есть у керамики и свои минусы:

- плохая работа керамики при низких температурах;

- скрип при работе;

- высокая стоимость.

Тормозные диски можно подразделить и на:

Первые состоят из двух пластин с полостями между ними. Это сделано для лучшего отвода тепла от дисков, средняя рабочая температура которых составляет 200-300 градусов. Вторые имеют перфорацию/насечки по поверхности диска. Перфорация или насечки предназначены для отвода продуктов износа тормозных колодок и обеспечения постоянного коэффициента трения.

Виды тормозных колодок

Тормозные колодки, в зависимости от материала фрикционных накладок, подразделяются на следующие виды:

Первые очень вредны для организма, поэтому чтобы поменять такие колодки, нужно соблюдать все меры безопасности.

В безасбестовых колодках роль армирующего компонента могут выполнять стальная вата, медная стружка и другие элементы. Стоимость и качество колодок будут зависеть от их составляющих элементов.

Наилучшими тормозными свойствами обладают колодки, сделанные на основе органических волокон, но и стоимость их будет высока.

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Среднее значение минимально допустимой толщины диска передних тормозов – 22-25 мм, задних – 7-10 мм. Это зависит от веса и мощности автомобиля.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на приборной панели.

Плюсы и минусы дисковых тормозов в сравнении с барабанными

Дисковые тормоза имеют ряд преимуществ перед барабанными. Их плюсы заключаются в следующем:

- стабильная работа при попадании воды и загрязнении;

- стабильная работа при повышении температуры;

- эффективное охлаждение;

- малые размеры и вес;

- простота обслуживания.

К основным недостаткам дисковых тормозов в сравнении с барабанными можно отнести:

- высокая стоимость;

- меньшая эффективность торможения.

Источник статьи: http://techautoport.ru/hodovaya-chast/tormoznaya-sistema/diskovyi-tormoz.html