- Оборудование для испытания двигателей камаз

- Новые стенды для испытаний двигателей Р6

- Обкатка и испытание двигателей КАМАЗ

- Стенд СПМ-236У для испытания масляных насосов

- Компания Грантэк производит отгрузку товара следующими способами:

- 1. Самовывоз с нашего склада

- 2. Доставка по России нашим транспортом до склада Покупателя

- 3. Доставка по России транспортными компаниями

- 4. Отгрузка экспресс-почтой по России

- Гарантийные обязательства:

- Возврат товара Поставщику:

Оборудование для испытания двигателей камаз

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.14.

ОБКАТКА И ИСПЫТАНИЕ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 455,0 чел.мин Исполнитель — слесарь по ремонту автомобилей 5-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Кран-балка подвесная (0 = 2,0 Отс) ГОСТ 7890-73; подвеска для транспортировки и установки двигателя на стенд мод. 130.219.00.000.000; стенд для испытания двигателей мод. 470.004 — 470.006; набор щупов № 2 ГОСТ 882-75; рукоятка динамометрическая мод. 131М; рычаг для поворота коленчатого вала двигателя мод. 7829-4087 или 7829-4063; приспособление для регулировки клапанов И-801.14.000; головки сменные 13, 14, 17, 19, 22 мм ГОСТ 25604-83; ключ с присоединительным квадратом (ключ с п. к.) ГОСТ 25601-83; ключи гаечные с открытым зевом 8, 10, 13, 14, 17, 19, 22, 24 мм ГОСТ 2839-80; ключи гаечные кольцевые 17, 19 мм ГОСТ 2906-80; отвертка слесарно-монтажная 8,0 мм ГОСТ 17199-71; электропогрузчик серия 02

1. Установить двигатель на стенд, закрепить его и подготовить двигатель к приработке и испытанию, для чего выполнить следующие работы:

— отвернуть сливные пробки из масляного поддона двигателя;

— соединить выпускные трубы газопровода с фланцами выпускных коллекторов двигателя;

— соединить карданным валом балансирный электротормоз стенда с маховикрм двигателя;

— соединить трубку слива топлива от форсунок с топливной системой стенда;

— Установить ремни привода водяного насоса и натянуть их (Рис. 1);

— закрыть и закрепить кожух ограждения со стороны вентилятора;

— соединить тягу с рычагом подачи топлива из ТНВД;

— соединить тягу с рычагом останова ТНВД

— подсоединить к двигателю шланги подвода и отвода воды;

— подсоединить к фильтру центробежной очистки масла и к фильтру полнопоточной очистки масла шланги подвода масла;

— снять топливную трубку высокого давления 8-й секции ТНВД (первого цилиндра двигателя) и соединить со штуцером датчика;

— подсоединить шланг подвода топлива к ТНВД и трубку отвода топлива (дренажную) от топливного фильтра;

— подсоединить гибкий металлический шланг подвода воздуха от воздушного фильтра к двигателю;

— установить технологические заглушки в отверстие подвода воды и масла к компрессу и насосу гидроусилителя руля;

— включить подачу воды, масла и топлива к двигателю;

(кран-балка, подвеска, стенд для испытания двигателя, головки сменные 13, 14, 17, 19 и 22 мм, ключ с п. к., Ключи гаечные открытые 8, 10, 13, 14, 17, 19, 22 и 27 мм, ключи гаечные кольцевые 17, 19 мм)

ХОЛОДНАЯ ОБКАТКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 130,0 чел. мин

2. Проверить параметры подводимых к двигателю энергоносителей. Холодную обкатку производить после замены блока цилиндров, коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец; температура масла подаваемого в двигатель должна быть не ниже 80°С, давление масла — не ниже 0,1 МПа (1 кгс/сма) при

минимальной частоте вращения холостого хода, и 0,4—0,55 МПа (4,0—5,5 кгс/см*) — при 2600 об/мин. Температура воды должна быть в пределах 50+5°С (стенд для испытания двигателя) 3. Установить скобу останова двигателя в положение выключенной подачи, включить электродвигатель стенда и произвести холодную обкатку двигателя по режиму приведенному в таблице 1.

4. Снять крышки головок блока цилиндров и проверить подачу масла к подшипникам коромы-

сел клапанов (головка сменная 13 мм, ключ с п. к.)

5. Проверить герметичность уплотнений форсунок в головках цилиндров.

Течь топлива не допускается.

6. Проверить давление и температуру масла в системе смазки. Температура масла должна быть в

пределах 80—85°С, а давление 0,1 МПа (1 кгс/см*) при частоте вращения коленчатого вала 600 об/мин (стенд)

7. Проверить герметичность всех систем двигателя. Выбрасывание и подтекание воды, топлива,

масла, а также прорыв газов в местах соединений не допускается.

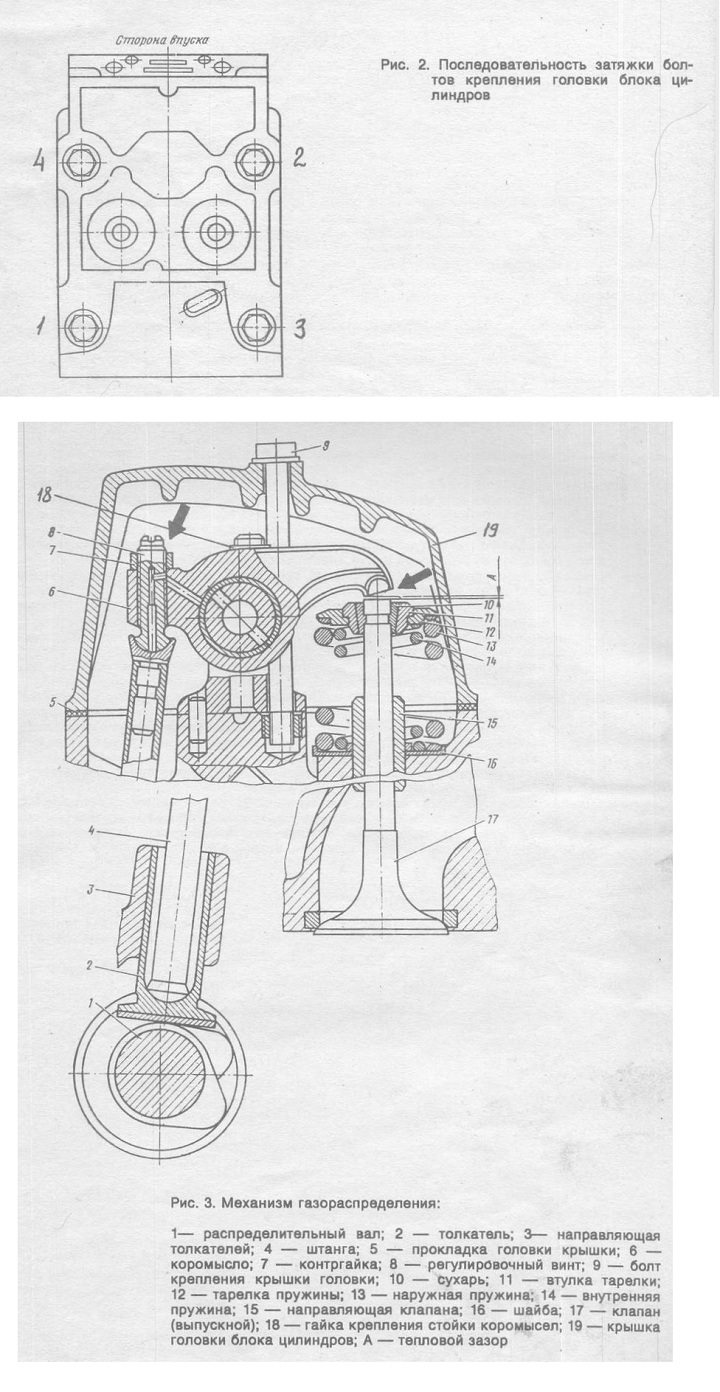

8. Произвести подтяжку болтов крепления головок блока цилиндров по схеме показанной на рис.

2. Величина момента затяжки болтов 160—190 Н.м (16—19 кгс. м). (Головка сменная 19 мм, ключ с п. к., ключ динамометрический ПИМ-1754)

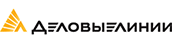

9. Проверить и при необходимости отрегулировать зазоры А (Рис. 3) в клапанном механизме с

помощью приспособления, показанного на рис. 4. Зазор должен быть в пределах 0,20— 0,25 мм для впускного клапана и 0,35—0,40 для выпускного клапана. Проверку и регулировку выполнять в следующей последовательности:

— выключить подачу топлива;

— установить фиксатор маховика в нижнее положение;

— повернуть коленчатый вал по ходу вращения, пока фиксатор не войдет в зацепление с

— проверить положение меток на торце корпуса муфты опережения впрыска и фланце ведущей

полумуфты привода ТНВД (Рис. 5). Если риски находятся внизу, вывести фиксатор из зацепления с маховиком, провернуть коленчатый вал еще на один оборот, при этом фиксатор должен войти в зацепление с маховиком;

— установить фиксатор маховика в верхнее положение;

— провернуть коленчатый вал по ходу вращения (против часовой стрелки со стороны маховика)

на угол 60° (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30°), т. е. в положение 1; при этом клапаны 1-го и 5-го цилиндров закрыты (штанги 4 (Рис. 3) клапанов проворачиваются от руки);

— проверить затяжку гаек 18 крепления стоек коромысел регулируемых клапанов, величина момента затяжки гаек 42—54 Н.м (4,2—5,4 кгс.м);

— проверить щупом зазор А между носками коромысел и торцами стержней клапанов 1-го и 5-го

цилиндров. Щуп толщиной 0,20 мм для впускного и 0,30 мм для выпускного клапанов должен входить свободно, щуп толщиной 0,25 мм для впускного и 0,35 мм для выпускного — с усилием;

— для регулировки ослабить гайку 7 регулировочного винта 8, установить в зазор щуп нужной

толщины и, вращая винт 8 отверткой, установить требуемый зазор;

— придерживая винт 8 отверткой, затянуть гайку 7 и проверить величину зазора А;

— проворачивая коленчатый вал каждый раз на 180° по ходу вращения, отрегулировать зазоры

в клапанных механизмах 2-го и 4-го, 6-го и 3-го, 7-го и 8-го цилиндров;

(Головка сменная 13 мм, ключ с п. к., приспособление для регулировки клапанов, набор

щупов № 2, рукоятка динамометрическая мод. 131 М. рычаг для проворота коленчатого вала)

10. Установить крышку 19 головки блока с прокладкой 5 и завернуть болт 9 крепления крышки.

Величина момента затяжки болта крепления 17 — 22 Н.м (1,7—2,2 кгс.м). (Головка 13 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М)

11. Проверить и при необходимости отрегулировать угол опережения впрыска топлива, для чего:

— провернуть коленчатый вал двигателя до совмещения меток II и III (Рис. 5) на корпусах ТНВД и

автоматической муфты опережения впрыска топлива;

— провернуть коленчатый вал двигателя на полоборота против хода вращения (по часовой

стрелке со стороны маховика);

— подготовить фиксатор маховика и проворачивать коленчатый вал по ходу вращения до тех

пор, пока фиксатор не войдет в глубокий паз. Если в этот момент метки на корпусах ТНВД и автоматической муфты совместятся, угол опережения впрыска топлива установлен правильно. Фиксатор перевести в мелкий паз;

— если метки не совместятся произвести регулировку угла опережения впрыска топлива, для

— ослабить верхний болт 5 (Рис. 5) ведомой полумуфты привода, повернуть коленчатый вал по

ходу вращения и ослабить второй болт;

— развернуть муфту I опережения впрыска топлива за фланец ведомой полумуфты привода в

направлении, обратном ее вращению, до упора болтов в стенки пазов (рабочее вращение муфты правое со стороны привода);

— опустить фиксатор в глубокий паз и провернуть коленчатый вал двигателя по ходу вращения

до совмещения фиксатора с отверстием на маховике;

— медленно провернуть муфту опережения впрыска за фланец ведомой полумуфты в направ-

лении вращения привода ТНВД до совмещения меток на корпусах насоса и муфты опережения впрыска. Завернуть верхний болт 5 полумуфты привода, установить фиксатор в мелкий паз, провернуть коленчатый вал и завернуть второй болт;

— проверить правильность установки угла опережения впрыска, для чего подготовить фиксатор

маховика и провернуть коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в глубокий паз. Если в этот момент метки II и III на корпусах ТНВД и автоматической муфты совместятся, угол опережения впрыска установлен правильно;

— перевести фиксатор маховика в мелкий паз;

(Головка сменная 13 мм, ключ с п. к., ключи гаечные кольцевые 17 и 19 мм, рычаг для проворота коленчатого вала двигателя)

Источник статьи: http://zinref.ru/avtomobili/Kamaz/005_00_00_KamazTexKarti_1989/024.htm

Новые стенды для испытаний двигателей Р6

На заводе двигателей «КАМАЗа» оборудованы новые стенды, предусматривающие возможность приёмо-сдаточных и периодических испытаний на безотказность всех модификаций двигателей Р6.

Всего на завод закуплено четыре стенда: два для приёмо-сдаточных испытаний дизельных двигателей, один стенд для периодических испытаний на безотказность дизельных двигателей и один стенд приёмо-сдаточных испытаний газовых двигателей. Основное отличие этих стендов – применение паллетной системы, когда вся обвязка двигателя происходит вне бокса. Также их плюсом является работа в режиме генератора: запущенный двигатель вырабатывает электроэнергию, которая возвращается обратно на трансформаторные подстанции, а затем уже распределяется между потребителями на заводе.

Во время пуско-наладки стендов программистами был написан ряд программ согласно методикам испытаний, что позволило практически полностью автоматизировать этот процесс. Слесарь механо-сборочных работ проводит предварительную работу по обвязке двигателя на паллете, заправку его маслом и прошивку электронного блока управления двигателем. Испытатель вносит в систему управления стендом модель двигателя, его серийный номер, выбирает нужную программу. На холостом ходу работы двигателя происходит проверка на герметичность всех соединений. Всю дальнейшую работу по обкатке и снятию характеристик двигателя согласно определённым режимам стенд проводит автоматически. После завершения всех испытаний формируется отчет.

Сегодня при минимальном плане по выпуску двигателей обкатка длится 2,5 часа. Ещё около 15 минут уходит на снятие характеристик двигателя. При полной загрузке конвейера это время будет уменьшено – 14 минут обкатки и около 7 минут на снятие характеристик.

Источник статьи: http://kama-avtodetal.ru/about/news/news_10863.html

Обкатка и испытание двигателей КАМАЗ

Проведение капитального ремонта двигателей КАМАЗ (КАМАЗ-740), в том числе двигателей КАМАЗ экологического стандарта Евро3, Евро4 с электронными блоками управления и топливными системами Common Rail, а также любых других моделей двигателей внутреннего сгорания (ЯМЗ, ЗИЛ, ГАЗ, УМЗ, ЗМЗ и т.д.) предполагает обязательную процедуру обкатки и испытания двигателей после проведения ремонтных работ.

Обкатка и испытание двигателей КАМАЗ-740 после капитального ремонта выполняются на стендах обкаточных универсальных серии КОПИС КС276.

Обкатка и испытание выполняются в трёх режимах:

- Холодная обкатка;

- Горячая обкатка без нагрузки;

- Горячая обкатка под нагрузкой.

Полноценная трёхрежимная обкатка двигателей КАМАЗ на стендах серии КОПИС КС276 гарантирует проверку качества выполненного ремонта, обеспечивает возможность полноценной эксплуатации двигателя сразу после его установки в автомобиль после ремонта без проведения дополнительной обкатки на самом автомобиле. Таким образом гарантируется экономия времени и затрат от простоев и дополнительных ремонтных работ.

В процессе обкатки двигателя КАМАЗ-740 на стендах серии КОПИС КС276 контролируются следующие основные параметры:

- Частота вращения коленчатого вала;

- Давление в системе смазки;

- Температура охлаждающей жидкости;

- Нагрузочный момент;

- Развиваемая мощность.

Дополнительно могут контролироваться следующие параметры:

- Расход топлива;

- Расход воздуха;

- Давление наддувочного воздуха;

- Температура выхлопных газов;

- Выбросы загрязняющих веществ;

- Другие параметры.

Такие особенности стендов серии КОПИС КС276 как универсальность, малая энергоёмкость, энергосбережение и ресурсосбережение, система автоматизированного управления, качество изготовления, простота монтажа и эксплуатации обеспечивают соответствие оборудования сегодняшним потребностям по номенклатуре обкатываемых двигателей, удобству и качеству выполняемых операций.

Система автоматизированного управления стендов обкаточных универсальных серии КОПИС КС276 обеспечивает при обкатке и испытании двигателей КАМАЗ:

- Автоматизированное управление режимами обкатки;

- Автоматическое измерение и контроль параметров обкатки;

- Вывод полученных данных на пульт управления и на монитор персонального компьютера;

- Распечатку протоколов обкатки ДВС;

- Сохранение полученных данных в памяти персонального компьютера;

- Автоматическое аварийное отключение стенда в случае отклонения от нормы параметров обкатки и при возникновении аварийных ситуаций при работе стенда.

Благодаря этим преимуществам, российские и зарубежные предприятия выбирают для обкатки и испытания ДВС КАМАЗ стенды обкаточные универсальные серии КОПИС КС276, разработчиком и изготовителем которых является ООО «КОПИС», г. СанктПетербург.

Технические решения стендов обкаточных универсальных серии КОПИС КС276 запатентованы.

Источник статьи: http://www.kopis.ru/page/obkatka-i-ispytanie-dvigateley-kamaz

Стенд СПМ-236У для испытания масляных насосов

Тип: Герметичность масл. насосов

двигателей ЯМЗ 236, 238, КаМАЗ-740 СПМ-236У, предназначен для проверки работоспособности насоса, определения производительности нагнетающей и радиаторной секций и проверки давления открытия предохранительных клапанов секций насоса.

Стенд для испытания масляных насосов СПМ-236У двигателей ЯМЗ 236, 238, КаМАЗ-740 СПМ-236У, предназначен для проверки работоспособности насоса, определения производительности нагнетающей и радиаторной секций и проверки давления открытия предохранительных клапанов секций насоса.

Стенд СПМ-236У включает в себя:

— бак масляный с электронагревателем масла

— каркас привода с плитами электродвигателя, редуктора и насоса

— баки мерные — нагнетающей и радиаторной секций насоса с указателями уровня масла

— шкаф электрический с кнопками и тумблером управления

— шкаф преобразователя частоты.

Также приобретайте в Грантэк механотестер топливной аппаратуры МТА-2 ДД-2120.

| Тип | Стационарный |

| Привод | Электромеханический |

| Электродвигатель | АИР90L2У2 |

| Бак масляный, л | 120 |

| Бак мерный нагнетающей секции, л | 45 |

| Бак мерный радиаторной секции, л | 11 |

| Гидрораспределитель | ВЕХ16 |

| Нагреватель масла, кВт | Электрический, трубчатый, 1,25 |

| Терморегулятор | ТРТ210 |

| Автомат вводный | АЕ 2046-10Б-00УХЛ4 |

| Пускатель электромагнитный | ПМЕ-071 |

| Реле времени, сек | 0,2-60 |

| Преобразователь частоты | LS600 |

| Габаритные размеры, мм | 1250х900х1400 |

| Масса, кг | 450 |

Компания Грантэк производит отгрузку товара следующими способами:

1. Самовывоз с нашего склада

Самовывоз продукции возможен при правильном оформлении доверенности или при наличии печати. Для более оперативной отгрузки продукции просьба сообщать в электронной форме дату и приблизительное время Вашего приезда Вашему менеджеру.

Режим работы склада:

Понедельник–четверг с 9:00 до 18:00

Пятница с 9:00 до 17:00

Выходной: суббота, воскресенье

2. Доставка по России нашим транспортом до склада Покупателя

В зависимости от типа продукции, ее веса и габаритов, менеджер службы логистики подбирает необходимый автомобиль, рассчитывает стоимость и сроки доставки, уточняет условия разгрузки. В случае если Вы соглашаетесь с условиями и стоимостью Вам выставляется счет на оплату. Обязательное условие – 100% предоплата.

3. Доставка по России транспортными компаниями

Наша компания сотрудничает со многими транспортными организациями и осуществляет доставку до терминала – Бесплатно. Отгрузки осуществляются каждый день при условии наличия товара на складе.

Наша компания доверяет Ваш груз таким перевозчикам как:

4. Отгрузка экспресс-почтой по России

Гарантийные обязательства:

Гарантийный срок на оборудование составляет тот срок, который прописан заводом-изготовителем или 12 месяцев со дня подписания товарно-транспортной накладной, если иное не предусмотрено. Гарантии производителя содержатся в инструкции по эксплуатации.

Гарантийные обязательства не распространяются на естественный износ, а также ущерб, возникший вследствие неправильного или небрежного хранения, обслуживания или чрезмерной нагрузки, применения Оборудования не по назначению, недостаточного и/или неправильного монтажа и пуска в эксплуатацию не по техническим инструкциям Поставщика по монтажу и/или сборке и пуску. Гарантийные обязательства Поставщика не распространяются на расходные материалы и части, срок службы которых меньше гарантийного срока, а также на повреждения механического, химического, термического или иного внешнего воздействия. Покупатель осуществляет транспортировку товара или неисправных запасных частей до сервисного центра Поставщика и обратно — за свой счет, если иное не прописано в договоре.

Возврат товара Поставщику:

Просьба обратить внимание на то, что все товары, которые поставляет компания Грантэк, относятся к категории «технически сложных товаров» и не относятся к товарам «народного потребления» а значит не подлежат безусловному возврату или обмену, если они по каким-то причинам не подошли покупателю и при этом не имеют недостатков. В течение 14 дней со дня покупки, если товар оказался бракованным или неисправным, Вам необходимо обратиться в нашу компанию. Отдел сервиса сделает заключение о невозможности ремонта Вашего товара, Вы можете вернуть этот товар нам, предъявив заключение. Когда неисправность очевидна, подозрений на скрытые повреждения и неправильную эксплуатацию товара нет, а ремонт товара невозможен, мы меняем товар на аналогичный или возвращаем деньги, после технического заключения специалиста или завода производителя, (о чем уведомляем в письменном виде) Товар у которого отсутствует упаковка, утрачен товарный вид и не хватает технических документов (инструкций или паспортов), не может быть принят Поставщиком или принят с уценкой на реализацию (по документам) и договоренности сторон.

По дополнительным вопросам звоните 8-800-222-81-13

Источник статьи: http://grantek-avto.ru/katalog/regulirovka_podveski/spm236u.php