Рулевые машины плунжерного типа

Электрогидравлические рулевые машины плунжерного типа устанавливаются на судах различных классов и назначений.

Существующий опыт разработки и изготовления рулевых машин, совершенная технология позволяют создавать их высоконадежными, экономичными в эксплуатации.

Созданные рулевые машины адаптированы к современным системам управления отечественных и зарубежных фирм.

Аварийно-предупредительная сигнализация обеспечивает длительную непрерывную работу без местного контроля и обслуживания.

Рулевые машины удовлетворяют всем требованиям российских и зарубежных классификационных обществ.

Срок службы рулевой машины не менее 25 лет.

| Основные технические данные | ||||||

|---|---|---|---|---|---|---|

| Параметр | Тип рулевой машины | |||||

| Р15М1-2 Р15МЗ-2 | Р17М1-2 Р17МЗ-2 | Р18М1-2 Р18МЗ-2 | Р21М1-1 Р21МЗ | Р24М1-1 Р24МЗ | РЭГ8-ЗМЭ * | |

| Номинальный крутящий момент на баллере руля, развиваемый рулевой машиной при номинальном рабочем давлении, кН·м | 250 | 630 | 1000 | 2000 | 2500 | 630 |

| Расчетное номинальное рабочее давление в цилиндрах, МПа | 16 | 13 | ||||

| Наибольший рабочий угол поворота руля от среднего положения на каждый борт | 35°±1 | |||||

| Время перекладки руля с 35° одного борта на 30° другого на полном ходу судна при работе одного силового агрегата, с, не более | 28 | |||||

| Диаметр расточки румпеля под баллер, мм | 290 310 340 | 400 420 460 | 460 480 500 540 | 630 650 680 | 620 680 740 790 | 650 |

| Установочная мощность приводного электродвигателя силового агрегата, кВт | 15 | 37 | 45 | 55 | 75 | 22 |

| Частота тока, Гц | 50 | |||||

| Напряжение судовой сети, В | 380 | |||||

| Масса рулевой машины в объеме поставки, т | 4,5 | 8,8 | 13,1 | 23,6 | 31,7 | 12,3 |

| Габаритные размеры исполнительного привода, мм: | ||||||

| — длина, L | 3350 | 4380 | 5090 | 5300 | 6430 | 3700 |

| — ширина, В | 2060 | 2620 | 2950 | 3410 | 3930 | 2400 |

| — высота, Н | 1380 | 1560 | 1560 | 1200 | 2080 | 1460 |

Примечание: *три силовых агрегата равной мощности: два основных, один резервный.

Рулевая машина включает в себя силовой привод, два силовых агрегата равной мощности, каждый из которых обеспечивает спецификационные характеристики рулевой машины, систему дистанционного электрического управления, щиты управления и сигнализации (звуковой, световой и тревожной), пусковую аппаратуру, индикатор положения руля, устройство для заполнения и осушения гидросистемы.

Система управления осуществляет следующие виды управления: «Автомат», «Следящий», «Простой».

Поставщик по желанию заказчика обеспечивает выполнение пуско-наладочных работ и обучение обслуживающего персонала, а также осуществляет сервисное обслуживание рулевых машин в период эксплуатации и поставку необходимых запасных частей.

Источник статьи: http://www.sudmash.ru/produce/sudmash/steering-gears/plunger-type.html

Гидравлическая рулевая машина, конструкция и принцип действия

Гидравлические рулевые машины бывают с ручным и электрическим приводами. В качестве рабочей жидкости в них используют минеральные масла (трансформаторное, турбинное Тп-30), а также специальные гидросмеси.

Исполнительные механизмы гидравлических рулевых машин применяют трех видов:

1. с соосно расположенными плунжерами;

2. с качающимися цилиндрами двойного действия и румпелем в виде двуплечего рычага-коромысла;

3. с поворотным устройством, размещенным на голове баллера руля.

Наиболее распространены плунжерные рулевые машины. В рулевых гидравлических машинах применяют как аксиально-поршневые, так и радиально-поршневые насосы.

На рис. 49 показана схема ручной гидравлической рулевой машины с плунжерным исполнительным механизмом. В ходовой рубке судна установлена колонка 3, внутри которой помещен аксиально-плунжерный насос 4, приводимый от штурвала 5 через зубчатый мультипликатор. Вблизи баллера руля в румпельном отделении находятся 2 соосных цилиндра 8 с плунжерами 12, которые шарниром 11 соединены с румпелем 10, насаженным с помощью шпонки на баллер руля.

|

| Рисунок 49 – Ручная гидравлическая рулевая машина |

При вращении штурвала насос нагнетает рабочую жидкость через трубопровод 1 или 2, клапанную коробку 14 и трубу 7 или 13 в один из цилиндров 8, перемещая плунжеры 12. При изменении направления вращения штурвала изменяются направления подачи рабочей жидкости и перемещения плунжера.

Для указания положения руля предусмотрен электрический аксиометр 6 с датчиком 9. В клапанной коробке 14 имеются 2 предохранительных клапана, которые служат для перепуска жидкости из одного цилиндра в другой, помимо насоса в случае, если давление в цилиндре превысит допустимое, например, при касании руля о грунт.

|

| Рисунок 50 – Ручная гидравлическая рулевая машина с качающимися цилиндрами |

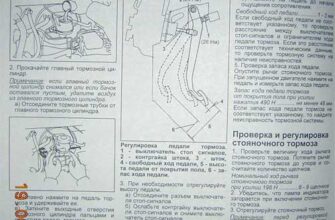

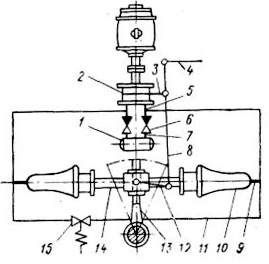

На судах с подводными крыльями и на воздушной подушке применяются ручные гидравлические машины с качающимися цилиндрами (рис. 50).

Машина состоит из поста управления 4, в который входит штурвальное колесо, вращающее насос 1, последний подает рабочую жидкость в силовые цилиндры 3. Расходный бак 2 служит для пополнения гидравлической системы рабочей жидкостью через невозвратные клапаны коробок 5 и 6. В гидравлическую систему включены измерительные приборы, электрический указатель положения руля, манометры и датчики.

Привод к баллеру состоит из двух силовых цилиндров двустороннего действия, штоки поршней которых шарнирно связаны с румпелем. При перекладке руля шарниры перемещаются по дуге окружности, поэтому во избежание заклинивания штоков цилиндры также имеют шарнирное закрепление.

Обе полости каждого цилиндра связаны с масляными магистралями. При перекладке руля рабочее масло подается в полости под поршнем обоих цилиндров. Датчик указателя положения руля с помощью тяги соединен с румпелем.

Электрогидравлические рулевые машины. Современные электрогидравлические рулевые машины по массе, габаритным размерам и экономичности значительно лучше электрических, что обусловило их широкое применение на морских, речных судах. Их разделяют на плунжерные, лопастные и плунжерно-реечные. Каждую гидравлическую рулевую машину снабжают насосом, подающим под необходимым давлением рабочую жидкость (минеральное масло) в ее исполнительную часть, осуществляющую перекладку рулевого органа. Применяются насосы переменной и постоянной подачи, причем последние используются при моменте на баллере рулевого органа не более 40кН·м.

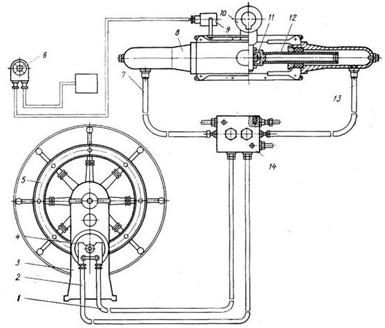

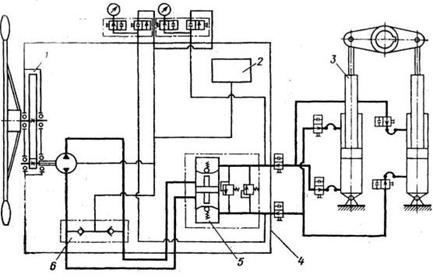

Принцип действия и устройство электрогидравлической плунжерной рулевой машины можно понять из рис. 51. В цилиндры 10, установленные на фундаменте и связанные направляющей (на схеме не показана), входят плунжеры 14. Они подвижно связаны с румпелем 13 посредством каретки и траверсы, обеспечивающих поворот румпеля относительно плунжеров и необходимые возвратно-поступательные перемещения, возникающие при его повороте. Радиально-поршневой насос 2 переменной подачи попеременно нагнетает жидкость в левый или правый цилиндр по трубопроводам 5, перемещая плунжеры и поворачивая баллер на требуемый угол перекладки руля. Насосом управляют с поста управления посредством тяги 4. Она соединена с рычагом 8, в свою очередь соединенным тягой 3 с направляющей статора, служащей для изменения хода плунжеров радиально-плунжерного насоса. Другим концом рычаг 8 связан тягой 12 с румпелем. Эта система тяг и рычагов выполняет функции серводвигателя, обеспечивающего автоматическое прекращение перекладки руля после того, как штурвальный перестанет смещать тягу 4.

Допустим, что штурвальный переместил тягу 4 вправо от нейтрального положения и насос начал подавать жидкость в правый цилиндр. При этом плунжер начнет перемещаться влево и потянет за собой тягу 12 что при неподвижной тяге 4 приведет к смещению направляющей статора влево и к возврату ее в исходное положение, соответствующее нулевой подаче.

|

| Рисунок 51 – Схема электрогидравлической рулевой машины |

В машине предусмотрен предохранительный клапан 15, обеспечивающий перепуск жидкости по трубопроводам 9 и 11 из одного цилиндра в другой. При недопустимом для прочности машины и трубопроводов повышении давления вследствие ударов руля о грунт или другие предметы клапан срабатывает и рулевой орган отклоняется от заданного положения. При этом происходит перемещение рычага 8 и тяг 12 и 3 серводвигателя, насос автоматически начнет подавать жидкость в соответствующий цилиндр, и рулевой орган возвращается в исходное положение. Бак 1 служит для восполнения внешних утечек рабочей жидкости, для него предусмотрены невозвратные клапаны 6, соединенные с баком трубами 7.

Дата добавления: 2015-05-30 ; просмотров: 5924 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник статьи: http://helpiks.org/3-65969.html

Плунжерные электрогидравлические рулевые машины

12.4. ПЛУНЖЕРНЫЕ И ПОРШНЕВЫЕ ГИДРАВЛИЧЕСКИЕ РУЛЕВЫЕ МАШИНЫ

Плунжерные ГРМ являются наиболее распространенными в мировом судостроении. Они изготовляются многими зарубежными фирмами. Эти ГРМ, несмотря на конструктивное разнообразие, имеют установившиеся характерные особенности. Кратко изложим наиболее общие вопросы конструктивного исполнения этих ГРМ.

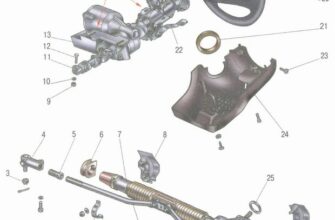

Схемы компоновки плунжерных ГРМ приведены на рис. 12.29. Основными их элементами являются двух- или четырехплунжерный рулевой привод (исполнительный орган ГРМ), насосы, система гидравлических коммуникаций с емкостями рабочей жидкости (на схеме не показаны) и система управления рулевой машиной. Более подробно все элементы этих ГРМ и их взаимодействие были показаны и рассмотрены на функциональных схемах и принципиальных гидравлических системах.

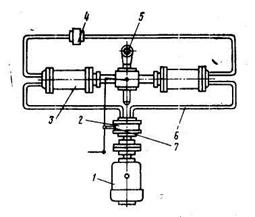

Рис. 12.29. Схемы компоновки плунжерных ГРМ: двухплунжерная (а) и четырехплунжерная (б): 1 — штурвал местного аварийного управления, 2 — румпель, 3 — плунжер, 4 — насос, 5 — муфта, 6 — цилиндр, 7 — электродвигатель

Основные достоинства плунжерных ГРМ — надежность и долговечность работы привода, возможность эксплуатации ГРМ при различных сочетаниях четырех цилиндров. Недостатки — большие потери на трение (низкий механический КПД) в шарнирных соединениях румпеля с плунжерами и в сальниках плунжеров, большие масса и габариты при давлениях рабочей жидкости 10-12 МПа.

Совершенствование плунжерных ГРМ идет в направлении упрощения конструкций, уменьшения массы и габаритных размеров, повышения КПД, надежности и безотказности в работе, увеличения моторесурса узлов и элементов, обеспечения простоты и удобства обслуживания, уменьшения начальной стоимости и трудозатрат на поддержание ГРМ постоянно в хорошем техническом состоянии.

Эффективное средство снижения массы и габаритных размеров ГРМ — повышение давления рабочей жидкости. Так, например, японские фирмы Kawasaki Heavy Industries, Tokyo Hylic и др. выпускают серийно двухплунжерные ГРМ для рабочих давлений 14 и 17 МПа, а более мощные четырехплунжерные ГРМ — для давлений 17,0-20,5 МПа и 19,0-22 МПа.

Еще более высокое давление рабочей жидкости применяет английская фирма Brown Brothers, которая разработала ряд плунжерных ГРМ с крутящими моментами от 0,5 до 9,9 МН-м при рабочем давлении 28 МПа. Масса этих ГРМ и занимаемые ими площади уменьшены примерно в два раза по сравнению с ГРМ, работающими при давлении 10 МПа.

Высокие давления рабочей жидкости применяет в рулевых машинах фирма Hatlapa (Германия). Она разработала стандартные ряды двух- и четырехплунжерных ГРМ, в которых применяются аксиально-поршневые насосы постоянной и регулируемой подачи с рабочими давлениями от 25,0 до 32,0 МПа.

Однако, наряду с положительным эффектом применения высоких давлений рабочей жидкости, необходимо учитывать эксплуатационные особенности ГРМ. Они заключаются в том, что при повышении точности и чистоты обработки деталей гидрооборудования и уменьшении эксплуатационных зазоров возрастают механические потери, повышается чувствительность элементов гидросистемы к загрязнениям рабочей жидкости в связи с уменьшением величин зазоров в трущихся парах, существенно снижается моторесурс элементов и узлов гидросистемы и, прежде всего, насосов.

При этом должна быть значительно повышена культура технического обслуживания гидросистем производственниками и судовыми экипажами. В противном случае возможно снижение надежности работы таких ГРМ.

На отечественном флоте используются плунжерные ГРМ многих иностранных фирм.

Промышленность России выпускает серию плунжерных ГРМ типизированного ряда для широкого диапазона крутящих моментов от 6,3 кН м до 4 МН-м. Применяемое номинальное давление — 16 МПа, а максимальное — 19,0 МПа

Стандартный ряд ГРМ включает 12 типоразмеров и 7 модификаций. Достоинством этого ряда является высокая степень унификации узлов и элементов.

Стандартный ряд ГРМ делится на 3 группы. Первая (Р01-Р09) имеет двухплунжерный рулевой привод и один насос постоянной подачи, вторая (PI 1-Р13) — двухплунжерный рулевой привод и два насоса регулируемой подачи, а третья (Р15-Р26) — четырехплунжерный рулевой привод и два насоса регулируемой подачи. Используются аксиально-поршневые насосы новой конструкции (типы НК и НВ). Однако в эксплуатации еще находятся насосы устаревших конструкций: аксиально-поршневые типа I ID и радиально-поршневые типа МНП-0,14. Характеристики ГРМ приведены ниже.

Характеристики плунжерных ГРМ (Россия)

Источник статьи: http://www.sinref.ru/000_uchebniki/04600_raznie_2/783_sudov_mehanik_spr_tom_2_chast_1/128.htm

Плунжерные рулевые машины

Рулевые машины с насосами переменной подачи

В зависимости от принципа действия, различают три вида гидравлических рулевых машин:

3. с качающимися цилиндрами.

Плунжерные рулевые машины по числу плунжеров ( цилиндров ) делятся на два

1. двухплунжерные ( двухцилиндровые );

2. четырехплунжерные ( четырехцилиндровые ).

Рассмотрим поочередно эти два вида рулевых машин.

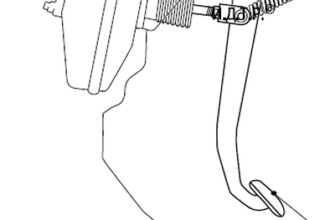

Рулевой электропривод с 2-плунжерной гидравлической передачей (рис. 10.8 ) со-

стоит из электродвигателя 1, насоса 2, гидравлических цилиндров 3.

Рис. 10.8. Устройство электрогидравлического 2-плунжерного рулевого привода:

1 – электродвигатель насоса; 2 – насос; 3 – гидравлический цилиндр; 4 – клапан

предохранительный перепускной; 5 – баллер руля; 6 – трубопровод; 7 – манипу-

Принцип действия передачи с насосом переменной подачи состоит в следующем.

При нейтральном положении манипулятора 7 насос работает вхолостую, не вызы-

вая нагнетания рабочей жидкости ни в правую, ни в левую ветвь трубопровода 6. При этом баллер руля 5 остается неподвижным.

Отклонение манипулятора в ту или иную сторону вызывает нагнетание рабочей жидкости в соответствующий гидравлический цилиндр 3 и отсасывание ее из противопо-

ложного цилиндра. Благодаря этому плунжеры цилиндров начнут перемещаться и поворачивать румпель 5 в заданную сторону.

Движение плунжеров будет продолжаться до тех пор, пока манипулятор не возвра

тится в нейтральное положение, при котором давление в цилиндрах станет одинаковым.

Во избежание чрезмерного повышения давления в рабочих цилиндрах в случае заклинивания рулевого привода устанавливают предохранительный перепускной клапан 4, автоматически открывающийся при давлении жидкости, превышающем рабочее на 10-15 %.

Для больших моментов на баллере руля устанавливают проверенные на практике надежные 4-плунжерные приводы. Направление и угловую скорость баллера руля регули

руют насосом переменной подачи или реверсированием и изменением частоты вращения электродвигателя при использовании насоса постоянной подачи.

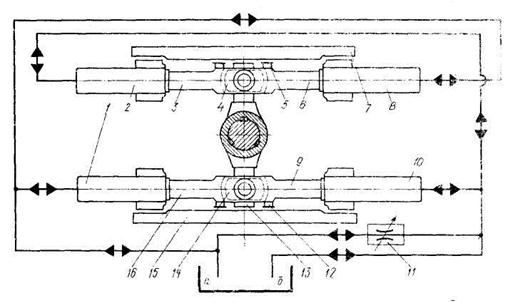

Принципиальная схема четырехплунжерной рулевой установки представлена на рис. 10.5.

В румпельном отделении на фундаментах симметрично относительно баллера руля устанавливаются четыре цилиндра 1, 10 и 2, 8. Оси цилиндров параллельны.

В цилиндрах перемещаются плунжеры 3, 6 и 9, 16, которые попарно связаны между собой специальной соединительной рамой.

Рис. 10.9. Принципиальная схема четырехплунжерной рулевой машины:

I – подача и слив масла

Внутри рамы располагаются муфты 4, 14 с двумя цапфами и подшипниками на каждой, обеспечивающими свободное вращение вокруг вертикальных осей. В отверстие муфты с бронзовой втулкой входит цилиндрический хвостовик румпеля 13.

Румпель закреплен на баллере руля тремя шпонками.

При перемещении плунжеров в разные стороны происходит поворот баллера руля, сопровождающийся скольжением хвостовиков румпеля в муфтах, а также поворотом муфт в вертикальных цапфах.

Боковые усилия, возникающие на румпеле при его выходе из диаметральной плоскости через ползуны 5, 12 соединительных рам, воспринимаются параллельными направляющими 7, 15, закрепленными жестко на фундаменте или цилиндрах. Благодаря этому предотвращается возможный изгиб плунжерной пары.

Расположенные накрест цилиндры 1, 8, и 2, 10 попарно соединены трубопроводами, объединенными в две общие магистрали а и б.

Для поворота руля, например, против часовой стрелки нужно по магистрали «а» подать масло под давлением в цилиндры 1,8, при этом в связи с изменением объема из цилиндров 2, 10 масло будет сливаться по трубопроводу «б»

Плунжеры 9, 16 переместятся вправо, а плунжеры 3, 6 — влево.

При изменении направления поворота баллера трубопровод «б» становится нагнетающим, а трубопровод «а» — сливным.

Давление в цилиндрах определяется преодолеваемыми усилиями в плунжерах, которые зависят от момента на баллере руля. Для предотвращения утечки масла на выходе цилиндров устанавливаются специальные набивки — уплотнения, кожаные или из маслостойкой резины.

При возникновении чрезмерных давлений (например, при ударах волны, попадании льдин на перо руля) через дроссель 11 происходит перепуск масла из одной полости в другую. Это поглощает энергетический всплеск внешней нагрузки и ослабляет динамические воздействия на детали привода.

Перемещение плунжеров на одно и то же расстояние определяет неодинаковый угол поворота баллера. Наибольший поворот на единицу длины хода плунжеров будет при расположении румпеля в диаметральной плоскости.

При бортовых положениях, как следует из кинематики привода, угловой поворот баллера на единицу длины перемещения плунжеров будет минимальным.

Поэтому передаточное число плунжерной гидравлической передачи представляется переменным.

Система трубопроводов и клапанов четырехплунжерной рулевой установки позволяет при необходимости выводить из эксплуатации любую пару прессов, сохраняя, хотя и не полностью, работоспособность машины.

На небольших судах при сравнительно малом моменте на баллере руля устанавивают двухплунжерные гидравлические рулевые машины. Для них характерно отсутствие резервирования в силовой части привода и наличие дополнительного изгибающего момента на голове баллера руля, который нагружает верхний опорный подшипник баллера и повышает потери в передаче.

В отечественном судостроении наиболее широко используются именно плунжерные рулевые машины, обладающие высокой надежностью, экономичностью, особенно при высоком давлении в прессах, и способные преодолевать значительные нагрузочные моменты.

Разработан типизированный ряд гидравлических рулевых машин для моментов на баллере от 6,3 до 2500 кН-м, который практически удовлетворяет возникающие потребности.

Источник статьи: http://studopedia.ru/3_202301_plunzhernie-rulevie-mashini.html