Подвески тяжелых грузовых автомобилей

От подвески грузового автомобиля зависят не только плавность хода и расход топлива, но и проходимость машины, безопасность движения, устойчивость, надежность, долговечность грузовика. К основным элементам подвески относятся: рессоры, реактивные тяги, амортизаторы. Главные задачи пружин и рессор – удержание кузова на заданной высоте. На тяжелых грузовиках используются в качестве упругих элементов стальные полуэллиптические рессоры или пневморессоры при применении пневматической подвески.

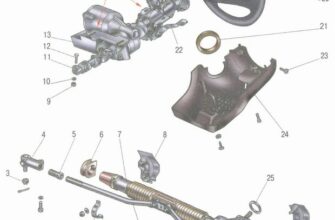

Рессоры грузовых автомобилей выполняют очень важную роль в подвеске, гася кинетическую энергию колебаний, передающихся на кузов грузовика от неровностей дорожного покрытия. Рессора состоит из нескольких металлических листов, имеющих различную длину. Главной особенностью рессоры является различная жесткость ее листов. Как правило, самый длинный лист крепится с помощью специальных кронштейнов к раме автомобиля, все последующие стяжками крепятся к нему, в центре листы скреплены специальным болтом. Когда машина наезжает на какую-нибудь неровность дороги, самый длинный лист рессоры прогибается, тем самым принимая на себя часть образовавшейся кинетической энергии. Как только прогиб достигает определенной величины, начинает прогибаться следующий за ним лист, имеющий меньшую длину, перераспределяя нагрузку. Получается, что чем большее количество рессорных листов участвуют в работе, тем сильнее сила сопротивления. В итоге, наезд на неровность дорожного покрытия гасится встречным сопротивлением рессоры, следовательно, кузову сообщается лишь маленькая часть энергии от удара. Отметим, что рессоры рассчитаны на полную загрузку грузовика. Однако, на незагруженном транспортном средстве рессоры не будут гасить колебания. Рессоры стремятся делать максимально длинными, поскольку возникающие в них напряжения обратно пропорциональны квадрату длины. При недостаточной длине в коренном листе могут возникнуть большие напряжения, для уменьшения которых кривизну остальных листов делают такой, чтобы они воспринимали часть нагрузки коренного и нескольких следующих за ним листов, разгружая их. На современных грузовых автомобилях применяются параболические малолистовые (2х,3х листовые) рессоры, которые благодаря своей мягкости обеспечивают высокую плавность хода и комфорт при движении.

Рессоры изготавливают из специального металлургического проката рессорной полосы. Сначала происходит нарезка заготовок, потом отдельные листы рессоры прокатывают до получения нужной формы. Закалка заготовок происходит на линии термической обработки. Дробеструйная обработка или поверхностный наклеп способствует поверхностному упрочнению металла. Затем, из нескольких листов рессоры собирают в единое изделие. После сборки проверяют геометрию размеров и проводят цикл испытаний на специальном стенде.

Все эти этапы производства строго соблюдают зарекомендовавшие себя производители, поставляющие рессоры на конвейер. Тщательный контроль качества позволяет выдерживать заданную геометрию деталей. Расхождение размеров двух рессор даже на несколько миллиметров может привести к нежелательным последствиям: перекосу положения моста и, соответственно, быстрому износу шин и уводу автомобиля в сторону. Несоответствие прогиба рессор на одной оси ведет к крену кабины и рамы автомобиля.

Экономия недоброкачественных производителей на материале, нарушении технологии термообработки приводит к тому, что в процессе эксплуатации рессора быстро теряет свою геометрическую форму (разгибается).

Технические характеристики рессор на грузовики европейского производства:

— Антифрикционные проставки уменьшают трение на краях рессоры при максимальной загрузке.

— Графитовое покрытие способствует дальнейшему снижению трения между листами и проставками.

— Стремянки выравнивают и соединяют листы между собой.

— Специальное дробеструйное упрочнение краев листа снижает внутреннее напряжение в металле рессор для грузовиков помогает удвоить их срок службы.

— Плоское посадочное место обеспечивает надежное крепление рессор к мосту автомобиля и снижает напряжение металла в месте крепления.

— Тестирование на изгиб и максимальную нагрузку позволяет убедиться в надежности рессор для грузовиков и их соответствии требуемым характеристикам.

В последнее время большей популярностью пользуются малолистовые или даже однолистовые рессоры. Тяжелые грузовики (в основном строительного профиля), как правило, имеют два задних моста (оси), поскольку две трети от общей нагрузки и более приходится на задние оси. Задние оси должны быть расположены как можно ближе друг к другу, чтобы при прохождении поворотов шины меньше изнашивались. На тележку (две задние оси) обычно устанавливается рессорная балансирная подвеска, рессора в таком случае, концами опираясь на каждый из двух мостов, является «перевернутой».

Пневмоподвески

В случае если транспортное средство не загружено, подвесной мост может быть поднят. Тем самым экономится дизельное топливо и не изнашиваются автошины. При перегрузке транспортного средства подвесной мост автоматически опускается, чтобы компенсировать нагрузку. Чем выше давление воздуха в пневморессоре, тем большую нагрузку может нести транспортное средство. В этом основное преимущество пневморессоры перед стальной листовой рессорой. В случае со стальной рессорой для увеличения грузоподъемности транспортного средства или изменения высоты кузова надо менять саму рессору.

Как правило, пневморессоры лишены жесткой связи с рамой, и чтобы обеспечить связь между мостом и рамой применяются полурессоры.

Эксплуатация и ремонт

Срок эксплуатации рессор зависит от качества дорог и стиля управления грузовиком.

Чаще всего рессоры выходят из строя по причине:

— износ сайлентблоков, вследствие чего разбиваются посадочные места для них в рессоре

— выход из строя амортизаторов ведет к поломке рессоры из-за неконтролируемой раскачки кузова на неровной дороге.

Чтобы подвеска грузовика выдерживала большие нагрузки на российских дорогах, важно использовать качественные рессоры. Для увеличения срока службы рессор ведущие производители используют: качественную сталь, специальную термообработку поверхности рессоры, поверхностный наклеп. Именно на этом зачастую экономят недобросовестные производители. Они могут изготавливать рессоры из низкокачественных материалов, не выдерживать необходимый режим закалки и наклепки, что ведет к катастрофическому падению срока службы и возрастанию вероятности выхода подвески из строя во время движения грузовика по трассе. Хорошо известно, что поломка рессоры во время движения автопоезда на высокой скорости, приводит к потере управления машиной и, соответственно, серьезным авариям. Если ломается правая рессора, то автопоезд вылетает на обочину, а если левая — то грузовик может вынести на полосу встречного движения. Выход из строя грузовика в дороге грозит его владельцу серьезными финансовыми потерями, в виде упущенной выгоды от невыполненных рейсов и потерей деловой репутации.

Наиболее известные производители качественных рессор: K+F, Schomaecker, Weweler и др. Weweler — известная во всем мире компания, которая занимается проектированием и производством листовых и параболических рессор, деталей подвески и сопутствующих товаров для коммерческого транспорта. При производстве рессор компания Weweler использует уникальные сплавы и высококачественную сталь, поэтому изделия этой фирмы отличает долговечность и высокий уровень износостойкости.

В магазинах компании «Коммерческий транспорт» представлен широкий ассортимент качественных рессор Weweler. Квалифицированные специалисты сервисной станции «Коммерческий транспорт» выполнят работы по замене рессор и дадут подробные рекомендации по их грамотной эксплуатации.

Источник статьи: http://kom-trans.ru/new/helpful-information/helpful-information_76.html

ПОДВЕСКА ГРУЗОВЫХ АВТОМОБИЛЕЙ

Подвеска современного (грузового) автомобиля состоит из трех основных узлов:

1. Упругие элементы, воспринимающие динамические нагрузки между кузовом или рамой автомобиля и дорожным полотном.

2. Элементы, гасящие колебания подвески.

3. Узел, отвечающий за стабилизацию автомобиля относительно плоскости дороги.

На данный момент на грузовиках используются разнообразные конструкции подвески автомобиля и инженерные решения упругих элементов. В первую очередь, это сами покрышки автомобиля, которые эффективно поглощают мелкие неровности дорожного полотна. Чем больше колесо и меньше давление в нем, тем большее препятствие автомобиль преодолевает без большого воздействия нагрузки на раму. Большегрузные карьерные самосвалы с их огромными колесами вообще обходятся без дополнительных элементов подвески, так как их покрышки эффективно гасят дорожные неровности. Тихоходные колесные тракторы и спецтехника в виде упругого элемента довольствуются только воздухом в покрышках.

Вторыми по возрасту и частоте применения на современной технике упругими элементами являются рессоры. Они бывают разной конструкции, имеют разную технологию изготовления, но именно они наиболее массово применяются на современных грузовиках, и их можно встретить как на магистральных тягачах, так и на строительной технике, развозных городских машинах, военных и гоночных грузовиках. Если раньше на грузовики устанавливали толстые пакеты коротколистовых рессор, то на современных машинах количество рессор значительно уменьшили, вплоть до одной на некоторых моделях, а длину увеличили, что улучшило плавность хода и снизило вес конструкции. Если европейские производители предпочитают длинные рессоры, то их коллеги в США короткие. Поэтому грузовики с Североамериканского континента более жесткие на ходу.

Пневмоподвеска широкое распространение в Европе и США получила лет 30-40 назад. Главное ее преимущество по сравнению с рессорной в меньшем весе, ее расходные материалы дешевле, и грузовик имеет лучшую плавность хода. Заводская цена грузовика с пневмоподвеской выше, чем машины с рессорной, но замена подушки в процессе эксплуатации дешевле, чем целой рессоры. Кроме того, грузовики с пневмоподвеской меньше разбивают асфальт дорог, поэтому магистральные тягачи чаще всего комплектуются пневмобаллонами. Минус такой подвески в том, что она требует дополнительных воздушных кранов и трубок и более мощного воздушного компрессора. Эта система боится влаги и дорожной грязи, поэтому на строительной технике чаше применяют рессорную подвеску. Правда, есть голландские производители тяжелой строительной техники Terberg и Ginaf, которые активно применяют пневмоподвеску собственной конструкции на самосвалах.

Пневмоподушки не имеют жесткой связи с рамой грузовика, и чтобы мост не «гулял», в конструкции подвески автомобиля применяют продольные и поперечные реактивные тяги. Это тоже усложняет и удорожает конструкцию.

В случае применения четырехбаллонной схемы подвески моста кроме двух (как правило) продольных реактивных тяг требуется установка поперечной (чаще V-образной) тяги. Если производитель устанавливает на мосту две пневмоподушки, то в конструкции подвески применяют полурессоры (правильно называть реактивные тяги). Жесткость конструкции увеличивается, тогда поперечная тяга ставится одна или вообще обходятся без нее. Именно сайлент-блоки и втулки реактивных тяг требуют внимания и периодического ремонта и замены. По нормальным европейским дорогам тяги выхаживают 250-350 тыс. км. В наших условиях их навряд ли хватит более чем на 200 тыс. км. Если зевнул момент замены реактивной тяги, то можно «попасть» на ремонт крестовин, если, конечно, раньше момент силы, не совпадающий с осью автопоезда из-за разбитых втулок, не развернет твой грузовик поперек дороги на гололеде.

Следует отметить, что современные производители грузовой техники широко применяют комбинированную подвеску, состоящую из рессор и пневмоэлементов.

На Североамериканском континенте на строительной технике широко применяются резиновые цельнолитые подушки как упругий элемент. Такая подвеска значительно легче рессорной, и у нее нет недостатков, присущих пневмоподвеске. Цена резиновой подвески не сильно отличается от рессорной. Зато она достаточно жесткая, и без пневмоподвески сиденья водителю не обойтись. К сожалению, такой тип подвески почти не распространен в Европе.

Торсионы применяются в основном на военной технике. Правда, на знаменитых грузовиках марки Tatra в некоторых строительных моделях торсионы применяются широко как самостоятельно, так и в комбинации с пневмобаллонами. На легких развозных грузовиках японских и корейских производителей переднюю независимую подвеску иногда выполняют на торсионах.

Пружины применяются в основном на полноприводных машинах повышенной проходимости с независимой подвеской колес. В немецкой армии достаточное количество грузовиков MAN, имеющих колесную формулу 6х6 и независимую пружинную подвеску всех колес.

Для того чтобы гасить раскачку грузовика в конструкции автомобиля применяются амортизаторы. Они могут быть как одностороннего, так и двухстороннего действия. На данный момент амортизаторы, как правило, гидравлические. На европейских автобанах и в европейском климате амортизаторы «живут» 300-400 тыс. км. На наших дорогах нагрузка на подвеску возрастает в несколько раз. Российские ямы и морозы могут «убить» амортизаторы и за 10 тыс. км: они текут, разбиваются резиновые втулки или отрываются «уши».

Спортивные грузовики, машины спецназначения и военная техника комплектуются гидропневматическими стойками. Это не новое изобретение, так как на военной технике они используются давно. Но сравнительно недавно эти стойки стали применять и на гражданской технике.

Гидропневматические стойки являются своего рода активными амортизаторами, эффективно воспринимающие повышенные нагрузки и гасящими колебания большой амплитуды. Они могут менять свою жесткость и другие характеристики в зависимости от условий эксплуатации. Применяются они, как правило, на грузовиках с рессорной подвеской. Такие машины с такой подвеской выдерживают прыжки с трамплина и полеты на несколько десятков метров без последствий для грузовика. Российский КамАЗ-4911 великолепно продемонстрировал возможности такой подвески на всевозможных ралли-рейдах и демонстрациях военной техники.

Последние два года на спецмашины и не только на них стали устанавливать гидропневматические стойки нового поколения. Теперь они выполняют роль не только гасителей колебаний, но и роль упругого элемента. Грузовику с такой стойкой не требуются ни рессоры, ни пружины, ни торсионы. Это здорово облегчает конструкцию. Характеристики таких гидропневматических стоек можно менять из кабины, варьируя клиренс, жесткость, ход подвески и даже наклонять автомобиль влево-вправо или вперед-назад. Такие стойки хорошо вписываются в конструкцию автомобиля с независимой подвеской колес, и такому вездеходу уже не грозит диагональное вывешивание колес в сложных дорожных условиях. Гидропневматические стойки нового поколения начали устанавливать на свою технику такие производители, как Ginaf и Terberg. Пока робко эти стойки предлагают производители прицепной техники на подвеске полуприцепов. Скорее всего, эта конструкция получит дальнейшее распространение и более широкое применение.

Третий, обязательный элемент подвески, о котором необходимо сказать — это стабилизаторы продольной и поперечной устойчивости (стабилизаторы крена). Главная их задача — выровнять автомобиль относительно плоскости дороги при кренах последнего и обеспечить максимально плотный контакт колеса с дорогой. Если раньше стабилизаторы ставили на рессорные грузовики только на передний мост, то из-за возрастания скоростей и нагрузки следующим шагом стало повсеместное их применение на ведущих мостах. Слабым звеном стабилизаторов являются пластиковые втулки, которые требуют периодической замены и ухода. В российских условиях они не выхаживают больше 200 тыс. км. Можно обойтись и без них, но, как показывает мой опыт, в таком случае повышенному износу подвержены реактивные тяги, пальцы рессор и далее по списку.

Если лет пять назад на мостах с пневмоподвеской стабилизаторы поперечной устойчивости устанавливались в обязательном порядке, то внедрение электроники в современных грузовиках позволило отказаться от железных конструкций стабилизаторов. Теперь электроника следит за этим и, перегоняя воздух в пневмобаллонах, выравнивает крен автомобиля. Те же функции выполняют и гидропневматические стойки нового поколения.

Мир подвески грузовых автомобилей очень разнообразен, и применение тех или иных ее типов зависит от назначения автомобиля, национального менталитета и кошелька клиента. Но мы постарались в этой статье рассмотреть наиболее распространенные варианты, чаще всего встречающиеся на дорогах, и немного рассказали о перспективных разработках, которые, вполне возможно, в скором будущем появятся на коммерческих автомобилях.

Источник статьи: http://www.autotruck-press.ru/articles/3228/