- Причины разрушения кузова автомобиля

- Основные причины износов и повреждений кузовов

- Неисправности кузова. Механические и коррозионные повреждения

- Механические повреждения

- Коррозионные повреждения кузова

- Причины разрушения кузова автомобиля

- Основные причины износов и повреждений кузовов

- Почему ржавеют автомобильные кузова. Немного теории и страшная сказка на ночь

- Терминология

- «От Ромула до наших дней…»

- Химическая коррозия

- Электрохимическая коррозия

- Химический состав и структура металла

- Конструкция кузова и его технологи

- Влияние окружающей среды при эксплуатации

- Влияние доступа воздуха

- Влияние влажности и температуры

- Ржавеют любые кузова

- Опасен ли ржавый кузов?

- Старый ГОСТ…

- …и новый Регламент

Причины разрушения кузова автомобиля

Основные причины износов и повреждений кузовов

Износ и повреждения кузовов могут быть вызваны различными причинами. В зависимости от причины возникновения неисправности делятся на эксплуатационные, конструктивные, технологические и возникающие из-за неправильного хранения и ухода за кузовом.

В процессе эксплуатации элементы и узлы кузова испытывают динамические нагрузки напряжениям от изгиба в вертикальной плоскости и скручивания, нагрузки от собственной массы, массы груза и пассажиров. Износу кузова и его узлов способствуют также значительные напряжения, которые возникают в результате колебания кузова не только при движении его по неровностям и возможных толчков и ударов при наезде на эти неровности, но и вследствие работы двигателя и погрешностей в балансировке вращающихся узлов шасси автомобиля (в особенности карданных валов), а также в результате смещения центра тяжести в продольном и поперечном направлениях.

Нагрузки могут быть восприняты кузовом полностью, если автомобиль не имеет рамы шасси, или частично при установке кузова на раму.

Исследования показали, что переменные по величине напряжения действуют на элементы кузова в процессе эксплуатации автомобиля. Эти напряжения вызывают накопление усталости и приводят к усталостным разрушениям. Усталостные разрушения начинаются в районе накопления напряжений.

В кузовах автомобилей, поступающих в капитальный ремонт, встречаются две основные группы повреждений и неисправностей:

повреждения, появляющиеся в результате нарастания изменений в состоянии кузова. К ним относится естественный износ, возникающий в процессе нормальной технической эксплуатации автомобиля, вследствие постоянного или периодического воздействия на кузов таких факторов, как коррозия, трение, загнивание Деревянных деталей, упругие и пластические деформации и др.;

неисправности, появление которых связано с действием человека и являются следствием конструктивных недоработок, заводских недоделок, нарушения норм ухода за кузовом и правил технической эксплуатации (в том числе и аварийные), некачественного ремонта кузовов.

Кроме нормального физического износа, при эксплуатации автомобиля в тяжелых условиях или в результате нарушения норм ухода и профилактики может возникнуть ускоренный износ, а также разрушение отдельных частей кузова.

Характерными видами износа и повреждений кузова в процессе эксплуатации автомобиля являются коррозия металла, возникающая на поверхности корпуса под действием химических или электромеханических воздействий; нарушение плотности заклепочных и сварных соединений, трещины и разрывы; деформация (вмятины, перекосы, прогибы, коробление, выпучины).

Коррозия — основной вид износа металлического корпуса кузова. В металлических деталях кузова чаще всего встречается электрохимический тип коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха, и которая появляется в результате как прямого попадания влаги на незащищенные металлические поверхности кузова, так и в результате образования конденсата в его межобшивочном пространстве (между внутренними и наружными панелями дверей, бортов, крыши и т.д.). Особенно сильно развивается коррозия в местах, труднодоступных для осмотра и очистки в небольших зазорах, а также в отбортовках и загибах кромок, где периодически попадающая в них влага может сохраняться длительное время.

Так, в колесных нишах может собираться грязь, соль и влага, стимулирующие процесс развития коррозии; днище кузова недостаточно стойко к воздействию факторов, возбуждающих коррозию. На скорость коррозии большое влияние оказывает состав атмосферы, ее загрязненность различными примесями (выбросами промышленных предприятий, такими, как двуокись серы, образующаяся в результате сжигания топлива; хлористый аммоний, попадающий в атмосферу вследствие испарения морей и океанов; твердые частицы в виде пыли), а также температура окружающей среды и др. Твердые частицы, содержащиеся в атмосфере или попадающие на поверхность кузова с полотна дороги, вызывают также абразивный износ металлической поверхности кузова. С повышением температуры скорость коррозии возрастает (в особенности при наличии в атмосфере агрессивных примесей и содержания влаги).

Зимние покрытия дорог солью для удаления снега и льда, а также работа автомобиля на морских побережьях приводят к увеличению коррозии автомобиля.

Коррозионные разрушения в кузове встречаются также в результате контакта стальных деталей с деталями, изготовленными из некоторых других материалов (дюралюминия, каучуков, содержащих сернистые соединения, пластмассовыми на основе фенольных смол и другими, а также в результате контакта металла с деталями, изготовленными из очень влажного пиломатериала, содержащего заметное количество органических кислот (муравьиную и др.).

Так, исследования показали, что при контакте стали с полиизобутиленом скорость коррозии металла в сутки составляет 20 мг/м 2 , а при контакте этой же стали с силиконовым каучуком — 321 мг/м 2 в сутки. Этот вид коррозии наблюдается в местах постановки различных резиновых уплотнителей, в местах прилегания к кузову хромированных декоративных деталей (ободков фар и т. д.).

К появлению коррозии на поверхности деталей кузова приводит также контактное трение, имеющее место при одновременном воздействии коррозионной среды и трения, при колебательном перемещении двух поверхностей металла относительно друг друга в коррозионной среде. Этим видом коррозии подвержены двери по периметру, крылья в местах присоединения их к корпусу болтами и другие металлические части кузова.

При окраске автомобилей может иметь место загрязнение тщательно подготовленных к окраске поверхностей кузова влажными руками и загрязненным воздухом. Это при недостаточно качественном покрытии также приводит к коррозии кузова.

Процесс коррозии кузовов происходит либо равномерно на значительной площади (поверхностная коррозия), либо разъедание идет в толщу металла, образуя глубокие местные разрушения — раковины, пятна в отдельных точках поверхности металла (точечная коррозия).

Сплошная коррозия менее опасна, чем местная, которая приводит к разрушению металлических частей кузова, утрате ими прочности к резкому снижению предела коррозионной усталости и к коррозионной хрупкости, характерной для облицовки кузова.

В зависимости от условий работы, способствующих возникновению коррозии, детали и узлы кузова могут быть подразделены на имеющие открытые поверхности, обращенные к полотну дороги (низ пола, крылья, арки колеса, пороги дверей, низ облицовки радиатора), на имеющие поверхности, которые находятся в пределах объема кузова (каркас, багажник, верх пола), и на имеющие поверхности, которые образуют закрытый изолированный объем (скрытые части каркаса, низ наружной облицовки дверей и др.).

Трещины корпуса возникают при ударе вследствие нарушения технологии обработки металла корпуса (ударная многократная обработка стали в холодном состоянии), плохого качества сборки при изготовлении или ремонте кузова (значительные механические усилия при соединении деталей), в результате применения низкого качества стали, влияния усталости металла и коррозии с последующей механической нагрузкой, дефектов сборки узлов и деталей, а также недостаточно прочной конструкции узла. Трещины могут образовываться в любой части или детали металлического корпуса, но наиболее часто — в местах, подверженных вибрации.

Разрушения сварных соединений в узлах, детали которых соединены точечной сваркой, а также в сплошных сварных швах кузова могут произойти из-за некачественной сварки или воздействия коррозии и внешних сил: вибрации корпуса под действием динамических нагрузок, неравномерного распределения грузов при погрузке и выгрузке кузовов.

Износ в результате трения встречается в деталях арматуры, осях и отверстиях петель, обивке, в отверстиях заклепочных и болтовых соединений.

Вмятины и выпучины в панелях, а также прогибы и перекосы в кузове появляются вследствие остаточной деформации при ударе или некачественно выполненных работ (сборки, ремонта и т. п.).

Концентрация напряжений в соединениях отдельных элементов корпуса в проемах для дверей, окон, а также на стыках элементов большой и малой жесткости может служить причиной разрушения деталей, если они не усилены.

В конструкциях кузовов обычно предусматриваются необходимые жесткие связи, усиления отдельных участков дополнительными деталями, выдавливанием ребер жесткости. Однако в процессе длительной эксплуатации кузова и в процессе его ремонта могут выявиться отдельные слабые звенья в корпусе кузова, которые требуют усиления или изменения конструкции узлов во избежание появления вторичных поломок.

Так, когда у автобуса ЛAЗ-695 была увеличена жесткость крыши и вследствие этого уменьшился угол закручивания, начались поломки шпангоутов. Поломки прекратились после возвращения к прежней конструкции крыши. Таким образом, конструктивные дефекты возникают как следствие несовершенства конструкции кузова и оперения. К таким дефектам можно отнести: недостаточно жесткое крепление деталей между собой и с каркасом кузова; неправильно выбранный материал; недостаточную герметичность в соединениях, в которые не допускается проникновение влаги (оконной рамы двери, в соединениях между ободком передней фары и крыльями и др.); наличие «карманов» отбортовок, допускающих накопление влаги и грязи; недостаточно жесткие кромки деталей (например, крыльев).

Технологические дефекты возникают как следствие нарушения принятой технологии изготовления или ремонта кузова. К числу наиболее часто встречающихся технологических дефектов кузовов относятся некачественная сварка, нарушение качества исходного материала, некачественное выполнение отдельных операций при изготовлении и ремонте деталей (правки неровностей в панелях кузова, сборки после ремонта и др.).

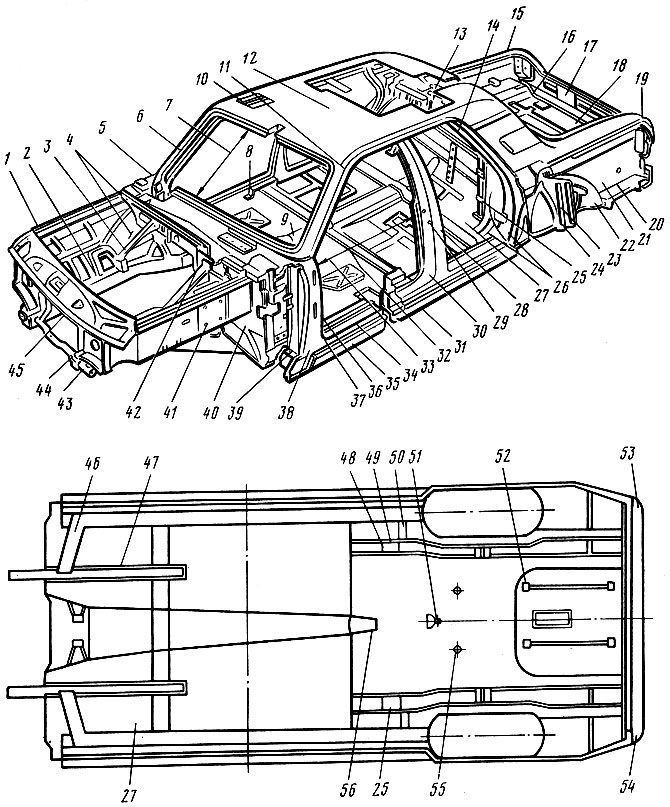

Ниже для примера приводится перечень повреждений, встречающихся в кузове автомобиля ГАЗ-24 «Волга» (рис. 26).

Рис. 26. Повреждения, встречающиеся в кузове автомобиля ГАЗ-24 ‘Волга’: 1 — трещины на брызговике; 2 — нарушение сварного соединения распорки или брызговика с лонжероном рамы; 3 — трещины на распорке; 4 — трещины на панели передка и брызговиках передних колес; 5 — трещины на стойках ветрового окна; 6 — глубокие вмятины на панели стойки ветрового окна; 7 — перекос проема ветрового окна; 8 — отрыв кронштейна переднего сиденья; 9 — трещины на кожухе основания кузова; 10 — нарушение сварных соединений деталей кузова; 11 — погнутость водосточного желоба; 12 — вмятины на наружных панелях, закрытых деталями с внутренней стороны, неровности оставшиеся после правки или рихтовки; 13 — местная коррозия в нижней части заднего окна; 14 — отрыв стоек задка в местах крепления или трещины на стойках; 15 и 16 — местные коррозии ручья крышки багажника; 17 — отрыв кронштейна замка багажника; 18 — местная коррозия в задней части основания кузова; 19 — вмятины на нижней панели задка кузова в местах крепления задних фонарей; 20 — местная коррозия в нижней части брызговика; 21 — налет коррозии и другие мелкие механические повреждения; 22 — местная коррозия арки колеса; 23 — погнутость брызговика заднего крыла; 24 — нарушение сварного шва в соединении брызговика с аркой; 25, 32 — трещины на основании в местах крепления сидений; 26 — местная коррозия на стойке задней двери и на основании кузова, захватывающая усилитель заднего лонжерона; 77 — трещины на основании кузова в местах крепления кронштейнов задних рессор и другие; 28 — вмятины на панели стойки и погнутость центральной стойки; 29 — отрыв держателей пластин фиксатора и петли Двери кузова; 30 — местная коррозия в нижней части средней стойки боковины; 31 — местная коррозия и трещины лонжеронов основания кузова; 33 — перекосы дверных проемов кузовов; 34 — сплошная коррозия порогов основания; 35 — вмятины на лонжеронах основания кузова (возможны разрывы); 36 — срыв резьбы на пластинах крепления фиксатора и петель двери; 37 — отрыв крышки фиксатора двери; 38 — вмятины (возможно с разрывами) на панели боковины кузова; 39 — местная коррозия в нижней части передней стойки; 40 — нарушение антикоррозионного покрытия; 41 — отрыв гайкодержателей; 42 — погнутость поперечины № 1; 43 — трещины на щитке передка в местах крепления распорки; 44 — отрыв кронштейна крепления передка буфера; 45 — трещины на щитке радиатора; 46 — местная коррозия на раскосе усилителя; 47 — трещины в местах крепления лонжерона; 48 — ослабление заклепочного соединения кронштейна; 49 — выработка отверстий под палец серьги рессоры и переднего кронштейна крепления задней рессоры; 50 — отрыв усилителя лонжерона основания кузова; 51 — износ отверстия крепления амортизатора; 52 — трещины в местах крепления кронштейнов топливного бака; 53 — вмятины с острыми углами или разрывами на нижней панели; 54 — сплошная коррозия на нижней панели задка; 55 — трещины в местах крепления амортизаторов; 56 — трещины на кожухе карданного вала

В зависимости от характера повреждения и от того, как часто оно встречается, принимается решение о целесообразности заранее изготавливать ремонтную деталь (ДР) и способы ее изготовления.

Источник статьи: http://motorzlib.ru/books/item/f00/s00/z0000035/st021.shtml

Неисправности кузова. Механические и коррозионные повреждения

Основные неисправности кузова легкового автомобиля – его механические (вмятины, пробоины, трещины) и коррозионные повреждения, разрушение лакокрасочного и противокоррозионного покрытия.

Механические повреждения

Механические повреждения происходят при дорожно-транспортных происшествиях и при езде на повышенных скоростях по неровным дорогам. Наиболее разрушительны повреждения кузова при фронтальных столкновениях и соударениях передней частью кузова под углом 40…45″ или сбоку. Такие столкновения, как правило, происходят между двумя движущимися автомобилями, скорости которых складываются. В этом случае кузов автомобиля разрушается, особенно его передняя часть, а действующие при этом большие нагрузки в продольном, поперечном и вертикальном направлениях передаются всем близко расположенным деталям каркаса кузова, особенно его силовым элементам.

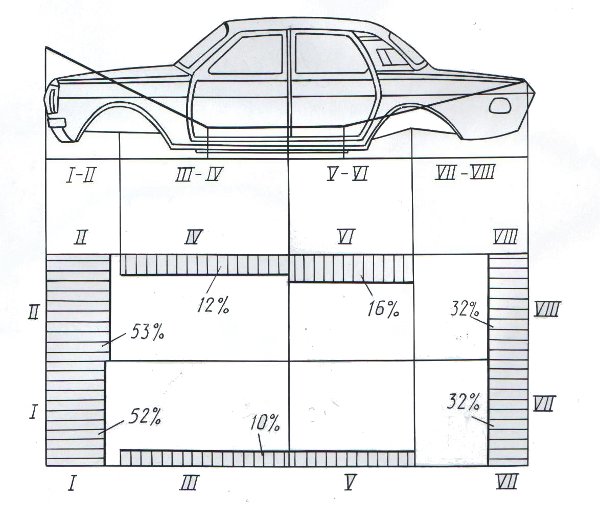

Для количественной оценки характера повреждений вследствие аварии автомобиля кузов условно разделяют на зоны. Зоны I, III, V и VII относят к левой части автомобиля, зоны II, IV, VI, VIII – к правой. Зоны I и II расположены от передней части автомобиля до оси передней подвески, зоны III и IV – от оси передней подвески до средней стойки кузова, зоны V и VI – от средней стойки кузова до оси заднего моста, зоны VII и VIII – от заднего моста до задней части автомобиля (задняя панель, крышка багажника, бампер, задняя часть крыльев и др.).

Рис. Деление кузова по зонам повреждений

Рис. Диаграммы распределения повреждений кузова по зонам (в процентах).

На рисунке даны диаграммы распределения повреждений кузова автомобиля ГАЗ-24 “Волга” такси в результате аварий. Наибольшим повреждениям подвергаются передняя (52…53 %) и задняя (32 %) части кузова. Повреждения левой стороны в средней части кузова зафиксированы у 10 % автомобилей, а с правой стороны – у 10…16 %.

Повреждения кузова приводят, как правило, к появлению различных его перекосов, которые проявляются в нарушении геометрических параметров проемов (дверей, капота, крышки багажника), лонжеронов, каркаса салона. В зависимости от сложности повреждений перекосы кузова подразделяют на 5 видов:

- перекос проема (нарушения геометрических параметров проемов кузова; различные комбинации перекосов боковой двери, переднего или заднего окна)

- перекос кузова малой сложности (повреждения с нарушением геометрических параметров проемов капота или крышки багажника (двери задка) без нарушения геометрии основания кузова, дверных и оконных проемов, за исключением зазоров между дверями и передними или задними крыльями)

- перекос кузова средней сложности (одновременное нарушение геометрических параметров проемов капота и крышки багажника (двери задка) или повреждение кузова с нарушением геометрических параметров передних либо задних лонжеронов без нарушения геометрии каркаса салона; для переднеприводных автомобилей учитываются перекосы только задних лонжеронов)

- перекос кузова повышенной сложности (одновременное нарушение геометрических параметров передних и задних лонжеронов или повреждения кузова с нарушением геометрических параметров передних и задних лонжеронов и каркаса салона либо только передних лонжеронов для переднеприводных автомобилей)

- перекос кузова особой сложности (повреждения с нарушением геометрических параметров передних и задних лонжеронов и каркаса салона)

Перекосы кузова устраняют путем восстановления поврежденных элементов проемов, лонжеронов каркаса правкой, вытяжкой, усадкой и рихтовкой до придания им первоначальных геометрических параметров.

Коррозионные повреждения кузова

Коррозионные повреждения происходят из-за самопроизвольного разрушения металлов в результате химического или электромеханического взаимодействия их с внешней средой, вследствие чего они переходят в окисленное состояние и их физико-химические свойства изменяют. По механизму образования и протекания коррозионного процесса различают электрохимическую и химическую коррозию.

Электрохимическая коррозия имеет место в тех случаях, когда два различных металла образуют в соединении гальванический элемент. Такая коррозия может возникнуть и в случае, когда нет контакта различных металлов друг с другом. Сталь, из которой изготовлен кузов, корродирует с водой и кислородом. На поверхности кузова имеются участки с различными электродными потенциалами, что связано с локальными отклонениями химического состава металла, приводящими к образованию гальванических микроэлементов. Скорость протекание процесса электрохимической коррозии возрастает при наличие в окружающей среде загрязняющих веществ, солей и кислот.

Химическая коррозия возникает в результате окисления металлов при воздейсвии кислорода воздуха, солей, серных соединений.

Устраняют механические и коррозионные повреждения кузова двумя основными способами: правкой и заменой поврежденных элементов кузова с помощью сварки или болтовыми соединениями.

Источник статьи: http://ustroistvo-avtomobilya.ru/kuzov/neispravnosti-kuzova/

Причины разрушения кузова автомобиля

Основные причины износов и повреждений кузовов

Износ и повреждения кузовов могут быть вызваны различными причинами. В зависимости от причины возникновения неисправности делятся на эксплуатационные, конструктивные, технологические и возникающие из-за неправильного хранения и ухода за кузовом.

В процессе эксплуатации элементы и узлы кузова испытывают динамические нагрузки напряжениям от изгиба в вертикальной плоскости и скручивания, нагрузки от собственной массы, массы груза и пассажиров. Износу кузова и его узлов способствуют также значительные напряжения, которые возникают в результате колебания кузова не только при движении его по неровностям и возможных толчков и ударов при наезде на эти неровности, но и вследствие работы двигателя и погрешностей в балансировке вращающихся узлов шасси автомобиля (в особенности карданных валов), а также в результате смещения центра тяжести в продольном и поперечном направлениях.

Нагрузки могут быть восприняты кузовом полностью, если автомобиль не имеет рамы шасси, или частично при установке кузова на раму.

Исследования показали, что переменные по величине напряжения действуют на элементы кузова в процессе эксплуатации автомобиля. Эти напряжения вызывают накопление усталости и приводят к усталостным разрушениям. Усталостные разрушения начинаются в районе накопления напряжений.

В кузовах автомобилей, поступающих в капитальный ремонт, встречаются две основные группы повреждений и неисправностей:

повреждения, появляющиеся в результате нарастания изменений в состоянии кузова. К ним относится естественный износ, возникающий в процессе нормальной технической эксплуатации автомобиля, вследствие постоянного или периодического воздействия на кузов таких факторов, как коррозия, трение, загнивание Деревянных деталей, упругие и пластические деформации и др.;

неисправности, появление которых связано с действием человека и являются следствием конструктивных недоработок, заводских недоделок, нарушения норм ухода за кузовом и правил технической эксплуатации (в том числе и аварийные), некачественного ремонта кузовов.

Кроме нормального физического износа, при эксплуатации автомобиля в тяжелых условиях или в результате нарушения норм ухода и профилактики может возникнуть ускоренный износ, а также разрушение отдельных частей кузова.

Характерными видами износа и повреждений кузова в процессе эксплуатации автомобиля являются коррозия металла, возникающая на поверхности корпуса под действием химических или электромеханических воздействий; нарушение плотности заклепочных и сварных соединений, трещины и разрывы; деформация (вмятины, перекосы, прогибы, коробление, выпучины).

Коррозия — основной вид износа металлического корпуса кузова. В металлических деталях кузова чаще всего встречается электрохимический тип коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха, и которая появляется в результате как прямого попадания влаги на незащищенные металлические поверхности кузова, так и в результате образования конденсата в его межобшивочном пространстве (между внутренними и наружными панелями дверей, бортов, крыши и т.д.). Особенно сильно развивается коррозия в местах, труднодоступных для осмотра и очистки в небольших зазорах, а также в отбортовках и загибах кромок, где периодически попадающая в них влага может сохраняться длительное время.

Так, в колесных нишах может собираться грязь, соль и влага, стимулирующие процесс развития коррозии; днище кузова недостаточно стойко к воздействию факторов, возбуждающих коррозию. На скорость коррозии большое влияние оказывает состав атмосферы, ее загрязненность различными примесями (выбросами промышленных предприятий, такими, как двуокись серы, образующаяся в результате сжигания топлива; хлористый аммоний, попадающий в атмосферу вследствие испарения морей и океанов; твердые частицы в виде пыли), а также температура окружающей среды и др. Твердые частицы, содержащиеся в атмосфере или попадающие на поверхность кузова с полотна дороги, вызывают также абразивный износ металлической поверхности кузова. С повышением температуры скорость коррозии возрастает (в особенности при наличии в атмосфере агрессивных примесей и содержания влаги).

Зимние покрытия дорог солью для удаления снега и льда, а также работа автомобиля на морских побережьях приводят к увеличению коррозии автомобиля.

Коррозионные разрушения в кузове встречаются также в результате контакта стальных деталей с деталями, изготовленными из некоторых других материалов (дюралюминия, каучуков, содержащих сернистые соединения, пластмассовыми на основе фенольных смол и другими, а также в результате контакта металла с деталями, изготовленными из очень влажного пиломатериала, содержащего заметное количество органических кислот (муравьиную и др.).

Так, исследования показали, что при контакте стали с полиизобутиленом скорость коррозии металла в сутки составляет 20 мг/м 2 , а при контакте этой же стали с силиконовым каучуком — 321 мг/м 2 в сутки. Этот вид коррозии наблюдается в местах постановки различных резиновых уплотнителей, в местах прилегания к кузову хромированных декоративных деталей (ободков фар и т. д.).

К появлению коррозии на поверхности деталей кузова приводит также контактное трение, имеющее место при одновременном воздействии коррозионной среды и трения, при колебательном перемещении двух поверхностей металла относительно друг друга в коррозионной среде. Этим видом коррозии подвержены двери по периметру, крылья в местах присоединения их к корпусу болтами и другие металлические части кузова.

При окраске автомобилей может иметь место загрязнение тщательно подготовленных к окраске поверхностей кузова влажными руками и загрязненным воздухом. Это при недостаточно качественном покрытии также приводит к коррозии кузова.

Процесс коррозии кузовов происходит либо равномерно на значительной площади (поверхностная коррозия), либо разъедание идет в толщу металла, образуя глубокие местные разрушения — раковины, пятна в отдельных точках поверхности металла (точечная коррозия).

Сплошная коррозия менее опасна, чем местная, которая приводит к разрушению металлических частей кузова, утрате ими прочности к резкому снижению предела коррозионной усталости и к коррозионной хрупкости, характерной для облицовки кузова.

В зависимости от условий работы, способствующих возникновению коррозии, детали и узлы кузова могут быть подразделены на имеющие открытые поверхности, обращенные к полотну дороги (низ пола, крылья, арки колеса, пороги дверей, низ облицовки радиатора), на имеющие поверхности, которые находятся в пределах объема кузова (каркас, багажник, верх пола), и на имеющие поверхности, которые образуют закрытый изолированный объем (скрытые части каркаса, низ наружной облицовки дверей и др.).

Трещины корпуса возникают при ударе вследствие нарушения технологии обработки металла корпуса (ударная многократная обработка стали в холодном состоянии), плохого качества сборки при изготовлении или ремонте кузова (значительные механические усилия при соединении деталей), в результате применения низкого качества стали, влияния усталости металла и коррозии с последующей механической нагрузкой, дефектов сборки узлов и деталей, а также недостаточно прочной конструкции узла. Трещины могут образовываться в любой части или детали металлического корпуса, но наиболее часто — в местах, подверженных вибрации.

Разрушения сварных соединений в узлах, детали которых соединены точечной сваркой, а также в сплошных сварных швах кузова могут произойти из-за некачественной сварки или воздействия коррозии и внешних сил: вибрации корпуса под действием динамических нагрузок, неравномерного распределения грузов при погрузке и выгрузке кузовов.

Износ в результате трения встречается в деталях арматуры, осях и отверстиях петель, обивке, в отверстиях заклепочных и болтовых соединений.

Вмятины и выпучины в панелях, а также прогибы и перекосы в кузове появляются вследствие остаточной деформации при ударе или некачественно выполненных работ (сборки, ремонта и т. п.).

Концентрация напряжений в соединениях отдельных элементов корпуса в проемах для дверей, окон, а также на стыках элементов большой и малой жесткости может служить причиной разрушения деталей, если они не усилены.

В конструкциях кузовов обычно предусматриваются необходимые жесткие связи, усиления отдельных участков дополнительными деталями, выдавливанием ребер жесткости. Однако в процессе длительной эксплуатации кузова и в процессе его ремонта могут выявиться отдельные слабые звенья в корпусе кузова, которые требуют усиления или изменения конструкции узлов во избежание появления вторичных поломок.

Так, когда у автобуса ЛAЗ-695 была увеличена жесткость крыши и вследствие этого уменьшился угол закручивания, начались поломки шпангоутов. Поломки прекратились после возвращения к прежней конструкции крыши. Таким образом, конструктивные дефекты возникают как следствие несовершенства конструкции кузова и оперения. К таким дефектам можно отнести: недостаточно жесткое крепление деталей между собой и с каркасом кузова; неправильно выбранный материал; недостаточную герметичность в соединениях, в которые не допускается проникновение влаги (оконной рамы двери, в соединениях между ободком передней фары и крыльями и др.); наличие «карманов» отбортовок, допускающих накопление влаги и грязи; недостаточно жесткие кромки деталей (например, крыльев).

Технологические дефекты возникают как следствие нарушения принятой технологии изготовления или ремонта кузова. К числу наиболее часто встречающихся технологических дефектов кузовов относятся некачественная сварка, нарушение качества исходного материала, некачественное выполнение отдельных операций при изготовлении и ремонте деталей (правки неровностей в панелях кузова, сборки после ремонта и др.).

Ниже для примера приводится перечень повреждений, встречающихся в кузове автомобиля ГАЗ-24 «Волга» (рис. 26).

Рис. 26. Повреждения, встречающиеся в кузове автомобиля ГАЗ-24 ‘Волга’: 1 — трещины на брызговике; 2 — нарушение сварного соединения распорки или брызговика с лонжероном рамы; 3 — трещины на распорке; 4 — трещины на панели передка и брызговиках передних колес; 5 — трещины на стойках ветрового окна; 6 — глубокие вмятины на панели стойки ветрового окна; 7 — перекос проема ветрового окна; 8 — отрыв кронштейна переднего сиденья; 9 — трещины на кожухе основания кузова; 10 — нарушение сварных соединений деталей кузова; 11 — погнутость водосточного желоба; 12 — вмятины на наружных панелях, закрытых деталями с внутренней стороны, неровности оставшиеся после правки или рихтовки; 13 — местная коррозия в нижней части заднего окна; 14 — отрыв стоек задка в местах крепления или трещины на стойках; 15 и 16 — местные коррозии ручья крышки багажника; 17 — отрыв кронштейна замка багажника; 18 — местная коррозия в задней части основания кузова; 19 — вмятины на нижней панели задка кузова в местах крепления задних фонарей; 20 — местная коррозия в нижней части брызговика; 21 — налет коррозии и другие мелкие механические повреждения; 22 — местная коррозия арки колеса; 23 — погнутость брызговика заднего крыла; 24 — нарушение сварного шва в соединении брызговика с аркой; 25, 32 — трещины на основании в местах крепления сидений; 26 — местная коррозия на стойке задней двери и на основании кузова, захватывающая усилитель заднего лонжерона; 77 — трещины на основании кузова в местах крепления кронштейнов задних рессор и другие; 28 — вмятины на панели стойки и погнутость центральной стойки; 29 — отрыв держателей пластин фиксатора и петли Двери кузова; 30 — местная коррозия в нижней части средней стойки боковины; 31 — местная коррозия и трещины лонжеронов основания кузова; 33 — перекосы дверных проемов кузовов; 34 — сплошная коррозия порогов основания; 35 — вмятины на лонжеронах основания кузова (возможны разрывы); 36 — срыв резьбы на пластинах крепления фиксатора и петель двери; 37 — отрыв крышки фиксатора двери; 38 — вмятины (возможно с разрывами) на панели боковины кузова; 39 — местная коррозия в нижней части передней стойки; 40 — нарушение антикоррозионного покрытия; 41 — отрыв гайкодержателей; 42 — погнутость поперечины № 1; 43 — трещины на щитке передка в местах крепления распорки; 44 — отрыв кронштейна крепления передка буфера; 45 — трещины на щитке радиатора; 46 — местная коррозия на раскосе усилителя; 47 — трещины в местах крепления лонжерона; 48 — ослабление заклепочного соединения кронштейна; 49 — выработка отверстий под палец серьги рессоры и переднего кронштейна крепления задней рессоры; 50 — отрыв усилителя лонжерона основания кузова; 51 — износ отверстия крепления амортизатора; 52 — трещины в местах крепления кронштейнов топливного бака; 53 — вмятины с острыми углами или разрывами на нижней панели; 54 — сплошная коррозия на нижней панели задка; 55 — трещины в местах крепления амортизаторов; 56 — трещины на кожухе карданного вала

В зависимости от характера повреждения и от того, как часто оно встречается, принимается решение о целесообразности заранее изготавливать ремонтную деталь (ДР) и способы ее изготовления.

Источник статьи: http://motorzlib.ru/books/item/f00/s00/z0000035/st021.shtml

Почему ржавеют автомобильные кузова. Немного теории и страшная сказка на ночь

Проблема борьбы с коррозией стара как мир. И журнал «АБС-авто» уделяет ей самое пристальное внимание. Так, первая антикоррозионная статья увидела свет еще в марте 1997 года – одновременно с рождением журнала.

С той поры редакция опубликовала десятки статей по борьбе с коррозией. И даже выпустила тематическую брошюру совместно с компанией ЮВК, нашим давним партнером и консультантом. Сегодня мы предлагаем вам фрагменты из этого издания, посвященные теории коррозионных процессов. Знания – сила, и чтобы победить врага, надо хорошо изучить его повадки.

Терминология

Что такое коррозия металлов? Это слово происходит от латинского «corrodo – грызу». В литературе встречаются ссылки и на позднелатинское «corrosio – разъедание». Но так, или иначе, коррозия – это процесс разрушения металлов в результате химического и электрохимического взаимодействия с внешней средой.

Мы не зря подчеркнули слово процесс в определении коррозии. Дело в том, что многие водители и механики в бытовых и даже в профессиональных разговорах частенько отождествляют термины «коррозия» и «ржавчина». Однако это не синонимы, разница в следующем.

Слово «коррозия» применимо ко многим металлам (включая цветные), сплавам, а также бетону и некоторым пластмассам. А ржавчина – это результат коррозионного процесса. Этот термин относится только к железу, входящему в состав стали и чугуна. И говоря «ржавеет (или корродирует) сталь», мы подразумеваем, что ржавеет (окисляется) железо, входящее в ее состав.

Столь подробное разъяснение тривиальных, в общем-то, вещей, приводится с единственной целью: подчеркнуть, что бороться надлежит не со ржавчиной, а именно с коррозией. Иными словами, не с результатом, а с процессом, на что и нацелены все современные системы антикоррозионной защиты. И чем раньше начата эта борьба, тем дольше проживет авомобильный кузов.

И еще. В определении коррозии мы подчеркнули слова химического и электрохимического взаимодействия. Это тоже не зря. В некоторых публикациях, включая рекламные, встречается мнение, что коррозия – процесс сугубо химический. Дескать, окисление кислородом воздуха, и все тут. Это далеко не так – едва ли не главную роль в разрушении автомобильного кузова играют электрохимические процессы, и мы подробно поговорим об этом ниже. А пока немного истории.

«От Ромула до наших дней…»

Коррозия отравляет жизнь человечеству уже давно. Еще в первом веке нашей эры римский ученый Плиний-старший писал: «На железо обрушилась месть человеческой крови… Оно ржавеет быстрее, когда соприкасается с нею».

Немало воды утекло с момента высказывания Плиния. А сколько железа превратилось в бурый порошок! Зато процесс коррозии металлов получил теоретическое объяснение – правда, не сразу.

Например, Лавуазье рассматривал коррозию железа как процесс простого окисления – прямо как некоторые наши современники, упомянутые в предыдущем разделе. Однако и великие иногда ошибаются – в 1837 году М. Пайен показал, что при температуре ниже 200 °С в атмосфере сухого кислорода (т.е. среде, не содержащей водяных паров) железо практически не ржавеет! Значит, дело не только в наличии кислорода?

Волей-неволей от взглядов Лавуазье на коррозию пришлось отказаться. Но что предложить взамен, ведь «природа на терпит пустоты»? Какое-то время механизм коррозии увязывали с кислотностью соприкасающейся с железом среды. И лишь электрохимическая теория коррозии металлов смогла объяснить все тонкости этого коварного процесса.

В заключение этого раздела отметим, что в результате коррозии по разным данным теряется от 10 до 25% мировой добычи железа. Значит, железная руда, изначально сконцентрированная в земной коре, в поте лица добытая и искусно переработанная в чугун и сталь, безвозвратно рассеивается, распыляется по всему белому свету. И не борясь с коррозией, мы наказываем не только себя, любимых, но и потомков своих, оставляя их без ценнейшего конструкционного материала – железа. А оно, несмотря на успешные опыты с алюминиевыми сплавами и пластиками, пока что играет ведущую роль в производстве автомобильных кузовов.

Химическая коррозия

Итак, коррозия может быть химической и электрохимической. Их отличие в следующем: первая протекает в среде, не проводящей электрический ток, вторая – в водных растворах электролитов.

В документации некоторых фирм, производящих защитные антикоррозионные материалы, химическую коррозию иногда называют «сухой», а электрохимическую – «мокрой». Однако следует знать, что в присутствии влаги, углекислого газа и кислорода воздуха химическая коррозия также активизируется.

В результате окислительных процессов на поверхности железных изделий образуется ржавчина, состоящая из слоя частично гидратированных оксидов железа. Формула ржавчины – Fe3O4 (или FeO•Fe2O3), а под действием кислорода во влажном воздухе образуется соединение Fe2O3•nH2O. Слой этот хрупок и порист, поэтому не предохраняет железо (сталь) от дальнейшего корродирования.

Электрохимическая коррозия

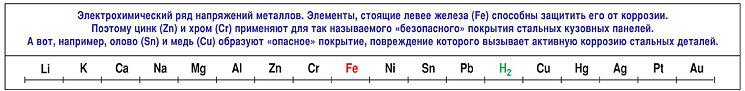

В отличие от окислительных, процессы электрохимической коррозии протекают по законам электрохимической кинетики. Вспомним тот же курс химии, посмотрев на рисунок внизу.

Элементы, расположенные в указанном на схеме порядке, образуют электрохимический ряд напряжений металлов. Смысл его в следующем: металл, стоящий в этом ряду левее, способен вытеснить из растворов электролитов металл, стоящий правее. Поэтому, глядя на рисунок, можно с уверенностью сказать, что железо будет вытеснять медь из раствора ее солей.

В электрохимический ряд напряжений металлов включен также водород. Казалось бы, зачем? А вот зачем: его положение показывает, какие металлы могут вытеснять водород из растворов кислот, а какие – нет. Так, железо вытесняет водород из растворов кислот, поскольку находится левее его. Медь же на такой подвиг не способна, так как находится правее. Из этого следует вывод: кислотные дожди для железа опасны, а для чистой меди – нет. Чего нельзя сказать о бронзе и других сплавах на основе меди: они содержат алюминий, олово и другие металлы, расположенные левее водорода.

Но вернемся к электрохимической коррозии как таковой. Все, в общем-то, просто: если в каком-либо узле имеется соединение двух металлов с различными потенциалами, то в присутствии электролита они образуют гальваническую пару. И чем дальше разнесены металлы в электрохимическом ряду напряжений, тем больше гальванический ток, активнее переход электронов и, соответственно, сильнее разрушения металла – какого? Правильно, «левого».

Проиллюстрируем это простым примером. Положим, в стальной автомобильной панели появилась медная заклепка. Она будет являться катодом, а стальной лист – анодом. Коррозионное разрушение железа в месте соединения обеспечено.

Итак, контакт данного «левого» металла с менее активным «правым» усиливает коррозию первого. Теперь понятно, почему цинковое покрытие защищает железо от коррозии, а поврежденное медное – усиливает его коррозионное разрушение в местах, медью не покрытых.

Покрытия слоем более активных металлов называют «безопасными», а слоем менее активных – «опасными». Безопасные покрытия давно и успешно применяют в мировом автомобилестроении. Это, в частности, оцинковка кузовных панелей и хромирование некоторых деталей.

Заканчивая этот раздел, еще раз подчеркнем, что автомобильный кузов подвергается действию обоих видов коррозии – химической и электрохимической. Но главная роль все же принадлежит электрохимическим процессам. Дело в том, что при относительной влажности воздуха более 60% на металлической поверхности образуется слой влаги, играющий роль электролита. А для средних широт показатель 60%, как правило, превышается в течение всего года.

Кроме того, в реальных условиях эксплуатции оба вида коррозии усиливаются неоднородностью металла, воздействием напряжений, деформаций, трения, износа и других факторов. А теперь посмотрим, что влияет на коррозию автомобильного кузова.

Химический состав и структура металла

Если бы кузовные панели штамповались из технически чистого железа, их коррозионная стойкойсть была бы выше всяких похвал. Но по многим причинам это невозможно. В частности, применяющееся в электротехнической промышленности железо ARMKO (99,85% Fe), для автомобиля слишком дорого и недостаточно прочно. Хотя оно обладает великолепной пластичностью и ржавеет крайне неохотно – в чем автор убедился лично, работая в свое время с этим материалом.

А вот конструкционные металлы и тем более сплавы пасуют перед коррозией. Например, сталь марки 08КП, широко применяемая в нашей стране для штамповки деталей автомобильных кузовов, при исследовании под микроскопом являет такую картину: мелкие зерна чистого железа, обильно перемешанные с зернами карбида железа (цементита Fe3C) и другими включениями.

Думаем, дальше все понятно: подобная структура порождает множество гальванических пар, в которых примеси играют роль положительных электродов, а зерна железа – отрицательных. При соприкосновении с влажным воздухом в этой системе возникают гальванические токи, вызывающие коррозию железа. Аналогично работают на коррозию примеси и в других металлах.

Так что в рассуждениях опытных мастеров и водителей – дескать, раньше металл был чище, кузова долго не ржавели, содержится изрядная доля истины. Любые отклонения от стандартов и ТУ при изготовлении стального листа сулят будущему автомобилю весьма недолгую жизнь.

Кстати, почему, извините за невольный каламбур, не ржавеют нержавеющие стали? Да потому, что фактически это сплавы, по составу близкие к однородным твердым растворам. Кроме того, в их состав входят изрядные порции хрома и никеля, стоящих в электрохимическом ряду напряжений рядом с железом. И еще: хром и никель на воздухе почти не окисляются, поскольку образуют на своей поверхности прочную оксидную пленку. Поэтому гальванические и окислительные процессы на поверхности нержавеющей стали практически не возникают.

Конструкция кузова и его технологи

Кузов современного легкового автомобиля состоит из большого числа деталей (панелей), собранных в единое целое. Толщина листовой стали, из которой эти детали изготавливаются, как правило, менее 1 мм. Кроме того, в процессе штамповки эта толщина в некоторых местах уменьшается.

Теория обработки металлов давлением гласит, что в любом технологическом процесе – будь то вытяжка, гибка и тому подобные операции, пластическая деформация металла сопровождается возникновением нежелательных остаточных напряжений. Если оборудование и скорости деформирования подобраны правильно, а штамповая оснастка не изношена, эти напряжения незначительны.

В противном случае в кузовную панель закладывается этакая «бомба замедленного действия»: атомы в некоторых кристаллических зернах располагаютя нехарактерно, поэтому механически напряженный металл корродирует интенсивнее, чем ненапряженный. Кстати, нечто подобное поисходит в панелях, востановленных после аварии, а также в старых «уставших» кузовах.

Но вернемся к заводским технологиям. После сборки (сварки) в кузове образуется множество щелей, полостей, нахлестов, кромок, в которых скапливается грязь и влага. И что очень важно – сварные швы образуют с основным металлом все те же гальванические пары. Надо ли указывать, что перечисленные факторы способствуют возникновению и развитию коррозионных процессов?

Влияние окружающей среды при эксплуатации

В результате человеческой деятельности, прежде всего развития промышленности, окружающая среда становится все более агрессивной. В последние годы в атмосфере повысилось содержание оксидов серы, азота, углерода. А значит, автомобиль омывается кислотными дождями, фактически – электролитом, ускоряюющим коррозионные процессы.

Можно и формально утверждать, что в городских условиях кузова живут меньше. Здесь мы можем сослаться на Шведский институт коррозии (о нем будет рассказано далее), опубликовавший следующие данные:

- скорость разрушения стали и цинка в сельской местности в Швеции составляет 8 и 0,8 мкм в год;

- для города эти цифры составляют соответственно 30 и 5 мкм в год.

Немалую роль играет и географическое положение местности, где эксплуатируется автомобиль. Так, морской климат делает коррозию примерно в 2 раза активнее, чем резкоконтинентальный.

Влияние доступа воздуха

В теории коррозии есть так называемый принцип дифференциальной аэрации, гласящий: неравномерный доступ воздуха к различным участкам металлической поверхности приводит к образованию гальванического элемента.

При этом участок, хуже снабжаемый кислородом, будет разъедаться, а участок, интенсивно снабжаемый им, наоборот, останется невредимым. Так, блестящая поверхность витого стального троса вовсе не означает, что он не проржавел внутри: в местах, куда доступ воздуха затруднен, угроза коррозии больше.

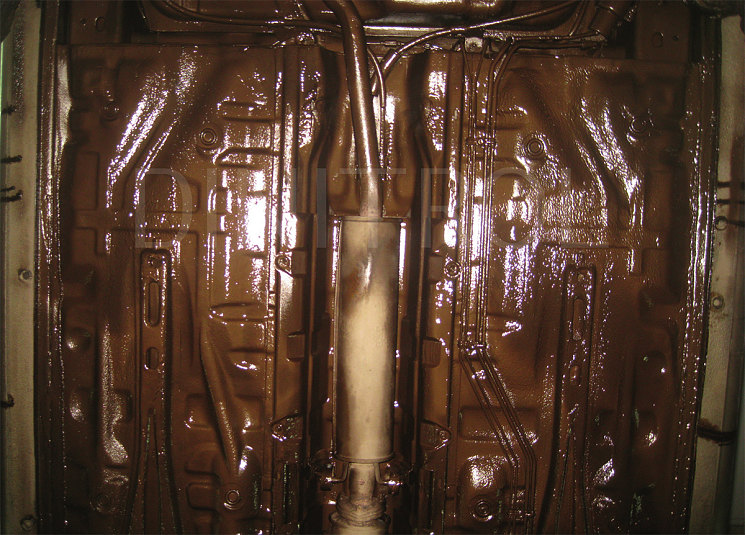

Проецируя сказанное на внутренние полости автомобильных кузовов, можно представить, сколько возможностей существует для возникновения коррозии в скрытых, плохо вентилируемых сечениях.

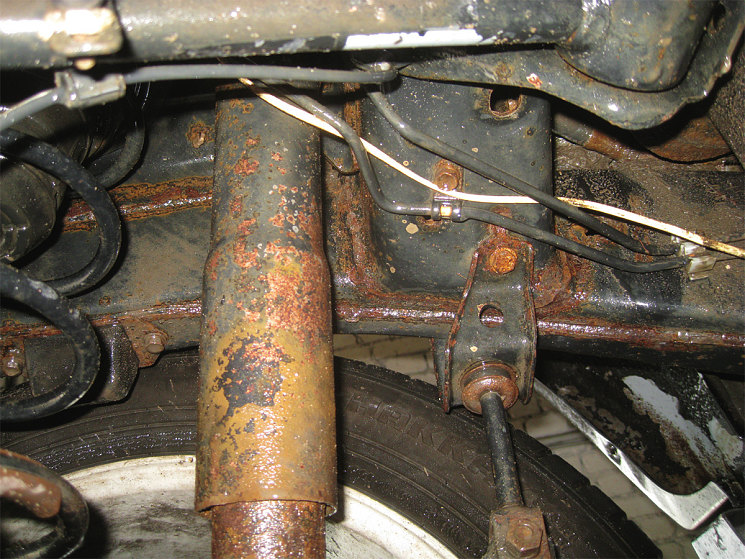

Кроме того, коррозия скрытых полостей начинает свою разрушительную деятельность невидимкой. Когда же она «выходит наружу» в виде перфорированной ржавчины, бороться с ней уже бесполезно. Зачастую ответственные участки кузова становятся ненадежными и дальнейшая эксплуатация такого автомобиля может иметь катастрофические последствия.

Влияние влажности и температуры

Важнейшим фактором, влияющим на скорость коррозии, является время, в течение которого металлическая поверхность остается влажной.

Ясно, что внутренние поверхности коробов, щелей, кромок, отбортовок сохнут гораздо медленнее открытых частей кузова. Немалую роль здесь играет посыпание зимних дорог солью, особенно хлоридом натрия NaCl. Когда снег и лед подтаивают, в результате электролитической диссоциации образуется очень сильный электролит. А поскольку внутренние полости не герметичны, он проникает и в них. Тем самым создаются прекрасные условия для электрохимической коррозии.

Вот еще важный пример: холодное время года. Утром водитель прогревает машину, ночью она остывает – в дверях и порожках образуется конденсат. И так каждый день. А вот, казалось бы, мелочь: в машине мы дышим, выдыхаем углекислый газ, а коррозии это только на руку.

Отметим также, что повышение температуры активизирует коррозию. Так, вблизи выхлопной системы следов коррозии всегда больше.

Ржавеют любые кузова

Как писали сатирики, «статистика знает все». Есть в Стокгольме такая организация – Шведский институт коррозии, далее просто ШИК. Его экспертизы пользуются огромным авторитетом, причем не только в Скандинавии.

Раз в три-четыре года шведские ученые организуют масштабное изучение коррозионного поражения автомобильных кузовов. В этих работах участвуют и автопроизводители, охотно предоставляющие автомобили на испытания. Не остались в стороне и металлургические компании, поставляющие листовой прокат для изготовления кузовов, а также разработчики технологий цинковых и цинко-никелевых покрытий.

Для определения степени коррозионного поражения шведские ученые выбирают сотни кузовов хорошо потрудившихся автомобилей. Вырезают участки вблизи порогов, угловых участков дверей, соединений арок колеса с порогом и тому подобных местах, и оценивают степень их поражения.

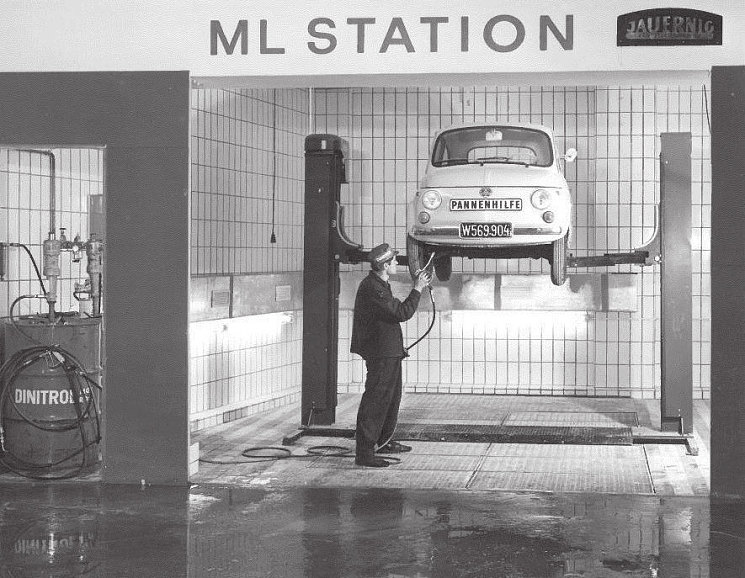

Исследованные кузовные панели были защищены от коррозии оцинковкой и (или) антикоррозионными препаратами. Итак, оцинковка и антикор.

Поделим оцинковку на три группы: «толстый» слой – от 7 до 10 мкм; «тонкий» слой – от 2 до 5 мкм; и «нулевой» слой (панель не оцинкована).

Под словом «антикор» будем понимать современные профессиональные антикоррозионные материалы. Получается шесть видов обработки панели:

- «толстая» оцинковка плюс антикор;

- «толстая» оцинковка без антикора;

- «тонкая» оцинковка плюс антикор;

- «тонкая» оцинковка без антикора;

- «нулевая» оцинковка плюс антикор;

- «нулевая» оцинковка без антикора, что означает просто окрашенную панель без дополнительной защиты.

ШИК утверждает, что пять вариантов из шести – плохи. Лишь владелец автомобиля с «толстой» оцинковкой и (внимание!) дополнительной антикоррозионной обработкой может ездить спокойно – 5%-ная поверхностная коррозия грозит ему лишь через семь лет эксплуатации. Выводы очевидны: оцинковка – не панацея; основа долголетия кузова – регулярная дополнительная антикоррозионная защита.

Работы ШИКа дают колоссальный статистический материал по коррозионной стойкости автомобильных кузовов. Именно он ложится в основу совершенствования технологий защиты от коррозии – как заводских, так и послепродажных.

К сожалению, у нас в России столь масштабные исследования не проводятся. А тем временем многие популярные иномарки (новые, «с иголочки»!) прибывают к российским дилерам с голым днищем. Катафорезный грунт, штатная окраска да скромные полоски пластизоля на сварных швах – вот и вся защита. Надолго ли ее хватит на наших дорогах?

Столь же безрадостно выглядят скрытые сечения кузова, если заглянуть в них с помощью соединенного с компьютером технического эндоскопа. Редко, очень редко в автомобильных внутренностях можно встретить антикоррозионный барьер из воскообразного ML-препарата. Чаще монитор показывает точки и даже очаги ржавчины – и в порогах, и в дверях, и в полостях капота и багажника. Вот тебе, бабушка, и новая иномарка…

Но автомобильные мифы живучи, иномарки заманчиво блестящи, а сознание потребителя инертно. Значит, будем развенчивать мифы: рассказывать, доказывать, убеждать.

Опасен ли ржавый кузов?

Регламентирует ли государство эксплуатацию ржавых автомобилей? Много лет назад появился ГОСТ Р 51709–2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки». Иными словами – руководство для проведения Государственного технического осмотра. Все было в этом ГОСТе – только вот о коррозии кузова ничего не говорилось.

В марте 2006 года родилась новая редакция документа. Среди многочисленных поправок и дополнений появились и такие:

«4.7.25. Нe допускаются:

- ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления;

- чрезмерная общая коррозия рамы и связанных с ней деталей крепления или элементов усиления прочности основания кузова автобуса, грозящая разрушением всей конструкции;

- сквозная коррозия или разрушение пола пассажирского помещения автобуса, способные служить причиной травмы;

- коррозия либо трещины и разрушения стоек кузова, нарушающие их прочность;

- вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС.

4.7.26. Грозящие разрушением грубые повреждения и трещины или разрушения лонжеронов и поперечин рамы, щек кронштейнов подвески, стоек либо каркасов бортов и приспособлений для крепления грузов не допускаются».

Мы еще в 2006 году отметили: в документе нет количественных оценок коррозионного поражения! И методик нет, и приборы не прописаны. Вот для двигателя есть свои нормативы и оборудование. И для тормозов, и для фар… А для коррозии – нет. Сплошь визуальные, а значит, субъективные оценки.

Старый ГОСТ…

Вдумаемся. Что такое «ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления»? Поговорку помните: «Поздно пить ”боржоми“»?

А чего стоит сентенция «вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС»? Это как? Несется по шоссе смятый и разрушенный кузов. Внешние очертания настолько нарушены, что его и опознать-то невозможно. Это значит нельзя. А если не совсем разрушенный, очертания сохранивший, это значит – можно…

Господа разработчики! Тревогу надо бить задолго до потери внешних очертаний. И до появления сквозной коррозии. Необходимо периодически защищать автомобиль специализированными антикоррозионными препаратами, о чем наш журнал пишет регулярно. Но вы же не читатели, а писатели. Вам не до журналов.

По уму надо было делать так. Прописать в ГОСТе обязательный контроль скрытых полостей кузова и прежде всего лонжеронов, порогов, стоек и других силовых элементов. В несущем кузове они играют роль каркаса, скелета. Именно от него зависит, способен кузов что-либо «нести» или пора выносить его самого. В последний путь под шредеры и прессы.

Проконтролировать скрытые полости просто: надо лишь обзавестись уже упомянутым эндоскопом. Подключенный к компьютеру, он дает возможность наблюдать на экране любую внутреннюю поверхность. И оценить степень коррозионного поражения. И тогда можно решать – опасен данный кузов или нет. Неужели разработчики ГОСТов о них ничего не знают? Похоже, что нет. То ли дело «узнаваемость модели», «сквозная коррозия» и прочие страшные сказки на ночь…

…и новый Регламент

Впрочем, ГОСТы – это пройденный этап. Теперь во всех отраслях живут по новым нормативным документам: Техническим регламентам Таможенного союза «О безопасности колесных транспортных средств». Когда он готовился, затеплилась надежда: теперь методика инструментального контроля состояния кузова уж точно появится. Но когда Регламент вышел, оказалось, что о коррозии кузова в нем не сказано ничего.

Правда, Правительство РФ распоряжением от 12 октября 2010 года № 1750-р утвердило перечень документов для исполнения Технического регламента. И оказалось тех документов целых 139. И под номером 35 там значится… внимание! – все тот же ГОСТ Р 51709–2001. С теми же страшилками о потере узнаваемости и сквозной коррозии. И опять ни слова об инструментальных методах контроля коррозионных поражений. Не проваливается пол в автобусе, и ладно… Авось, доедет.

Смотрите: Технический регламент разрабатывали не один год. Как тут не вспомнить блестящий скетч Аркадия Райкина. «А работал он в тресте ”Заготбревно“. Они там за год бревно выпускали. За год – бревно!»

Знаете, для треста бревно за год – это нормально. Тут за несколько лет громадный коллектив два десятка строк для Технического регламента не осилил. Вот это я понимаю – темпы! Значит, так у нас и будет: кузов отдельно, коррозия отдельно, нормативные документы отдельно, а безопасность… да кого она волнует, безопасность?

Иллюстрации предоставлены компанией ЮВК

Источник статьи: http://abs-magazine.ru/article/pochemu-rzhavejut-avtomobilnye-kuzova-nemnogo-teorii-i-strashnaja-skazka-na-noch