- Как работают клапана двигателя

- Двигатель с верхним расположением распределительного вала

- Распределительный вал с толкателями

- Двигатель с одним распределительным валом и клапанами в головке

- Устройство современного двигателя

- Клапаны, устройство и назначение клапана

- Из чего изготавливают клапана

- Виды ГРМ

- Клапанный механизм двигателя, его устройство и принцип работы

- Основные элементы клапанного механизма

- Как работает клапанный механизм

- Классификация по количеству клапанов

- Конструкция привода

- Шум при работе

- Регулировка зазора

Как работают клапана двигателя

Клапан, который пропускает в цилиндр смесь воздуха и топлива, называется впускным. Клапан, через который отработанные газы покидают двигатель, называется выпускным. Для эффективной работы двигателя при любой скорости эти клапаны должны открываться в определенные моменты.

За этот процесс отвечают грушевидные детали (кулачки), которые крепятся к распределительному валу, вращающемуся под действием цепи, ремня или набора шестерен.

Распределительный вал может находиться в верхней части блока. В этом случае над каждым кулачком вала располагаются небольшие металлические цилиндры (толкатели). Когда конец толкателя упирается в коромысло, кулачок воздействует на ножку клапана, который удерживается в поднятом (закрытом) состоянии с помощью сильной пружины.

Двигатель с верхним расположением распределительного вала

В подобной конструкции вал, расположенный в верхней части двигателя, работает под управлением ремня с внутренними зубьями, и контуры кулачков напрямую взаимодействует с толкателями, расположенными над клапанами.

Когда толкатель давит на кулачок, он задействует коромысло, которое ослабляет пружину и открывает клапан. При дальнейшем вращении контура пружина возвращается в первоначальное положение, и клапан закрывается. Такая конструкция характерна для двигателя с верхним расположением клапанов в головке цилиндра.

В некоторых двигателях отсутствуют толкатели, и клапаны открываются и закрываются с помощью двойных или одинарных распределительных валов.

Такая конструкция носит название двигателя с одним распределительным валом и клапанами в головке. В ней меньше подвижных частей, поэтому она является более мощной и может работать на высоких скоростях. В любом случае, между деталями присутствует зазор, чтобы клапан мог свободно закрываться и открываться, когда те расширяются при нагревании.

Зазоры между ножкой клапана и коромыслом или кулачком необходимы для нормальной работы системы, а их отсутствие может вызвать серьезные повреждения составных частей.

При слишком большом зазоре клапаны будут открываться слишком рано, а закрываться слишком поздно, что снизит мощность двигателя и увеличит уровень производимого им шума.

При малом зазоре клапаны не будут нормально закрываться, что приведет к ослаблению компрессии.

В некоторых двигателях зазоры регулируются автоматически под давлением смазочной жидкости.

Распределительный вал с толкателями

При конструкции, согласно которой распределительный вал находится в блоке цилиндров, длинные штанги толкателей воздействуют на коромысла, открывающие клапаны. Двигатели с верхним расположением клапанов в головке цилиндра считаются менее эффективными, чем двигатели с одним распределительным валом и клапанами в головке, т.к. большое количество подвижных частей ограничивает скорость, при которой двигатель может безопасно работать.

В двигателе с верхним расположением распределительного вала и штангами коленчатый вал находится в головке цилиндров.

При вращении вала каждый клапан открывается с помощью толкателя, штанги и коромысла. Клапан удерживается в закрытом состоянии пружиной.

Количество зубьев на звездочке ведущей цепи в два раза превышает количество зубьев на шестерне распределительного вала, поэтому вал вращается в два раза медленнее, чем двигатель.

Двигатель с одним распределительным валом и клапанами в головке

В некоторых моделях кулачки напрямую воздействуют на короткие рычаги, именуемые пальцами.

Двигатель с одним распределительным валом и клапанами в головке содержит меньше деталей для управления клапанами. Кулачки напрямую взаимодействуют с толкателями или короткими рычагами (пальцами), которые, в свою очередь, открывают и закрывают клапаны.

Такая система обладает меньшим весом и технической сложностью, т.к. в ней отсутствуют штанги толкателей и коромысла.

Для управления распределительным валом с помощью звездочки на коленчатом вале часто используется длинная цепь, которая иногда провисает. Эта проблема решается добавлением промежуточных звездочек и нескольких коротких цепей с большим натяжением.

Кроме того, могут быть использованы нерастягиваемые резиновые маслоупорные ремни с зубьями, которые цепляются к звездочкам на распределительном и коленчатом валах.

Источник статьи: http://remrai.ru/kak-rabotayut-klapany-dvigatelya/

Устройство современного двигателя

Клапаны, устройство и назначение клапана

Кла́пан — это устройство, предназначенное для открытия, закрытия, а также регулирования потока горючей смеси, которая попадает в цилиндры двигателя и выпуска отработавших газов.

Для нормальной работы четырехтактного двигателя требуется, как минимум, по два клапана на каждый цилиндр — впускной клапан и выпускной клапан. В данный момент широкое распространение получили клапаны тарельчатого типа со стержнем. Для качественного наполнения цилиндра горючей смесью диаметр тарелки впускного клапана делается немного больше, чем у выпускного.

Из чего изготавливают клапана

Седла клапанов изготавливаются из чугуна или стали, затем запрессовываются в головку блока цилиндров. Клапаны во время работы двигателя подвержены значительным механическим и тепловым нагрузкам, поэтому необходимо подбирать специальный сплав для изготовления детали.

Клапана для высокофорсированных двигателей должны хорошо охлаждаться, поэтому в них применяют клапаны с полым стержнем, с наполнением натрия внутри. При достижении рабочей температуры натрий плавится и начинает перетекать от тарелки клапана, к стержню равномерно распределяя тепло. Для равномерности теплопередачи и уменьшения нагара на фасках клапана применяют механизмы вращения клапана.

Виды ГРМ

Существуют следующие виды газораспределительных механизмов: нижнеклапанный ГРМ и верхнеклапанный ГРМ. Сегодня, на современных автомобилях, используются только верхнеклапанные ГРМ, когда клапаны располагаются в головке цилиндров.

Клапан удерживается в закрытом состоянии с помощью клапанной пружины, а открывается при нажатии на стержень клапана. Клапанные пружины должны иметь определенную жесткость (оптимальную, чтобы не увеличивать ударную нагрузку на седло клапана) для гарантированного закрытия клапана во время работы.

Чтобы снизить потери на трение в ГРМ применяют ролики, которые установлены на рычагах и толкателях привода клапанов. Применение роликов в клапанном механизме заменяет трение скольжения, на трение качение, что значительно уменьшает потери на привод клапанов.

При открытии впускного клапана проходит топливно-воздушная смесь (или воздух) наполняя цилиндр двигателя. Чем больше площадь проходного сечения, тем полнее заполнится цилиндр, что приводит к повышению выходных показателей цилиндра при рабочем ходе. Для улучшения очистки цилиндров от продуктов сгорания увеличивают диаметр тарелки выпускного клапана. Правда, размеры тарелок клапанов ограничены размером камеры сгорания, выполненной в головке цилиндров. Многое также зависит от регулировки клапанов.

Применение четырех клапанов на цилиндр началось еще в 1912 г. на двигателе автомобиля Peugeot Gran Prix . Широкое использование такой схемы в серийном производстве легковых автомобилях началось только в конце 1970-х гг. Сегодня ГРМ с четырьмя клапанами на цилиндр стали практически стандартными для двигателей европейских и японских легковых автомобилей.

Mercedes выпускает двигатели, которые имеют по три клапана на цилиндр, два впускных и один выпускной, с двумя свечами зажигания (по одной с каждой стороны от выпускного клапана).

Существует практика использования даже 5 клапанов на цилиндр (3 впускных и 2 выпускных). Такой технологией практикует автомобильная группа Volksvagen-Audi, но при этом значительно усложняется привод клапанного механизма.

Источник статьи: http://www.autoezda.com/-dviglo/1284-klapana.html

Клапанный механизм двигателя, его устройство и принцип работы

Клапанный механизм представляет собой непосредственно исполнительный механизм ГРМ, который обеспечивает своевременную подачу топливовоздушной смеси в цилиндры двигателя и последующий выпуск выхлопных газов. Ключевыми элементами системы являются клапаны, которые в том числе должны обеспечивать герметичность камеры сгорания. Они испытывают большие нагрузки, поэтому к их работе предъявляются особые требования.

Основные элементы клапанного механизма

Для нормальной работы двигателя требуется как минимум два клапана на цилиндр, впускной и выпускной. Сам клапан состоит из стержня и головки в виде тарелки. Седло — это место контакта головки клапана с головкой блока цилиндров. Впускные клапана имеют больший диаметр головки, чем выпускные. Это обеспечивает лучшее заполнение камеры сгорания топливовоздушной смесью.

Основные элементы механизма:

- впускные и выпускные клапана — предназначены для ввода топливовоздушной смеси и вывода отработанных газов из камеры сгорания;

- направляющие втулки — обеспечивают точное направление движения клапанов;

- пружина — возвращает клапан в исходное положение;

- седло клапана — место контакта тарелки с ГБЦ;

- сухари — служат опорой для пружины и закрепляют всю конструкцию);

- маслосъемные колпачки или маслоотражательные кольца — предотвращает попадание масла в цилиндр;

- толкатель — передает нажатие от кулачка распределительного вала.

Кулачки на распределительном валу давят на клапаны, возврат которых в исходное положение обеспечивается пружиной. Пружина прикреплена к стержню с помощью сухарей и пружинной тарелки. Для гашения резонансных колебаний на стержне могут устанавливаться не одна, а две пружины с разносторонней навивкой.

Направляющая втулка представляет собой цилиндрическую деталь. Она снижает трение и обеспечивает плавную и правильную работу стержня. В процессе эксплуатации эти детали также подвержены нагрузкам и температуре. Поэтому для их изготовления используются износостойкие и жаропрочные сплавы. Втулки выпускных и впускных клапанов немного отличаются друг от друга из-за разницы в нагрузке.

Как работает клапанный механизм

Клапаны постоянно подвергаются воздействию высоких температур и давлений. Это требует особого внимания к конструкции и материалам этих деталей. Особенно это касается выпускной группы, так как через нее выходят горячие газы. Тарелка выпускного клапана на бензиновых двигателях может нагреваться до 800˚C — 900˚C, а на дизельных 500˚C — 700C. Нагрузка на тарелку впускного клапана в несколько раз меньше, но достигает 300˚С, что тоже немало.

Поэтому при их производстве используются жаропрочные металлические сплавы с легирующими добавками. Кроме того, выпускные клапаны обычно имеют полый стержень с натриевым наполнителем. Это необходимо для лучшей терморегуляции и охлаждения тарелки. Натрий внутри стержня плавится, течет и забирает часть тепла от пластины и передает его стержню. Таким образом можно избежать перегрева детали.

Во время работы на седле может образовываться нагар. Чтобы этого не произошло, используются конструкции для поворота клапана. Седло представляет собой кольцо из высокопрочного стального сплава, которое запрессовывается непосредственно в головку блока цилиндров для более плотного контакта.

Кроме того, для правильной работы механизма необходимо соблюдать регламентированный тепловой зазор. Высокие температуры вызывают расширение деталей, что может привести к неправильной работе клапана. Регулировка зазора между кулачками распредвала и толкателями осуществляется подбором специальных металлических шайб определенной толщины или самих толкателей (стаканов). Если в двигателе используются гидрокомпенсаторы, тогда зазор регулируется автоматически.

Очень большой тепловой зазор препятствует полному открытию клапана, и поэтому цилиндры будут менее эффективно заполняться свежей смесью. Небольшой зазор (или его отсутствие) не позволит клапанам закрыться до конца, что приведет к прогару клапана и снижению компрессии двигателя.

Классификация по количеству клапанов

В классической версии четырехтактного двигателя для работы требуется только два клапана на цилиндр. Но к современным двигателям предъявляются все новые и новые требования с точки зрения мощности, расхода топлива и бережного отношения к окружающей среде, поэтому для них этого уже недостаточно. Поскольку чем больше клапанов, тем эффективнее будет заполнение цилиндра новым зарядом. В разное время на двигателях опробовали следующие схемы:

- трехклапанные (впускных — 2, выпускной — 1);

- четырехклапанные (впускных — 2, выпускных — 2);

- пятиклапанные (впускных — 3, выпускных — 2).

Лучшее наполнение и очистка цилиндров достигается за счет большего количества клапанов на цилиндр. Но это усложняет конструкцию двигателя.

Сегодня наиболее популярны двигатели с 4-мя клапанами на цилиндр. Первый из этих двигателей появился в 1912 году на автомобиле Peugeot Gran Prix. В то время это решение не получило широкого распространения, но с 1970 года стали активно выпускаться серийные автомобили с таким количеством клапанов.

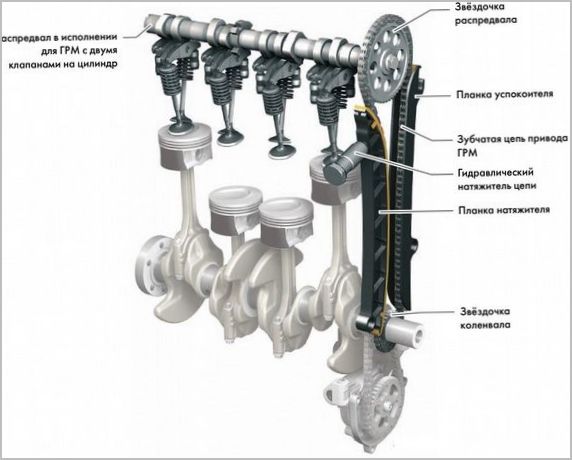

Конструкция привода

Распределительный вал и привод ГРМ отвечают за правильную и своевременную работу клапанного механизма. Конструкция и количество распредвалов под каждый тип двигателя подбираются индивидуально. Деталь — это вал, на котором расположены кулачки определенной формы. Когда они проворачиваются, то оказывают давление на толкатели, гидрокомпенсаторы или коромысла и открывают клапаны. Тип схемы зависит от конкретного двигателя.

Распределительный вал расположен непосредственно в головке блока цилиндров. Привод к нему идет от коленчатого вала. Это может быть цепь, ремень или шестеренка. Самый надежный — цепной, но он требует вспомогательных устройств. Например, гаситель колебаний цепи (успокоитель) и натяжитель. Скорость вращения распределительного вала составляет половину скорости вращения коленчатого вала. Таким образом обеспечивается их скоординированная работа.

Количество распредвалов зависит от количества клапанов. Существуют две основные схемы:

- SOHC — с одним валом;

- DOHC — два вала.

Для одного распределительного вала достаточно всего двух клапанов. Он вращается и осуществляет поочередное открытие впускных и выпускных клапанов. Самые распространенные четырехклапанные двигатели имеют два распредвала. Один гарантирует работу впускных клапанов, а другой — выпускных клапанов. Двигатели типа V оснащены четырьмя распредвалами. По два с каждой стороны.

Кулачки распредвала не толкают стержень клапана напрямую. Существует несколько видов «посредников»:

- роликовые рычаги (коромысло);

- толкатели механические (стаканы);

- гидравлические толкатели.

Роликовые рычаги имеют более предпочтительное устройство. Так называемые коромысла, качаются на вставных осях и давят на гидротолкатель. Для уменьшения трения на рычаге предусмотрен ролик, который непосредственно контактирует с кулачком.

В другой схеме используются гидравлические толкатели (компенсаторы зазора), которые расположены непосредственно на стержне. Гидрокомпенсаторы автоматически регулируют тепловой зазор и обеспечивают более плавную и тихую работу механизма. Эта небольшая часть состоит из цилиндра с поршнем и пружиной, масляных каналов и обратного клапана. Гидравлический толкатель работает за счет масла, подаваемого из системы смазки двигателя.

Механические толкатели (стаканы) представляют собой закрытые втулки с одной стороны. Они устанавливаются в корпусе головки блока цилиндров и напрямую передают усилие на стержень клапана. Его основные недостатки — необходимость периодически регулировать зазоры и стуки при работе с непрогретым двигателем.

Шум при работе

Основная неисправность клапана — это стук на холодном или горячем двигателе. Стук на холодном двигателе исчезает после повышения температуры. Когда они нагреваются и расширяются, тепловой зазор закрывается. Кроме того, причиной может быть вязкость масла, которое не течет в нужном объеме в гидрокомпенсаторы. Загрязнение масляных каналов компенсатора также может быть причиной характерного постукивания.

Клапаны могут стучать на горячем двигателе из-за низкого давления масла в системе смазки, грязного масляного фильтра или неправильного теплового зазора. Также необходимо учитывать естественный износ деталей. Неисправности могут быть в самом клапанном механизме (износ пружины, направляющей втулки, гидравлических толкателей и т. д.).

Регулировка зазора

Регулировки производятся только на холодном двигателе. Текущий тепловой зазор определяется специальными плоскими металлическими щупами разной толщины. Для изменения зазора на коромыслах есть специальный регулировочный винт, который проворачивается. В системах с толкателем или регулировочными шайбами регулировка производится путем выбора деталей необходимой толщины.

Рассмотрим пошаговый процесс регулировки клапанов для двигателей с толкателями (стаканами) или шайбами:

- Снимите клапанную крышку двигателя.

- Проверните коленчатый вал так, чтобы поршень первого цилиндра оказался в верхней мертвой точке. Если по меткам это сделать сложно, можно открутить свечу зажигания и вставить отвертку в колодец. Ее максимальное перемещение вверх будет мертвой точкой.

- Используя набор плоских щупов измерьте зазор в приводе клапанов под кулачками, которые не нажимают на толкатели. Щуп должен иметь плотный, но не слишком свободный ход. Запишите номер клапана и значение зазора.

- Проверните коленчатый вал на один оборот (360 °), чтобы поршень 4-го цилиндра оказался в ВМТ. Измерьте зазор под остальными клапанами. Запишите данные.

- Проверьте, в каких клапанах зазор находится вне допуска. Если такие есть, подберите толкатели нужной толщины, снимите распредвалы и установите новые стаканы. На этом процедура завершена.

Рекомендуется проверять зазоры каждые 50-80 тысяч километров пробега. Значения стандартных зазоров можно найти в руководстве по ремонту автомобиля.

Обратите внимание, что зазоры впускных и выпускных клапанов могут иногда различаться.

Правильно отрегулированный и настроенный газораспределительный механизм обеспечит плавную и равномерную работу двигателя внутреннего сгорания. Это также положительно скажется на ресурсах двигателя и комфорте водителя.

Источник статьи: http://topvariator.ru/dvigatel/mehanicheskaja-chast-dvigatelja/klapannyj-mehanizm-dvigatelja