Низкотемпературная сепарация

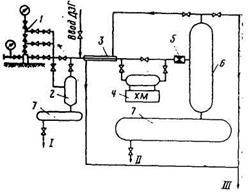

Сущность процесса низкотемпературной сепарации (НТС) состоит в однократной конденсации углеводородов при понижении температуры газа до -25 – -30°С за счет его дросселирования. Вместо дросселирования через клапан может быть использовано расширение газа в турбодетандере, что позволяет более эффективно использовать перепад давления газа. Принципиальная схема НТС показана на рис. 3.4.1.

Газ I под большим (8 – 12 МПа) давлением поступает в сепаратор 1-й ступени, где от него отделяется тяжелый газовый конденсат. Затем газ через рекуперативные теплообменники 8, охлаждаемые газом и конденсатом 2-й ступени сепарации, поступает в дроссельное устройство 4. В дросселе давление газа снижается на 4 – 5 МПа, за счет чего его температура резко падает и высококипящие углеводороды конденсируются. Выпадающий конденсат отделяют в сепараторе 2-й ступени, а газ, очищенный от тяжелых углеводородов II, направляют потребителю.

1, 2 – сепараторы 1-й и 2-й ступеней; 3 – сепараторы сырого конденсата; 4 – дроссельные клапаны (детандеры); 5 – холодильная машина; 6 – блок стабилизации конденсата; 7 – блок регенерации ингибитора гидратообразования; 8 – теплообменники; I и II – исходный и отсепарированный газ; III – газовый бензин; IV – конденсат сырого газа; V – раствор ингибитора.

Таким образом, только при температуре –40°С достигается почти полная конденсация бутанов и пентанов. Этан и пропан при этом конденсируются лишь на 50 и 79%.

В связи с тем, что процесс НТС протекает при низких температурах, в поток газа вводят ингибитор гидратообразования, что позволяет предотвратить образование гидратов. В качестве ингибитора используют метанол или гликоли, которые связывают влагу из газа и после регенерации (дегидратации) в блоке 6 возвращаются в процесс.

Важнейший параметр НТС – исходное давление газа из скважины. Вначале это давление высоко за счет повышенного пластового давления, но с течением времени пластовое давление снижается (и одновременно снижается содержание в газе тяжелых углеводородов) и потенциал природной энергии для реализации процесса НТС существенно падает. В этом случае перед сепаратором первой ступени устанавливают дожимной компрессор, повышающий давление газа, или же в точке дросселирования газа помещают холодильную машину 5.

Извлечение углеводородов из газа процессом НТС в значительной мере определяется составом исходного газа. Следовательно, что для поддержания нужного уровня извлечения жидких углеводородов из все более облегчающегося по составу газа нужно понижать температуру сепарации, что сделать крайне трудно из-за одновременного снижения пластового давления. В этом заключается один из крупных недостатков процесса НТС.

Дата добавления: 2016-12-16 ; просмотров: 4652 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник статьи: http://poznayka.org/s76208t1.html

Низкотемпературная сепарация газа

Газ, обладающий высоким пластовым давлением, подготавливают в установках низкотемпературной сепарации (НТС), при этом используется энергия самого газа.

Этот метод применяется на первой стадии разработки месторождений природного газа, когда пластовые давления достаточно высокие. Методы низкотемпературной сепарации приемлемы также для подготовки нефтяного газа высокого давления. При разработке нефтяных месторождений с газовым фактором 1000 м 3 /т и более нередко осуществляют низкотемпературную сепарацию нефти и газа, получая при этом нефтяной газ, не требующий отбензинивания и осушки.

Наиболее широко метод низкотемпературной сепарации применяется для подготовки газа из газоконденсатных месторождений.

Метод низкотемпературной сепарации заключается в использовании свойства газа изменять свою температуру при резком снижении давления (дросселировании). Это свойство получило название дроссель-эффект, или эффект Джоуля–Томсона.

Величина изменения температуры газа при снижении его давления на 0,1 МПа называется коэффициентом Джоуля–Томсона. Для идеального сухого газа этот коэффициент равен примерно 0,3 ºС. Однако реальные газы всегда содержат влагу и тяжелые углеводороды, которые при понижении переходят в жидкое состояние, выделяя скрытую теплоту конденсации. Поэтому в реальных условиях коэффициент Джоуля–Томсона составляет 0,15–0,25 ºС.

Проявление эффекта Джоуля–Томсона можно нередко наблюдать на газопроводах и оборудовании, которые покрываются белым налетом в виде инея или снега. Этот налет образуется из влаги окружающего воздуха, конденсирующейся на металлических поверхностях, охлажденных газом в результате снижения его давления на штуцерах, задвижках, при расширении в аппаратах, при изменении диаметром газопроводов и т. д.

Оптимальное начальное давление газа, при котором в реальных условиях в результате дроссель-эффекта может быть достигнуто охлаждением этого газа, необходимое для его качественной подготовки, обычно составляет 16-30 МПа.

Рис. 3.3. Технологическая схема подготовки газа методом низкотемпературной сепарации:

I – конденсат на подготовку; II – конденсат и ДЭГ на разделение и подготовку; III – газопровод подготовленного газа; 1 – газоконденсатная скважина; 2 – сепаратор;

3 — теплообменник; 4 – холодильная машина; 5 – дроссель;

6 – низкотемпературный сепаратор; 7 — конденсатосборник

Принцип работы установки НТС следующий (рис. 3.3). Газ из скважины 1 по газопроводу-шлейфу поступает в сепаратор 2, затем газ охлаждается в теплообменнике 3 и через штуцер 5, в котором его давление снижается до 7-8 МПа, подается в низкотемпературный сепаратор 6.

Перед теплообменниками 3 в поток газа для предотвращения гидратообразования насосом подается диэтиленгликоль (ДЭГ) 90. 92%-ной концентрации в количестве 2. 2,5 кг на 1 тыс. м 3 газа.

В сепараторе 2 от газа отделяются влага и наиболее тяжелые углеводороды, сконденсировавшиеся в шлейфе, в сепараторе 6 выпадают углеводородный конденсат и вода с ингибитором. Конденсат из сепараторов 2 и 6 поступает в конденсатосборники 7.

Часть газа из низкотемпературного сепаратора 6 поступает напрямую в газопровод III, а другая часть – в теплообменник 3 для охлаждения неподготовленного газа и затем также в газопровод III. Количество газа, направляемого из сепаратора 6 в теплообменник 3, регулируются с учетом обеспечения оптимального режима низкотемпературной сепарации.

По истечении определенного времени разработки месторождения, когда давление газа снижается и становится недостаточным для необходимого охлаждения его за счет дроссель-эффекта, газ проходит через холодильную машину 4, вырабатывающую искусственный холод для дополнительного охлаждения газа.

Процесс подготовки конденсата, выделяющегося из газа на установках НТС, заключается в разделении его на воду (или водный раствор ДЭГ) и углеводородный конденсат. Углеводородный конденсат подают в газопровод или используют на собственные нужды, например в котельной. Раствор ДЭГ направляется на регенерацию.

Источник статьи: http://studopedia.ru/4_70542_nizkotemperaturnaya-separatsiya-gaza.html

Принципиальная схема низкотемпературной сепарации

Рассмотрим технологическую схему применяемую при разработке ачимовских отложений. Технологические схемы НТС с блоком эжекторов и рег. штуцерами, аналогичны по принципу действия, отличия составляют аппаратные оформления.

Сырой газ из ЗПА поступает во входной сепаратор С1, где отбивается основная часть капельной влаги, далее газ через АВО направляется в теплообменник Т3, где охлаждается встречным потоком газового конденсата отходящим с разделителя Р2. После т.о. Т3 газ направляется в т.о. Т1, где охлаждается встречным потоком сухого газа. Далее газ направляется в промежуточный сепаратор С2, где так же отбивается капельная влага. После сепаратора С2газ охлаждается в т.о. Т2 встречным потоком осушенного газа. В блок эжекторов газ поступает в качестве активного газа. В Блоке эжекторов происходит снижение давления и понижения температуры за счет эффекта Джоуля-Томсона. Благодаря особенности конструкции эжектора (по закону Бернули) происходит всасывание пассивного газа. В результате понижения температуры из газа сконденсировалась паровая влага в капельную. После Б.Э. газ с температурой – 25 0 С направляется в низкотемпературный сепаратор С3, который представляет собой вертикальный цилиндрический аппарат соединенный с разделителем Р2 в качестве сообщающихся сосудов.

В низкотемпературном сепараторе происходит окончательное отделение от капельной влаги, которая образовалась в газе за счет снижения температуры. Благодаря низкой температуре происходит глубокое извлечение паров воды, газового конденсата и насыщенного метанола. Вся жидкость отсепарированная в сепараторе С3 стекает в разделитель Р2, а выделившийся газ в разделителе направляется в С3. После низкотемпературного сепаратора осушенный газ направляется в т. обменники Т2 и Т1, где подогревается встречным потоком сырого газа. После т.о. Т1 осушенный газ направляется через узел учета в межпромысловый коллектор (МПК). Для предотвращения гидратообразования предусмотрена подача метанола, которая производится перед АВО, Т3, Т2, БЭ. Кроме того в схеме предусмотрена рециркуляция метанола: Н.М. концентрацией примерно 70% отбивается в разделителе Р2 и отправляется в парк метанола, откуда насосом подается на отдувку в сепаратор С1в котором предусмотрены контактные устройства тарельчатого типа. Насыщенный метанол стекает по тарелкам и контактирует с газом насыщая его, вследствие чего уменьшается общий расход метанола по установке.

Теперь рассмотрим технологическую схему по жидкости. Тяжелый газовый конденсат отбивается в сепараторах С1 и С2, объединяясь одним потоком направляется в разделитель Р1. В разделителе происходит отделение от пластовой воды газового конденсата и частичная его разгазация. Газ с Р1подается в С3. Вода отделившаяся в разделителе Р1 отправляется на утилизацию. Легкий газовый конденсат с Р2 проходит т.о. Т3 где нагревается встречным потоком сырого газа, далее объединяется с потоком тяжелого конденсата идущим с разделителя Р1 и направляется в выветриватель В1. Выветриватель представляет из себя горизонтальный цилиндрический аппарат основная задача которого производить выветривание газового конденсата, газ образовавшийся в результате его работы объединяется с потоком газа идущим с буферных емкостей БЕ1,2 и поступает в качестве пассивного газа в блок эжекторов. После выветривателя В1 Г.К. отправляется в Б.Е1,2 которые служат для накопления и поддержания необходимых параметров для работы перекачивающих насосов, а так же для частичного выветривания Г.К. Насосами Г.К. подается в конденсатопровод и далее на ЗПКТ.

Источник статьи: http://helpiks.org/6-30520.html

Нефть, Газ и Энергетика

Блог о добычи нефти и газа, разработка и переработка и подготовка нефти и газа, тексты, статьи и литература, все посвящено углеводородам

Схема низкотемпературной сепарации газа на УКПГ

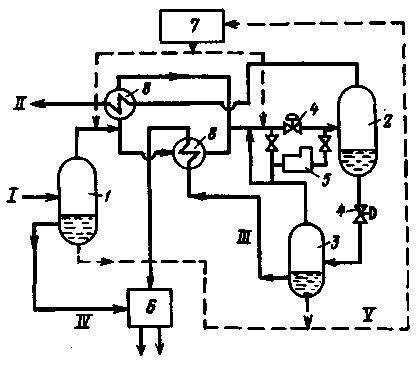

Рис. 57. Схема низкотемпературной сепарации газа на УКПГ.

а—технологическая схема; б—размещение оборудования (план);

Т-1, Т-2— теплообменники; ИО —

Рис. 57. Схема низкотемпературной сепарации газа на УКПГ.

а—технологическая схема; б—размещение оборудования (план);

Т-1, Т-2— теплообменники; ИО —

источники охлаждения; Д — дроссель; С-2— сепаратор второй ступени низкотемпературный; Р-2 — разделитель жидкости;

УР — установка регенерации ДЭГа; Е— емкости; СР —

система распределения ДЭГа; КСК — колонна стабилизации конденсата; ПКК—приборы контроля за качеством; МНТС—модуль низкотемпературной сепарации; Э —

блок-боксы технологического и вспомогательного назначения и конденсат). Для предотвращения гидратообразования на входе в Т-1 в поток при помощи СР

впрыскивается насыщенный раствор ДЭГа.

Газожидкостная смесь дросселируется до 6—8 МПа. Температура потока должна снижаться от —20 до —30 °С. Если дросселирование не обеспечивает такой температуры, в схему вводят дополнительные источники охлаждения (турбодетандеры, холодильные машины).

Газожидкостная смесь после дросселя Д поступает в низкотемпературный сепаратор С-2. Здесь от газа отделяется жидкость. Газ осушенный (холодный) проходит через теплообменник Т-1, нагревается до положительной температуры и направляется на головные сооружения ГС.

Жидкость из С-2 проходит теплообменник Т-2, нагревается теплым потоком конденсата, поступающим из разделителя Р-1 УППГ, и поступает в разделитель Р-2. Из Р-2

водный раствор ДЭГа идет на регенерацию в УР. Регенерированный ДЭГ накапливается в емкости Е и далее через СР направляется на вход в Т-1.

Нестабильный (сырой) конденсат направляется в колонку стабилизации КС.

В КС получают стабильный конденсат. Газы, получаемые при стабилизации, направляют через эжектор Э на вход в сепаратор С-2. На входе в С-2

в поток вводят газ дегазации конденсата, полученный на первой ступени сепарации на УППГ, и конденсат. Таким образом, все промежуточные продукты в схеме НТС утилизируются и не сбрасываются в атмосферу.

Каждая технологическая линия УКПГ с применением НТС представляет собой замкнутую систему, позволяет осуществлять полный технологический цикл и поэтому составляет модуль НТС— МНТС. На УКПГ размещают несколько модулей (от двух до 50) и устанавливают блоки разделителей, емкостей, насосные и т. д. (см. рис. 57).

Обслуживание УКПГ заключается в поддержании заданного режима сепарации, разделении жидкостей, регенерации ДЭГа и стабилизации конденсата. Необходимо своевременно предупреждать и устранять неполадки в работе оборудования. Обслуживаемая операторами рабочая зона представляет собой совокупность рабочих мест, каждое из которых имеет свое производственно-технологическое назначение и оборудовано для выполнения соответствующих операций.

К основным рабочим местам оператора относятся следующие.

Площадка технологических линий (модулей НТС).

Площадки блоков разделителей, емкостей, установок регенерации ДЭГа и стабилизации конденсата.

Блоки емкостей хранения ингибиторов (дренажный и арматурный).

Блок-боксы операторной, насосов, электрощитовой и др.

На каждом из рабочих мест размещены соответствующие технологии оборудование, приборы и средства автоматизации (см. главы III, IV, VI). Рабочие места оснащены инструментом, приспособлениями и материалами: наборами слесарных и плотницких инструментов, гаечными и газовыми ключами, сальниковой набивкой, прокладками, обтирочным материалом и т. д.

На рабочих местах оператор выполняет различные работы, основные из которых пуск, остановка, переключение технологических линий и регулирование заданных технологических режимов. Пуск технологических линий начинают с проведения подготовительных работ. Проверяют начальное положение запорных устройств (задвижек, кранов) и состояние предохранительных устройств (клапанов, мембран).

Отключают чувствительные приборы периодического действия (ПКК, расходомеры). Запорные устройства на линии входа газа и «газ и конденсат от УППГ» должны быть закрыты, а также отключена колонна стабилизации конденсата КС и установка регенерации ДЭГа.

Должна быть закрыта задвижка и на линии к ГС. Открывают запорные устройства на технологической линии по ходу газа. Открытой оставляют факельную задвижку. Пуск начинают с заполнения линии газом из промыслового коллектора, т. е. открытием задвижки на линии к ГС.

Затем одновременно закрывают факельную задвижку и контролируют рост давления в технологической линии и сепараторе С-2.

После стабилизации давления обходят линию и проверяют герметичность соединений и узлов и показания приборов. Обнаруженные неполадки устраняют.

После этого открывают задвижку на входе в УНТС и одновременно начинают впрыск ДЭГа в поток на входе в Т-1.

Регулируют давление и температуру в сепараторе С-2 дросселем Д, подключают линии к разделителю Р-2, колонне стабилизации КС и установке регенерации ДЭГа УР. Вводят в действие подогреватели УР и КС. —

При пуске линии необходимо соблюдать некоторые основные правила: заполнять линию газом по участкам, вначале при давлении коллектора, а затем скважины; устанавливать режим сепарации, а затем вспомогательного оборудования; не допускать резкого роста давления, образования гидратов, выхода из строя приборов.

Остановка линии осуществляется перекрытием входа в УКПГ, затем выхода. После этого газ сбрасывается через факельную линию и отключаются установки регенерации и стабилизации.

Режим сепарации регулируется дросселем Д, а также дросселями на входе в УППГ и на устье скважины. При необходимости температуру сепарации регулируют дополнительными источниками охлаждения газа ИО.

Абсорбционная осушка природного газа

Применяется на газовых промыслах, в том числе при содержании в газе сероводорода и углекислого газа. В качестве абсорбента используется ДЭГ высокой концентрации (до 99,9%).

Рис. 58. Схема УКПГ абсорбционной осушки природного газа. о — технологическая линия; б — план размещения оборудования; А —

абсорбер; Π — печь;

АВО — аппарат воздушного охлаждения; HP — насыщенный раствор ДЭГа; РР — регенерированный раствор ДЭГа; Др — дренаж; Д—

дроссель; Р— расходомер; ПКК — приборы для контроля за качеством подготовки газа; УР — установка регенерации ДЭГа; МА — модуль абсорбцонной установки осушки природного газа; Е — емкости; ББ — блок-боксы;

Температура в абсорбере должна поддерживаться в пределах от 15 до 20 °С. Нижний предел ограничен вязкостью раствора: при температуре ниже 10 °С вязкость сильно увеличивается и ДЭГ становится малоподвижным. Верхний предел ограничен большими потерями ДЭГа от испарения при температурах более 35 °С.

Газ из УППГ при 8—9 МПа и 15—20°С подается снизу в абсорбер А (рис. 58). После контакторов и фильтров, расположенных внутри аппарата (иногда фильтры устанавливают отдельно), газ подается на ГС.

На выходе из абсорберов подключают приборы контроля за качеством ПКК (см. главу IV).

Для подачи газа в абсорбер с заданной температурой его могут либо подогревать в печи П, либо охлаждать, например, при помощи аппаратов воздушного охлаждения АВО.

Насыщенный влагой ДЭГ направляется на установку регене-рации УР. Высокая концентрация ДЭГа достигается за счет си-стем атмосферной или вакуумной регенерации.

На УКПГ размещены модули абсорбционной осушки газа МА, блоки (П—подогрева теплоносителя, Е—емкости дренажа и хранения ДЭГа), блок-боксы (операторная, насосов, теплоносителей).

Пуск модуля начинается с установки задвижек в соответствующее положение. В положении «закрыто» должны находиться задвижки: на линии от УППГ, на линии насыщенного раствора HP и

дренажа Др, на факельной линии Ф. Отключаются приборы контроля за качеством газа ПКК. Перед пуском в положении «открыто» должны находиться задвижки на линиях: входа в абсорбер А и входа и выхода в печь Л или в теплообменник АВО.

Сначала открывают задвижки на факельной линии и линии выхода из абсорбера. Газ из коллектора от ГС поступает в абсорбер и вытесняет газовоздушную смесь или остаточный газ. Затем закрывают факельную задвижку и давление в абсорбере поднимается до 6—8 МПа.

При этом давлении проверяют на отсутствие пропусков (герметичность) через фланцевые соединения, люк-лазы, сальниковые уплотнения и другие элементы арматуры. Убедившись в герметичности всей технологической линии, открывают задвижку на входе в модуль и поднимают давление до рабочего, которое может достигать 15 МПа.

При помощи дросселя Д устанавливают заданный расход газа через абсорбер.

После этого подключают к абсорберу установку регенерации ДЭГа УР и регулируют режим подачи 99%-ного раствора ДЭГа в верхнюю часть абсорбера. Периодически (автоматически или вручную) осуществляется сброс воды и примесей из абсорбера через дренажную линию Др.

Технологическая линия останавливается следующим образом. Закрывают задвижки сначала на входе, затем на выходе из линии. Сбрасывают газ через факельную линию. Отключают установку регенерации и приборы ПКК.

Убедившись по манометрам в том, что давление в линии равно атмосферному, можно приступать к каким-либо ремонтным работам на линии.

Источник статьи: http://www.tehnik.top/2020/04/blog-post_3.html