- Разборка рулевого управления автомобиля зил 130

- Зил -130

- Зил самосвал

- Рулевое управление ЗИЛ-130-431410

- ГУР ЗИЛ-130-431410 дизель

- Рулевой механизм

- Рулевое управление

- Как отрегулировать

- Техническое обслуживание и ремонт рулевого управления ЗИЛ-130

- Виды и периодичность технического обслуживания. Основные неисправности, их поиск и устранение. Разборка рулевого механизма и его промывка. Ремонт шпоночных и шлицевых соединений, зубчатых передач, гидроусилителя руля. Техника безопасности при ремонте.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Разборка рулевого управления автомобиля зил 130

КОНСТРУКЦИЯ РУЛЕВОГО УПРАВЛЕНИЯ АВТОМОБИЛЯ ЗИЛ-130

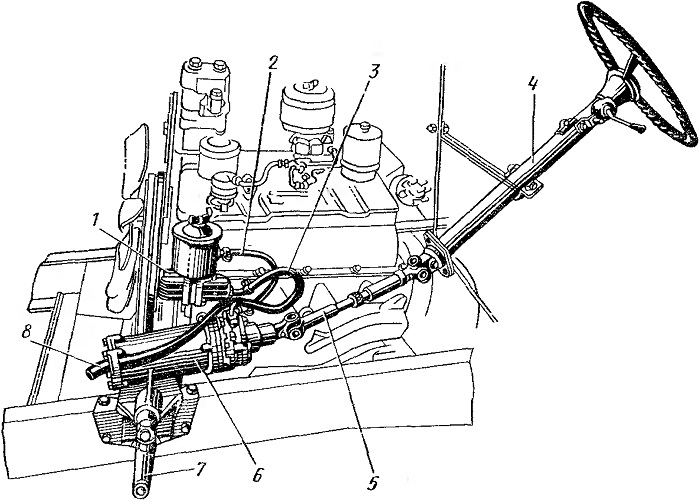

Передняя ось автомобиля ЗИЛ-130 — обычного типа с поворотными кулаками, рулевой трапецией и поворотным рычагом, установленным на левом поворотном кулаке. Установка рулевого механизма, объединенного с гидроусилителем и клапаном управления, показана на рис. 74. Вал рулевой колонки и винт рулевого механизма соединены карданным валом 5. Масло, приводящее в действие гидроусилитель, подается насосом 1, соединенным шлангами 2 и 3 с рулевым механизмом.

Рулевой механизм с гидроусилителем

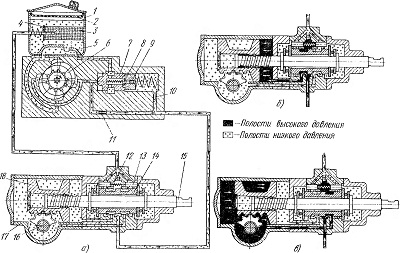

Схема гидроусилителя рулевого управления изображена на рис. 75.

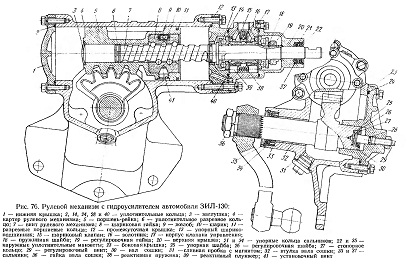

Рулевой механизм (рис. 76) состоит из винта 7 с гайкой 8 на циркулирующих шариках 10 и поршня-рейки 5 с зубчатым сектором вала 30 сошки. Передаточное число рулевого механизма, равное 20, уменьшено по сравнению с передаточным числом рулевого механизма автомобилей ЗИЛ-164, равным 23,5, благодаря чему повысилась маневренность автомобиля.

Картер 4 — основа рулевого механизма, одновременно является цилиндром гидроусилителя, в котором перемещается поршень-рейка 5, входящая в зацепление с зубчатым сектором вала 30 сошки. Вал сошки вращается во втулке, запрессованной в картер и в его алюминиевой боковой крышке 23.

Зубья рейки и вала сошки имеют переменную по длине толщину, что позволяет регулировать зазор в зацеплении посредством осевого перемещения сошки с помощью регулировочного

винта 29, головка которого входит в отверстие вала сошки и опирается на шайбу 25. Осевое перемещение головки винта в этом отверстии ограничивается стопорным кольцом 27.

В поршне-рейке при помощи двух установочных винтов 41 закреплена шариковая гайка 8. Установочные винты стопорятся путем раскернивания их в канавке поршня-рейки.

Шариковая гайка 8 и винт 7 имеют шлифованные с большой точностью винтовые канавки арочного профиля. Контакт шариков с канавкой этого профиля происходит в точках, расположенных под углом приблизительно 45° к оси винта, что позволяет снизить контактные напряжения при передаче осевых нагрузок и повысить к. п. д. механизма.

В паз шариковой гайки, соединенной двумя отверстиями с ее винтовой канавкой, вставляются два штампованных цианирован-ных желоба 9, образующих трубку, являющуюся как бы продол-

жением винтовых канавок. В винтовые канавки винта и гайки и в желоба закладываются шарики 10 (31 шт.). При повороте

винта шарики выкатываются с одной стороны гайки, проходят по трубке, образованной желобами, и возвращаются к другой ее стороне.

Необходимое увеличение свободного хода в рулевом механизме при повороте управляемых колес в ту или другую сторону от среднего положения достигается тем, что ширина впадины между зубьями поршня-рейки 5, находящейся в зацеплении со средним зубом, уменьшена по сравнению с шириной остальных впадин, а винт 7 имеет бочкообразную форму с незначительным углублением винтовой канавки на его концах. К промежуточной крышке 12 крепится корпус 17 клапана управления. На винте установлены два упорных шарикоподшипника 13 и золотник 16 клапана управления, помещенный между ними. Шарикоподшипники и золотник закреплены регулировочной гайкой 19, под которую подложена коническая пружинная шайба 18, обусловливающая равномерное нарастание силы при регулировке предварительного натяга упорных шарикоподшипников 13, спдяших на винте 7.

Выточки в торце корпуса 17 клапана, длина которого точно равна длине золотника, позволяют последнему с винтом перемещаться в осевом направлении приблизительно на 1,1 мм в каждую сторону от среднего положения. В среднее положение они возвращаются под действием шести реактивных пружин 38 и плунжеров 39, находящихся под давлением масла, которое создается в линии подвода от насоса, и обеспечивающих «чувство дороги».

В корпусе клапана управления имеется шариковый клапан 15, соединяющий при неработающем насосе линии высокого и низкого давления и слива, чтобы уменьшить усилие, необходимое для поворота управляемых колес. Полости клапана управления, в которых находятся упорные шарикоподшипники 13, соединены с полостью слива демпфирующими отверстиями малого диаметра.

Все стыки неподвижных деталей уплотнены резиновыми кольцами круглого сечения. Вал 30 сошки уплотнен резиновым сальником 33, имеющим упорное кольцо, предотвращающее его выворачивание под давлением. Аналогично уплотнен и винт 7 в верхней крышке 20. Поршень-рейка снабжена двумя чугунными упругими разрезными кольцами 11.

Винт 7 уплотняется чугунными упругими разрезными кольцами 6 в промежуточной крышке 12 и в поршне-рейке 5. Каналы в винте 7 соединяют полость в поршне-рейке с полостью слива. Благодаря этому давление масла не создает осевой силы на винте рулевого механизма, которая вызывала бы увеличенный момент сопротивления при повороте управляемых колес направо.

Рис. 74. Рулевое управление автомобиля ЗИЛ-130:

1 — насос гидроусилителя; 2 — шланг низкого давления; 3 — шланг высокого давления; 4 — рулевая колонка; 5 — карданный вал; 6 — рулевой механизм; 7 — сошка; 8 — чехол шланга высокого давления

Рис. 75. Схема гидроусилителя рулевого управления автомобиля ЗИЛ-130:

а — движение по прямой; б — поворот направо; в — поворот налево; 1 — бачок; 2 — заливочный фильтр; 3 — сетчатый фильтр; 4 — перепускной клапан фильтра; 5 — коллектор; 6 — насос; 7 — перепускной клапан; 8 — предохранительный клапан; 9 и 10 — демпфирующие отверстия соответственно предохранительного и перепускного клапанов; 11 — калиброванное отверстие; 12 — шариковый клапан; 13 — реактивный плунжер; 14 — золотник; 15 — винт рулевого механизма; 16 — вал сошки; 17 — цилиндр гидроусилителя; 18 — поршень-рейка

Рис. 76. Рулевой механизм с гидроусилителем автомобиля ЗИЛ-130:

Источник статьи: http://www.sinref.ru/avtomobili/ZIL/006_shassi_avtom_zil_130_kriger_1973/046.htm

Зил -130

Зил самосвал

Рулевое управление ЗИЛ-130-431410

ГУР ЗИЛ-130-431410 дизель

Автомобиль ЗИЛ-130 оборудован рулевым управлением с гидравлическим усилителем, объединенным в один агрегат с рулевым механизмом.

Колонка рулевого управления стоит в нижней части к полу кабины, а в верхней части – к переднему щиту и при помощи растяжек к панели кабины.

Вал колонки рулевого механизма вращается в специальных шариковых подшипниках. Осевой зазор в шариковых подшипниках регулируется гайкой.

Рулевой механизм

Объединен с рулевым усилителем в один агрегат. Рулевой усилитель автомобиля уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, возникающие при движении автомобиля по неровностям дороги, повышает безопасность движения, позволяет сохранить контроль над направлением движения автомобиля в случае разрыва шины переднего колеса.

Рулевой механизм имеет две рабочие пары: винт с гайкой на циркулирующих шариках и поршень рейку, входящую в зацепление с зубчатым сектором вала сошки. Передаточное отношение рулевого механизма 20:1.

Картер рулевого механизма одновременно является цилиндром рулевого усилителя, в котором перемещается поршень рейка. Зубья рейки и сектора имеют переменную по длине толщину, что позволяет регулировать зазор в зацеплении посредством осевого перемещения вала сошки.

Осевое положение вала сошки устанавливается регулировочным винтом, головка которого входит в отверстие вала и опирается на шайбу. Осевое перемещение регулировочного винта относительно сошки после сборки должно составлять 0,02….0,08мм. Сошка устанавливается на валу по меткам.

Рулевое управление

Рулевое управление автомобиля серьезная тема. К этому механизму надо отнестись с особым вниманием. В этой теме мы поговорим о некоторых неисправностях рулевого управления, которые встречаются на автомобилях ЗИЛ-130-431410.

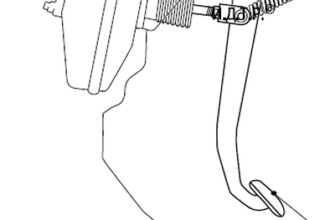

Неисправность у меня была такая. Выдавливало переднюю крышку гура, при повороте руля до конца в право поршень-рейка выдавливал переднюю крышку крышку гура. Потому что на поворотных кулаках есть регулировочные болты ограничения поворота колеса, они были не отрегулированы или сносились со временем эксплуатации автомобиля.

Как отрегулировать

Чтобы отрегулировать рулевое управление и угол поворота, тут ни чего сложного нет. Домкратим переднюю балку автомобиля, снимаем переднюю крышку гура

, чтобы было видно, до какого момента у нас ходит поршень-рейка. Выворачиваем руль до конца вправо и смотрим, насколько у нас вышел поршень-рейка за свои пределы.

Далее регулируем регулировочными болтами на поворотном кулаке так чтобы при замере наш поршень-рейка не касался передней крышки. И все больше выдавливания крышки у нас не будет. Болты фиксируем контргайками и ездим спокойно.

Еще была проблема, из под сошки, где стоит сальник, бежало масло. Эта проблема есть у многих, наверное, постоянно все рулевое в масле. И эта проблема решается легко решается. Посмотрите ниже видео. Тут нужно вставить под стопорное кольцо добавочную шайбу. Подобрать шайбу так чтобы стопорное кольцо с натягом вставало в паз и тем самым мы поддавим наш сальник, конусной шайбой и течи больше не будет, проверено временем.

Источник статьи: http://zil-130-431410.ru/rulevoe-upravlenie-zil-130-431410/

Техническое обслуживание и ремонт рулевого управления ЗИЛ-130

Виды и периодичность технического обслуживания. Основные неисправности, их поиск и устранение. Разборка рулевого механизма и его промывка. Ремонт шпоночных и шлицевых соединений, зубчатых передач, гидроусилителя руля. Техника безопасности при ремонте.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 15.06.2013 |

| Размер файла | 836,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Для того, чтобы автомобиль служил долго и исправно, необходимо постоянно следить за правильной работой всех элементов и своевременно производить замену деталей. Выполнение этих простых на первый взгляд вещей требуется каждому автомобилю. Люди, у которых нет времени, которые не разбираются в устройстве автомобиля, у которых нет условий для выполнения ремонта автомобиля и которые имеют неплохой достаток вынуждены обращаться к специалистам. А люди, которые разбираются, экономят деньги и не доверяют специалистам, выполняют все работы сами. При обслуживании своего автомобиля, например, когда появился стук в подвеске, нужно не ждать когда он выйдет наружу, а немедленно его устранить. Как правило, если запустишь одну неисправность, то через некоторое время она перерастет в другую, более серьезную проблему. И для её решения потребуются более серьезные затраты. Чтобы обеспечить своему коню хорошую жизнь, необходимо в первую очередь делать ТО через каждый установленный пробег автомобиля. Для этого есть специальная сервисная книжка, в которой указано когда и что необходимо делать. Таким образом, описано когда менять колодки тормозных дисков, рулевые тяги и наконечники, тормозные диски и шаровые, и т.д. При выполнении этих простых действий ваш автомобиль будет вас радовать всегда и не подведет в трудную минуту.

1.1 Виды и периодичность технического обслуживания

Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта установлены следующие виды технического обслуживания и ремонта: ежедневное техническое обслуживание (ЕТО), первое техническое обслуживание (ТО-1), второе техническое обслуживание (ТО-2), сезонное техническое обслуживание (СТО), текущий ремонт, капитальный ремонт и технический осмотр. Ежедневное техническое обслуживание выполняют 1 раз в смену после работы автомобиля на линии или перед выездом его на линию. Основное назначение ЕТО — общий контроль, направленный на обеспечение безопасности движения, поддержание внешнего вида автомобиля и его заправка. Первое (ТО-1) и второе (ТО-2) технические обслуживания проводят через определенные пробеги автомобилей, устанавливаемые в зависимости от дорожных условий эксплуатации (табл. 2). Основное назначение (ТО-1) и (ТО-2) — снижение интенсивности изнашивания деталей и поддержание автомобилей в работоспособном состоянии. Дорожные условия эксплуатации всех автомобилей разделены на пять категорий. Для автомобилей, работающих в сельском хозяйстве, периодичность технического обслуживания и ремонта определяют с учетом четырех категорий дорожных условий эксплуатации, характеристика которых следующая: вторая категория дорожных условий эксплуатации — автомобильные дороги с битумоминеральным, щебеночным, гравийным и дегтебетонным покрытием; третья категория дорожных условий эксплуатации — автомобильные дороги с твердым покрытием и грунтовые дороги, обработанные вяжущими материалами; четвертая категория дорожных условий эксплуатации — грунтовые дороги, укрепленные или улучшенные местными материалами; пятая категория дорожных условий эксплуатации — естественные грунтовые дороги.

В таблице 1 приведены сроки проведения технического обслуживания и ремонта автомобилей без прицепов, а также коэффициенты охвата капитальным ремонтом для третьей категории дорожных условий в Центральной зоне страны.

Таблица 1 периодичность технического обслуживания подвижного состава автомобильного транспорта

Тип подвижного состава

Периодичность технического обслуживания, (км)

Грузовые автомобили и автобусы на базе грузовых автомобилей

При работе автомобилей в дорожных условиях второй категории периодичность пробега номерных технических обслуживании и ремонта автомобилей увеличивают на 10%, а в условиях четвертой и пятой категорий снижают соответственно на 12 и 25%. Кроме того, при работе автомобильного транспорта в условиях жаркого и сухого климата нормы пробега уменьшают на 10%, а в условиях холодного климата, где средняя температура в январе колеблется от —20 до —35°С, их снижают на 25%.

Потребность в капитальном ремонте определяют по техническому состоянию автомобиля с учетом фактического пробега и результатов диагностирования. Обычно капитальный ремонт всего автомобиля проводят в том случае, когда кузов легкового автомобиля и автобуса или рама и кабина грузового автомобиля, а также большинство других основных частей имеют предельное состояние.

1.2 Основные неисправности, их поиск и устранение

1.Автомобиль плохо держит дорогу.

Причина неисправности и методы устранения:

а) Велики потери на трение в шарнирах, рулевых тяг и шкворнях.

Смазать шкворни и шарниры рулевых тяг.

б) Неправильная установка передних колес.

Отрегулировать и смазать подшипники передних колес.

в)Велик дисбаланс передних колес.

г) Повышенный ход рулевого колеса.

Определить причину повышенного свободного хода провести регулировку или заменить изношенные детали

д) Затруднена самоустановка колес для движения в прямом направлении.

Снять верхнюю крышку рулевого механизма, отрегулировать затяжку гайки.

2.Рулевой усилитель не обеспечивает достаточного усилия или его работа неравномерна.

Причина неисправности и методы устранения:

a) Недостаточное натяжение ремней привода насоса.

б) Недостаточный уровень масла в бачке насоса.

Долить масло до требуемого уровня. Удалить воздух .Если воздух удалить не получается ,проверить затяжку всех соединений . Снять и промыть фильтр, проверить прокладку под коллектором, проверить затяжку болтов крепления коллектора .Если все указанное вышеисправно, сменить масло.

в) Чрезмерный натяг в зубчатом зацеплении рулевого механизма.

Отрегулировать регулировочным винтом рулевой механизм.

г) Неисправность насоса.

д) Повышенная утечка масла в рулевом механизме вследствие износа или повреждения уплотнительных колец.

Разобрать механизм ,заменить уплотнительные кольца.

е) Зависание перепускного клапана в результате его загрязнения.

Разобрать насос, проверить перемещение клапана.

ж) Ослабление затяжки гайки, упорных подшипников винта рулевого управления.

Разобрать рулевой механизм, подтянуть гайку.

3.Отсутствие усиления при повороте рулевого колеса на различных режимах работы двигателя.

Причина неисправности и методы устранения:

а) Отвертывание седла предохранительного клапана насоса .

Разобрать насос, завернуть седло.

б) Зависание перепускного клапана вследствие загрязнения.

Разобрать насос, проверить перемещение клапана.

4.Повышеный уровень шума при работе насоса.

Причина неисправности и методы устранения:

а)Слабое натяжение ремня.

б) Недостаточный уровень масла в бачке насоса.

в) Засорен или неправильно установлен фильтр.

Промыть и проверить установку фильтра

г) Наличие воздуха в системе(пена в бочке ,масло мутное)

Удалить воздух или заменить масло.

д) Прогнут коллектор.

е) Разрушена прокладка под коллектором.

5.Стук в рулевом механизме

Причина неисправности и методы устранения:

а) Увеличен зазор в зубчатом зацеплении рулевого механизма

Отрегулировать регулировочным винтом рулевой механизм.

6.Выбрасывание масла через сапун бачканасоса:

Причина неисправности и методы устранения:

а) Чрезмерно высок уровень масла.

Промыть и проверить установку фильтра.

б) Засорен или неправильно установлен фильтр.

Промыть и проверить установку фильтра.

в) Повреждена прокладка коллектора.

г) Погнут коллектор.

2.1 Разборка рулевого механизма

Разбирать и собирать рулевой механизм ЗИЛ-130 нужно только в случае необходимости. Работа должна выполняться квалифицированными механиками в условиях полной чистоты. Для разборки рулевой механизм следует снять с автомобиля и затем:

1) отвернуть гайку и снять при помощи съемника сошку (сколачивание сошки может вызвать поломку деталей);

2) отвернуть пробку с магнитом и слить масло, для более полного слива повернуть рулевое колесо 2—3 раза от упора до упора;

3) отсоединить шланги, слить оставшееся в насосе масло;

4) отсоединить карданный вал, вынув шплинт, отвернув гайку клина и выколотив его;

5) отвернуть пять болтов, крепящих картер рулевого механизма к раме;

6) тщательно очистить и промыть наружную поверхность рулевого-механизма;

7) слить остатки масла, перевернув рулевой механизм клапаном вниз и проворачивая винт 2—3 раза от одного крайнего положения до другого.

Разбирать и проверять рулевой механизм нужно в следующем порядке.

1. Снять боковую крышку вместе с валом сошки, отвернув семь болтов. При вынимании вала сошки необходимо зачистить его шлицевой конец и соблюдать осторожность, чтобы не повредить сальник и уплотнительное кольцо.

2. Снять верхнюю крышку, отвернув четыре болта; при снятии крышки соблюдать осторожность, чтобы не повредить сальник и уплотнительное кольцо.

3. Снять корпус клапана управления вместе с винтом, поршнем-рейкой и промежуточной крышкой, отвернув шесть болтов.

4. Снять нижнюю крышку, отвернув шесть болтов.

5. Проверить затяжку гайки упорных шарикоподшипников. Момент, необходимый для проворачивания корпуса клапана управления относительно винта, должен быть равен 0,6—0,85 Н * м (6—8,5 кгс*см).

6. В случае несоблюдения п. 5 отрегулировать затяжку гайки или при повреждении шарикоподшипников заменить их. Для регулирования затяжки гайки предварительно отжать буртик гайки, вдавленный в канавку винта; оберегая резьбу винта от повреждения, отвернуть гайку, зачистить паз винта и резьбу в гайке.

Коническая дисковая пружина должна быть установлена между шарикоподшипником и гайкой вогнутой стороной к шарикоподшипнику.

После окончания регулирования затяжки гайки ее буртик должен быть вдавлен без разрыва в паз винта; используемый при этом бородок должен быть закругленный, без острых углов.

7. Проверить осевое перемещение регулировочного винта 30 в валу сошки. Если перемещение превышает 0,15 мм, заменить регулировочную шайбу , доведя перемещение до 0,02—0,08 мм.

8. Проверить, нет ли осевого перемещения шариковой гайки относительно поршня-рейки. В случае необходимости подтянуть или заменить два установочных винта и раскернить их.

9. Проверить посадку шариковой гайки на средней части винта. Вращение гайки на винте должно происходить без заеданий, а осевое перемещение относительно винта не должно превышать 0,3 мм.

10. В случае несоблюдения условий, указанных в п. 9, заменить шарики тли весь комплект (шариковую гайку и винт с шариками), для чего:

а) отвернуть два установочных винта, крепящих шариковую гайку, с помощью специального ключа с большим плечом;

б) вынуть из поршня-рейки шариковую гайку с винтом, придерживая от выпадания желобки и шарики;

в) снять желобки и, поворачивая винт относительно гайки в ту и другую сторону, удалить шарики;

г) снять промежуточную крышку.

11. При повреждении винтовых беговых канавок гайки или винта заменить их.

12. В случае замены комплекта (гайки и винта с шариками) их комплектность при сборке нарушать нельзя, так как их подбирают на заводе индивидуально.

13. В случае замены на больший размер только шариков брать шарики одной размерной группы (с разноразмерностью не более 0,002 мм). Установка шариков с разноразмерностью более 0,002 мм может привести к поломке шариков и заклиниванию рулевого механизма.

14. После замены шариков гайка должна проворачиваться всредней части винта под действием крутящего момента, равного 0,3—0,8 Н * м (3—8 кгс * см), а по краям винта посадка должна быть свободной.

После разборки машины сборочные единицы и отдельные детали должны быть очищены и промыты от грязи, стружки, посторонних частиц, нагара, смазки, охлаждающей жидкости с целью выявления дефектов, улучшения санитарных условий ремонта, а также для подготовки деталей к операциям восстановления и окраски.

Способы очистки деталей:

1. Механический. Ржавчину, старую краску, затвердевший смазочный материал и нагар удаляют с деталей ручными или механизированными щетками, шарошками, скребками, шаберами, различными машинками.

2. Абразивный. Очистку ведут с помощью пескоструйной или гидропескоструйной обработки детали.

3. Термический. Старую краску, ржавчину удаляют нагревом поверхности детали пламенем паяльной лампы или газовой горелки.

4. Химический. Остатки смазочного материала, охлаждаю, щей жидкости, старой краски удаляют специальными пастами и смывочными растворами, в состав которых входят каустическая сода, негашеная известь, мел, мазут и др.

Промывку деталей производят водными щелочными растворами и органическими растворителями. Сначала в горячем растворе, затем в чистой горячей воде. После этого деталь тщательно высушивают сжатым воздухом и салфетками. В щелочных растворах не промывают детали с элементами из цветных металлов, пластмасс, резины, тканей. Детали с полированными и шлифованными поверхностями следует промывать отдельно. Способы промывки деталей:

1. Ручной. Промывку ведут в двух ваннах, заполненных органическим растворителем (керосином, бензином, дизельным топливом, хлорированными углеводородами). Первая ванна предназначена для замачивания и предварительной промывки, вторая — для окончательной промывки.

Мойку ведут с использованием щеток, крючков, скребков, обтирочного материала и др.

2. В баках методом погружения. Промывку производят в стационарном или передвижном баке с сеткой, на которую укладывают детали, и трубкой с электроспиралью или змеевиком для подогрева до температуры 80—90 °С моющего раствора. В качестве последнего используют водные растворы различных комбинаций из мыла, кальцинированной соды, тринатрийфосфата, каустической соды, нитрита натрия с добавлением к ним поверхностно-активных веществ: сульфанолов, продукта ДС—РАС и эмульгаторов.

3. В моечных машинах. Стационарные или передвижные машины различных конструкций имеют одну камеру (только для промывки), две (для промывки и ополаскивания) или три (для промывки, ополаскивания и сушки). Промывку производят нагретыми до 70—90 °С моющими растворами ранее приведенного состава, направляемыми на детали под давлением через, специальные сопла. Детали поштучно или в корзинах подаются на транспортер. Оборудование для мойки может быть шнекового, тупикового или проходного типов, в том числе с автоматическим циклом обработки. После мойки детали промывают горячей водой и сушат струей горячего (60—70 °С) воздуха, а ответственные детали протирают салфетками.

4. Ультразвуковой. Промывку производят в специальной ванне с подогревом моющей жидкости (щелочные растворы или органические растворители). В ванне размещается источник ультразвуковых колебаний, создающий упругие волны высокой частоты, которые ускоряют отрыв загрязнений от поверхности детали. Время очистки деталей, размещаемых в ванне в специальной сетчатой корзине, занимает несколько минут. Последующее пассивирование деталей проводят их выдержкой в водном растворе 10—15 % нитрита натрия при температуре 60—70 °С. Сушат детали продувкой горячим воздухом или азотом.

2.3 Ремонт рулевого механизма

2.3.1 Ремонт шпоночных и шлицевых соединений

При большем износе шпоночный паз ремонтируют наваркой грани (рис. 45, а) с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку (рис. 45, б).

Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного шпонки резьбовое отверстие и в него ввинчивают винт.

Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза (рис. 45, г.).

При подгонке и сборке призматических шпонок в процессе ремонта рекомендуется выполнить специальный скос (рис. 45, в), а с обратной стороны сделать соответствующую пометку. Это позволит вынуть шпонку из паза и при помощи молотка с выколоткой, используя имеющийся у нее скос.

Выколотку упирают в помеченный конец шпонки со стороны скоса (показано стрелкой) и слегка ударяют по ней молотком. С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается.

Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали.

Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру.

Если шлицы закалены, необходимо сначала вал отжечь, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1—0,2 мм для последующей механической обработки.

Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами. Для этого вдоль шлицев наносят по одной продольной риске, затем зубилом (рис. 46, в) вдоль рисок надрубают канавки (рис. 46, а), которые раздают чеканом (рис. 46, б).

Раздачу шлицев можно производить, используя токарные или строгальные станки. Для этого оправку с вращающимся конусным роликом закрепляют в резцедержателе станка, а вал устанавливают в центрах токарного станка или закрепляют на столе строгального станка. Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько проходов по одной канавке.

После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке.

Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса.

После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, при этом снимают излишне выдавленный металл и придают детали требуемый размер.

Зубчатые колеса выходят из строя по двум основным причинам: по износу зубьев и по поломкам их.

Износ обычно является следствием:

1) неполного сцепления

2) повышенного трения (постепенный износ).

Износ в первом случае является, главным образом, результатом плохого монтажа и при правильной сборке (строгом соблюдении радиального зазора) обычно отсутствует. Однако изменение радиального зазора может быть также следствием выработки вкладышей подшипников, причем в результате выработки подшипников может быть как увеличение радиального зазора, так и его уменьшение (работа в распор).

Если нагрузка на вкладыши передается в стороны, противоположные сцеплению в процессе работы по мере выработки вкладышей возможно увеличение радиального зазора. Если нагрузка на вкладыши передается в сторону оцепления (например, у зубчатых колес бегунков кранов, в процессе работы по мере выработки вкладыша (в данном примере вкладыша бегунка) возможно уменьшение радиального зазора.В обоих случаях после смены вкладышей радиальный зазор восстанавливается.

Постепенный износ от повышенного трения зависит от ряда условий, в число которых входит твердость материала, из которого изготовлены шестерни, термообработка, правильность подбора смазки, недостаточная чистота масла и несвоевременность смены его, перегрузка передачи и т. п. Как правило, зубчатые колеса с изношенными и поломанными зубьями подлежат не ремонту, а замене, причем замену рекомендуется производить одновременно обоих колес, входящих в данное зацепление. Однако, когда в зацеплении большое колесо во много раз превышает размер малого, необходимо своевременно заменить малое колесо, которое изнашивается быстрее большого примерно в передаточное число раз. Своевременная замена малого колеса предохранит от износа большое колесо. Малое колесо, которое изнашивается быстрее большого примерно в передаточное число раз. Своевременная замена малого колеса предохранит от износа большое колесо.

Износ зубьев зубчатых колес не должен превышать 10—20 % : толщины зуба, считая по дуге начальной окружности. В малоответственных передачах износ зубьев допускается до 30% толщины зуба, в передачах ответственных механизмов значительно ниже (например, для механизмов подъема груза износ не должен превышать 15%: толщины зуба,- а у зубчатых колес механизмов подъема кранов, транспортирующих жидкий и горячий металл — до 10%’).

Шестерни с цементированными зубьями следует заменять при износе слоя цементации свыше 80 %1 его толщины, а также при растрескивании, выкрашивании или отлущивании цементированного слоя.

При поломке зубьев, но не более двух подряд в не особо ответственных передачах (например, механизмы передвижения кранов) допускается восстановление их, которое производится следующим способом: поломанные зубья вырубают до основания, по ширине зуба просверливают два-три отверстия и в них нарезают резьбу, изготовляют шпильки и туго ввертывают их в подготовленные отверстия, приваривают шпильки к шестерне и электросваркой наплавляют металл, придавая ему форму зуба, на зуборезном, фрезерном или строгальном станке или путем опиливания вручную придают наплавленному металлу форму зуба, после чего восстановленный профиль проверяют сцеплением с сопряженной деталью и по шаблону.

Последовательность операций при наварке зубьев: 1 — поломанный зуб; 2— место вырубленного зуба; 3 — наплавленный зуб по шпилькам; 4— обработанный (опиленный) зуб.

При сварке, вследствие высокой теплопроводности меди, металл к шаблону не приваривается и после наплавки шаблон легко вынимается, а наплавленный металл наваривается, образуя форму зуба.

Метод наплавки зубьев сваркой: 1 — ремонтируемая шестерня; 2 — наплавленный зуб; 3 — медный шаблон.

Наплавка должна вестись обязательно качественными (толстообмазанными) электродами марки не ниже. После наплавки желателен отжиг.

Для особо ответственных механизмов (например, механизмов подъема кранов) наплавка (ремонт) зубьев не допускается, зубчатые колеса в этих случаях- должны заменяться новыми.

Не следует закреплять зубья различного рода ввертышами без сварки или в паз в виде ласточкина хвоста, так как эти способы ненадежны и не обеспечивают нормальной работы оборудования.

Зубчатые колеса с лопнувшим ободом ремонтируют обычно дуговой сваркой, разрабатывая сварочную технологию так, чтобы в результате сварки не образовалось дополнительных напряжений, вызывающих трещины в других элементах колеса (рекомендуется нагрев всей шестерни до красного каления, а также отжиг ее после сварки).

Зубчатые колеса с трещиной в ступице ремонтируют посадкой на ступицу специально откованного или отлитого и проточенного на станке стального бандажа, нагретого до 300—400° С.

Зубчатые колеса особо ответственных передач (например, механизмов подъема кранов), имеющие трещины в ©боде, спицах и ступице, заменяют; ремонт их сваркой или другим методом не разрешается.

Шестерни, вращающиеся с большим числом оборотов, а также зубчатые колеса большого диаметра при средних числах оборотов, необходимо подвергать статической балансировке.

Методы скоростного ремонта зубчатых передач

Скоростной ремонт зубчатых передач, как и других элементов оборудования, по своей методике должен быть узловым.

При скоростных узловых ремонтах замена отдельных шестерен или зубчатых колес: не производится, замену их проводят заранее собранными узлами, причем, как это указано ранее, при рассмотрении , типов узлов, как ремонтно-монтажных единиц, может быть три:

1) крупные узлы, в состав которых входят спорные корпусы

(например, корпусы редукторов) и весь комплекс зубчатых зацеплений, смонтированных в данных корпусах;

2) группа связанных между собой при помощи зубчатых зацеплений индивидуальных узлов (например, валы, поз. /, 2, 3, совместно с, теми; деталями, которые смонтированы на них);

3) отдельные индивидуальные узлы, в состав которых входят зубчатые колеса.

Компрессор для ремонта разбирают. Расшплинтовав и отвернув гайку 4/ (рис. 191), спрессовывают шкив 43 с шейки коленчатого вала 37. Затем снимают впускной патрубок 62 и регулятор давления с прокладками, предварительно отвернув болты их крепления к блоку цилиндров 21. Отвернув гайки 31ч снимают головку 30 цилиндров с прокладкой 29, из которой вывертывают две пробки 1 нагнетательных клапанов, вынимают пружины 3 клапана 4, вывертывают седла 5 нагнетательных клапанов и снимают пружины 9 впускных клапанов 51. Затем отвертывают болты крепления крышек шатунов 22 и вынимают поршни 33 в сборе с шатунами из блока цилиндров 21.

Сняв вкладыши 26 шатунных подшипников, крышки шатунов соединяют с шатунами для предотвращения разукомплектации. Поршень 33 отсоединяют от шатуна 22, предварительно выпрессовав палец 32.

С поршней снимают компрессионные 28 и маслосъемные 27 кольца, а из верхней головки шатуна выпрессовывают втулку. Затем из отверстий блока цилиндров 21 вынимают пружину 52, коромысло 53 впускных клапанов, штоки 54 с гнездами 55 и плунжеры 56 с уплотнительными кольцами 57. Для снятия задней крышки 12 картера 18 компрессора отвертывают болты 10 и вынимают уплотнитель 65 с пружиной 64. Отогнув усик замочной шайбы 15, отвертывают упорную гайку 14,которую снимают с шайбой. Для снятия передней крышки 40 отвертывают болты крепления, а затем выпрессовывают из ее отверстия сальник 41. Затем последовательно выпрессовывают коленчатый вал 37 из картера с подшипников 17, а с коренной шейки коленчатого вала — подшипник 38.

Восстановление изношенных деталей компрессора аналогично восстановлению других деталей двигателя автомобиля. Сборку компрессора осуществляют в последовательности, обратной разборке.

Компрессор а\м ЗИЛ.(рис. 191) 1 -пробка нагнетательного клапана; 2, 13, 20 и 29 — прокладки; 3 -пружина нагнетательного клапана; 4 -нагнетательный клапан; 5 -седло нагнетательного клапана; 6 -прокладка седла нагнетательного клапана; 7 -головка компрессора; 8 -направляющий стержень пружины впускного клапана; 9 — пружина впускного клапана; 10, 75, 46, 63 и 66 -болты; , 44, 45 и 49, 61 и70 — шайбы; 12 -задняя крышка картера компрессора; 14 -упорная гайка; 15 -замочная шайба упорной гайки; 16 -стопорное кольцо заднего подшипника; 17 -задний шариковый подшипник коленчатого вала;18 -картер компрессора; 19 — шпилька; 21 -блок цилиндров; 22 -шатун;23 и 58 — шплинты; 24, 31, 36, 47 и 71 -гайки; 26 -вкладыш шатунного подшипника; 27 -маслосъемное кольцо; 28 -компрессионные кольца; 30 -головка цилиндров с нагнетательным клапаном в сборе; 32- поршневой палец; 33 -поршни; 34 -втулка верхней головки шатуна; 35, 68 и 69 -шпильки;37 -коленчатый вал; 38 — передний шариковый подшипник коленчатого вала;39 -шпонка; 40 -передняя крышка картера компрессора: 41 -сальник передней крышки; 42 -ступица шкива; 43-шкив; 50 -направляющие впускных клапанов; 51 — впускные клапаны; 52 -пружина коромысла впускных клапанов; 53 -коромысло впускных клапанов; 54 -штоки впускных клапанов; 55 -гнезда штоков; 56 — плунжеры; 57 -уплотнительные кольца плунжеров; 58 — седла впускного клапана; 59 -втулка плунжера; 60 -прокладка впускного патрубка; 62 -впускной патрубок подвода воздуха к компрессору; 64 -пружина уплотнителя; 65 -уплотнитель задней крышки компрессора; 67 -прокладка нижней крышки; 72 -нижняя крышка картера компрессора

2.6 Ремонт корпусов картеров и блоков передаточных механизмов

Неисправностями чугунных картеров корпусов и рам передаточных механизмов являются обломы в местах крепления и трещины износ опорных лап или опорных поверхностей корпусов и рам. Для клепанных и сварных рам характерны перекос,изгиб и скручивание отдельных деталей.

При наличии обломов и трещин чугунные корпусы,картеры или блоки ремонтируют электродуговой сваркой в холодном состоянии.Трещины можно также устранить пайкой латунью или постановкой заплат на малоуглеродистой стали толщиной 1.5-3 мм на винтах либо заклепках. Заплата должна перекрывать трещину или пробоину на 30-40 мм с каждой стороны. Под заплату подкладывают картонную прокладку,смазанную суриками или белилами .

При износе опорных лап изношенные поверхности прострагивают и под опорные лапы подкладывают прокладки.

Износ опорных мест чугунных рам устраняют электродуговой наплавкой с последующей обработкой абразивным кругом .Изношенные опорные места рам можно также ремонтировать постановкой прокладок на винтах с потайными головками или приваркой накладок.

Погнутые или скрученные участки стальных клепаных рам выправляют различными винтовыми приспособлениями или с помощью домкратов.

Лонжероны, имеющие трещины, усиливают специально подогнанными коробками. Коробку приваривают продольными швами.

Картер ремонтируют при обнаружении следующих основных дефектов: обломов / трещин на кронштейне крепления картера; рисок, задиров и износа рабочей поверхности цилиндра, отверстия во втулке под вал рулевой сошки и отверстия в картере под втулку вала рулевой сошки .

Обломы и трещины на кронштейне крепления картера устраняют дуговой сваркой постоянным током обратной полярности. При обломах, захватывающих больше одного отверстия, при числе трещин свыше двух и при обломах и трещинах, находящихся не на кронштейне, картер бракуют.

Небольшие риски и задиры на рабочей поверхности цилиндра зачищают. При глубоких рисках или износе рабочей поверхности сверх допустимого картер бракуют. Изношенную втулку под вал рулевой сошки заменяют. Новую втулку развертывают до размера по рабочему чертежу.

Изношенное отверстие под втулку в картере растачивают под ремонтный размер и запрессовывают втулку соответствующего ремонтного размера по наружному диаметру. Внутренний диаметр втулки обрабатывают до размера по рабочему чертежу.

Рулевая сошка может иметь износ зубьев сектора по толщине шеек вала под боковую крышку и втулку картера рулевого механизма. При наличии трещин на валу, выкрашивании или отслаивании цементованного слоя на рабочей поверхности зубьев, повреждении шлицев под рулевую сошку деталь бракуют.

Износ зуба сектора по толщине определяют по заданной высоте штангензубометром или шаблоном. При износе выше допустимого деталь бракуют. Износ шеек вала менее 0,15 мм по радиусу устраняют хромированием, более 0,15 мм — железнением. После гальванической операции шейки шлифуют под размер рабочего чертежа.

Рейку-поршень рулевого механизма, как правило, не ремонтируют. Основными дефектами рейки-поршня являются: обломы и трещины, износ поршня по диаметру, поршневой канавки по ширине , отверстия под шейку винта; ослабление посадки заглушки выкрашивание и отслаивание цементованного слоя на зубьях рейки.

Ослабление посадки заглушки определяют проверкой на герметичность под давлением 7МПа. При подводе А жидкости и утечке ее через соединения более15 г/мин посадку заглушки восстанавливают раздачей. При наличии остальных дефектов деталь бракуют и заменяют новой.

Сборку рулевого механизма выполняют на стенде с соблюдением общих правил сборочных работ. К стойке стенда приварена поперечина, на которой установлены две призмы и два зажимных устройства для крепления рулевого механизма. На поперечины нанесена шкала для определения зазора рулевого колеса.

Отремонтированные компрессоры подвергают приработке и последующим испытаниям на стенде . Приработка компрессора происходит на режиме холостого хода в течение 10 мин. При приработке проверяют отсутствие подтекания масла и стука, температурное состояние подшипников. Испытания проводят при частоте вращения коленчатого вала компрессора 1200 . 1350 об\ мин.. В смазочную систему компрессора во время испытания заливают индустриальное масло 20 или веретенное 3. Давление масла, поступающего в компрессор во время испытания, должно составлять 0,15. 0,3 МПа при температуре не ниже 40 «С. Для контроля работоспособности разгрузочной системы компрессора по трубке разгрузочного устройства подают воздух давлением не выше 0,5 МПа. При этом давлении плунжеры должны подняться, полностью открыть впускные клапаны.

Падение давления не должно превышать 0,05 МПа в течение 1 мин. При прекращении подачи воздуха плунжеры под действием возвратной пружины должны свободно возвратиться в исходное положение. При проверке подачи и маслопропускной способности компрессор соединяют с баллоном , который снабжен приспособлением для выпуска воздуха в атмосферу через калибровочное отверстие . Компрессор должен поддерживать давление в баллоне, сообщенном с атмосферой не менее 0,6 Мпа. Расход смазочного материала, вытекающего через сливное отверстие в нижней крышке картера компрессора, не должен превышать 500 г в течение 5 мин.

Унос смазочного материала сжатым воздухом проверяют по пятну на экране из невпитывающего масло материала, помещенном на расстоянии 50 мм от торца выпускного отверстия. Пятно из отдельных капель за 10 мин испытания должно умещаться в круге диаметром 20 мм. Проверку герметичности нагнетательных клапанов проводят на неработающем компрессоре путем подачи сжатого воздуха давлением 0,65 . 0,7 МПа из баллона, через трехходовый кран по трубопроводу .Падение давления в баллоне, контролируемое по манометру , в течение 1 мин не должно превышать 0,05 МПа

Практически все автомобили современности имеют в своем оснащении рулевой механизм с гидроусилителем. Установленный на двигателе насос ГУРа обеспечивает давление жидкости. Неправильная эксплуатация этого элемента рулевого управления может привести к быстрому износу и поломке. Причины поломок могут быть разными, одна из них — увеличенный зазор в подшипниковом гнезде. Можно обратиться на СТО, можно купить новый насос, а можно попробовать произвести ремонт насоса ГУР своими руками.

Для того, чтобы демонтировать гидронасос, сначала нужно снять ремень привода и отсоединить шланги трубопроводов, слить жидкость из патрубков и бачка. Трубопроводы закрываем заглушками, чтобы не допустить вытекания оставшейся жидкости. После откручивания болтов крепления извлекаем насос, изолируем все отверстия и чистим корпус от загрязнений.

Далее снимается стопорное кольцо, удаляется задняя крышка. Вытаскиваем уплотнительное кольцо из гнезда крышки. Насос лопастной, лопасти извлекаем, вал выталкиваем. Обязательно нужно запомнить — при обратной установке лопастей после того, как ремонт насоса ГУР своими руками будет закончен, округлая поверхность лопатки должна быть обращена наружу. После снятия подшипника проверяем все внутренности насоса на степень износа. Проблема найдена — люфт медной обоймы, производим ее замену, уплотнительное кольцо тоже меняем. Перед тем, как начать сборку, надо тщательно промыть все детали и внутреннюю поверхность насоса в Уайт- спирите или бензине, рабочая полость гидронасоса не должна иметь никаких загрязнений.

Собираем в обратной последовательности, главное, запомнить, как все было. Перед тем, как поставить гидронасос на место, проверяем, все ли в порядке: как вращаются лопасти, легко ли прокручивается вал. Теперь закрепляем, как положено, проверяем натяжение ремня, в необходимом количестве заливаем рабочую жидкость. Заводим авто — руль вращается, уровень жидкости в норме — ремонт насоса ГУР закончен.

Износ подшипников скольжения приводит к увеличению радиального зазора между шейкой вала и вкладышем подшипника. Через увеличенный зазор вытекает масло, нарушаются жидкостное трение и режим работы подшипника. Износ подшипников вызывает опускание вала, нарушение его горизонтальности и соосности с подшипниками. В свою очередь это усиливает износ как подшипников, так и шеек вала.

При ревизии подшипников перед ремонтом проверяют: величину зазора между валом и подшипником; плотность прилегания вала к поверхности подшипника; отсутствие трещин в баббитовой заливке и ее отставание; толщину слоя баббитовой заливки.

Масляный зазор должен составлять 0,001—0,0012 диаметра вала. При увеличении зазора в разъемных подшипниках часть регулировочных прокладок удаляют и вновь пришабривают подшипник по валу. Регулируют зазор по предварительно отшлифованной шейке вала.

Ремонт подшипников скольжения заключается в перезаливке и восстановлении баббита вкладышей. Недоброкачественная обработка вкладыша перед заливкой, пережог баббита, заливка в необезжиренный или нелуженный вкладыш приводят к отставанию слоя баббита или к трещинам в нем.

Старый баббит выплавляют в горне или паяльной лампой. Для этого вкладыш нагревают до температуры около 250° С и легкими ударами деревянного молотка выбивают оплавившуюся изнутри заливку. Далее поверхность вкладыша тщательно зачищают шабером или металлической щеткой, обезжиривают в горячем растворе щелочи, промывают, сушат и протравливают кислотой для удаления окислов.

Вкладыши с канавками не лудят, гладкие вкладыши для надежного сцепления с баббитом следует подвергнуть лужению. Подготовленные к заливке вкладыши собирают в форму, подогревают до 200—250° С и ровной непрерывной струей заливают в них баббит. Лучшие результаты дает центробежный способ заливки подшипников.

После охлаждения вкладыши обтачивают на токарном станке и подгоняют по шейке вала шабрением. Для контроля правильности шабрения шейку вала покрывают краской и несколько раз поворачивают наложенный на нее подшипник. Баббит, покрывшийся пятнами краски, снимают шабером. Шабровку заканчивают тогда, когда не менее 25ч30% рабочей поверхности вкладыша равномерно покрывается пятнами краски.

Раковины, отколы и несквозные трещины в баббите устраняют наплавкой баббита такой же марки.

Подшипники качения не ремонтируют. Ремонт узла шейки вала с подшипником качения заключается в демонтаже подшипника, ремонте шейки и сборке узла.

Если при осмотре подшипника качения обнаруживают его подработку, задиры на беговых дорожках, шариках или роликах, повреждение или подработку места посадки, увеличенные зазоры между телами качения и обоймами, то подшипник заменяют. Подшипники качения демонтируют с вала с помощью специальных прессов или съемников.

Длительность нормальной работы подшипника зависит от качества сборки узла и его установки. На местах посадки подшипника должны быть тщательно удалены заусеницы, забоины, царапины.

Перед установкой подшипники качения промывают в смеси бензина с маслом и сушат на чистой бумаге. Сочленение обоймы подшипника с валом производится одной из неподвижных посадок с натягом. Подготовленный подшипник в течение 15—20 мин разогревают в масляной ванне при температуре 60—90° С и легкими ударами деревянного молотка или нажимом устанавливают на место. Посадку подшипников производят с помощью различных приспособлений.

III. Техника безопасности при ремонте

Перед началом работ по ремонту и техническому обслуживанию автомобилей, рабочий должен переодеть рабочую форму одежды. Причем обшлага рукавов должны быть застёгнуты, на голову одет головной убор. На наги одеты ботинки во избежание нанесения травмы при падении инструмента или деталей. Одежда хранится в специальном шкафу. Входить в этой одежде в общественные места и жилые помещения запрещается.

Перед началом работы под автомобилем, установленном на посту технического обслуживания, на видном месте вынести табличку с надписью «Двигатель не пускать, работают люди». Под колёса установить упоры, а автомобиль установить на низшую передачу. Необходимо проверить нет утечки масла, топлива, электролита и охлаждающей жидкости.

При любых работах по техническому обслуживанию и ремонту автомобилей-самосвалов с поднятым кузовом необходимо ставить упоры, предохраняющие кузов от самовольного опускания. Работать не выполнив этого требования категорически запрещается.

Во время работы не класть инструмент и детали на раму, подножки и другие части автомобиля, откуда они могут упасть на работающего. Находясь под автомобилем, не курит и не зажигать и не пользоваться открытым огня.

Шиномонтажные работы необходимо выполнять только в установленных местах, строго соблюдать правила техники безопасности. Накачивать смонтированную шину воздухом обязательно в ограждении, предохраняющем от ушиба при срыве замочного кольца.

Тормозную систему проверять на специально отведённой площадке. При работе с бензином и охлаждающей жидкостью необходимо помнить, что бензин — это огнеопасное вещество. Особую осторожность нужно соблюдать с тарой, так как при соприкосновении с открытым огнём, имеющиеся в таре пары бензина воспламеняются и вызывают взрыв. Содержащийся тетраэтил свинец в бензине является сильным ядом. В случае попадания этилированного бензина на кожу необходимо это место промыть вначале керосином, а затем тёплой водой с мылом.

Рабочее место слесаря по ремонту автомобилей должно быть достаточно освещено. Но освещение должно быть расположено таким образом, чтобы не ослеплял рабочего.

Запрещается наращивать ключи трубами и прочими подручными средствами. При сборочных работах запрещается проверять совпадения отверстий пальцем, для этого не обходимо использовать специальные бородки, ломики или монтажные крючки. Необходимо при ремонтных работах пользоваться только исправным инструментом. Запрещается использовать молотки с трещинами на рукоятках, зубила со сколами и т.д.

Во время разборки и сборки узлов, агрегатов следует применять специальные ключи и съёмники. Трудно отворачиваемые гайки нужно сначала смочить керосином а затем отвернуть ключом.

Также необходимо соблюдать правила пожарной безопасности. Обтирочные материалы следует убирать в специально отведённый металлический ящик, с плотно закрывающейся крышкой, а по окончанию работы выносить в отведённые места для мусора.

Помещения должно иметь вентиляцию общую вентиляцию.

В помещениях для стоянки, ремонта и технического обслуживания автомобилей должны быть установлены огнетушители , согласно установленных норм. В помещении должны оборудоваться пожарными щитами , на котором находится ведро, багор, топор. Кроме того, должны быть предусмотрены ящики с сухим песком, у каждого ящика должна находиться лопата. При возникновении пожара необходимо сообщить об этом по телефону 101 и приступить к тушению пожара.

Перечень использованной литературы

рулевой гидроусилитель ремонт механизм

1. С.И. Румянцев, А.Ф. Синельников, Ю.Л. Штоль > (1989)

Источник статьи: http://revolution.allbest.ru/transport/00268178_0.html