- Двигатель Renault K4J

- Описание

- Технические характеристики

- Что означают модификации (710, 711, 712, 713, 714, 730, 732, 740, 750, 770, 780)

- Надежность, слабые места, ремонтопригодность

- Надежность

- Слабые места

- Ремонтопригодность

- Разборка двигателя (K4J, K7J)

- Видео по теме «Рено Симбол. Разборка двигателя (K4J, K7J)»

Двигатель Renault K4J

В конце 90-х годов инженерам автоконцерна Рено удалось создать двигатель, который стал шедевром французского моторостроения. Разработанный силовой агрегат получил широкое распространение на мировом рынке. Залогом успеха явилось высокое качество и долговечность изделия.

Описание

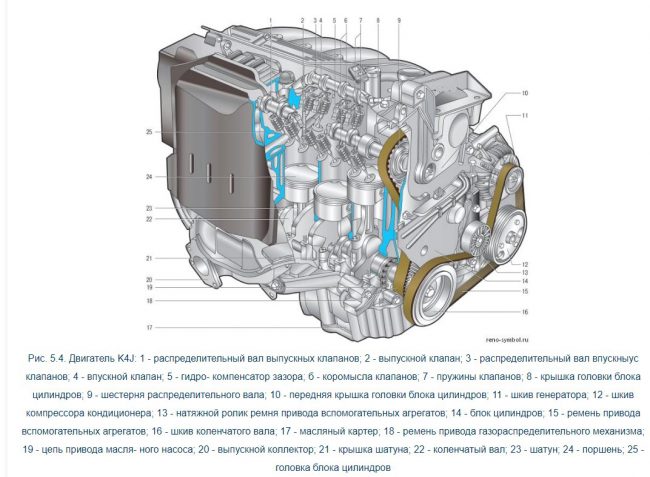

Двигатель K4J разработан и запущен в серийное производство в 1998 году. Международное признание получил в 1999 году на автошоу в Женеве (Швейцария). Представляет собой бензиновый рядный четырехцилиндровый атмосферник объемом 1,4 литра мощностью 82-100 л.с при крутящем моменте 127 Нм. Выпускался до 2013 года, имел множество модификаций.

Двигатель K4J и его модификации устанавливались на автомобили Renault:

Блок цилиндров изготовлен из высокопрочного чугуна.

ГБЦ алюминиевая. В головке имеются 16 клапанов. В верхней части располагаются два распредвала на шести опорах каждый.

Гидрокомпенсаторы клапанов облегчают регулировку теплового зазора клапанов.

Привод ГРМ ременный. Ремень рассчитан на пробег 60 тыс. км. От него же вращение получает помпа (водяной насос).

Коленчатый вал стальной, кованный. Располагается на пяти опорах (вкладышах-подшипниках).

Поршни стандартные, отлиты из алюминиевого сплава. Имеют три кольца, два из которых компрессионные, одно маслосъемное.

Система вентиляции картера закрытого типа.

Система питания топливом включает следующие элементы:

- топливный насос (находится в т/баке);

- дроссельный узел;

- фильтр тонкой очистки;

- регулятор давления топлива;

- форсунки;

- топливопровод.

Дополнительными элементами являются система рециркуляции отработавших газов и воздушный фильтр.

Привод масляного насоса цепной. Получает вращение от коленчатого вала. Объем масла в системе 4,85 литра.

Свечи зажигания имеют свои индивидуальные высоковольтные катушки.

Технические характеристики

| Производитель | Renault Group |

|---|---|

| Объем двигателя, см³ | 1390 |

| Мощность, л.с. | 98 (82)* |

| Крутящий момент, Нм | 127 |

| Степень сжатия | 10 |

| Блок цилиндров | чугун |

| ГБЦ | алюминий, 16v |

| Диаметр цилиндра, мм | 79,5 |

| Ход поршня, мм | 70 |

| Клапанов на цилиндр | 4 (DOHC) |

| Гидрокомпенсаторы | + |

| Привод ГРМ | ремень |

| Турбонаддув | нет |

| Регулятор фаз газораспределения | нет |

| Система питания топливом | инжектор, распределенный впрыск |

| Топливо | бензин АИ-95 |

| Порядок работы цилиндров | 1-3-4-2 |

| Экологические нормы | Euro 3/4** |

| Ресурс работы, тыс. км | 220 |

| Расположение | поперечное |

*82 л.с дефорсированная модификация мотора (без электронной дроссельной заслонки), **экологические нормы первой и последующих версий двигателя соответственно.

Что означают модификации (710, 711, 712, 713, 714, 730, 732, 740, 750, 770, 780)

За все время производства двигатель неоднократно подвергался модернизации. В результате частично изменялась мощность и не критичные элементы. Например, в креплении силового агрегата на различных моделях автомобилей.

Технические характеристики и устройство модификаций остались такими же, как у базовой модели.

| Код двигателя | Мощность | Годы выпуска | Устанавливался |

|---|---|---|---|

| K4J 710 | 98 л.с | 1998-2010 | Clio |

| K4J 711 | 98 л.с | 2000-н/в | Clio II |

| K4J 712 | 95 л.с | 1999-2004 | Clio II, Thalia I |

| K4J 713 | 98 л.с | 2008 | Clio II |

| K4J 714 | 95 л.с | 1999-2003 | Megane, ScenicI (JA) |

| K4J 730 | 98 л.с | 1999-2003 | Scenic II |

| K4J 732 | 82 л.с | 2003 | Megane II |

| K4J 740 | 98 л.с | 1999-2010 | Megane |

| K4J 750 | 95 л.с | 2003-2008 | Megane I, Scenic I |

| K4J 770 | 98 л.с | 2004-2010 | Modus |

| K4J 780 | 100 л.с | 2005-2014 | Modus |

Надежность, слабые места, ремонтопригодность

Рассмотрим важные факторы, являющиеся обязательным дополнением к технической характеристике каждого двигателя.

Надежность

Мотор K4J обладает рядом полезных качеств, характеризующих его работоспособность. Абсолютное большинство автовладельцев машин с таким двигателем отмечают его высокую надежность.

Простота конструкции и ряд инновационных технологий подтверждают мнение большинства. Например, форумчанин ZeBriD из Новосибирска пишет: «… масло проверял только летом, на остывшем двигателе… И все нормально».

Двигатель становится надежным и долговечным при соблюдении правил эксплуатации, рекомендованных производителем. Особые требования предъявляются к качеству технических жидкостей, особенно топливу и маслу. Здесь возникает одно «но» — если масло еще можно купить именно то, которое требуется, то с топливом дела обстоят хуже. Приходится довольствоваться тем, что есть. Выход один – необходимо найти АЗС, где бензин более или менее соответствует стандарту.

В интернете можно найти информацию о применении бензина АИ-92. Она не совсем соответствует действительности. Рекомендованная марка топлива – АИ-95.

Производитель указывает конкретные сроки замены расходников. Здесь к рекомендациям нужно подходить творчески, учитывать условия эксплуатации двигателя. Понятно, что они отличаются от европейских. И качеством ГСМ, и состоянием дорог. Поэтому сроки замены расходных материалов и деталей нужно сокращать.

При соответственном отношении к агрегату он способен прослужить без поломок долго, с существенным перекрытием заложенного ресурса.

Слабые места

Несмотря на то, что конструкция двигателя в целом получилась удачной, слабые места в некоторых случаях на нем проявляются.

В первую очередь отмечается слабость ремня привода ГРМ. Опасность его обрыва заключается в загибании клапанов. Такая неприятность приводит к серьезному и довольно бюджетному ремонту всего двигателя. Производителем ресурс работы ремня определен в 60 тыс. км пробега автомобиля. Реально он способен выхаживать 90 тыс. км, но замену необходимо делать по рекомендации производителя. Вместе с ремнем привода ГРМ рекомендуется менять ремень генератора.

Подтекание масла через различные уплотнения так же не является редкостью. Впрочем, такая картина характерна не только для французских силовых агрегатов. Внимательность автовладельца поможет своевременно обнаружить неисправность, а устранить ее легко самостоятельно. Например, достаточно подтянуть крепление клапанной крышки и проблема маслоподтека будет решена. В крайнем случае можно воспользоваться услугами специалистов автосервиса. Уместно напомнить, что своевременное проведение плановых ТО исключают возникновение подтекания масла.

Наиболее серьезным слабым местом являются сбои в функционировании элементов электрики. Такой «напасти» подвержены катушки зажигания и различные датчики (датчик положения коленвала, давления и др.). В этом случае без специалистов автосервиса устранить неисправность невозможно.

Довольно ограниченный срок эксплуатации (100 тыс. км) имеет демпферный шкив коленчатого вала. Его рекомендуется менять после второй плановой замены ремня привода ГРМ.

Таким образом видим, что слабые места на двигателе имеются, но в большинстве случаев провоцирует их возникновение сам владелец авто. Исключение – элементы автоэлектрики. Здесь действительно просматривается недоработка завода-производителя.

Ремонтопригодность

Ремонт двигателя большой сложности не представляет. Чугунный блок позволяет производить расточку цилиндров под необходимый ремонтный размер.

Замена деталей и узлов возможна, но отмечается, что с их поиском иногда возникают затруднения. Не в каждом городе в специализированном магазине они находятся в нужном ассортименте. Здесь на помощь придет интернет-магазин, где всегда можно заказать нужную запчасть. Правда, срок выполнения заказа может быть длительным. Дополнительно, многие автолюбители обращают внимание на высокие цены деталей и узлов.

Использование запчастей с разборок не всегда приводит к желаемому результату ввиду невозможности проверки их состояния.

Как отмечалось, ДВС имеет простую конструкцию. Но это не значит, что каждый способен отремонтировать его своими руками. Без специального инструмента и приспособлений вообще не обойтись. Как и без знаний нюансов ремонта. Например, замена любой прокладки требует определенного момента затяжки элементов ее крепления. В случае несоблюдения рекомендованных цифр в лучшем случае появится подтекание технической жидкости, в худшем будет сорвана резьба гайки или шпильки.

Наиболее оптимальный вариант ремонта мотора – доверить его проведение профессионалам специализированного автосервиса.

Французский атмосферник K4J получился на редкость удачным, простым по устройству, надежным и долговечным. Но эти качества проявляются только при соблюдении всех рекомендаций производителя при эксплуатации двигателя.

Источник статьи: http://motorist.expert/renault/k4j.html

Разборка двигателя (K4J, K7J)

| Перед разборкой с двигателя снимаются все вспомогательные агрегаты и узлы, и лишь потом проводится его полная разборка. Порядок снятия вспомогательных узлов примерно следующий: |

| – компрессор кондиционера; |

| – насос гидроусилителя руля; |

| – генератор в сборе с кронштейном крепления; |

| – стартер; |

| – система управления двигателем; |

| – жгуты электропроводки; |

| – впускной и выпускной коллекторы; |

| – масляный щуп; |

| – опоры двигателя; |

| – маховик или планшайба (при наличии автоматической коробки передач). |

| Для капитального ремонта с двигателя снимаются: |

| – головка блока цилиндров; |

| – поддон картера двигателя; |

| – масляный насос; |

| – водяной насос; |

| – поршни в сборе с шатунами; |

| – коленчатый вал. |

| Сборка двигателя проводится в порядке, обратном перечисленному. |

| Процессы разборки и сборки сложных узлов двигателя будут рассмотрены в соответствующих подразделах. |

| Перед разборкой приготовьте небольшие ящики или контейнеры, чтобы поместить в них снимаемые мелкие детали. Это поможет сохранить их при последующей сборке. После снятия очередной детали установите на свои места крепежные элементы (болты, гайки, шайбы), чтобы ускорить процесс сборки и сохранить резьбу на деталях. Сохраняйте детали, подлежащие замене, для того, чтобы сравнить их с новыми. Промаркируйте положение снимаемых деталей (краской, риской или другим способом), чтобы при сборке установить их на прежнее место. Перед началом разборки тщательно вымойте двигатель снаружи керосином. |

| Поместите чистый двигатель на стенд для разборки. |

— заглушки на торцах распределительных валов;

— пробку отверстия фиксатора положения ВМТ.

2. Установите распределительные валы канавками вниз, как показано на рисунке ниже.

4. Проверните коленчатый вал двигателя против часовой стрелки (со стороны газораспределительного механизма), пока коленчатый вал не упрется в стержень фиксатора ВМТ.

Пазы на концах распределительных валов должны занимать горизонтальное положение и быть смещены относительно оси вниз, как показано на рисунке.

5. Установите приспособление для стопорения маховика (Mot. 582-01).

— шкив коленчатого вала для привода вспомогательного оборудования;

— среднюю крышку привода газораспределительного механизма (1);

— верхнюю крышку привода газораспределительного механизма (2).

| 7. Отверните гайку (3) на натяжном ролике. |

|

8. Снимите обводной ролик, используя приспособление Mot. 1368.

— ремень привода газораспределительного механизма;

— шкивы распределительных валов, используя приспособление Mot. 1490.

10. Снимите детали, показанные на рисунках 1-12. — Стверните болты крепления корпуса воздушного фильтра и снимите корпус воздушного фильтра.

— Отверните два болта крепления дроссельной заслонки и снимите впускной воздушный распределительный коллектор.

| — Снимите катушки зажигания. |

|

|

| Рисунок 4. |

— Отверните 24 болта крепления крышки головки блока цилиндров и затем, постукивая медным молотком по выступам (1), снимите вертикально вверх крышку головки блока цилиндров.

|

| Рисунок 5. |

— Снимите распределительные валы впускных и выпускных клапанов.

— Снимите коромысла и гидротолкатели. Внимание: Поставьте гидротолкатели в вертикальное положение, чтобы не допустить утечки масла из них.

|

| Рисунок 7. |

— Отверните два болта крепления подкоса каталитического нейтрализатора и снимите подкос каталитического нейтрализатора (см. рис. 8).

— С помощью приспособления Mot. 1495 снимите кислородный датчик; снимите теплозащитные экраны выпускного коллектора и проставку внутреннего кожуха привода ГРМ (см. рис. 8).

|

| Рисунок 9. |

Снимите съемную часть рубашки охлаждения на торце головки блока цилиндров.

| Снимите бензораспределительную рампу. |

|

Отверните 10 болтов крепления головки блока цилиндров равномерно, за несколько подходов в указанной на рисунке последовательности. Снимите головку блока цилиндров и прокладку головки блока цилиндров.

11. С помощью съемника клапанов сожмите пружины клапанов.

— сухари пружин клапанов;

— верхние тарелки пружин клапанов;

— маслосъемные колпачки направляющих клапанов, используя щипцы Mot. 1335.

13. Снимите кожух и ведомы диск сцепления.

|

| Рисунок 1. |

Внимание: Во избежание образования трещин в шатунах не используйте кернер для маркировки крышек нижних головок шатунов относительно шатунов. Используйте для этой цели несмываемый маркер.

Снимите крышки подшипников коленчатого вала (они пронумерованы с 1 по 5).

Внимание: Очень важно пометить положение вкладышей коленчатого вала, так как они могут относиться к различным размерным группам для каждого подшипника.

Снятие форсунок для охлаждения днищ поршней

1. Рассверлите форсунки для охлаждения днищ поршней (1) сверлом диаметром 7 мм.

— упорную втулку пружины (1);

Внимание: Не извлекайте шарик (3), чтобы

стружка не попала в масляный канал.

3. Удалите металлические опилки с помощью кисти.

4. Заверните в форсунки приспособление (1) (Mot. 1485 или Mot. 1485-01) с помощью шестигранного ключа на 6 мм (ключ необходимо вставить внутрь приспособления).

5. Наверните инерционный съемник (1) (Emb. 880) на приспособление (Mot. 1485 или Mot. 1485-01).

6. Снимите форсунки.

Очень важно не допускать повреждений (царапины, задиры) на сопрягаемых поверхностях алюминиевых деталей.

Для удаления с поверхности остатков старой прокладки пользуйтесь специальным растворителем Decapjoint.

Нанесите этот растворитель на участок, подлежащий очистке, выждите примерно 10 минут, и затем удалите остатки прокладки деревянным шпателем.

1. Распределительные валы идентифицируются по маркировке (А).

Подробности маркировки (А): — метки (В) и (С) предназначены только для поставщика;

— метка (D) служит для идентификации распределительных валов:

AM — впускной распределительный вал; ЕМ — выпускной распределительный вал.

Осевой зазор. 0,08 — 0,178 мм

Количество опор. 6

Высота кулачков «Н»:

Впускных клапанов. 40,661 ± 0,03 мм

Выпускных клапанов. 40,038 ± 0,03 мм

2. Идентификация по положению кулачков. — Распределительный вал впускных клапанов. Расположите паз 3 на конце распределительного вала горизонтально и со смещением вниз. Кулачки 1 цилиндра №1 должны находиться слева от вертикальной оси 2.

— Распределительный вал выпускных клапанов. Расположите паз 3 на конце распределительного вала горизонтального и со смещением вниз. Кулачки 2 цилиндра №1 должны находиться справа от вертикальной оси 1.

| Таблица. Диаметр опор распределительного вала в головке блока цилиндров. | ||||||||||||

| ||||||||||||

|

| Проверка диаметров опор распределительный валов в головке блока цилиндров. |

| Таблица. Диаметр шеек распределительных валов. | ||||||||||||

| ||||||||||||

А 4 -1 = Впускной клапан цилиндра 4 и кулачок № 1. Е 4 -1 = Выпускной клапан цилиндра 4 и кулачок № 1.

Проверка осевого люфта распределительного вала

Установите на место:

— распределительные валы в правильное положение;

— крышку головки блока цилиндров; затяните болты ее крепления (порядок и моменты затяжки см. таблицу «Порядок затяжки болтов крепления крышки головки блока цилиндров»).

Проверьте осевой люфт, который должен быть в пределах 0,08 — 0,178 мм.

| Таблица. Порядок затяжки болтов крепления крышки головки блока цилиндров. | ||||||||||||||||||||

|

Примечание: Чтобы установить магнитный держатель индикатора на головку блока цилиндров, используйте приспособление Mot. 588 и закрепите его с помощью монтажных болтов (1) масляного отстойника и втулок (2) с указанными ниже размерами:

— наружный диаметр 18 мм;

— диаметр отверстия под болт (1) 9 мм;

Снова снимите крышку головки блока цилиндров и распределительные валы.

Прокладка головки блока цилиндров

Толщина прокладки головки блока цилиндров измеряется в точке (А).

Толщина прокладки головки блока цилиндров: Толщина новой

уплотнительной прокладки. 0,96 ± 0,06 мм

Толщина обжатой прокладки. 0,93 ± 0,06 мм

Головка блока цилиндров

Высота «Н» головки блока цилиндров. 137 мм

Допустимая неплоскостность привалочной

поверхности головки блока цилиндров. 0,05 мм

Перешлифовка привалочной поверхности не допускается.

Проверьте головку блока цилиндров на отсутствие возможных трещин.

Моменты затяжки свечей. 25 — 30 Нм

Проверьте поверочной линейкой и набором щупов неплоскостность привалочной плоскости.

Допустимая неплоскостность привалочной поверхности блока цилиндров. 0,03 мм

Перешлифовка привалочной поверхности не допускается.

Этот двигатель оснащен гидрокомпенсаторами (А) и одноплечными рычагами с роликом (В).

| Клапаны |

|

Впускной клапан. 9,22 мм

Выпускной клапан. 8,075 мм

Диаметр стержня «d» (измеряется на расстоянии «Х1»):

Х1 (впускной клапан). 75,14 ±0,35 мм

Впускной клапан. 5,484 ±0,01 мм

Х1 (выпускной клапан). 77,5 ± 0,35 мм

Выпускной клапан. 5,473 ±0,01 мм

Диаметр тарелки «D»:

Впускной клапан. 32,7 ±0,12 мм

Выпускной клапан. 27,96 ±0,12 мм

Впускной и выпускной клапаны. 90°15′

Длина клапана «L»:

Впускной клапан. 109,32 мм

Выпускной клапан. 107,64 мм

Толщина головки «Т»:

Впускной клапан. 1,15 мм

Выпускной клапан. 1,27 мм

Угол посадочной фаски седла а:

Впускной и выпускной клапаны. 89°

Ширина посадочной фаски X:

Впускной клапан. 1,3 +1,4 0 мм

Выпускной клапан. 1,4* 1 ‘ 3 о мм

Наружный диаметр D:

Впускной клапан. 33,542 ± 0,006 мм

Выпускной клапан. 28,792 ± 0,006 мм

Направляющие втулки клапанов

Впускной и выпускной клапаны. 40,5 ±0,15 мм

Наружный диаметр направляющей втулки:

Впускной и выпускной клапаны. 11 +0,068 +0,05 мм

Внутренний диаметр направляющей втулки: Впускной и выпускной клапаны:

Не обработанные. 5 +0 ,075 0 мм

Обработанные*. 5,5 +0,018 0 мм

* Отверстие в направляющей втулке развертывается под указанный размер после запрессовки втулки в головку блока цилиндров. Диаметр гнезда под направляющую втулку в головке блока цилиндров:

Впускной и выпускной клапаны. 11 мм

На направляющие втулки впускного и выпускного клапанов устанавливаются маслосъемные колпачки (уплотнения для стержней клапанов), одновременно служащие нижними опорами для пружин клапанов. Наклон направляющих втулок впускных и выпускных клапанов: Впускной клапан. 63°30′

Выступание «А» направляющих втулок впускного и выпускного клапанов. 11 ±0,15 мм

Проверка зазора между стержнями и направляющими втулками клапанов

Проверку зазора между стержнями и направляющими втулками колпачков можно производить двумя способами.

Номинальный зазор между направляющей втулкой и стержнем клапана:

Впускной клапан. 0,015 ± 0,048 мм

Выпускной клапан. 0,029 ± 0,062 мм

1. Приподнимите головку клапана на 25 мм, затем измерьте индикатором перемещение клапана по направлению стрелок под углом 90° к оси распределительного вала. Половина полученной величины даст значение зазора между стержнем и направляющей втулкой клапана.

2. Измерьте диаметр стержня клапана и внутренний диаметр направляющей втулки.

Для установки маслосъемных колпачков стержней клапанов необходимо использовать приспособление Mot. 1511.

Примечание: Перед установкой не смазывайте маслосъемные колпачки стержней клапанов маслом.

Установка новых маслосъемных колпачков

Вставьте клапан в головку блока цилиндров.

| Наденьте наконечник Mot. 1511 на стержень клапана (внутренний диаметр наконечника должен быть разен диаметру стержня). |

|

Удерживайте клапан прижатым к седлу. Установите маслосъемный колпачок стержня клапана (не смазанный маслом) на наконечник

Нажимайте на маслосъемный колпачок, пока он не сойдет с наконечника, затем уберите наконечник.

Установите толкатель (1) на маслосъемный колпачек стержня клапана.

Примечание: Внутренний диаметр толкателя должен совпадать с диаметром стержня клапана. Кроме того, низ толкателя должен частично упираться в маслосъемный колпачок стержня клапана, который служит нижней опорной шайбой для пружины клапана.

Поставьте на место маслосьемный колпачок, постучав ладонью по верхней части толкателя, пока маслосъемный колпачок не соприкоснется с головкой блока цилиндров.

Повторите указанные выше операции для всех клапанов.

Проверьте тарировку пружин.

Длина в свободном состоянии. 41,30 мм

Длина под нагрузкой:

Длина в полностью сжатом состоянии. 23,20 мм

Внутренний диаметр. 18,80 мм

Наружный диаметр. 27 мм

пружины от вертикали. 1,2 мм

|

| Проволока овального сечения. |

Удаление поршневых пальцев

Установите поршень в V-образную подставку так, чтобы поршневой палец совпадал с отверстием для его извлечения.

Используя оправку (1) для извлечения поршневого пальца, удалите его из поршня с помощью пресса.

Высота поршня. 46,5 мм

1. Запрессовка поршневого пальца при помощи приспособлений А13, С13 и В10. Палец запрессовывается в шатун и поворачивается в бобышках поршня.

Маркировка поршней. 1 — Ориентация поршня (метка»Л» должна быть со стороны маховика двигателя), 2 — Используется только поставщиком, 3 — Класс поршня (А-В-С), 4 — Используется только поставщиком, 5 — Используется только поставщиком, 6 — Ось симметрии поршня, 7 — Ось отверстия под поршневой палец, 8 — Смещение между отверстием оси (7) и осью симметрии поршня (6) — 0,8 мм.

| Таблица. Размерные группы поршней и цилиндров блока. | ||||||||||||

|

Внимание: Необходимо соблюдать соответствие диаметров поршней и цилиндров. Положение отверстий «Т» по отношению к поверхности стыка блока цилиндров позволяет определить размерную группу для каждого цилиндра и, следовательно, диаметр соответствующего поршня (см. таблицу соответствия ниже).

Зона маркировки включает в себя. 1 — для указания размерной группы (А, В или С), D — для соотнесения размерной группы с номером цилиндра.

| Таблица. Обозначение размерных групп цилин дров блока. | ||||||||

|

2. Измерение диаметра поршня.

Измерение диаметра должно осуществляться на

Проверка зазоров в замках поршневых колец

1. Установите поршневое кольцо (2) в цилиндр.

2. Продвиньте поршневое кольцо (2) до середины цилиндра с помощью поршня (1).

3. Измерьте зазор кольца в замке набором щупов (3).

| Таблица. Зазоры в замках поршневых колец. | ||||||||

|

4. Замените поршневые кольца, если зазоры выходят из допустимых пределов. Если зазоры остаются за пределами допуска и с новыми кольцами, замените блок цилиндров.

Количество опор. 5

Коренные шейки с галтельными канавками: Номинальный диаметр. см. таблицу далее

Осевой зазор коленчатого вала: Без износа вкладышей установочного подшипника. 0,045 — 0,252 мм

С учетом износа вкладышей установочного подшипника. 0,852 мм

Вкладыши установочного подшипника находятся на опоре № 3.

Примечание: Радиус кривошипа коленчатого вала составляет 35 мм.

Шатунные шейки с галтельными канавками: Номинальный диаметр. 43,97 ±0,01 мм

| Маркировка на коленчатом валу. Таблица. Маркировка на коленчатом валу. | |||||||||||||||||||

| |||||||||||||||||||

| * Со стороны маховика двигателя. | |||||||||||||||||||

| Обозначение размерной группы на коленчатом валу | Диаметр коренных шеек, мм |

| D = D4 | 47,990-47,996 |

| Е = D5 | 47,997 — 48,002 |

| F = D6 | 48,003 — 48,009 |

Размерные группы коренных опор (5) обозначены положением сверлений на блоке цилиндров (6) над масляным фильтром.

| Таблица. Размерные группы коренных опор. | |||||||||

|

Примечание: Зона маркировки включает в себя А В для обозначения размерной группы, соответственно, 1 или 2.

| Таблица. Соответствие размерных групп вкла дышей размерным группам коренных шеек и ко ренных опор коленчатого вала. | |||||||||||||||||

| |||||||||||||||||

* Размерная группа коренной опоры коленчатого вала.

Примечание: Склад запасных частей предоставит лишь вкладыши размерной группы 02 (синие метки).

Видео по теме «Рено Симбол. Разборка двигателя (K4J, K7J)»

Ремонт двигателя K4J на Renault Symbol (1я часть)Ремонт двигателя K4J на Renault Symbol (2я часть)

Renault Symbol (Logan) — Ремонт ГБЦ и замена поршневых колец (K7J)

Источник статьи: http://carmanuals.ru/renault/renault-symbol/razborka-dvigatelya-k4j-k7j