Техническое обслуживание и ремонт крана вспомогательного тормоза № 000 (стр. 2 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

Время наполнения ТЦ (повышения давления в нем от 0 до 3,5 кгс/см2) при переводе ручки КВТ из поездного положения в VI должно быть не более 4 с.

Каждому тормозному положению ручки КВТ соответствует определенное усилие регулировочной пружины и, следовательно, определенное давление в ТЦ.

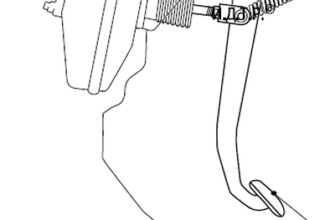

Рис. 3. Действие крана при торможении

|

Снижение давления в ТЦ будет происходить до тех пор, пока усилие регулировочной пружины б не преодолеет усилия от действия сжатого воздуха на нижний поршень 12. Как только это произойдет, поршни под действием регулировочной пружины переместятся на незначительное расстояние вниз, и хвостовик нижнего поршня 12 сядет на торец двухседельчатого клапана 15, разобщив ТЦ с атмосферой. При переводе ручки КВТ в поездное положение действие регулировочной пружины б на верхний поршень 11 прекращается, и происходит полный отпуск тормоза.

Время понижения давления в ТЦ с 3,5 до 0,5 кгс/см2 при переводе ручки КВТ из крайнего тормозного положения в поездное должно быть не более 13 с.

Работа крана при включении его в качестве повторителя. При торможении поездным краном машиниста воздух от Вр поступает в кран усл. № 000 в полость под переключательным поршеньком 20 (см. рис. 4.12), по обходному каналу в корпусе средней части обходит поршенек и через калиброванное отверстие диаметром 0,8 мм проходит в полость между поршнями 11 и 12 и в камеру объемом 0,3 л. При этом нижний поршень 12 опускается, отжимает вниз двухседельчатый клапан /5, и воздух из ГР начинает перетекать в ТЦ.

Наполнение ТЦ прекращается при выравнивании давлений в межпоршневой полости и в ТЦ.

При отпуске тормозов поездным краном машиниста воздух из полости между поршнями и из камеры объемом 0,3 л по тем же каналам, что и при

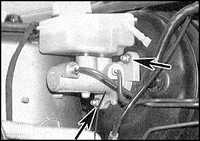

Рис.4. Действие крана при отпуске первым положением

При перекрытом обходном канале левая часть крана оказывается выключенной из работы (воздух от Вр не может попасть в полость между поршнями), т. е. в данном случае имеет место независимая схема его включения. Повысить тормозную эффективность локомотива можно только постановкой ручки КВТ в одно из тормозных положений. При этом под действием регулировочной пружины б поршни 11 и 12 переместятся вниз, в результате чего произойдет повышение давления в ТЦ, как было описано выше, если усилие регулировочной пружины будет соответствовать большему давлению в ТЦ, чем было установлено при действии Вр, например, если была выполнена ступень отпуска тормозов локомотива при

Искусственное увеличение межпоршневого объема (наличие дополнительной камеры объемом 0,3 л) и замедление выхода воздуха в атмосферу из полости между поршнями при I положении ручки КВТ (наличие калиброванного отверстия диаметром 0,8 мм) позволяют получить ступенчатый отпуск тормозов локомотива при заторможенном составе.

Для восстановления повторительной схемы необходимо отпустить тормоза поездным краном машиниста. При этом снижается давление в полости под переключательным поршеньком 20, и он под действием своей пружины опускается, открывая обходной канал.

1.3 Регулировка крана

В каждом тормозном положении кран усл. № 000 должен обеспечивать и автоматически поддерживать определенное давление в ТЦ:

Положение Давление, кгс/см2

Для регулировки крана необходимо ослабить регулировочный винт и винт крепления ручки на стакане. Установить ручку крана в положение III. Вращением стакана установить в ТЦ давление 1,0. 1,3 кгс/см2. Закрепить ручку крана на стакане. Перевести ручку в положение VI и регулировочным винтом довести давление в ТЦ до значений 3,8. 4,0 кгс/см2. Затем перевести ручку крана в поездное положение и убедиться в полном отпуске тормоза.

2.1 Организация ремонта тормозного оборудования

Ремонт тормозного оборудования подвижного состава производится на вагоноремонтных заводах, в вагонных депо, локомотиворемонтных заводах, в локомотивных и моторвагонных депо. Тормозные отделения депо и заводов, а также контрольные пункты автотормозов (АКП) должны быть оснащены необходимым оборудованием и приспособлениями согласно технологическому процессу. Конструкции приспособлений, измерительных приборов и испытательных стендов должны быть едиными для всех пунктов, ремонтирующих тормозное оборудование. Испытательные стенды обеспечиваются сжатым воздухом давлением не менее 7 кГ/см2.

Контрольные пункты автотормозов (АКП) имеют два отделения: компрессорное с разводящим воздухопроводом и ремонтное.

Непосредственно около здания АКП размещают главные воздушные резервуары объемом не менее 5 м3, предназначенные для поддержания постоянного давления в воздухопроводной сети.

Ремонтное отделение должно иметь отдельные помещения для наружной очистки, разборки и промывки, а также помещение для ремонта и испытания тормозных приборов. В помещении для очистки и разборки должна быть универсальная установка для обмывки тормозных приборов, верстаки с пневматическими приспособлениями для разборки, ванны, трубопровод для продувки деталей сжатым воздухом и специальные устройства для транспортировки разобранных приборов в ремонтное отделение Ремонтное отделение в зависимости от технологического процесса снабжается приспособлениями для разборки, ремонта, притирки, сборки и испытания отдельных узлов (подкомплектов) Здесь же имеется набор специальных инструментов, контрольный инструмент и ванны для промывки

Каждый слесарь-автоматчик должен иметь набор инструмента в соответствии с выполняемым видом работ и чертежи, необходимые при ремонте, выписки из технических условий и технологических карт. Рабочее место оборудуется соответствующими приспособлениями и содержится в порядке и чистоте.

Технологический процесс ремонта тормозных приборов в АКП или автоматном цехе включает в себя следующие основные операции: наружную очистку; разборку с очисткой деталей; осмотр деталей для определения объема ремонта с проверкой размеров, а в отдельных случаях с испытанием узлов; ремонт деталей или узлов; сборку узлов и их испытание в подкомплекте; окончательную сборку прибора; испытание, регулировку и маркировку.

2.2 Перечень наиболее часто встречающихся неисправностей крана

вспомогательного тормоза N 254

Вероятная причина неисправностей

Для устранения неисправностей необходимо

При заторможенном автоматическом тормозе пропуск в верхнее атмосферное отверстие

Пропуск верхней и средней манжеты поршня

Осмотреть манжету; при наличии неисправности и плохого прилегания манжету заменить

В крайнем отпускном положении нет отпуска тормоза локомотива

Заедание или пропуск под манжету переключательного поршня

Осмотреть и смазать поршень или сменить манжету

При первой ступени торможения нет давления в тормозном цилиндре

Заедание или тугое перемещение поршней. Смещение центрирующей шайбы в стакане

Заменить неисправные манжеты. Устранить смещение шайбы

Пропуск воздуха во II или тормозных

Недостаточная притирка двухседельчатого клапана

Притереть клапан по месту

Завышение давления в тормозном цилиндре при полном служебном торможении

Неправильная регулировка пружины регулирующего стакана

Отрегулировать пружину на давление 1,0-1,3 кг/см2 при первой ступени и 3,8-4,0 кг/см2 при крайнем тормозном положении

Медленное наполнение тормозного цилиндра

Засорение клапанов в поршне

Прочистить клапаны в поршне и корпусе

Автоматический тормоз заторможен

При I положении ручки крана отсутствует разрядка дополнительной камеры, тормоз не отпускает

Короток стержень отпускного клапана; засорение верхнего канала в крышке клапана

Заменить стержень клапана или удлинить наплавкой конца. Прочистить клапан

При I положении ручки крана медленная разрядка дополнительной камеры

Отсутствует наполнение тормозных цилиндров

Излом или просадка пружины переключательного поршня. Засорение калиброванного отверстия заглушки переключательного поршня. Пропуск прокладки регулирующей части

Сменить пружину поршня. Прочистить калиброванное отверстие заглушки. Закрепить крышку или сменить прокладку

После полного отпуска тормоза происходит самопроизвольное повышение давления в тормозных цилиндрах

Пропуск манжеты переключательного поршня

Автоматический тормоз отпущен

При поездном положении ручки крана в тормозных цилиндрах остается воздух, а при тормозных давление в них завышено

Сильно затянута пружина регулирующего стакана. Заедание нижнего поршня

Отрегулировать пружину. Проверить перемещение поршня и устранить причину заедания

Ослаблена пружина стакана

При поездном положении ручки крана пропуск воздуха в атмосферное отверстие

Пропуск впускного клапана

Проверить состояние поверхности клапана

2.3 Ремонт крана вспомогательного тормоза № 000

Источник статьи: http://pandia.ru/text/80/257/99551-2.php

Техническое обслуживание и ремонт крана вспомогательного тормоза № 254

Автор работы: Пользователь скрыл имя, 23 Ноября 2014 в 16:11, курсовая работа

Описание работы

Эффективность тормозных средств является одним из важнейших условий, определяющих возможность повышения веса и скорости движения поездов, пропускной и провозной способности железных дорог. От свойств и состояния тормозного оборудования подвижного состава в значительной степени зависит безопасность движения.

Первая попытка применения автоматического тормоза на подвижном составе была предпринята в 1847 г. Этот тормоз был механическим и управлялся с помощью троса, натянутого вдоль поезда.

Содержание работы

Введение. История тормозной техники. Цель работы……………………………………………………………..…………….

1 Краткая характеристика крана вспомогательного тормоза № 254 ..……..

1.1 Назначение и устройство крана ………………………..………………….

1.2 Действие крана № 254 ……………………………………….…………….

1.3 Регулировка крана …………………………………………………………..

2 Ремонт и испытание крана № 254 ……..……………………..…. ………..

2.1 Организация ремонта тормозного оборудования…….………..…………

2.2 Перечень наиболее часто встречающихся неисправностей крана № 254

2.3 Ремонт крана вспомогательного тормоза № 254 ………….………………

2.4 Испытания крана ……………………………………………………………

3 Требования техники безопасности при ремонте тормозных приборов….

Безопасность при нахождении на железнодорожных путях …………….

Заключение………………………………………………………………………

Литература…………………………………………………………

Файлы: 1 файл

1_1361940049.doc

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ КРАНА ВСПОМОГАТЕЛЬНОГО ТОРМОЗА № 254

(Работа содержит 33 листа, 5 иллюстраций, 1 таблицу, 1 приложение, список литературы)

Введение. История тормозной техники. Цель работы……………………………………………………………. .…………….

1 Краткая характеристика крана вспомогательного тормоза № 254 ..……..

1.1 Назначение и устройство крана ………………………..………………….

2 Ремонт и испытание крана № 254 ……..……………………..…. ………..

2.1 Организация ремонта тормозного оборудования…….………. .…………

2.2 Перечень наиболее часто встречающихся неисправностей крана № 254

2.3 Ремонт крана вспомогательного тормоза № 254 ………….………………

3 Требования техники безопасности при ремонте тормозных приборов….

Безопасность при нахождении на железнодорожных путях …………….

Приложение – Технологическая карта на ремонт крана № 254

ИСТОРИЯ ТОРМОЗНОЙ ТЕХНИКИ

Эффективность тормозных средств является одним из важнейших условий, определяющих возможность повышения веса и скорости движения поездов, пропускной и провозной способности железных дорог. От свойств и состояния тормозного оборудования подвижного состава в значительной степени зависит безопасность движения.

Первая попытка применения автоматического тормоза на подвижном составе была предпринята в 1847 г. Этот тормоз был механическим и управлялся с помощью троса, натянутого вдоль поезда.

В 1869 г. появился первый пневматический неавтоматический тормоз, который не обеспечивал торможение поезда при разъединении воздушных рукавов, а в 1872 г. — автоматический, особенностью которого являлось наличие на каждом вагоне воздухораспределителя и запасного резервуара.

В России широкое внедрение автоматического тормоза началось в 1882 г., в связи с чем в Петербурге в 1899 г. фирмой «Вестингауз» был построен тормозной завод. Первым изобретателем отечественного автоматического тормоза был машинист Ф. П. Казанцев. Его двухпроводной «неистощимый тормоз» был успешно испытан в пассажирском поезде в 1910 г. В 1923 г. Московский тормозной завод выпустил первые образцы отечественных тормозов системы Ф. П. Казанцева для пассажирских поездов. В 1927 г. Ф. П. Казанцев создал воздухораспределитель нового типа. Вскоре такими воздухораспределителями были оборудованы грузовые поезда.

Большие заслуги в деле создания и оснащения подвижного состава отечественными пневматическими автотормозами принадлежат известному изобретателю И. К. Матросову. Воздухораспределитель усл. № 320 его конструкции в 1932 г. был принят в качестве типового для грузового подвижного состава. В 1950—60 гг. практически весь подвижной состав железных дорог СССР был оборудован воздухораспределителями усл. № 270 и усл. № 292 и концевыми кранами системы и конструкции И. К. Матросова.

Широкое применение электропневматических тормозов на электропоездах началось с 1948 г., а в пассажирских поездах с локомотивной тягой — с 1958 г., когда Московский тормозной завод приступил к серийному выпуску электровоздухораспределителей усл. № 170 и усл. № 305.

С 1947 г. вагонный парк железных дорог СССР начал оснащаться автоматическими регуляторами тормозной рычажной передачи, а с 1966 г. — автоматическими регуляторами режимов (авторежимами торможения). Начиная с 1964 г. вагоны стали оборудоваться композиционными колодками, эксплуатационные и технологические качества которых продолжают совершенствоваться и сегодня.

Большую роль в развитии отечественного тормозостроения сыграли работы по теории торможения, основоположником которой является профессор Н. П. Петров. Современное развитие наука о торможении получила в трудах известных ученых В. Ф. Егорченко, В.Г.Иноземцева, Б.Л.Карвацкого, В.М.Казаринова и др.

В процессе развития и совершенствования тормозов большое внимание уделяется созданию новых устройств и систем безопасности, связанных с работой приборов тормозного оборудования, систем автоведения поезда, систем автоматического управления тормозами (САУТ), локомотивных скоростемеров. Только за последнее десятилетие были разработаны и внедрены в эксплуатацию устройство контроля параметров движения поезда «Дозор», телеметрическая система контроля бодрствования машиниста (ТСКБМ), электронный скоростемер КПД-3 (КПД-ЗВ), комплексное локомотивное устройство безопасности (КЛУБ) и др.

Заданием на письменную экзаменационную работу мне было предложено детально изучить назначение, конструкцию и работу крана вспомогательного тормоза № 254, а также, с учетом практических навыков, приобретенных во время прохождения производственной практики, описать технологический процесс его ремонта, правила техники безопасности и экономические вопросы.

Источник статьи: http://www.yaneuch.ru/cat_106/tehnicheskoe-obsluzhivanie-i-remont-krana/511631.3331823.page1.html