- Сварка кузовных деталей

- Режимы сварки

- Профессиональная сварка кузова вашего автомобиля — виды и преимущества

- Требования к проведению сварки кузова автомобиля

- Какой сваркой варить кузов?

- Можно ли варить кузов автомобиля сварочным инвертором?

- Сварка кузова полуавтоматом

- Особенности сварки кузова автомобиля электродом

- Режимы сварки

Сварка кузовных деталей

Многие повреждения кузовов устраняют, используя газовую, ручную электродуговую, полуавтоматическую электродуговую в среде защитного углекислого газа, контактно-точечную и аргонно-дуговую сварку.

Газовая сварка применяется при ремонте кузовов для выполнения прихваток, нанесения латунных припоев в местах концентрации напряжений и ряда других операций. Недостатки газовой сварки – значительные коробления свариваемых деталей, их перегрев и трудоемкость доводки поверхности.

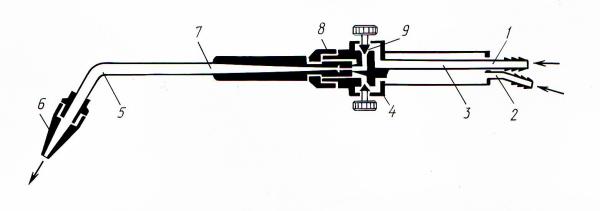

При газовой сварке используется газовая горелка, в которой смешиваются в определенных пропорциях кислород и ацетилен, давая при воспламенении пламя высокой температуры. Оба газа поступают по шлангам от газовых баллонов через редукторы, снижающие давление. Инжекторная горелка работает следующим образом. При открытии вентиля 9 для зажигания пламени кислород под давлением 50 …400 кПа (в зависимости от типа горелки) через трубку 3 и осевой канал инжектора с большой скоростью подается в смесительную камеру, создавая разряжение в канале. Благодаря этому горючее, поступающее к ниппелю под относительно малым давлением, подсасывается (инжектируется) в корпус горелки и далее, проходя снаружи инжектора, попадает в смесительную камеру. Образовавшаяся в смесительной камере горючая смесь, состав которой регулируют вентилями, выходит из горелки через мундштук и поджигается.

Рис. Газовая горелка:

1 – ниппель подачи кислорода; 2 – ниппель подачи горючего; 3 – трубка; 4 – корпус горелки; 5 – наконечник; 6 – мундштук; 7 – смесительная камера; 8 – инжектор; 9 – кислородный вентиль

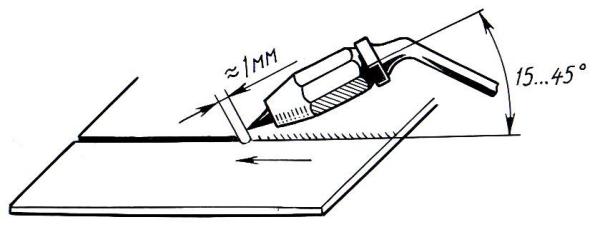

Пламя направляется на свариваемый участок. когда металл плавится, к нему подносится стальной пруток, конец которого также расплавляется. С помощью прутка достигается необходимая толщина соединения в месте сварки. В процессе сварки газовую горелку передвигают вдоль обрабатываемой поверхности и одновременно подают пруток. Горелку располагают под наклоном вдоль оси сварного шва таким образом, чтобы пламя было направлено влево. Конец пламени удерживают на расстоянии около 1 мм от поверхности расплавленного металла. Перемещая горелку справа налево, наконечник наклоняют в сторону выполненного сварного шва, а струей пламени прогревают линию сварки. Сварку выполняют сплошным или точечным швом. Сварку точечным швом используют в качестве предварительной операции, предназначенной для прихватки двух соединяемых кромок.

Рис. Положение сопла горелки относительно сварного шва

Ручная электродуговая сварка широкого применения при ремонте кузовов легковых автомобилей не находит, так как получить качественный сварной шов при соединении стальных листов толщиной 0,7…1,0 мм не представляется возможным. Однако для некоторых силовых элементов основания кузова с толщиной металла более 1 мм этот вид сварки может использоваться.

Электродуговая сварка более доступна из-за простоты процесса и оборудования и дешевле газовой. Кроме того, она вызывает незначительные коробления свариваемого металла, причем только в зоне сварного шва.

Качество сварного шва определяется диаметром электрода и силой тока, которые выбирают в зависимости от толщины соединяемых деталей. Перед сваркой кромки соединяемых деталей тщательно подгоняют друг к другу, а затем детали прихватывают вдоль шва. Силу тока для прихватки принимают несколько большую, чем для непрерывной сварки.

После зажигания дуги регулируют силу тока короткого замыкания, пока она не станет на 15…20 % больше требуемой силы рабочего тока. В процессе сварки поддерживают по возможности короткую дугу, устанавливая электрод под углом 10…15° к вертикали и продвигаясь вдоль шва без колебаний. Сварку, как правило, ведут слева направо.

При сварке металл электрода подается к свариваемой детали каплями, которые легче присоединяются к положительному полюсу, поэтому сварку производят на обратной полярности, т. е. электрод присоединяют к отрицательному полюсу. При этом исключено прожигание металла и выше качество сварного соединения благодаря более устойчивой дуге.

Полуавтоматическая электродуговая сварка в среде защитного углекислого газа получила наибольшее распространение при ремонте кузовов легковых автомобилей. Основные преимущества этого вида сварки:

- зона нагрева узкая, в связи с чем свариваемые детали не подвергается значительным тепловым деформациям

- не требуется тепловой изоляции околосварочной зоны

- лакокрасочное и противокоррозионное покрытия разрушаются в меньшей степени, снижается опасность их воспламенения

- улучшаются механические характеристики сварных швов (прочность, ударная вязкость) при соединении деталей

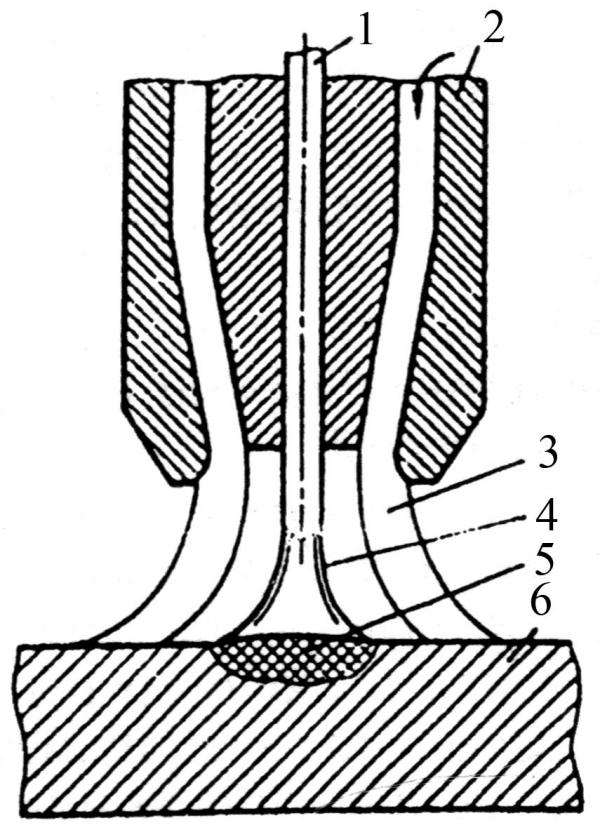

При этом виде сварки в зону дуги подают защитный газ 3, струя которого, обтекая электрическую дугу в зоне сварки, подается в зону сварки через отверстие мундштука 2 и предохраняет металл 5 от воздействия атмосферного воздуха, окисления и азотирования.

Рис. Схема сварки в углекислом газе:

1 – электрод; 2 – мундштук; 3 – защитный газ; 4 – электрическая дуга; 5 – наплавленный металл; 6 – деталь

В качестве защитного газа используют химически неактивные (инертные) газы – аргон, гелий или их смеси (способ MIG) либо активные газы – СО2 и различные газовые смеси, оказывающие химическое воздействие на расплавленный металл в зоне сварки (способ MAG). Способ MAG предназначен для сварки малолегированных и углеродистых сталей и благодаря высокой эффективности широко применяется при ремонте кузовов легковых автомобилей. Поскольку углекислый газ не является абсолютно нейтральным, с целью уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих присадок. Омеднение сварочной проволоки гарантирует ее сохранность от коррозионного повреждения при хранении, обеспечивает хороший электрический контакт в токоподающем механизме аппарата и дает надежную дугу. Для сварки деталей кузова применяют проволоку диаметром 0,8 мм.

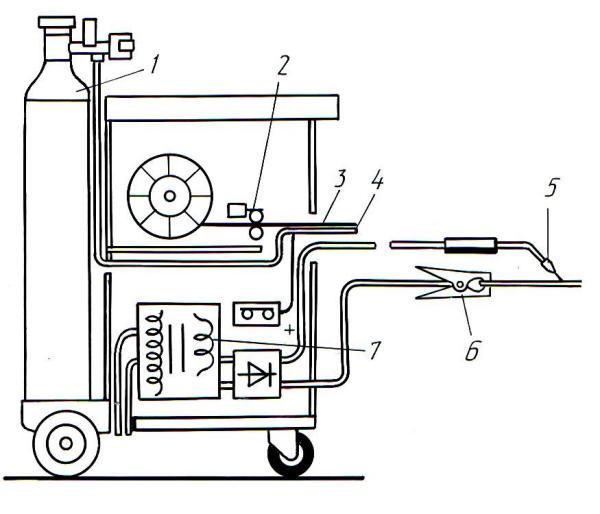

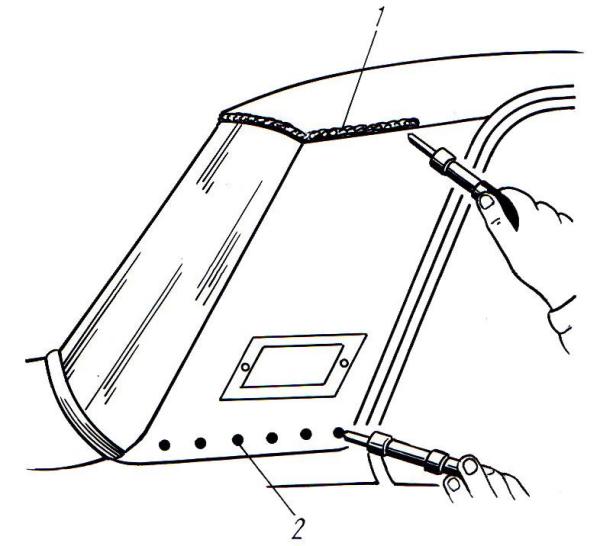

Сварку кузовов в среде углекислого газа производят с использованием полуавтоматов, которые позволяют сваривать листовой металл толщиной до 3 мм, сплошным прерывистым или точечным швом, а также по выполненным отверстиям.

Рис. Схема полуавтомата для сварки в среде защитных газов:

1 – баллон с углекислотой; 2 – механизм подачи проволоки; 3 – проволока; 4 – трубопровод подачи газа; 5 – горелка; 6 – заземление; 7 – трансформатор

Рис. Виды сварки:

1 – сплошным швом; 2 – точечная

При сварке заземление соединяют с деталью кузова, подвергаемой сварке и выбирают вид сварки (точечная, сплошной шов и т. д.). Открывают кран баллона с углекислотой и включают полуавтомат. При контакте проволоки со свариваемой деталью она автоматически подается механизмом подачи, одновременно в горелку подается углекислота из баллона.

Аргонодуговая сварка применяется при ремонте деталей кузова из алюминиевых сплавов и титана. При этом способе сварки электрическая дуга горит между неплавящимся вольфрамовым электродом и деталью. В зону сварки подается защитный газ — аргон. Присадочный материал вводится в сварочную дугу в виде проволоки так же, как при газовой сварке. Аргон защищает расплавленный металл от окисления кислородом воздуха. Наплавленный металл получается плотным, без пор и раковин.

Режим сварки определяется двумя основными параметрами: диаметром электрода и силой тока. Диаметр вольфрамового электрода составляет 4…10 мм, а сила тока 100…500 А.

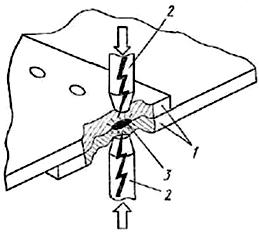

Контактная сварка – это процесс образования неразъемного соединения в результате нагрева металла проходящим электрическим током и пластической деформации зоны соединения за счет сжатия.

Она ведется различными способами, в том числе точечным. При нем детали соединяются по отдельным участкам касания, называемым точками.

Схема контактно-точечной сварки:

1 – нахлестное соединение; 2 – электроды; 3 – литое ядро (точка)

При таком виде сварки свариваемые детали 1 собирают внахлестку и зажимают усилием между двумя электродами 2, подводящими ток большой силы (до нескольких десятков тысяч А) к месту сварки от трансформаторного источника переменного тока невысокого напряжения (3…8 В). Обычно для контактной сварки используют, способный в повторно-кратковременном режиме генерировать очень большой ток, порядка нескольких тысяч ампер, при очень незначительном напряжении, равном единицам вольт.

Детали нагреваются кратковременным (0,01..0,5) импульсом тока до появления расплавленного металла в зоне контакта. Нагрев сопровождается пластической деформацией металла и образованием литого ядра (сварной точки). Теплота, используемая при сварке, зависит от сопротивления между электродами и выделяется при прохождении тока непосредственно в деталях, контактах между ними и контактных деталей с электродами. Сопротивления самих электродов должны быть незначительны, так как выделяющаяся в них теплота не участвует в процессе сварки. В связи с этим сечение электродов выполняется относительно большим, а материал электрода обладает большой тепло- и электропроводностью.

Сжатие и токоподвод осуществляются электродами либо с двух сторон соединения (двусторонняя сварка), либо со стороны одной из деталей (односторонняя сварка). Последняя используется редко, в основном, когда затруднен доступ к одной из сторон соединения. При этом для увеличения плотности тока в зоне сварки под соединяемые детали подкладывают токоподводящую медную пластину.

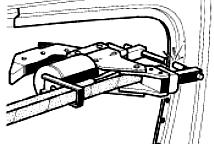

Для точечного соединения тонколистовых кузовных панелей внахлест применяются ручные аппараты контактной сварки, за характерный внешний вид получившие название «сварочные клещи». Их также можно использовать для временной прихватки панелей кузова и сварки тонких прутков крест-накрест.

Конструктивно они представляют собой компактный сварокузовных деталейчный трансформатор, снабженный рукояткой. Вторичная обмотка трансформатора заканчивается консольными держателями, в которых закрепляются электроды. Один из держателей на клещах обычно неподвижный, а другой имеет возможность перемещаться. Усилие сжатия создается рычажным механизмом.

Источник статьи: http://ustroistvo-avtomobilya.ru/kuzov/svarka-kuzovny-h-detalej/

Режимы сварки

Сварку выполняют короткой дугой при напряжении 17 — 23 В. Увеличение напряжения более 23 В приводит к возрастанию разбрызгивания и сильному окислению металла шва, снижению стойкости против образования пор

При снижении напряжения менее 17 В затрудняется возбуждение электрической дуги и, как следствие, ухудшается формирование сварочного шва. Режим сварки выбирают по графику.

Ориентировочные режимы сварки тонколистовой стали омедненной проволокой марки Св-08Г-О

В зависимости от конструктивного расположения элемента, доступности к соединяемым деталям, их назначения в конструкции кузова и толщины свариваемых деталей сварку осуществляют сплошным, прерывистым или точечным швом, а также по выполненным отверстиям.

Сварку сплошным швом выполняют в основном на деталях, соединяемых встык. При этом виде сварки подачу сварочной проволоки производят непрерывно. Продолжительность процесса сварки регулируют пусковой кнопкой, расположенной на сварочной горелке.

Перед сваркой подсоединяют провод массы. При отсутствии массы электрическая дуга не возникает, и проволока, разматываясь, отталкивает горелку.

Перед началом сварки необходимо, чтобы электродная проволока выходила из сварочной горелки на 8 — 10 мм . Этого достигают нажатием на пусковую кнопку. Лишнюю проволоку удаляют бокорезом.

После проверки правильности подгонки соединяемых деталей и надежности их фиксации конец электродной проволоки направляют к кромкам соединяемых деталей.

При контакте проволоки со свариваемой деталью сварщик надевает каску, включает привод горелки, и начинается процесс сварки. Происходит одновременное горение электрической дуги, подача защитного газа и проволоки в горелку.

В процессе сварки сварщик располагается так, чтобы было хорошо видно расплав металла и положение соединяемых кромок. Для обеспечения большей ровности шва сварочную горелку держат двумя руками.

При горизонтальной сварке выполняют действия, схожие с кислородно-ацетиленовой сваркой. Сопло удерживают наклоненным под углом 75° по отношению к поверхности уже сваренного шва на расстоянии 8 — 10 мм от поверхности сварки.

Сварочную горелку перемещают вдоль свариваемой поверхности плавно, без рывков.

При сварке внутреннего угла для лучшего распределения металла горелку покачивают в боковом направлении. Если между свариваемыми кромками имеется зазор или в процессе сварки прожигается отверстие, то горелку на короткое время задерживают на одном месте.

Остановку горелки на более длительное время осуществляют с целью удержания расплавленного металла от стекания на обратную поверхность сварки. Вертикальный шов всегда ведут сверху вниз.

Регулирование напряжения и скорости подачи проволоки производят в зависимости от толщины свариваемых деталей, типа соединения и диаметра электродной проволоки.

Если параметры сварки подобраны правильно, то дуга сопровождается легким потрескиванием. При больших значениях напряжения сварки и скорости подачи проволоки происходит быстрое расплавление, и образуются отверстия.

Если напряжение нормальное и скорость подачи проволоки мала, то сварочный шов получается выпуклым или плохо проваренным. В этом случае горение дуги сопровождается не потрескиванием, а шипением, и проволока плавится в виде крупных, довольно медленно падающих капель.

Если скорость подачи проволоки нормальная, а напряжение слишком высокое, то потрескивание дуги становится медленнее, происходит более быстрое расплавление в глубину, что приводит к прожиганию отверстия.

При нормальной скорости подачи проволоки, но низком напряжении дуга сопровождается нормальным потрескиванием, сварочный шов получается выпуклым с небольшим непроваром и более узкий.

Если напряжение и скорость подачи проволоки недостаточны, то плавление металла происходит в виде крупных, относительно медленно плавящихся капель. Потрескивание становится более медленным с легким шипением, а сварочный шов получается узким и плохо проваренным.

В зависимости от положения, толщины металла и точности подгонки ремонтируемых деталей сварку производят током 40, 60 или 80 А исключительно короткой дугой при скорости сварки 0,2 — 0,3 м/мин.

Перед окончательной сваркой производят «прихватку» установленных деталей, которая заключается в соединении панелей «точками» по углам и в местах перегиба металла.

При необходимости, когда выполняют соединение большой длины, «прихватку» осуществляют дополнительно на расстоянии 40 — 50 мм друг от друга.

Затем снимают фиксирующие устройства, а получившиеся сварочные точки шлифуют до уровня основного металла. После этого производят окончательную сварку деталей сплошным швом.

Для уменьшения влияния температурных деформаций и короблений сварку соединений большой длины проводят «вразбежку», т. е. меняют место сварки между двумя прихватками по длине свариваемых деталей.

Вначале проваривают участок между ближайшими точками, а затем между двумя другими, расположенными как можно дальше от предыдущих. Так, короткими участками, максимально удаленными друг от друга, проваривают весь шов.

Сварку прерывистым швом на тонколистовом металле выполняют при наличии повышенного зазора в соединяемых деталях, имеющих большие открытые поверхности (крылья), из-за опасности прожога.

Уменьшение передачи тепла металлу достигают периодическим прерыванием на 0,3 с подачи сварочной проволоки. При подаче защитного газа и сварочного тока, но отсутствии подачи проволоки дуга гаснет, и сварочная ванна остывает.

Время сварки выбирают в пределах 0,3— 3,0 с. Соотношение между временем сварки и перерывом принимают в зависимости от величины зазора и толщины соединяемых деталей. Такой режим позволяет снизить тепловое воздействие на свариваемые детали и снижает опасность прожога.

Все основные манипуляции со сварочной горелкой и приемы сварки такие же, как и при режиме непрерывной сварки.

Точечная сварка возможна во всех пространственных положениях, в том числе и в труднодоступных. Для этого вида сварки применяют газовое сопло с боковыми отверстиями на конце.

Для выполнения точечной сварки с использованием полуавтоматов для сварки в среде углекислого газа выполняют следующие подготовительные работы:

- устанавливают диаметр электродной проволоки 0,6 или 0,8 мм ;

- снимают сопло и контактную трубку, предназначенную для непрерывной сварки, и на их место устанавливают более короткую контактную трубку и сопло, используемые для точечной сварки. Газовое сопло устанавливают на 10 — 15 мм впереди по отношению к мундштуку для создания необходимого расстояния до поверхности свариваемых деталей. Конец сопла для точечной сварки имеет форму двух-, а иногда трехступенчатого усеченного конуса, предназначенного для прижатия к поверхности детали и обеспечения выхода углекислого газа;

- отрезают конец электродной проволоки заподлицо с торцом сопла;

- открывают кран баллона с углекислым газом и регулируют его расход для точечной сварки;

- регулируют напряжение и скорость подачи электродной проволоки согласно режиму точечной сварки. Значения параметров намного выше, чем при непрерывной сварке панелей такой же толщины;

- устанавливают переключатель сварочного аппарата в положение «сварка точками»;

- настраивают регулятор на время, которое определяет продолжительность подачи проволоки. Время сварки устанавливают 0,3 — 3,0 с;

- соединяют с массой нижнюю панель, зачищенную до чистого металла.

При выполнении точечной сварки приставляют конец горелки к свариваемой поверхности панели и слегка прижимают для обеспечения плотного контакта между деталями.

После нажатия на включатель горелки быстро его отпускают. При включении контактора осуществляется подача газа, а при его размыкании загорается дуга, и механизм подачи проволоки перемещает ее в течение установленного времени.

Образовавшаяся дуга в первую очередь расплавляет металл верхней детали, а затем, пронизав жидкий металл верхней детали, производит расплавление металла нижней.

В случае, если сварщик не передвинет быстро горелку или регулятор времени не остановит подачу электродной проволоки, подачу газа и электрического тока, металл прожигается насквозь.

Если режим выбран правильно, то на противоположной стороне нижней детали будет заметен небольшой прилив в центре точки. Далее отводят горелку и аналогично выполняют следующие точки.

Перед сваркой панелей кузова производят предварительное опробование выполнением нескольких точек на отходах листов из металла той же толщины, что и металл свариваемых деталей.

Если величины напряжения, скорости подачи электродной проволоки и времени являются оптимальными, то сварочная точка имеет небольшую выпуклость, а на обратной стороне детали заметен центр провара.

Если точка не проварена, то следует увеличить время сварки. При определении величины разовой подачи проволоки ориентировочно пользуются соотношением, что на каждые 0,1 мм толщины детали, с которой контактирует сопло, подача проволоки должна быть 15 мм .

Получившуюся выпуклость сварочных точек зачищают обычными механическими способами.

При изменении напряжения и скорости подачи проволоки при постоянном времени подачи проволоки получают следующее качество сварочной точки:

- если напряжение и скорость подачи проволоки очень высокие, то интенсивное плавление приводит к прожиганию отверстий в детали, а проволока «в горелке расплавляется до уровня контактной трубки. В противном случае точка слишком расплывчата, с очень глубоким проваром;

- если напряжение нормальное, но маленькая скорость подачи проволоки, то сварочная точка получается узкой, металл нижней детали либо расплавлен слабо, либо совсем не расплавлен;

- если скорость подачи проволоки нормальная, а напряжение высокое, то точка расплывчатая и немного выпуклая, а провар нормальный;

- если скорость подачи проволоки маленькая и напряжение очень низкое, то точка немного расплывчата и либо слабо проварена, либо совсем не проварена.

Точечная сварка в ремонтной технологии кузова является самым распространенным видом, в том числе при сварке несущих элементов кузова (усилителей, лонжеронов, поперечин, пола, порогов и др. деталей).

Сварка по отверстиям позволяет экономно использовать материалы, электроэнергию и сокращает трудозатраты.

На фланцах или кромках привариваемой панели предварительно выполняют сверлом или дыроколом отверстия диаметром 5 мм .

Затем свариваемые кромки зачищают, деталь устанавливают по месту, прижимают к сопрягаемой панели при помощи газового сопла и в месте нахождения отверстия выполняют сварочную точку — электрозаклепку путем направления проволоки в перфорированное отверстие.

Сварочные точки получаются выпуклыми, и поэтому в отрытых местах их зачищают до уровня основного металла. Соединение панелей данным способом не уступает прочности точечной сварки, выполненной электроконтактным способом в условиях завода-изготовителя.

Благодаря незначительному выступанию сварочной точки над поверхностью основного металла этот способ эффективен для сварки лицевых панелей, так как при этом значительно сокращаются затраты на шлифование поверхностей в местах сварки.

Шаг сварочных точек при ремонте кузова определяют для каждой детали отдельно. Однако ориентиром может служить число заводских точек сварки, которыми деталь приварена к кузову. Сварку соединяемых деталей выполняют по отверстиям, полученным при отсоединении

поврежденных деталей. При частичных заменах лицевых панелей сварку ремонтной вставки с основной деталью производят встык сплошным швом при малой ширине соединяемых деталей (например, рамка ветрового окна, порог и др.) или внахлестку точками с шагом 20 — 30 мм .

Подготовка полуавтомата к работе. Ввиду наибольшего применения при ремонте кузовов легковых автомобилей сварочного полуавтомата «Кемпомат»-1638 ниже указаны действия, необходимые для приведения его в рабочее состояние.

Допустим, необходимо произвести сварку прерывистым швом панелей толщиной 0,8 мм , используя сварочную проволоку диаметром 0,8 мм . Для этого выполняют следующее:

- соединяют заземляющий кабель с массой свариваемых деталей и массовой клеммой на полуавтомате;

- устанавливают переключатель режима сварки в положение «прерывистый шов» ( — );

- устанавливают регулятор продолжительности импульса сварки в положение, при котором обеспечивается необходимое для исключения прожогов остывание шва;

- выбирают значения подачи проволоки и напряжения и устанавливают их на ручках управления полуавтомата;

- регулируют расход газа, который должен быть в пределах 6 — 8 дм 3 /мин. При отсутствии расходомера подачу газа устанавливают на слух (струя газа должна выходить с легким шипением, не переходящим в свист).

После выполнения описанных операций по подготовке сварочного полуавтомата к работе и перевода главного выключателя из положения «0» в положение » 1» аппарат готов к работе.

Источник статьи: http://autoruk.ru/sistemi/kuzovnie-raboti/svarochnie-raboti/rezhimy-svarki

Профессиональная сварка кузова вашего автомобиля — виды и преимущества

Корпус авто является важной частью транспортного средства, как и прочие узлы или детали. Корпус находится в зоне риска, являясь буфером при соприкосновении с внешней средой — неизбежное механическое воздействие окружающих предметов, других транспортных средств и объектов при дорожно-транспортных происшествиях гарантированно приводит к поломкам и нарушению формы элементов деталей и потере внешнего привлекательного вида. Не стоит забывать и об агрессивном воздействии окружающей среды — влага, грязь и соль становятся причиной появления пятен коррозии и трещин. Во всех перечисленных случаях требуется кузовной ремонт автомобиля.

Требования к проведению сварки кузова автомобиля

Сварка кузова авто — трудоемкий процесс, будь то дуговая, точечная или другой вид сварки. Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат. Отсутствие должного опыта и хорошего сварочного аппарата не позволяет добиться точного и тонкого шва. Сварочные кузовные работы следует проводить в специально оборудованном помещении, где имеется точка подключения к сети с соответствующими параметрами частоты, напряжения и силы тока, источник газа и т.п. Сварка кузова автомобиля своими руками возможна только в несложных случаях и для ремонта кузова в тех местах, где эстетичность шва не так уж и важна.

Профессиональный подход к обработке кузова в оборудованном СТО позволяет получить сварочный шов с нужными критериями:

- вид шва выбирается в зависимости локализации повреждения;.

- учитывая характеристику металла выбирается тип сварки;

- метод сварочного ремонта — газовый, ручной дуговой, полуавтоматический, лазерный -выбирается в каждом случае индивидуально.

Действительно, универсального варианта не существует, элементы автомобиля после ремонта подвергаются разному по силе воздействию, да и выполнены из разных материалов. Точечная сварка применяется в подавляющем большинстве случаев для ремонта крыльев, порогов, тогда как соединение внахлест будет оптимальным для элементов под высокой нагрузкой. Если необходимо частично заменить какую-либо деталь, то разумно применить соединение встык, к примеру, при латании дыр на днище авто.

Своевременная диагностика авто позволяет выявлять повреждения на ранней стадии, что дает возможность решить задачу без серьезных финансовых затрат.

Какой сваркой варить кузов?

Как указано выше, выбором, какая сварка и какие материалы подойдут для сварки кузова автомобиля, должны заниматься профессионалы, как и тем, какой аппарат выбрать для реализации процесса. Корпус автомобиля изготовлен из низколегированных сталей с небольшим содержанием титана или углеродистых сталей с содержанием углерода в пределах 0,08 – 0,14 %, и такая сталь толщиной в среднем порядка 0,8 мм отлично штампуется, устойчива при сильном растяжении. Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

- ручная дуговая сварка с помощью многопостового сварочного выпрямителя типа «ВДМ 1202» или его аналога с электродами диаметром 1,6мм марки УОНИ 13/45, положение шва – нижнее;

- газовая сварка корпуса авто выполняется газовой горелкой с ацетилено-кислородным пламенем и присадочной проволокой диаметром 0.8 мм марки Св-08Г2С;

- сварка кузова полуавтоматом авто также весьма востребована – она потребует баллон с углекислым газом и проволоку диаметром 0.8 мм марки Св-08Г2С. Впрочем, можно сваривать полуавтоматом и без газа, использую порошковую проволоку или проволоку с флюсом.

Можно ли варить кузов автомобиля сварочным инвертором?

Инверторный сварочный аппарат для кузовных работ с высокочастотным электротоком используется для сварки бампера, дополнительных рам, задних и передних лебедок, бычьих планок и даже противотуманных фар, если заказчику захотелось разместить их на крыше транспорта. Базовое преимущество сварки кузова автомобиля инвертором составляет высокая скорость — работы будут завершены в кратчайшие сроки. Инвертор в процессе создания сварных швов на транспортном средстве активно использовался еще с советских времен, правда, только на местах корпуса, не предъявляющих претензий к эстетичному виду. Получающиеся швы надежные и прочные, но только на металле толщиной свыше 3 мм. Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва.

Сварка кузова полуавтоматом

Какой аппарат выбрать для ремонта днища? Сварочный полуавтомат для кузовных работ оптимален для выполнения заплаток на пораженных ржавчиной областях корпуса. Сварка кузова полуавтоматом выполняется с помощью специальной проволоки и заслуженно получила звание наиболее универсального средства кузовного ремонта на сегодня. Данный способ позволяет соединять листы металла толщиной 0,8-6 мм. Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее:

- надежные соединения на лонжеронах;

- заплатки на месте корродирующего металла;

- восстановление сварочным аппаратом формы на месте обычных вмятин.

Помимо соединения деталей в ходе сваривания частей место контакта избавляется от кислорода, а корпус авто постепенно плавится, но поскольку сварка полуавтоматом кузова авто проходит под контролем оператора, то железо не сгорает.

Какой сварочный аппарат лучше выбрать для создания соединений на любых типах металла? Конечно же, это сварочный полуавтомат. Действительно, если для сварочного процесса применять не стандартный углекислый газ, а аргон, то возможно сваривать и цветные металлы вроде алюминия и нержавейки.

Особенности сварки кузова автомобиля электродом

Ручная дуговая сварка

По понятным причинам сварка кузова автомобиля своими руками дешевле, но не качественнее, тем более, если полуавтомат сварочный для кузовных работ оставляет желать лучшего. Решив выбрать аппарат для ремонта кузова, квалифицированный специалист учтет химсостав, толщину металла, место расположения свариваемых деталей, так что состояние порогов после сварки будет радовать автовладельца не один год. Действительно, если иметь в наличии высокопроизводительный сварочный аппарат для кузовных работ и грамотных специалистов в оборудованном помещении, то для ремонта кузова не потребуется много времени. Так что не стоит экономить на своем автомобиле и собственной безопасности — доверьте свое транспортное средство профессионалам, у которых есть все необходимое для кузовных автомобильных работ.

Источник статьи: http://svarkaed.ru/svarka/izdeliya-i-konstruktsii/svarka-kuzova-avtomobilya.html

Режимы сварки

Сварку выполняют короткой дугой при напряжении 17 — 23 В. Увеличение напряжения более 23 В приводит к возрастанию разбрызгивания и сильному окислению металла шва, снижению стойкости против образования пор

При снижении напряжения менее 17 В затрудняется возбуждение электрической дуги и, как следствие, ухудшается формирование сварочного шва. Режим сварки выбирают по графику.

Ориентировочные режимы сварки тонколистовой стали омедненной проволокой марки Св-08Г-О

В зависимости от конструктивного расположения элемента, доступности к соединяемым деталям, их назначения в конструкции кузова и толщины свариваемых деталей сварку осуществляют сплошным, прерывистым или точечным швом, а также по выполненным отверстиям.

Сварку сплошным швом выполняют в основном на деталях, соединяемых встык. При этом виде сварки подачу сварочной проволоки производят непрерывно. Продолжительность процесса сварки регулируют пусковой кнопкой, расположенной на сварочной горелке.

Перед сваркой подсоединяют провод массы. При отсутствии массы электрическая дуга не возникает, и проволока, разматываясь, отталкивает горелку.

Перед началом сварки необходимо, чтобы электродная проволока выходила из сварочной горелки на 8 — 10 мм . Этого достигают нажатием на пусковую кнопку. Лишнюю проволоку удаляют бокорезом.

После проверки правильности подгонки соединяемых деталей и надежности их фиксации конец электродной проволоки направляют к кромкам соединяемых деталей.

При контакте проволоки со свариваемой деталью сварщик надевает каску, включает привод горелки, и начинается процесс сварки. Происходит одновременное горение электрической дуги, подача защитного газа и проволоки в горелку.

В процессе сварки сварщик располагается так, чтобы было хорошо видно расплав металла и положение соединяемых кромок. Для обеспечения большей ровности шва сварочную горелку держат двумя руками.

При горизонтальной сварке выполняют действия, схожие с кислородно-ацетиленовой сваркой. Сопло удерживают наклоненным под углом 75° по отношению к поверхности уже сваренного шва на расстоянии 8 — 10 мм от поверхности сварки.

Сварочную горелку перемещают вдоль свариваемой поверхности плавно, без рывков.

При сварке внутреннего угла для лучшего распределения металла горелку покачивают в боковом направлении. Если между свариваемыми кромками имеется зазор или в процессе сварки прожигается отверстие, то горелку на короткое время задерживают на одном месте.

Остановку горелки на более длительное время осуществляют с целью удержания расплавленного металла от стекания на обратную поверхность сварки. Вертикальный шов всегда ведут сверху вниз.

Регулирование напряжения и скорости подачи проволоки производят в зависимости от толщины свариваемых деталей, типа соединения и диаметра электродной проволоки.

Если параметры сварки подобраны правильно, то дуга сопровождается легким потрескиванием. При больших значениях напряжения сварки и скорости подачи проволоки происходит быстрое расплавление, и образуются отверстия.

Если напряжение нормальное и скорость подачи проволоки мала, то сварочный шов получается выпуклым или плохо проваренным. В этом случае горение дуги сопровождается не потрескиванием, а шипением, и проволока плавится в виде крупных, довольно медленно падающих капель.

Если скорость подачи проволоки нормальная, а напряжение слишком высокое, то потрескивание дуги становится медленнее, происходит более быстрое расплавление в глубину, что приводит к прожиганию отверстия.

При нормальной скорости подачи проволоки, но низком напряжении дуга сопровождается нормальным потрескиванием, сварочный шов получается выпуклым с небольшим непроваром и более узкий.

Если напряжение и скорость подачи проволоки недостаточны, то плавление металла происходит в виде крупных, относительно медленно плавящихся капель. Потрескивание становится более медленным с легким шипением, а сварочный шов получается узким и плохо проваренным.

В зависимости от положения, толщины металла и точности подгонки ремонтируемых деталей сварку производят током 40, 60 или 80 А исключительно короткой дугой при скорости сварки 0,2 — 0,3 м/мин.

Перед окончательной сваркой производят «прихватку» установленных деталей, которая заключается в соединении панелей «точками» по углам и в местах перегиба металла.

При необходимости, когда выполняют соединение большой длины, «прихватку» осуществляют дополнительно на расстоянии 40 — 50 мм друг от друга.

Затем снимают фиксирующие устройства, а получившиеся сварочные точки шлифуют до уровня основного металла. После этого производят окончательную сварку деталей сплошным швом.

Для уменьшения влияния температурных деформаций и короблений сварку соединений большой длины проводят «вразбежку», т. е. меняют место сварки между двумя прихватками по длине свариваемых деталей.

Вначале проваривают участок между ближайшими точками, а затем между двумя другими, расположенными как можно дальше от предыдущих. Так, короткими участками, максимально удаленными друг от друга, проваривают весь шов.

Сварку прерывистым швом на тонколистовом металле выполняют при наличии повышенного зазора в соединяемых деталях, имеющих большие открытые поверхности (крылья), из-за опасности прожога.

Уменьшение передачи тепла металлу достигают периодическим прерыванием на 0,3 с подачи сварочной проволоки. При подаче защитного газа и сварочного тока, но отсутствии подачи проволоки дуга гаснет, и сварочная ванна остывает.

Время сварки выбирают в пределах 0,3— 3,0 с. Соотношение между временем сварки и перерывом принимают в зависимости от величины зазора и толщины соединяемых деталей. Такой режим позволяет снизить тепловое воздействие на свариваемые детали и снижает опасность прожога.

Все основные манипуляции со сварочной горелкой и приемы сварки такие же, как и при режиме непрерывной сварки.

Точечная сварка возможна во всех пространственных положениях, в том числе и в труднодоступных. Для этого вида сварки применяют газовое сопло с боковыми отверстиями на конце.

Для выполнения точечной сварки с использованием полуавтоматов для сварки в среде углекислого газа выполняют следующие подготовительные работы:

- устанавливают диаметр электродной проволоки 0,6 или 0,8 мм ;

- снимают сопло и контактную трубку, предназначенную для непрерывной сварки, и на их место устанавливают более короткую контактную трубку и сопло, используемые для точечной сварки. Газовое сопло устанавливают на 10 — 15 мм впереди по отношению к мундштуку для создания необходимого расстояния до поверхности свариваемых деталей. Конец сопла для точечной сварки имеет форму двух-, а иногда трехступенчатого усеченного конуса, предназначенного для прижатия к поверхности детали и обеспечения выхода углекислого газа;

- отрезают конец электродной проволоки заподлицо с торцом сопла;

- открывают кран баллона с углекислым газом и регулируют его расход для точечной сварки;

- регулируют напряжение и скорость подачи электродной проволоки согласно режиму точечной сварки. Значения параметров намного выше, чем при непрерывной сварке панелей такой же толщины;

- устанавливают переключатель сварочного аппарата в положение «сварка точками»;

- настраивают регулятор на время, которое определяет продолжительность подачи проволоки. Время сварки устанавливают 0,3 — 3,0 с;

- соединяют с массой нижнюю панель, зачищенную до чистого металла.

При выполнении точечной сварки приставляют конец горелки к свариваемой поверхности панели и слегка прижимают для обеспечения плотного контакта между деталями.

После нажатия на включатель горелки быстро его отпускают. При включении контактора осуществляется подача газа, а при его размыкании загорается дуга, и механизм подачи проволоки перемещает ее в течение установленного времени.

Образовавшаяся дуга в первую очередь расплавляет металл верхней детали, а затем, пронизав жидкий металл верхней детали, производит расплавление металла нижней.

В случае, если сварщик не передвинет быстро горелку или регулятор времени не остановит подачу электродной проволоки, подачу газа и электрического тока, металл прожигается насквозь.

Если режим выбран правильно, то на противоположной стороне нижней детали будет заметен небольшой прилив в центре точки. Далее отводят горелку и аналогично выполняют следующие точки.

Перед сваркой панелей кузова производят предварительное опробование выполнением нескольких точек на отходах листов из металла той же толщины, что и металл свариваемых деталей.

Если величины напряжения, скорости подачи электродной проволоки и времени являются оптимальными, то сварочная точка имеет небольшую выпуклость, а на обратной стороне детали заметен центр провара.

Если точка не проварена, то следует увеличить время сварки. При определении величины разовой подачи проволоки ориентировочно пользуются соотношением, что на каждые 0,1 мм толщины детали, с которой контактирует сопло, подача проволоки должна быть 15 мм .

Получившуюся выпуклость сварочных точек зачищают обычными механическими способами.

При изменении напряжения и скорости подачи проволоки при постоянном времени подачи проволоки получают следующее качество сварочной точки:

- если напряжение и скорость подачи проволоки очень высокие, то интенсивное плавление приводит к прожиганию отверстий в детали, а проволока «в горелке расплавляется до уровня контактной трубки. В противном случае точка слишком расплывчата, с очень глубоким проваром;

- если напряжение нормальное, но маленькая скорость подачи проволоки, то сварочная точка получается узкой, металл нижней детали либо расплавлен слабо, либо совсем не расплавлен;

- если скорость подачи проволоки нормальная, а напряжение высокое, то точка расплывчатая и немного выпуклая, а провар нормальный;

- если скорость подачи проволоки маленькая и напряжение очень низкое, то точка немного расплывчата и либо слабо проварена, либо совсем не проварена.

Точечная сварка в ремонтной технологии кузова является самым распространенным видом, в том числе при сварке несущих элементов кузова (усилителей, лонжеронов, поперечин, пола, порогов и др. деталей).

Сварка по отверстиям позволяет экономно использовать материалы, электроэнергию и сокращает трудозатраты.

На фланцах или кромках привариваемой панели предварительно выполняют сверлом или дыроколом отверстия диаметром 5 мм .

Затем свариваемые кромки зачищают, деталь устанавливают по месту, прижимают к сопрягаемой панели при помощи газового сопла и в месте нахождения отверстия выполняют сварочную точку — электрозаклепку путем направления проволоки в перфорированное отверстие.

Сварочные точки получаются выпуклыми, и поэтому в отрытых местах их зачищают до уровня основного металла. Соединение панелей данным способом не уступает прочности точечной сварки, выполненной электроконтактным способом в условиях завода-изготовителя.

Благодаря незначительному выступанию сварочной точки над поверхностью основного металла этот способ эффективен для сварки лицевых панелей, так как при этом значительно сокращаются затраты на шлифование поверхностей в местах сварки.

Шаг сварочных точек при ремонте кузова определяют для каждой детали отдельно. Однако ориентиром может служить число заводских точек сварки, которыми деталь приварена к кузову. Сварку соединяемых деталей выполняют по отверстиям, полученным при отсоединении

поврежденных деталей. При частичных заменах лицевых панелей сварку ремонтной вставки с основной деталью производят встык сплошным швом при малой ширине соединяемых деталей (например, рамка ветрового окна, порог и др.) или внахлестку точками с шагом 20 — 30 мм .

Подготовка полуавтомата к работе. Ввиду наибольшего применения при ремонте кузовов легковых автомобилей сварочного полуавтомата «Кемпомат»-1638 ниже указаны действия, необходимые для приведения его в рабочее состояние.

Допустим, необходимо произвести сварку прерывистым швом панелей толщиной 0,8 мм , используя сварочную проволоку диаметром 0,8 мм . Для этого выполняют следующее:

- соединяют заземляющий кабель с массой свариваемых деталей и массовой клеммой на полуавтомате;

- устанавливают переключатель режима сварки в положение «прерывистый шов» ( — );

- устанавливают регулятор продолжительности импульса сварки в положение, при котором обеспечивается необходимое для исключения прожогов остывание шва;

- выбирают значения подачи проволоки и напряжения и устанавливают их на ручках управления полуавтомата;

- регулируют расход газа, который должен быть в пределах 6 — 8 дм 3 /мин. При отсутствии расходомера подачу газа устанавливают на слух (струя газа должна выходить с легким шипением, не переходящим в свист).

После выполнения описанных операций по подготовке сварочного полуавтомата к работе и перевода главного выключателя из положения «0» в положение » 1» аппарат готов к работе.

Источник статьи: http://autoruk.ru/sistemi/kuzovnie-raboti/svarochnie-raboti/rezhimy-svarki