Техническое обслуживание

Техническое обслуживание УАЗ 3151

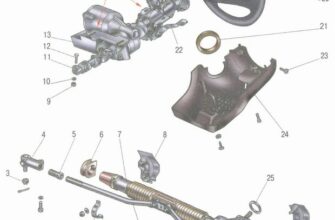

Рис. 5.1. Рулевой механизм автомобилей семейства УАЗ–31512: 1 – картер; 2,39 – втулки;

3 – манжета; 4 – сошка; 5 – шайба; 6,33 – гайки; 7 – сальник; 8,14 – подшипники; 9 – пробка; 10 – вал рулевого механизма; 11 – червяк; 12 – нижняя крышка; 13 – регулировочные прокладки; 15 – ось ролика; 16 – ролик вала сошки; 17 – вал сошки; 18 – болты крепления картера; 19 – шарнир;

20 – стопорное кольцо; 21 – защитная шайба; 22 – пружина; 23 – разжимное кольцо; 24 – подшипники; 25 – провод звукового сигнала; 26 – контактная втулка; 27 – винт; 28,29 – пластмассовые втулки;

30 – рулевое колесо; 31 – рулевой вал; 32 – регулировочный винт; 34 – стопорная шайба; 35 – штифт; 36 – подшипник; 37 – боковая крышка картера; 38 – прокладка

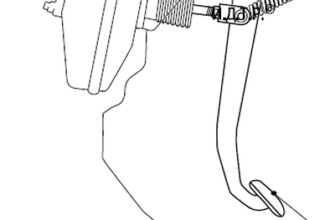

Рис. 5.3. Рулевой пpивод автомобилей семейства УАЗ–31512: 1 – pычаги pулевой тpа-пеции; 2 – попеpечная pулевая тяга; 3 – сошка pулевого механизма; 4 – тяга сошки; 5 – pычаг повоpотного кулака

Рис. 5.4. Рулевой пpивод автомобилей семейства УАЗ-3741: 1 – пpодольная pулевая тяга; 2 – pычаг пpодольной pулевой тяги; 3, 6 – pычаги pулевой тpапеции; 4, 7 – наконечники попеpечной pулевой тяги; 5 – попеpечная pулевая тяга

Рулевое управление автомобиля состоит из рулевого механизма типа червяк-ролик с рулевым колесом (

Рис. 5.5. Рулевой механизм типа винт-шариковая гайка-сектор: 1 – картер рулевого управления; 2 – вал-сектор; 3 – гайка-рейка; 4 – шарики; 5,21,24 – стопорные кольца; 6,9,20,25 – защитные крышки; 7 – карданный шарнир; 8 – втулка;

10 – манжета; 11 – подшипники винта; 12 – болты крепления рулевого механизма к раме; 13 – регулировочные прокладки; 14 – винт; 15 – сошка;

16 – крышка нижняя картера; 17, 23, 26 – уплотнительные кольца; 18 – гайка; 19 – шайба; 22 – ролики; 27 – защитное кольцо; 28 – кольцо опоры вала-сектора; 29 – пробка заливного отверстия;

30 – желоб шариковода; 31 – накладка шариковода; 32 – пробка сливного отверстия; 33 – заглушка

Рис. 5.6. Рулевой механизм с гидроусилителем: 1 – гайка; 2, 5, 6, 19, 21, 22, 35, 39 – уплотнительные кольца; 3 – стакан; 4, 10 – упорные подшипники; 7 – поршень-рейка; 8 – винт; 9 – картер; 11 – штуцер нагнетательного шланга; 12 – штуцер сливного шланга; 13 – гильза; 14 – манжета; 15 – торсион; 16, 38 – штифты; 17 – шариковод; 18 – шарики; 20 – канал в картере; 23 – сошка; 24 – гайка сошки; 25 – крышка защитная нижняя; 26 – стопорные кольца; 27 – регулировочные шайбы; 28 – опоры вала сошки; 29 – ролики;

30 – вал сошки; 31 – крышка защитная верхняя; 32 – ротор; 33 – защитный колпак; 34 – корпус распределителя; 36 – канал в корпусе распределителя; 37 – болты крепления корпуса распределителя к картеру

На отдельные автомобили семейства УАЗ–31512 устанавливается рулевой механизм типа винт-шариковая гайка-сектор без гидроусилителя (

Рис. 5.7. Шарнир рулевых тяг: 1 – заглушка;

2 – пружина; 3 – пята; 4 – шайба сферическая нижняя; 5 – шайба сферическая верхняя; 6 – защитное кольцо; 7 – пружинный колпак;

8 – шплинт; 9, 13 – гайки; 10 – шаровый палец;

11 – сухарь; 12 – наконечник; 14 – тяга

При появлении зазора в шарнирах рулевых тяг заверните до упора заглушку 1 (

Рис. 5.8. Пpовеpка осевого зазоpа в подшипниках чеpвяка

Регулировку начинайте с проверки осевого зазора в подшипниках червяка. Для этого обхватите ладонью колонку так, чтобы большой палец касался торца ступицы рулевого колеса и поворачивайте рулевое колесо в обе стороны на некоторый угол (

Рис. 5.9. Пpовеpка затяжки подшипников чеpвяка с помощью динамометpа

11. Вращением червяка 11 окончательно проверьте затяжку подшипников 8 и 14. При правильной затяжке роликовых подшипников червяка усилие, необходимое для поворота рулевого колеса, должно быть 2,2–4,5 Н (0,22–0,45 кгс) (без установленного вала сошки). Проверку затяжки подшипников производите с помощью динамометра (

Рис. 5.10. Наконечник попеpечной pулевой тяги: 1 – гайка с левой pезьбой; 2 – pегулиpо-вочный штуцеp; 3 – гайка с пpавой pезьбой; 4 – наконечник

4. Закрепите тягу в тисках, отверните стопорные гайки 1 (

Рис. 5.11. Снятие pулевого колеса

4. Отверните на 2–3 оборота гайку крепления рулевого колеса и, пользуясь съемником (

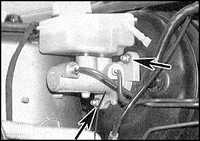

Рис. 5.12. Снятие сошки

2. Отверните гайку крепления сошки рулевого механизма и снимите сошку (

Рис. 5.2. Рулевой механизм автомобилей семейства УАЗ–3741: а – вариантное исполнение – рулевая колонка с карданным шарниром; 1 – сошка; 2 – каpтеp; 3 – нижняя кpышка; 4 – pегулиpовочные пpокладки подшипников чеpвяка; 5 – pолик; 6 – чеpвяк; 7, 8, 29 – подшипники; 9 – пробковое уплотнение; 10 – пpобка наливного отвеpстия; 11 – прокладка; 12 – боковая крышка картера; 13 – штифт;

14 – стопорная шайба; 15, 35 – втулки; 16 – вал сошки; 17 – манжета; 18 – шайба; 19 – гайка; 20 – pулевое колесо; 21 – колонка; 22 – рулевой вал; 23 – подшипник вала сошки; 24 – pегулиpовочный винт зазоpа в зацеплении; 25 – колпачковая гайка; 26 – ось ролика; 27 – сальник; 28 – провод звукового сигнала;

30, 39 – пластмассовые втулки; 31 – винт;

32 – распорная втулка; 33 – защитная шайба;

34 – шарнир; 36 – стопорное кольцо; 37 – пружи-на; 38 – контактная втулка

На автомобилях с рулевой колонкой с карданным шарниром (см. рис. 5.2, а) снятие рулевого механизма возможно без снятия рулевой колонки (аналогично снятию рулевого механизма автомобилей семейства УАЗ–31512).

Разборку рулевого механизма типа червяк-ролик производите в следующем порядке:

1. Отсоедините карданный шарнир от вала червяка (на автомобилях семейства УАЗ–31512).

2. Отверните гайку и снимите стопорную шайбу с регулировочного винта.

3. Отверните болты крепления боковой крышки картера.

4. Легкими ударами медной или алюминиевой выколотки по торцу вала сошки выньте вал сошки вместе с роликом и крышкой и осторожно снимите прокладку.

5. Ввертыванием регулировочного винта в боковую крышку картера снимите боковую крышку и регулировочный винт с вала сошки.

6. Отверните болты крепления нижней крышки картера и снимите крышку вместе с прокладками, наружное кольцо нижнего подшипника и сепаратор с роликами.

7. Выньте из картера вал с червяком в сборе и сепаратор с роликами верхнего подшипника.

Наружное кольцо верхнего подшипника, манжету вала рулевого механизма, манжету вала сошки и втулку вала сошки выпрессовывайте из картера рулевого механизма только в случае их замены.

Разборку рулевого механизма типа винт-шариковая гайка-сектор производите в следующем порядке:

1. Снимите защитные крышки и стопорные кольца колец опор вала-сектора с обеих сторон.

2. Снимите заглушки в отверстиях

Ж 7 мм картера над опорами вала-сектора и выправьте буртики опор или ослабьте стопорные винты, как указано в подразделе «Регулировка зацепления».

3. Легкими ударами медной или алюминиевой выколотки по торцу вала-сектора сначала со стороны верхней опоры, а затем со стороны шпилевого конца выньте кольца опор и вал-сектор.

4. Отверните болты крепления нижней крышки картера и снимите ее вместе с регулировочными прокладками, наружным кольцом нижнего подшипника винта и сепаратором с шариками.

5. Выньте из картера винт в сборе с гайкой-рейкой, внутренними кольцами подшипников и сепаратором с шариками верхнего подшипника.

Наружное кольцо верхнего подшипника винта, манжету вала винта, уплотнительные кольца в корпусе и крышке, уплотнительные и защитные кольца в опорах вала-сектора вынимайте только в случае необходимости их замены.

Выпрессовывайте внутренние кольца подшипников и снимайте гайку-рейку с винтами также только в случае необходимости замены подшипников и деталей шарико-винтовой пары рулевого механизма.

Не разбирайте без необходимости ролики в кольцах опор вала-сектора.

Оценка технического состояния деталей.

После разборки тщательно промойте и осмотрите каждую деталь.

При появлении на поверхности червяка, винта, гайки-рейки или вала-сектора рулевого механизма отслоений закаленного слоя в виде раковин, а также при значительном их износе замените детали.

Подшипники червяка (винта) заменяйте новыми, если для устранения осевого люфта необходимо удалить все регулировочные прокладки или если повреждены рабочие поверхности колец и роликов (шариков).

Если на рабочих поверхностях ролика вала сошки имеются раковины, трещины, вмятины или образовался люфт в шарикоподшипниках или в посадке на оси, то рассверлите головку оси, выбейте ось, извлеките ролик. Вставьте в паз вала новый ролик и ось. Допускается крепление электросваркой на валу сошки старой оси – со стороны рассверленной головки, а новой оси – с обеих сторон. При этом не допускайте перегрева ролика.

Замените кольца опор вала-сектора, если на поверхностях под роликами имеются раковины, вмятины и значительный износ.

Замените вал сошки, если скручены его шлицы.

Замените бронзовую втулку картера при значительном одностороннем износе. После запрессовки в картер новой втулки прогладьте ее брошью до диаметра 35 +0,027 мм.

Сборку рулевого механизма типа червяк-ролик производите в обратном порядке с учетом следующего:

1. В случае замены червяка при напрессовке его на вал необходимо, чтобы высокий шлиц червяка совпал со шпоночным пазом вала. Несовпадение торца вала с торцом выточки на червяке не должно превышать 0,25 мм.

2. Ролик вала сошки должен свободно проворачиваться от руки. Цилиндрическую часть вала сошки и ролик при установке в картер смажьте жидкой смазкой. Цилиндрический и конические подшипники, наружные поверхности червяка и сальники смажьте смазкой Литол–24.

3. Затяжку подшипников червяка и регулировку зацепления ролика с червяком производите, как указано в разделе «Регулировка рулевого механизма типа червяк-ролик».

4. Биение шейки вала под шариковый подшипник рулевой колонки на собранном рулевом управлении не должно быть более 3 мм. При проверке вал в сборе с червяком должен легко проворачиваться в подшипниках червяка (для автомобилей семейства УАЗ–3741).

5. При установке рулевого механизма на автомобили семейства УАЗ–3741 затяните сначала болты крепления картера к лонжерону рамы, а затем закрепите колонку. При этом предварительно подберите необходимое количество регулировочных прокладок, устанавливаемых между резиновой втулкой и кронштейном крепления колонки, для исключения изгиба вала.

Сборку рулевого механизма типа винт-шариковая гайка-сектор производите в порядке, обратном разборке, с учетом следующего:

1. Винт и сопрягающуюся с ним гайку-рейку собирайте с шариками 7,144–40 ГОСТ 8722–81 только одной группы и из одной партии.

2. Болты, фиксирующие накладку желоба, должны быть затянуты моментом 8–10 Н·м (0,8–1,0 кгс·м). Один из лепестков накладки, совпадающий с гранью каждого болта, после затяжки должен быть отогнут на грань болта.

3. Вращение винта в гайке-рейке должно быть плавным без заеданий и рывков. Момент, необходимый для проворачивания винта, должен быть 0,3–0,5 Н·м (0,03–0,05 кгс·м). Проверяйте момент после двукратного проворачивания гайки-рейки по всей длине винта.

4. Регулировку преднатяга подшипников винта производите регулировочными прокладками до установки вала-сектора, при этом количество прокладок толщиной 0,05 мм должно быть не менее трех.

Осевое и радиальное перемещения винта не допускаются. Отсутствие его контролируйте усилием 49–78 Н·м (5–8 кгс·м).

5. При установке вала-сектора средний зуб сектора должен входить в среднюю впадину гайки-рейки.

6. Устанавливайте опоры вала-сектора путем плавной, без перекосов запрессовки в отверстия картера, при этом ролики опор должны быть одной группы, а для исключения их выпадения между ними должен быть установлен один пластмассовый вкладыш. При установке опор вала-сектора пазы на наружных торцах колец опор должны находиться напротив отверстий картера Ж 7 (для заглушек), при этом риска на кольце должна быть максимально удаленной от зубчатого зацепления.

7. После установки стопорных колец проверьте осевое перемещение вала-сектора, которое должно быть в пределах 0,02–0,1 мм при усилии 15–20 Н (1,5–2,0 кгс).

8. Регулировку зацепления гайки-рейки и вала-сектора производите путем одновременного поворота колец опор вала-сектора в отверстиях картера по часовой стрелке, если смотреть со стороны шлицевого конца вала-сектора. При этом пазы на наружных торцах колец, предназначенные для их поворота, должны располагаться в одной плоскости.

9. После окончания регулировки зацепления зафиксируйте положение каждой опоры вала-сектора, как указано в подразделе «Регулировка зацепления».

10. Перед установкой защитных пластмассовых крышек закрываемые ими поверхности деталей смажьте смазкой Литол–24.

Рулевой механизм с гидроусилителем

Снятие рулевого механизма производите в следующем порядке:

1. Отсоедините шланги от рулевого механизма, отвернув болт- штуцеры и закрепите шланги так, чтобы предотвратить полное вытекание масла из гидросистемы или слейте масло в чистую посуду.

2. Отверните гайку болта крепления вилки карданного шарнира, извлеките болт, снимите вилку с выходного вала механизма.

3. Расшплинтуйте и отверните гайку крепления пальца шарнира тяги сошки к сошке, извлеките палец из отверстия сошки.

4. Отверните болты крепления рулевого механизма и снимите рулевой механизм.

Разборка рулевого механизма с гидроусилителем

1. Слейте масло из механизма, прокручивая входной вал от упора до упора.

2. С помощью съемника снимите сошку с вала сошки.

3. Снимите верхнюю и нижнюю защитную крышки опор вала сошки.

4. Снимите стопорные кольца опор вала сошки и стопорные шайбы.

5. Плавным нажатием пресса выпрессуйте вал сошки вместе с верхней опорой, не извлекая вал сошки из нижней опоры полностью.

6. Снимите верхнюю опору с роликами с вала сошки, не рассыпая ролики.

7. Плавным нажатием пресса на верхний конец вала сошки выпрессуйте нижнюю опору вала сошки.

8. Снимите нижнюю опору с роликами с вала сошки, извлеките вал сошки.

9. Извлеките уплотнительные кольца опор вала сошки из канавок картера.

10. Отверните болты крепления корпуса распределителя.

11. Осторожно, без перекосов снимите корпус распределителя.

12. Извлеките из картера винт с гидрораспределителем и рейкой-поршнем.

13. Извлеките из картера стакан подшипника с подшипником и гайкой.

Разборка шарико-винтовой передачи

1. Отогните лепестки накладки шариковода от граней болтов.

2. Отверните болты крепления накладки шариковода.

3. Извлеките шариковод из рейки-поршня.

4. Переверните рейку-поршень отверстиями под шариковод вниз и, поворачивая винт от руки, высыпьте шарики.

5. Извлеките винт из рейки-поршня.

1. Осторожно выпрессуйте штифт гильзы и штифт торсиона.

2. С помощью специального приспособления снимите ротор с гильзой и торсионом с винта.

3. Осторожно снимите гильзу с ротора.

4. Извлеките торсион из ротора. Уплотнительные кольца и манжету, установленные в корпусе распределителя и в рейке-поршне, вынимайте только в случае их замены.

Оценка технического состояния деталей

После разборки тщательно промойте, просушите сжатым воздухом и осмотрите детали.

При появлении на рабочей поверхности винта, рейки-поршня, вала сошки, опор вала сошки или тел качения подшипников отслоений закаленного слоя в виде раковин, а также при значительном их износе замените детали.

Замените вал сошки, если скручены его шлицы.

Замените резиновые уплотнительные кольца при обнаружении повреждений или изменении формы поперечного сечения (кольца должны быть круглыми), видимыми невооруженным глазом.

При замене винта или рейки-поршня детали должны заменяться только на детали одной группы. Номер группы маркируется на торце винта и рейки-поршня.

Детали гидроусилителя (ротор, гильза и торсион) подбираются на заводе-изготовителе индивидуально, поэтому и заменяться могут только комплектом. При этом необходима регулировка гидравлического центра на специальном стенде.

Опоры вала должны заменяться вместе с роликами.

Сборка рулевого механизма с гидроусилителем производится в порядке, обратном разборке, с учетом следующего:

Сборка шарико-винтовой передачи. Для сборки шарико-винтовой передачи применяются шарики Ж 7,144 ±0,014 мм, рассортированные на семь групп по диаметру через 0,004 мм. Для сборки все шарики должны быть одной группы. Для облегчения сборки применять трубку-дозатор (трубку 10х1 мм длиной 275 мм).

1. Вставьте винт в отверстие рейки-поршня и совместите первый виток винтовой канавки с отверстием в рейке-поршне под шариковод, ближнем к фланцу винта.

2. Вставьте заполненную шариками трубку-дозатор в отверстие шариковода так, чтобы шарики начали заполнять винтовой канал.

3. Для заполнения винтового канала плавно поворачивайте винт против часовой стрелки до появления первого шарика во втором отверстии под шариковод.

4. Оставшимися шариками заполните желоб шариковода. Для предотвращения рассыпания шариков густо смажьте желоб консистентной смазкой Литол–24.

5. Заполненный шариками желоб в паре со вторым желобом вставьте в отверстие под шариковод в рейке-поршне.

6. Придерживая шариковод от выпадения, проверьте момент проворачивания винта, который должен быть 0,5–0,8 Н·м (0,05–0,08 кгс·м). Вращение должно быть плавное, без рывков и заеданий. Если момент вращения больше или меньше требуемого, весь комплект шариков замените на комплект меньшего или большего диаметра соответственно. Смешивание шариков разных размерных групп не допускается.

7. Установите накладку шариковода, заверните болты ее крепления и застопорите их, отогнув на грань каждого болта лепесток накладки.

Установка фторопластовых уплотнительных колец

Фторопластовые уплотнительные кольца применяются для уплотнения подвижных соединений: гильза-корпус распределителя, рейка-поршень-картер, винт-рейка-поршень. В опорах вала сошки применяется защитное фторопластовое кольцо совместно с резиновым. Повторная установка фторопластовых колец не допускается.

Внутренние кольца устанавливаются с предварительным прогибом их внутрь, наружное кольцо – с предварительным растяжением на конической оправке до размера, достаточного для монтажа.

После установки кольца необходимо откалибровать (осадить) специальными оправками с выдержкой на оправке в течение 30 мин (табл. 5.2).

Сборка рулевого механизма из подсобранных узлов

1. В стакан 3 (см. рис. 5.6) установите диск подшипника 4, сепаратор с роликами и кольцо.

2. В картер установите резиновое уплотнительное кольцо 2 и гайку 1 так, чтобы выступ гайки совпал с проточкой на дне картера.

3. Вверните стакан в гайку на 2–3 оборота.

4. Рейку-поршень в сборе с винтом, ротором и гильзой установите в картер так, чтобы выступ винта вошел в отверстие кольца подшипника, а зубы рейки-поршня были параллельны оси вала сошки.

5. Установите роликовый подшипник 10 на винт.

6. Установите корпус 34 распределителя, закрепите его болтами 37.

7. Отрегулируйте натяг в подшипниках винта (см. подраздел «Регулировка рулевого механизма с гидроусилителем»).

8. Поворачивая входной вал и придерживая от поворота рейку-поршень установите рейку-поршень так, чтобы средняя впадина рейки находилась напротив центра отверстия под вал сошки. Установите резиновые кольца 21.

9. На вал 30 сошки установите опору 28 с роликами 29 и уплотнительными кольцами 22 так, чтобы метка на опоре располагалась напротив среднего зуба сектора вала сошки.

10. Вставьте в картер вал сошки с опорой так, чтобы средний зуб сектора вошел в среднюю впадину рейки и запрессуйте опору.

11. Осторожно, не допуская рассыпания роликов, запрессуйте вторую опору вала сошки.

12. Отрегулируйте зацепление сектора зубьев вала сошки и рейки (см. п. 3 подраздела «Регулировка рулевого механизма с гидроусилителем»).

Видео про «Техническое обслуживание» для УАЗ 3151

Хроника технического обслуживания УАЗОбслуживание подготовленного УАЗа

УАЗ-мосты их обслуживание.

Источник статьи: http://carmanuals.ru/uaz/uaz-3151/rulevoe-upravlenie/tehnicheskoe-obsluzhivanie