Схема компрессора автомобиля газ

ГАЗ-66-11. Система регулирования давления воздуха в шинах (устройство)

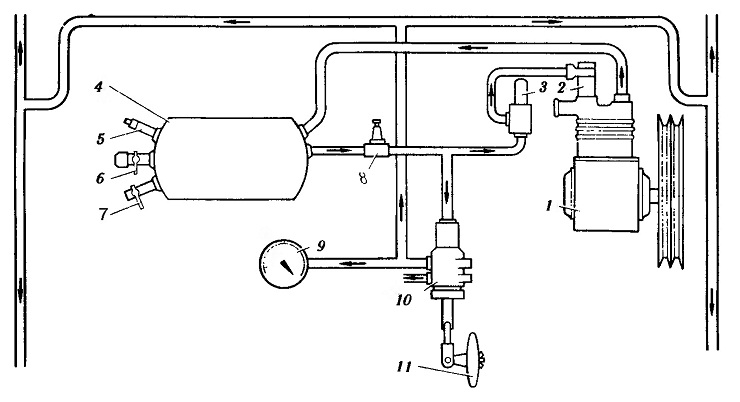

Система регулирования давления воздуха в шинах обеспечивает изменение и контроль давления в шинах с места водителя как на стоянке, так и на ходу в зависимости от характера дорожного покрытия и скорости движения автомобиля. Снижение давления воздуха в шинах при движении по мягкому грунту уменьшает удельное давление на грунт и повышает проходимость автомобиля. При незначительных повреждениях камеры система регулирования давления в шинах позволяет продолжать движение автомобиля, не прибегая при этом к немедленной смене колеса, поскольку компрессор восполняет утечку воздуха из камеры. Система регулирования давления воздуха в шинах (рис. 180)) состоит из компрессора 1, воздушного баллона 4, крана управления 10, регулятора давления 3, предохранительного клапана 5, защитного одинарного клапана 8, запорных воздушных кранов колес, блоков уплотнителей, установленных в цапфах мостов, манометра 9, трубопроводов и шлангов.

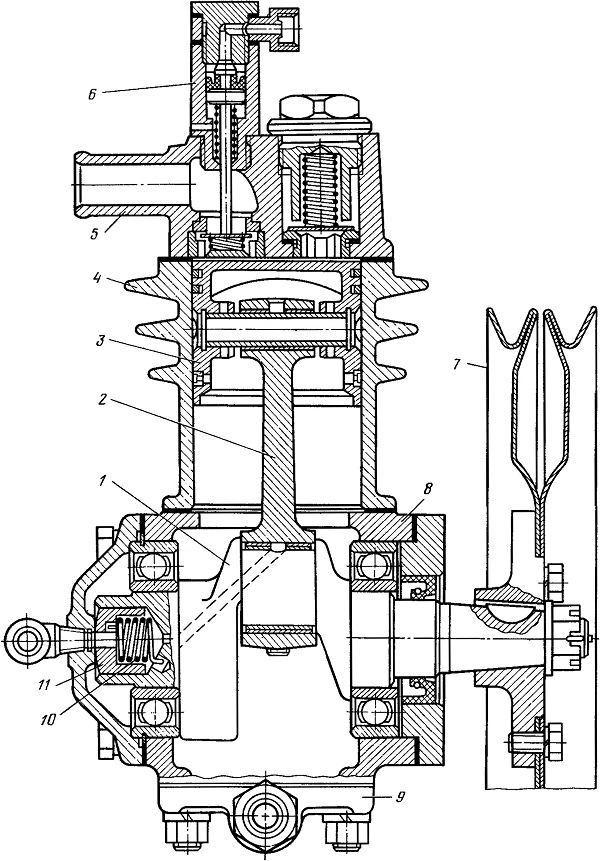

Компрессор (рис. 181) поршневого типа, одноцилиндровый с воздушным охлаждением приводится во вращение через шкив 7 вместе с насосом гидроусилителя рулевого управления двумя ремнями от шкива коленчатого вала двигателя. Воздух из воздушного фильтра двигателя поступает в цилиндр компрессора через пластинчатый впускной клапан. Сжатый воздух вытесняется в пневматическую систему через пластинчатый нагнетательный клапан. Смазочный материал к компрессору подводится от системы смазывания двигателя. Компрессор имеет устройство для поддержания необходимого давления воздуха в системе. Оно состоит из разгрузочного цилиндра 6, установленного на головке компрессора, и регулятора давления.

При достижении давления воздуха в системе 7. 7,35 кгс/см2 регулятор давления соединяет разгрузочный цилиндр 6 с воздушным баллоном, в результате чего воздух под давлением поступает в разгрузочный цилиндр и перемещает поршень разгрузочного цилиндра вниз. Шток поршня разгрузочного цилиндра, переместившись вниз, открывает клапан и соединяет таким образом полость цилиндра компрессора с воздушным фильтром двигателя, вследствие чего при ходе поршня компрессора вверх (ход сжатия) воздух вытесняется обратно в воздушный фильтр, а не в систему, т. е. компрессор работает без нагрузки. При снижении давления воздуха в системе до 5,65. 6 кгс/см2 регулятор давления соединяет разгрузочный цилиндр с атмосферой. Поршень разгрузочного цилиндра с штоком поднимается под действием пружины вверх, впускной клапан освобождается, а компрессор снова начинает нагнетать воздух в систему.

Рис. 180. Схема системы регулирования давления воздуха в шинах:

1—компрессор; 2—разгрузочный цилиндр; 3—регулятор давления; 4—воздушный баллон; 5—предохранительный клапан; 6—кран отбора воздуха; 7—кран слива конденсата; 8—защитный одинарный

клапан; 9—манометр; 10—кран управления; 11—рукоятка крана управления

Рис. 181. Компрессор

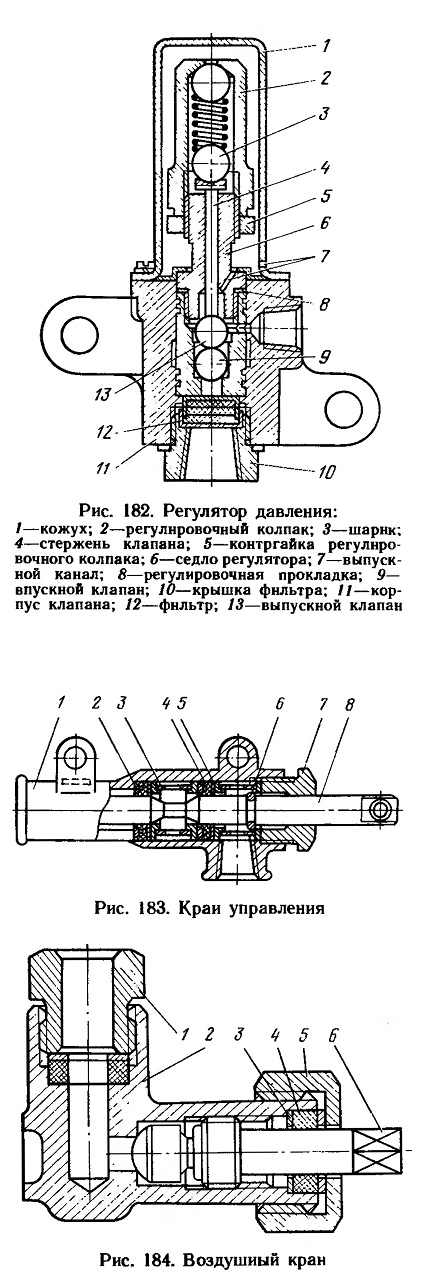

Рис. 182. Регулятор давления:

Рис. 183. Кран управления

Рис. 184. Воздушный кран

Регулятор давления (рис. 182) совместно с разгрузочным цилиндром автоматически поддерживает давление в системе в пределах

5.65. 7.35 кгс/см2 путем впуска и выпуска воздуха из разгрузочного цилиндра. При повышении давления в системе до 7. 7,35 кгс/см2 клапан 9 под действием этого давления, преодолевая усилие пружины, поднимается вверх до тех пор, пока клапан 13 не прижмется к седлу 6. При этом сжатый воздух из системы через фильтр 12 поступит в разгрузочный цилиндр, в результате чего нагнетание воздуха в систему прекратится. При падении давления в системе до 5,65. 6 кгс/см2 пружина регулятора преодолевает силу давления сжатого воздуха и опускает шарики вниз, вследствие чего разгрузочный цилиндр отъединяется от системы и соединяется через выпускные каналы с атмосферой. Впускной клапан компрессора освобождается, и компрессор начинает нагнетать воздух в систему.

Воздушный баллон предназначен для отстоя конденсата водяных паров и масла, попадающих в систему из компрессора вместе с сжатым воздухом. Баллон имеет предохранительный клапан, краник для слива конденсатора и краник отбора воздуха. Предохранительный клапан служит для предохранения системы от чрезмерного повышения давления в случае порчи автоматического регулятора давления и отрегулирован так, что он открывается при достижении в системе давления воздуха

10. 10,5 кгс/см2. Кран управления (рис. 183) золотникового типа позволяет соединять камеры колес с компрессором (при накачке шин воздухом), атмосферой (при снижении давления воздуха в шинах) или запирать их (если нужно сохранить имеющееся давление воздуха в шинах) . Перемещаясь относительно корпуса 1 в ту или иную сторону от среднего положения, золотник 8 мо-жет соединять полость, сообщающуюся с камерами колес, с полостями, сообщающимися с компрессором или атмосферой. Золотник крана управления имеет три положения. Левое соответствует накачке шин, правое — выпуску воздуха из шин, среднее — нейтральное. Нейтральное положение крана управления фиксируется рукояткой в кронштейне, а положения «Увеличение давления» и «Снижение давления» — упором соответственно замочного кольца 6 в опорную шайбу 5 и в гайку 7.

Золотник крана управления тягой соединен с рукояткой крана, закрепленного спереди на средней части съемного пола кабины. На панели приборов имеется табличка с указа-

нием положения рукоятки крана управления. Для переключения рукоятку крана поднимают вверх и повертывают в нужное положение.

Воздушный кран (рис. 184) служит для подвода воздуха в камеры колес. Он состоит из корпуса 2, сальников 4, запорной пробки 6, накидных гаек 1 и 5 и шайб 3.

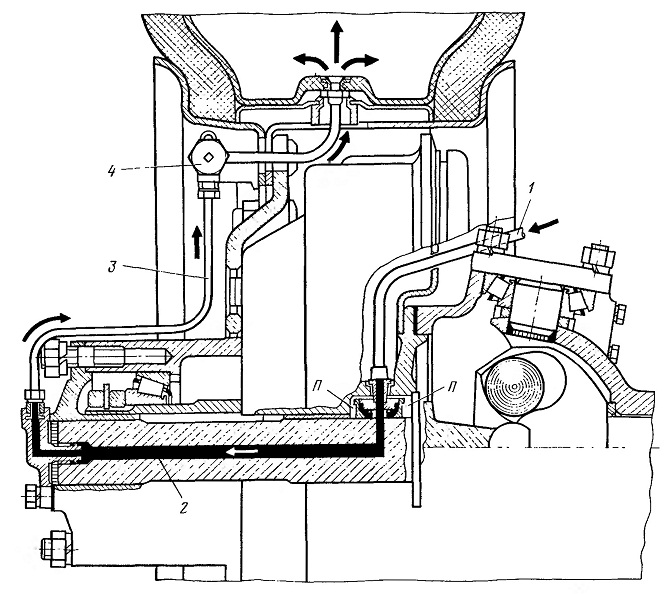

Подвод воздуха к переднему колесу показан на рис. 185 и к заднему колесу на рис. 186. Основной частью уплотнительного устройства в цапфе являются резиновые манжеты, которые собраны в пакет.

Рис. 185. Подвод воздуха к переднему колесу:

П- полость; 1 шланг подвода воздуха; 2—канал для подвода воздуха; 3—трубка подвода воздуха; 4—воздушный кран

Рис. 186. Задняя ступица и колесо.

П—полость; 1—цапфа; 2—болт-съемник; 3—крышка фланца; 4, 6—гайки подшипников; 5— стопорная шайба; 7—ступица; 8—трубка подвода воздуха; 9—колесо; 10—тормоз; 11—перепускной

клапан; 12, 15—сальникм;13—балка моста; 14—полуось

Источник статьи: http://www.sinref.ru/avtomobili/GAZ/020_gaz_66_11_butusov_1988/081.htm

Система тормозов автомобилей ГАЗ-3309, 3308, ГАЗ-33081 Садко

Автомобили ГАЗ-3309, 3308, ГАЗ-33081 Садко оборудованы тремя тормозными системами:

— рабочей, действующей на тормозные механизмы всех колес автомобиля;

— запасной, являющейся частью рабочей тормозной системы и действующей на тормозные механизмы передних или задних колес;

— стояночной, действующей на тормозные механизмы задних колес.

В тормозных системах автомобилей ГАЗ-3308, ГАЗ-3309, 33081 предусмотрены:

— контроль за уровнем тормозной жидкости в питающем бачке главного цилиндра тормозов, для чего в бачке установлен поплавковый датчик аварийного падения уровня тормозной жидкости;

— контроль за степенью прокачки гидропривода;

— контроль за износом накладок колесных тормозных механизмов через два отверстия в тормозных щитах, закрытых съемными заглушками;

— контроль давления в пневматической частью тормозного привода, для чего в воздушных баллонах установлены датчики давления, а на панели приборов — манометры;

— система, оповещающая водителя о включении стояночной тормозной системы;

-звуковая система, оповещающая водителя об аварийном падении давления воздуха в пневмоприводе.

Рабочая тормозная система ГАЗ-3309, 3308, 33081 выполнена с раздельным торможением осей (с двумя независимыми контурами), при этом каждый контур выполняет функции запасной тормозной системы.

Принципиальная схема рабочей тормозной системы показана на рис. 1.

В тормозное управление входят колесные тормозные механизмы и их привод. В привод входят двухсекционный тормозной кран, модуляторы АБС, пневмоусилители с главными цилиндрами тормозов, воздушные баллоны с обратными клапанами, воздухоосушитель, компрессор, а также гидравлические и воздушные трубки, функционально соединяющие указанные узлы.

Рис. 1. Принципиальная схема тормозной системы ГАЗ-33081, 3308, 3309

1 — компрессор; 2 — воздухоосушитель; 3 — воздушный баллон регенерационный; 4 — обратный клапан; 5 — датчик падения давления воздуха; 6 — воздушный баллон; 7 — кран слива конденсата; 8 — кран тормозной двухсекционный с рычагом; 9- рычаг стояночной тормозной системы (СТС); 10 — датчик частоты вращения АБС; 11 — роторАБС;12 — манометр электрический; 13 — зуммер; 14-сигнализатор аварийного хода поршня и падения уровня тормозной жидкости; 15 — сигнализатор АБС; 16 — сигнализатор включения СТС; 17 — бачок двухсекционный; 18 — пневмоусилитель с главным цилиндром; 19 — фильтр; 20 — датчик аварийного хода поршня; 21 — клапан контрольного вывода; 22- модулятор АБС; 23 – блок управления АБС; 24 — датчик включения сигнала «СТОП»; 25 — датчик манометра; 26 — лампа сигнала «СТОП»; 27 — датчик падения уровня тормозной жидкости; 28 — шумоглушитель; 29 — датчик сигнализатора включения СТС

Рабочая система тормоза ГАЗ-3309, 3308, 33081 должна обеспечивать эффективное торможение автомобиля без заносов и потери управляемости.

Тормозной путь автомобиля при полной нагрузке, движущегося со скоростью 60 км/ч на ровном участке сухой шоссейной дороги, при полном нажатии на тормозную педаль не должен превышать 36,7 м.

Запасная тормозная система должна обеспечивать тормозной путь не более 51 м при условиях, описанных в требованиях к рабочей тормозной системе.

Тормозные механизмы передних и задних колес ГАЗ-3309, 3308, 33081 Садко одинаковы по конструкции и отличаются размерностью ряда входящих деталей. Тормозные механизмы передних колес снабжены цилиндрами с поршнями диаметром 35 мм и накладками шириной 80 мм.

Тормозные механизмы задних колес имеют цилиндры с поршнями диаметром 38 мм и накладки шириной 100 мм, а также дополнительно детали привода стояночной тормозной системы. Устройство колесного тормозного механизма показано на рис.2.

Относительно тормозного барабана колодки фиксируются с помощью эксцентриковых опорных пальцев 12. Каждая колодка закреплена независимо от другой.

Рис. 2. Колесный тормозной механизм ГАЗ-3309, 33081, 3308

1 — тормозная колодка; 2 — защитный колпак; 3 — корпус цилиндра; 4 — поршень с втулкой и стержнем; 5 — манжета; 6 — поршень ведомый; 7 — стяжная пружина колодок; 8 — направляющая скоба колодок; 9 — тормозной щит; 10 — пружинная шайба; 11 -гайка; 12 — эксцентриковый палец тормозной колодки; 13 — втулки эксцентриковых пальцев; 14 -пластина эксцентриковых пальцев; 15 — метки; 16 — смотровой люк

На наружном торце каждого опорного пальца выполнена метка (углубление диаметром 2 мм), показывающая положение наибольшего эксцентриситета регулировочного пальца.

При правильной установке колодок, когда фрикционные накладки и тормозной барабан не изношены, метки 15 должны быть обращены одна к другой, как показано на рис.2, или с отклонением от этого положения в пределах 40°.

Колесные тормозные цилиндры ГАЗ-3308, 3309, 33081 имеют устройство, автоматически поддерживающее необходимый зазор между фрикционной накладкой и барабаном. В процессе эксплуатации специальная регулировка не требуется.

Компрессор автомобиля поршневого типа, одноцилиндровый, воздушного охлаждения.

Рис. 3. Компрессор автомобиля ГАЗ-3309, 3308, 33081 Садко

1 — коленчатый вал; 2 — картер; 3 — шатун; 4 — цилиндр; 5 — впускной клапан; 6 — нагнетательный клапан; 7 — головка цилиндра; 8 — клапанная пластина; 9 — поршневой палец; 10 — стопорное кольцо; 11 — поршень; 12 — крышка; 13 — пружина; 14 -втулка; 15 — штифт; 16 — ось; 17 – шестерня

Воздух из впускного трубопровода двигателя поступает в цилиндр компрессора через пластинчатый впускной клапан. Сжатый воздух вытесняется в пневматическую систему через пластинчатый нагнетательный клапан. Смазка компрессора — от системы смазки двигателя. Привод компрессора ременный.

Компрессор (рис. 3) поршневого типа, одноцилиндровый, воздушного охлаждения, с шестеренчатым приводом.

Разборка компрессора ГАЗ-3309, 3308, 33081

— Отсоединить трубку отвода воздуха от компрессора.

— Отсоединить шланг подвода воздуха к компрессору и отсоединить шланг подвода масла.

— Вывернув болт крепления муфты шланг снять прокладки.

— Отвернуть три гайки и один болт крепления компрессора к двигателю и снять компрессор.

— Положить компрессор на верстак и снять крышку шатуна, отвернув две гайки.

— Закрепить в тисках вертикально компрессор за картер 2 (см. рис. 3).

— Отвернуть четыре гайки стяжных шпилек, снять головку 7, клапанную пластину 8 и цилиндр 4 с картера 2.

— Снять пластинчатые клапаны впускного и выпускного клапанов.

— Вынуть из цилиндра шатун 3 с поршнем

— Сжать и вынуть из поршня стопорное кольцо 10 и поршневой палец 9.

— Снять поршневые кольца.

— Вывернуть болты крепления и снять боковую крышку 12;

— Вынуть втулку 14, пружину 13 и коленвал 1 с подшипниками.

— Выпрессоватъ штифт 15 и вынуть ось 16, придерживая приводную шестерню 17 от падения.

Двухсекционный тормозной кран ГАЗ-3309, 3308, 33081 Садко

Двухсекционный тормозной кран ГАЗ-3308, 3309, 33081 (рис. 4) предназначен для управления пневмоусилителями рабочей тормозной системы автомобиля. Тормозной кран имеет две независимые секции, расположенные последовательно и питающиеся от раздельных контуров. Клапаны крана плоские, одинарные, резиновые.

Рис.4. Двухсекционный тормозной кран ГАЗ-3309, ГАЗ-3308, 33081 с рычагом

V1, V2, Z1, Z2 — выводы; 1 — рычаг: 2 -ролик; 3 — упругий элемент; 4 — опорная плита; 5 — верхний поршень; 6 — верхний корпус; 7 -большой поршень; 8 — малый поршень; 9 — нижний корпус; 10 — выпускной клапан; 11, 13, 14, 16 -пружины; 12 — клапан нижней секции; 15 — клапан верхней секции; 17 — тарелка; 18 — шпилька; 19 — толкатель; 20 — ось ролика; 21 — чехол; 22 — рычаг

Места присоединения трубопроводов имеют маркировки, состоящие из двух цифр: выводы «11» и «12» (на рисунке — VI и V2) соединены с воздушными баллонами, выводы «21» и «22» (на рисунке — Z1 и Z2) — с пневмоусилителями тормозов через модуляторы АБС.

В исходном положении (педаль тормоза отпущена) выводы Z1 и Z2 соединены с атмосферой, а клапаны разъединяют вывода V1 и V2 с выводами Z1 и Z2.

При нажатии на педаль тормоза выводе Z1 и Z2 разобщаются с атмосферой, открываются клапаны верхней и нижней секции. Сжатый воздух поступает от выводов VI и V2 соответственно к выводам Z1 и Z2.

При отказе в работе верхней секции тормозного крана нижняя секция управляете: механически через шпильку и толкатель малого поршня, полностью сохраняя свою работоспособность.

На автомобиле установлены три модулятора, которые выполняют функцию клапанов сброса давления воздуха в пневмоусилителях при получении сигнала от блока управления АБС о достижении критического значения тормозной силы на колеса, способной вызвать их блокировку.

Пневматический усилитель тормозов ГАЗ-33081, 3308, 3309 (рис. 5) соединен с главным тормозным цилиндром и предназначен для создания сжатым воздухом необходимого давления жидкости в гидравлической части привода каждого контура.

В передней стенке корпуса пневмоусилителя расположены толкатель аварийного хода поршня и сам датчик.

Рис. 5. Пневматический усилитель тормозов ГАЗ-3309, 3308, 33081 с главным тормозным цилиндром

1 — пластина; 2 — клапан избыточного давления; 3 — пружина; 4 — манжета; 5 — упорный стержень; 6 — уплотнительное торцовое кольцо; 7 — толкатель; 8 — уплотнительное кольцо; 9 — корпус пневмоусилителя; 10- хомут; 11 — крышка; 12 — мембрана; 13 — датчик аварийного хода поршня; 14 — толкатель; 15-поршень; 16 — упорный болт; 17 — картер главного цилиндра; 18 — головка поршня; 19 — пружина

Срабатывание датчика каждого контура происходит при ходе толкателя 29,7-32,3 мм в случае разгерметизации магистрали гидропривода тормозов, при наличии воздуха в гидравлическом приводе тормозов и при большом износе тормозных накладок. При этом в комбинации приборов загорается сигнализатор неисправности рабочих тормозов.

При торможении сжатый воздух из двухсекционного тормозного крана ГАЗ-3309, 3308, 33081 Садко поступает через штуцер в крышке к мембране пневмоусилителя. Под давлением воздуха мембрана перемещает шток, который через толкатель действует на поршень главного тормозного цилиндра, вытесняя тормозную жидкость в магистраль гидропривода.

При оттормаживании воздух из пневмоусилителя через двухсекционный тормозной кран выходит в атмосферу. Шток пневмоусилителя под действием пружины возвращается в исходное положение. Для очистки атмосферного воздуха, поступающего в пневмоусилитель при возврате штока, в каждый усилитель ввернут фильтр.

Клапаны контрольного вывода расположены на входе в модуляторы АБС и предназначены для присоединения к ним контрольно-измерительных приборов при проверке давления сжатого воздуха. Для присоединения к клапану необходимо применять шланг и измерительные приборы с накидными гайками М1бх1,5.

Обратные клапаны установлены на воздушных баллонах объемом 20 л и предназначены для сохранения давления воздуха в воздушных контурах в случае падения давления воздуха в питающей магистрали.

Главный тормозной цилиндр ГАЗ-33081, 3309, 3308

Главный тормозной цилиндр ГАЗ-3309, ГАЗ-3308, 33081 Садко (см. рис. 5) соединен с пневмоусилителем тремя шпильками. Установлен пневмоусилитель с главным цилиндром на раме.

В приводе тормозов используются три унифицированных главных цилиндра: один в гидроприводе к передним тормозным механизмам, два — к задним.

В корпусе 17 цилиндра находятся поршень 15 с головкой 18 и клапан 2 избыточного давления. Головка удерживается на поршне с помощью упорного стержня 5, который впрессован в поршень. На головке установлены уплотнительное торцовое кольцо б и манжета 4, на поршне — уплотнительное кольцо 8.

Головка поджимается к поршню пружиной 3, а поршень в сборе с головкой и уплотнителями прижимается к упорному болту 16 возвратной пружиной 19. Максимальный ход поршня 38 мм.

Главный тормозной цилиндр через переходный штуцер и трубопроводы соединен с питающим бачком. В расторможенном положении поршень 15 главного цилиндра через головку 18 упирается в болт 16, в результате чего между поршнем и головкой образуется зазор для прохода жидкости из бачка в рабочую полость цилиндра.

При торможении толкатель 7 пневмоусилителя перемещает поршень 15. При этом головка 18 под действием пружины 3 прижимается через уплотнительное кольцо 6 к поршню, разобщая жидкость в бачке от жидкости в рабочей полости цилиндра.

При движении поршня жидкость из рабочей полости главного тормозного цилиндра ГАЗ-3309, 3308, 33081 Садко проходит через отверстия в пластине 1 клапана избыточного давления 2 и, отжимая резиновый поясок клапана от пластины, поступает в трубопровод, идущий к колесным цилиндрам.

При растормаживании поршень 15 под действием возвратной пружины 19 перемещается в исходное положение до упора головки 18 в болт 16. Если педаль тормоза освобождается резко, поршень главного цилиндра тормозов возвращается быстрее, чем жидкость из колесных цилиндров.

В этом случае в рабочей полости главного цилиндра создается разрежение, под действием которого головка отходит от поршня, образуя торцовой зазор, и жидкость из бачка заполняет рабочую полость цилиндра.

При упоре поршня в болт 16 избыток жидкости через торцовый зазор возвращается обратно в бачок главного цилиндра. Система расторможена и готова к последующему торможению.

Антиблокировочная система тормозов (АБС) автомобилей ГАЗ-3309, ГАЗ-3308, 33081 Садко

Автомобили ГАЗ-3308, 3309, 33081 оборудованы антиблокировочной системой (АБС) тормозов. АБС эффективна при экстренном торможении на дороге с различным покрытием (например, асфальт-лед) и предотвращает блокировку колес, находящихся в менее благоприятных по сцеплению условиях (на льду), обеспечивая минимальный тормозной путь автомобиля для данного дорожного покрытия (льда) при сохранении его устойчивости и управляемости.

Электрическая часть АБС состоит из 4 датчиков АБС (в колесных узлах автомобиля), 3 модуляторов (на пневмоусилителях), блока управления (БУ) АБС (в кабине на правой боковине), кнопки диагностики АБС (в комбинации приборов), сигнализатора неисправности АБС и жгута АБС, соединяющего датчики и модуляторы с БУ АБС.

К блоку управления подключены две цепи питания: для модуляторов через 3-й предохранитель 25 А в блоке предохранителей АБС и непосредственно для БУ АБС через 1-й предохранитель 5 А в блоке предохранителей АБС.

Питание воздухоосушителя осуществляется через 2-й предохранитель 10 А. Блок предохранителей АБС расположен за заглушкой, находящейся ниже заглушки блоков предохранителей.

Рис.6. Электрическая схема АБС автомобилей ГАЗ-3309, 3308, 33081

Сигнализатор неисправности АБС загорается на несколько секунд при каждом включении зажигания, а затем гаснет, что подтверждает исправность системы АБС.

Постоянное горение сигнализатора или его загорание при движении автомобиля указывает на неисправность АБС. Электрическая схема АБС показана на рис. 6..

Колесный тормозной цилиндр ГАЗ-3309, 3308, ГАЗ-33081 Садко

Снятие колесного цилиндра тормоза ГАЗ-3309, 3309, 33081 выполнить в следующем порядке:

— снять колесо и тормозной барабан. Развести тормозные колодки, сняв стягивающие их стяжные пружины;

— отсоединить шланг или трубопровод от тормозного цилиндра;

— вывернуть болты крепления тормозного цилиндра.

Разборка колесного тормозного цилиндра

— снять резиновые защитные чехлы с колесного цилиндра, повернуть на 90° один из поршней и вынуть поршни из цилиндра. Снять резиновые защитные чехлы и манжеты с поршней;

— вывернуть клапан прокачки из цилиндра;

— промыть колесный цилиндр и его детали в чистом изопропиловом спирте или в тормозной жидкости, затем высушить обдувкой сжатым воздухом.

Сборка пневмоусилителя тормозов ГАЗ-3309, 3308, 33081 Садко

— Промыть металлические детали в керосине и просушить их.

— Трущиеся поверхности деталей смазать тонким слоем смазки Литол.

— Сборку пневмоусилителя провести в порядке, обратном разборке.

— Замерить штангенциркулем положение толкателя штока пневмоусилителя тормозов.

— Проверить омылением рабочую полость пневмоусилителя на герметичность, подведя к штуцеру в крышке пневмоусилителя сжатый воздух, утечки воздуха не допускаются.

Сборка пневмоусилителя тормозов ГАЗ-3309, 3308, 33081 с главным тормозным цилиндром

Порядок сборки следующий:

— Перед сборкой замерить штангенциркулем глубину углубления в поршне главного тормозного цилиндра, определить зазор между поршнем главного тормозного цилиндра и толкателем штока пневмоусилителя тормозов, который должен находиться в пределах (1,5±0,5) мм.

— При необходимости отрегулировать положение толкателя штока пневмоусилителя.

— Соединить главный цилиндр с пневмоусилителем, момент затяжки гаек 2,4-3,6 кг/см.

— Установить в крышку модулятор, а на корпус — воздушный фильтр.

— Закрепить кронштейны на модуле пневмоусилитель-главный цилиндр-модулятор.

Наиболее вероятными неисправностями главного тормозного цилиндра являются износ манжет, резиновых уплотнительных колец, поршней, головок поршней, задиры и износ рабочей поверхности.

Снятие главного тормозного цилиндра с автомобиля проводится вместе с пневмоусилителем.

Обслуживание тормозов автомобилей ГАЗ-3309, 3308, ГАЗ-33081 Садко

В процессе эксплуатации периодически проверяют (ежедневное обслуживание) уровень тормозной жидкости в питающем бачке, герметичность пневматической и гидравлической частей тормозного привода, а также исправность рабочей тормозной системы и работоспособность стояночной.

При обслуживании пневматической части привода необходимо следить за герметичностью системы в целом и ее отдельных элементов.

Места утечки воздуха определяются на слух или мыльной эмульсией. Утечки воздуха в соединениях устраняют подтяжкой или заменой отдельных элементов.

Для обеспечения нормальной работы пневмопривода необходимо регулярно менять съемный картридж воздухоосушителя.

Необходимость замены определяется по образованию конденсата в воздушных баллонах. Скопление большого количества конденсата в пневматических приборах тормозного привода может привести к их отказу в работе.

Зимой за сливом конденсата нужно следить особенно тщательно во избежание его замерзания в приборах и трубопроводах, в случае замерзания конденсата запрещает отогревать приборы, трубопроводы и баллоны открытым огнем. Необходимо использовать для этой цели горячую воду.

Обслуживание двухсекционного тормозного крана ГАЗ-3309, 3308, 33081 заключается в периодическом осмотре, очистке от грязи, проверке надежности крепления крана и проверке его работы.

Необходимо следить за состоянием защитного чехла крана и плотностью прилегания его к корпусу, так как попадание грязи на рычажную систему и трущиеся поверхности крана приводит к отказу в работе.

Герметичность тормозного крана проверяется с помощью мыльной эмульсии в двух положениях: в заторможенном и отторможенном. При наличии утечки в любом из указанных положений тормозной кран необходимо заменить, разность значений давления в секциях крана может составлять до 0,025 Мпа (0,25 кгс/см).

Необходимо периодически проверять свободный и полный ход педали тормоза, соединенной рычагом и тягой с тормозным краном.

Полный ход педали тормоза должен быть 130-140 мм, в случае необходимости провести регулировку за счет изменения длины тяги от промежуточного рычага к тормозному крану.

Свободный ход педали тормоза при исправном тормозном кране должен быть 20-25 мм.

Обслуживание пневматических усилителей заключается в проверке крепления усилителя с корпусом главного тормозного цилиндра и проверке герметичности, которую необходимо проводить при нажатой педали тормоза.

Проверку герметичности выполнять мыльной эмульсией, покрыв ею стягивающие хомуты, места подсоединения штуцеров трубопроводов. В случае утечки воздуха, не устраняемой подтяжкой хомутов, необходимо заменить мембрану пневмоусилителя.

Источник статьи: http://avtodetall.ru/gaz_3308_33081_3309_sistema_tormozov.html