Схема машин тестоделительных машин

9.2. Принципиальные схемы основных типов тестоделительных машин

Тестоделительная машина с поршневым нагнетателем (рис. 9.1, а) снабжена многокарманной делительной головкой 2, совершающей качательное, вращательное с переменной скоростью или возвратно-поступательное движение. Поршень 4 прямоугольного сечения вместе с заслонкой 3 движется возвратно-поступательно и снабжен пружинным демпфером 5 для стабилизации давления в рабочей камере в момент отмеривания дозы.

Выталкивание кусков из мерного кармана 7 на отводящий конвейер производится специальным механизмом, воздействующим на плавающие поршни делительной головки.

Тестоделительная машина с лопастным нагнетателем (рис. 9.1, 6) имеет вращающуюся делительную головку 2 с двумя карманами 3 и спаренными плавающими поршнями. Выталкивание кусков на отводящий конвейер обеспечивается за счет перемещения поршней под действием нагнетания теста лопастью 5. Выравнивание давления в рабочей камере в момент отделения куска от общей массы полуфабриката осуществляется пружинным стабилизатором 7, установленным на рычаге отсекающей заслонки 4.

Тестоделительная машина с валковым нагнетателем (рис. 9.1, в) имеет многокарманную делительную головку 4 с принудительным перемещением поршней 2 в фазе выталкивания отмеренных кусков. Регулирование массы кусков осуществляется механизмом 3. Валковые нагнетатели обычно используют для пшеничного теста, так как они отличаются сравнительно мягким воздействием на тесто. Давление, создаваемое нагнетателем в рабочей камере, зависит от диаметра валков 7 и зазора между ними. Машины обычно работают без стабилизаторов давления.

При многовалковом нагнетании в делительных машинах наряду с мерными карманами могут использоваться ножевые отсекающие устройства (рис. 9.1, г). Нагнетающие валки 7 подают тесто на формующий барабан 2. Отформованная набором валков и ребордой 3 барабана тестовая лента режется вращающимися пластинчатыми ножами 4.

Тестоделительная машина со шнековым нагнетателем (рис. 9.1, д) имеет поворотную делительную головку 2 и предназначена для деления теста ржаного, ржано-пшеничного и пшеничного из муки II сорта. Нагнетание теста осуществляется с помощью одного или двух шнеков 3, стабилизаторы давления при этом отсутствуют. В машине используются делительные головки барабанного типа со спаренными плавающими поршнями 7, которые перемещаются за счет давления теста.

Рис. 9.1. Принципиальные схемы тестоделительных машин с нагнетателем: а — поршневым; 6— лопастным; в — валковым; г — многовалковым; д, е — шнековым; ж — комбинированным

Шнековое нагнетание используется также в машине с отсекающим делительным устройством (рис. 9.1, е). В отличие от приведенных выше конструкций этот тестоделитель имеет нефиксированный ритм работы.

Разделение теста на куски осуществляется с помощью ножа 2, который периодически включается от ролика 4 и отсекает непрерывно выдавливаемую шнеком 1 через мундштук 3тестовую заготовку в виде цилиндра. Точность деления у машин этой группы выше, чем у предыдущей; они оказывают на тесто более слабое воздействие и требуют значительно меньшего расхода энергии на привод.

Ритм выдачи кусков в данной машине зависит от консистенции теста. Более плотное вязкое тесто формуется определенной длины по времени дольше, чем полуфабрикат слабой консистенции. Тем самым делитель компенсирует возможные погрешности массы кусков, происходящие ввиду трудноучитываемых отклонений производственного процесса (в том числе и колебаний свойств исходного сырья).

Тестоделительная машина с комбинированным нагнетателем (рис. 9.1, ж) снабжена валковым 1 и лопастным 2 нагнетателями. Отделение заготовок осуществляется путем отсекания ножом 4 тестовой заготовки, выпрессовываемой через мундштук 3.

Сочетание комбинированного нагнетания с отсекающим делительным устройством обеспечивает сравнительно мягкое воздействие на тесто, высокую точность деления и малое потребление энергии.

Источник статьи: http://www.sinref.ru/000_uchebniki/04600_raznie_2/755_tehnolog_oborudovanie_hlebozavod_i_makaron_fabric/088.htm

Схема машин тестоделительных машин

ГЛАВА 9. ТЕСТОДЕЛИТЕЛЬНЫЕ МАШИНЫ

9.1. Назначение и классификация тестоделительных машин

Тестоделительные машины предназначены для получения тестовых заготовок определенной массы, соответствующей с учетом упека и усушки массе вырабатываемых хлебобулочных изделий.

Трудности процесса деления теста обусловлены сложностью и специфичностью объекта обработки, который представляет собой полуфабрикат капиллярно-пористой структуры, удерживаемой упругим эластично-вязким клейковинным каркасом. Поры тестовой массы заполнены газом, состоящим из диоксида углерода, паров воды, спирта и других продуктов брожения. Под действием образующегося в процессе брожения газа увеличивается объем теста, уменьшается плотность, меняются структура и свойства составных частей. Выраженная липкость теста существенно затрудняет процесс деления.

Основным качественным показателем работы тестоделительной машины является точность массы кусков теста. От точности работы тестоделительной машины зависит выпуск стандартной продукции, сокращение производственных потерь и обнаружение возможных отклонений в технологических параметрах приготовления тестовых полуфабрикатов.

После деления теста на куски оно подвергается целому ряду технологических операций, сопровождающихся изменением массы. Поэтому по массе готовых изделий трудно установить, на каком этапе технологического цикла произошло сверхнормативное изменение массы. В соответствии с действующими стандартами допустимые отклонения массы отдельных изделий определяются в конце технологического процесса — по остывшему хлебу. Максимальное отклонение массы десяти одновременно взвешенных изделий не должно превышать ±2,5% номинальной массы, а отклонение одного изделия — не более 3,0%.

Относительная погрешность массы тестовой заготовки, характеризующая точность работы делителя, не должна превышать для массовых сортов хлеба 2%, а для мелкоштучных изделий — 3%.

Масса кусков теста, полученных в процессе деления, должна обеспечивать стандартную массу готовых изделий, установленную действующей нормативной документацией с допустимыми отклонениями. В среднем масса куска теста должна быть на 10. 12% больше массы остывшего изделия, так как в процессе выпечки и хранения масса тестовой заготовки и хлеба уменьшается. Уменьшение массы тестовой заготовки при выпечке (упек) колеблется в пределах 6. 9% от массы заготовки. Уменьшение массы выпеченного хлеба при остывании и дальнейшем хранении (усушке) составляет 2. 4% от массы горячего хлеба.

Рабочий процесс тестоделительной машины состоит из следующих операций: приемки и передачи теста в рабочую камеру, нагнетания теста, отмеривания определенного объема полуфабриката, стабилизации плотности, выталкивания или отсекания кусков и удаления их из машины.

К конструкциям тестоделительных машин предъявляются следующие требования:

♦ возможность регулирования массы отмериваемого куска теста в заданных пределах в зависимости от сорта, состава и консистенции теста;

♦ полное заполнение тестом заданного объема мерного кармана или постоянная скорость выпрессовывания жгута;

♦ постоянная плотность теста отмериваемых кусков для обеспечения точности массы кусков.

Все тестоделительные машины работают по объемному принципу. Наиболее важными функциональными элементами тестоделителей являются нагнетатель теста и делительное устройство.

В зависимости от способов нагнетания полуфабриката тестоделите-ли делятся на машины с поршневым, шнековым, валковым, лопастным и комбинированным нагнетанием. Делители с роторным и пневматическим нагнетанием получили ограниченное применение.

Делительное устройство представляет собой барабан с мерными карманами, расположенными по окружности или образующей барабана, или узел отсекания куска, выдавливаемого из камеры нагнетания жгута теста. Известны также машины, осуществляющие отделение кусков методом штампования предварительно взвешенного объема полуфабриката.

Такие тестоделительные машины получили ограниченное применение в минипекарнях. Тестоделители с мерными карманами используются в линиях для выработки пшеничного хлеба, машины с отсекающим делительным устройством — в производстве ржаных и ржано-пшеничных сортов формового хлеба.

Тестоделительные машины можно разбить на две группы: делители с фиксированным и нефиксированным ритмом работы. В машинах с фиксированным ритмом привод всех рабочих органов осуществляется от жесткой кинематической схемы с определенной периодичностью.

В делителях с нефиксированным ритмом работы механизм, отделяющий кусок от общей массы, не связан с общим приводом машины и включается в действие от импульса, получаемого при заполнении тестом всего объема мерного кармана или при достижении куском теста заданной длины. Несмотря на то, что в этих машинах все операции процесса деления совершаются в определенной последовательности, общий период их цикла работы не постоянен и зависит от подачи теста. Делители с нефиксированным ритмом работы отличаются повышенной точностью, но имеют более сложную конструкцию.

Тестоделительные машины представляют собой одну из наиболее многочисленных групп оборудования хлебопекарных предприятий, они отличаются, как правило, достаточно сложной конструкцией и разнообразием принципиальных схем (по А. Т. Лисовенко) (рис. 9.1). На схемах указаны объемы: V 0 — рабочей камеры; V1 — камеры сжатия; V 2 — стабилизации давления; У3 — буферный объем; V 4 — суммарный объем мерных камер; V 5 — объем теста, возвращаемого в приемную воронку из рабочей камеры.

Рабочая камера представляет собой емкость, в которой совершаются процессы и операции, связанные с разделением теста на заготовки одинаковой массы.

Камера сжатия — это часть рабочей камеры, которую занимает тесто при сжатии его до рабочего давления.

Объем стабилизации давления — это объем теста, который может воспринять стабилизатор давления. Стабилизация обычно осуществляется в пределах ±0,3 • 10 5 Па.

Буферный объем определяет часть рабочей камеры, в которой остается тесто после завершения рабочего цикла. С увеличением V 3 повышается механическая обработка теста и обеспечивается точность дозирования. Но чрезмерное увеличение буферного объема приводит к увеличению потребления энергии и ухудшению свойств теста.

Мерная камера — это емкость, в которой производится отмеривание объема кусков теста и выдача их в виде отдельных заготовок.

Источник статьи: http://sinref.ru/000_uchebniki/04600_raznie_2/755_tehnolog_oborudovanie_hlebozavod_i_makaron_fabric/087.htm

Группа компаний «Униконс»

Продвижение и реализация пищевых добавок, антисептиков и другой продукции НПО Альтернатива.

«Антисептики Септоцил»

Септоцил. Бытовая химия

Септоцил — ваш выбор в борьбе за чистоту

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

- Вы здесь:

- Библиотека технолога

- Кондитерская промышленность

- З.Н. Пашук, Т.К. Апет — Технология производства хлебобулочных изделий

4.12. Тестоделительные машины

4.12. Тестоделительные машины

Для деления ржаного и ржано-пшеничного теста применяют машины марок «Кузбасс», РЗ-ХРС, ТП-1 (Поток), ХДФ-М2, а также делительно-посадочный автомат

ДПА и делительно-укладочные машины марок РЗ-ХД2-У и ШЗЗ-ХДЗ-У. Указанные машины имеют фиксированный ритм работы.

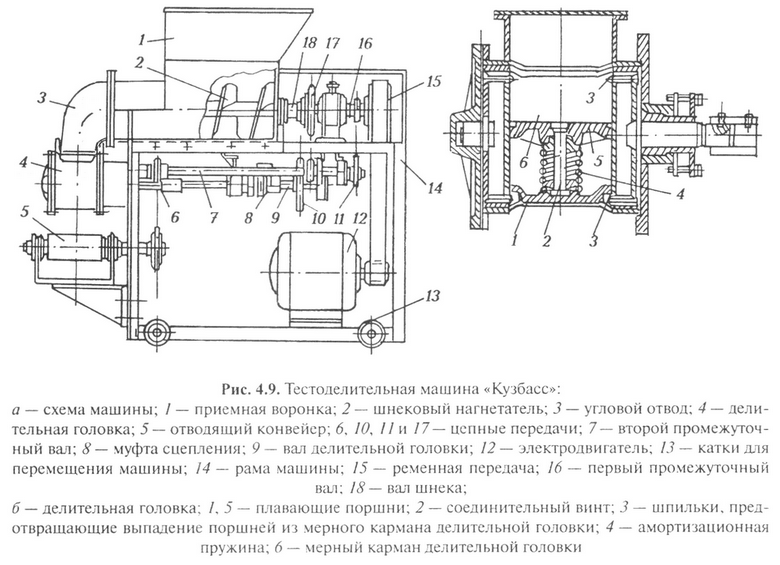

Тестоделительная машина «Кузбасс» (рис. 4.9) предназначена для деления теста при выработке формового и круглого подового хлеба из ржаной и пшеничной муки. Ее модификациями являются: «Кузбасс-68-2М», «Кузбасс-2М-1», «Кузбасс-2М-2». Последняя наряду с делением теста осуществляет укладку заготовок в формы, расположенные на замкнутом вертикальном кольцевом цепном тракте.

Основные органы машины (рис. 4.9, а): приемная воронка /, шнековая камера с одним ленточным механизмом 2, делительная головка 4 с муфтой сцепления 8, отводящий ленточный конвейер 5 для подачи хлебных форм или отвода тестовых заготовок и приводной механизм.

Тесто поступает в приемную воронку машины, захватывается непрерывно движущимся шнеком и нагнетается в мерный карман делительной головки. При этом поршень находится в крайнем нижнем положении. Далее делительная головка совершает поворот на угол 180° и опять останавливается, но поршень уже находится в верхнем положении. Так как шнек вращается непрерывно и непрерывно нагнетает тесто, поршень под давлением последнего опускается в нижнее положение, мерный карман вверху заполняется, а опустившийся поршень выдавливает тесто из мерного кармана, находящегося под ним.

Затем совершается следующий поворот делительной головки на угол 180°, и цикл автоматически повторяется. Периодическое движение делительной головки осуществляется при помощи распределительной муфты, поворачивающей барабан делительной головки строго на 180°.

Привод машины — от электродвигателя 12 через ременную передачу 15 на первый промежуточный вал 16, далее цепной передачей приводится в движение второй промежуточный вал 7, от которого также цепной передачей — на вал шнека 18, и затем через цепную передачу в муфту сцепления приводится в движение делительная головка.

Для обеспечения фиксированной выдачи заготовок в формы конвейер получает движение через цепные передачи шнека, кинематически связанного с валом головки.

На рис. 4.9, б показана делительная головка машины «Кузбасс», состоящая из двух плавающих поршней / и 5, установленных в мерном кармане 6 и соединенных между собой винтом 2, при помощи которого изменяется объем мерного кармана, а следовательно, и регулирование массы куска теста (сближение или разведение поршней). Поршни имеют прямоугольную форму, так как предназначены в основном для формового хлеба.

Шнековые тестоделительные машины РЗ-ХРС и ТП-1 аналогичны по конструкции и принципу действия машинам «Кузбасс», однако в них имеются незначительные конструктивный изменения и особенности.

Тестоделительная машина ХДФ-М2 предназначена для деления теста по объему из ржаной и пшеничной муки. Машина состоит из приемной воронки, корпуса с двумя вращающимися навстречу друг другу шнеками, делительного барабана с поршнем отводящего ленточного конвейера и приводных механизмов.

Принцип действия машины аналогичен принципу действия тестоделителя «Кузбасс», но она имеет два ленточных нагнетающих шнека. Делительный барабан, останавливающийся после каждого поворота на 180°, имеет периодическое движение, осуществляемое через редуктор с мальтийским механизмом. При увеличении на поводке последнего количество пальцев (от одного до трех) возрастает производительность машины — от 16 до 48 кусков теста в минуту.

Поршни делительной головки в отличие от машин типа «Кузбасс» имеют круглую форму.

Технические характеристики тестоделительных машин для ржаного и ржано-пшеничного теста приведены в табл. 4.10.

Для деления пшеничного теста используют тестоделительные машины РТ-2, РТ-2.01, РЗ-ХДМ, Ш24-ХДА (ротационная), а также делительно-округлительные автоматы марок А2-ХЛ1-С9 и А2-ХЛ2-С9, А2-ХТП и другие.

Технические характеристики тестоделительных машин для ржаного и ржано-пшеничного теста

| Показатели | «Кузбасс-68-2М» | «Кузбасс-2М-1» | РЗ-ХРС | ТП-1 |

| Масса вырабатываемых тестовых заготовок, кг | 0,4. 1,4 | 0,8. 1,3 | 0,45. 1,2 | 0,25. 1,65 |

| 35. 96 | 13; 19; 30 | 46 | 14. 30 | |

| Установленная мощность электродвигателей, кВт | 4,0 | 3,0 | 3,0 | 3,0 |

| Габаритные размеры, мм | 2000x1800x1500 | 1600x620x1350 | 1750x635x1885 | 3200x1600x2100 |

| Масса, кг | 600 | 600 | 580 | 710 |

Тестоделительная машина РТ-2 предназначена для деления теста из пшеничной муки. Машина состоит из постамента с приводом станины, проводного вала, приемной воронки с нагнетательными валиками делительного барабана, механизма регулировки массы куска теста и его выталкивания, сбрасывающего валика и разгрузочного ленточного конвейера. К постаменту сверху приварена несущая плита для крепления станины, внутри которой находится редуктор и электродвигатель на подвижной регулируемой плите. Внутри станины из двух чугунных литых стоек укреплен на двух радиальных упорных подшипниках приводной вал. Приемная воронка имеет тестовую камеру с одной парой нагнетательных валков и переходный патрубок (штуцер).

В делительном барабане радиально расположены четыре мерных кармана диаметром 125 мм, внутри которых перемещаются поршни. Каждый поршень снабжен пальцами и роликом. Для ограничения хода и предотвращения поворота на поршне прорезан паз, в который входит специальный болт. К фланцу барабана крепится шестерня, приводящая барабан в движение от приводного вала.

Механизм регулировки массы и выталкивания кусков теста состоит из кулака выталкивания, закрепленного на центральном пустотелом валу с фланцем, один конец которого расположен в подшипнике качения, а второй — на крышке стойки кулака регулировки массы кусков теста (вал которого установлен неподвижно в пустотелом вале), и механизма поворота кулачка регулировки (червячное колесо, червяк и маховик).

Привод машины осуществляется от электродвигателя через вариаторный шкив клиновыми ремнями на редуктор и от звездочки, установленной на выходном валу редуктора, втулочно-роликовой цепью на натяжную звездочку, а оттуда на звездочку приводного вала. От натяжной звездочки движение втулочно-роликовой цепью передается на звездочку вала приводного барабана ленточного конвейера, от звездочки приводного вала через звездочку и шестерни — на нагнетательные валики приемной воронки, а от приводного вала через шестерни — на вал делительного барабана. От приводного барабана ленточного конвейера движение при помощи звездочек передается на рифленый валик.

Тесто поступает в приемную воронку, откуда нагнетательными валками подается в тестовую камеру. При совмещении мерных карманов делительного барабана с отверстием переходного патрубка тесто заполняет карман. Под давлением теста поршни отжимаются к центру делительного барабана, пока роликами не встретятся с кулачком регулировки массы. При дальнейшем вращении барабана ролики поршней обкатываются по профилю кулачка. В этот период тесто уплотняется до тех пор, пока отверстие мерного кармана не выйдет из-под козырька переходного патрубка.

При последующем вращении барабана ролики поршня переходят на профиль кулачка выталкивания тестовых заготовок. Поршни передвигаются к наружной поверхности делительного барабана и выталкивают отмеренную тестовую заготовку из мерного кармана на рифленый валик, с которого тестовая заготовка сбрасывается на транспортерную ленту разгрузочного конвейера. Для пуска машины нажимают кнопку «Пуск». При пробном пуске устанавливают производительность. Для этого отворачивают или заворачивают гайки и винты вариаторного шкива на электродвигателе с диаметром 110 мм на диаметр 140 мм и наоборот. Электродвигатель отключают и регулируют натяжение клиновых ремней регулировочной стяжкой, состоящей из гайки с правой и левой резьбой. При вращении гайки электродвигатель, прикрепленный к шарнирно установленной подмоторной плите, меняет свое положение.

Тестоделительная машина РТ-201 является модификацией делителя марки РТ-2. Она предназначена для деления пшеничного теста, из которого выпекают сдобные и булочные изделия небольшой массы. Отличается от машины РТ-2 геометрическими размерами поршневой группы делительной головки, которая имеет шесть карманов диаметром 90 мм.

Тестоделительная машина РЗ-ХДП осуществляет деление теста для мелкоштучных изделий (масса 0,04. 0,34 кг) из пшеничной муки высших сортов. Производительность — 40. 65 кус./мин.

Машина состоит из станины с приводом, камеры нагнетания с двумя нагнетательными валками, вращающимися навстречу один другому с зазором в 18 мм, делительной головки с цилиндрическими поршнями и отрезного рифленого валика с фторопластовым покрытием. С целью предотвращения налипания теста к отрезному валику подведена обдувка воздухом. Машина снабжена отводящим ленточным конвейером для перемещения заготовок на последующие операции.

В камере между нагнетательными валками и делительной головкой образуется область высокого давления. С уменьшением массы тестовых заготовок давление увеличивается. Чтобы избежать этого, на корпусе нагнетательной камеры машины РЗ-ХДП устанавливают камеру регулировки давления, представляющую собой закрытую камеру с заслонкой. Положение заслонки регулируют пружиной. В корпусе камеры нагнетания находятся два окна, одно выше нагнетательных валков, второе — ниже.

Камера нагнетания с валками и установленная под ней делительная головка расположены в машине в вертикальной плоскости. Нагнетательные валки и барабан делительной головки совершают равномерное непрерывное вращение.

Тестоделительная машина РЗ-ХМД по конструктивным и технологическим особенностям аналогична описанным выше. Применяется она также для деления теста хлебных изделий.

Технические характеристики тестоделительных машин для пшеничного теста приведены в табл. 4.11.

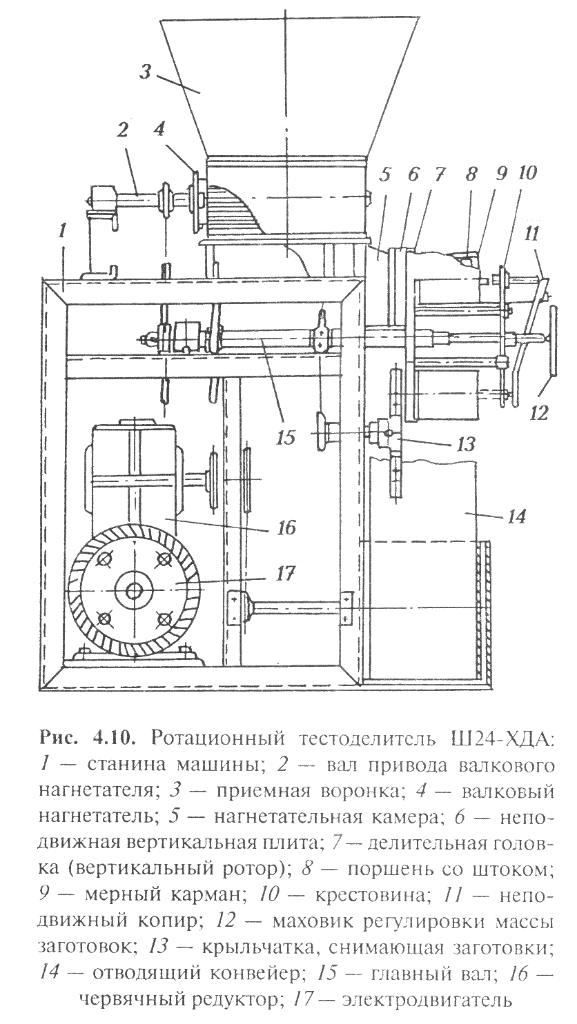

Ротационный тестоделитель Ш24-ХДА (рис. 4.10) состоит из станины / с приводом. на которой смонтирован валковый нагнетатель с приемной воронкой 3 и нагнетательной камерой 5, неподвижной вертикальной плиты 6 и примыкающей к ней делительной головки 7— специального вертикального ротора с поршнями, установленными в мерных карманах ротора, крестовины 10 с неподвижными копирами 11,

Технические характеристики тестоделительных машин для пшеничного теста

| Показатели | РТ-2 | РТ-201 | РЗ-ХДП | РЗ-ХМД |

| Масса вырабатываемых тестовых заготовок, кг | 0,3. 1.1 | 0,15. 0,55 | 0,04. 0,34 | 0,2. 0,7 |

| Производительность, шт./мин | 32. 44 | 48. 66 | 40. 65 | 38 |

| Установленная мощность электродвигателей, кВт | 1,5 | 1,5 | 2,2 | 2,2 |

| Точность деления, % | 1,5 | 1,5 | 1,0 | 1,5 |

| Габаритные размеры, мм | 2400x1350x960 | 2400x1350x960 | 780x620x1290 | 1100x708x1390 |

| Масса, кг | 760 | 760 | 610 | 657 |

взаимодействующими со штоками поршней 8. крыльчатки 13 для сброса отмеренных тестовых заготовок и отводящего ленточного конвейера 14.

Машина работает следующим образом. Из приемной воронки 3, расположенной на станине машины /, тесто захватывается вращающимися валками, которые проталкивают его в нагнетательную камеру 5. Затем через окно в неподвижной вертикальной плите 6 тесто поступает в мерные карманы 9 непрерывно вращающейся плоскости делительной головки, которая имеет четыре или шесть мерных карманов. Последние поочередно заполняются тестом.

Выполнены они из нержавеющей стали, в них расположены фторопластовые поршни со штоками. Ход поршня, а, следовательно, и дозу теста регулируют при помощи крестовины посредством маховика. Кроме того, при помощи крестовины можно регулировать положение каждого поршня в отдельности. При дальнейшем движении головки каждый шток поршня взаимодействует с неподвижным копиром и вьптшкивает отмеренный кусок геста, который снимается крыльчаткой. Отделенное тесто попадает на непрерывно движущийся конвейер и выводится из машины.

Машина приводится в движение электродвигателем 17 через червячный редуктор 16. ведущий вал, цепную передачу и главный вал. Ротационный делитель обеспечивает повышенную точность деления и необходимую производительность. Изменение в широких пределах частоты вращения ротора (делительной головки) не влияет на точность дозирования, что весьма важно для повышения производительности ротационного делителя.

Достоинствами машины являются ее конструктивная простота, удобство и надежность в эксплуатации, а также повышенная точность делителя.

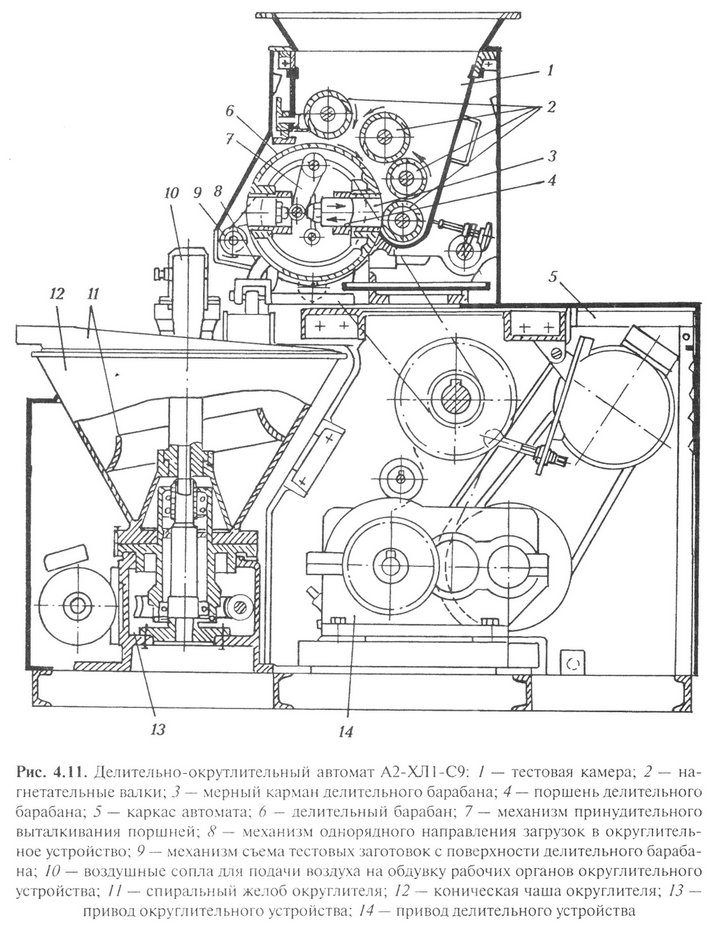

Делительно-округлительный автомат А2-ХЛ 1-С9 для мелкоштучных булочных изделий конструкции УкрНИИпродмаша (рис. 4.11) предназначен для деления теста из пшеничной сортовой муки высшего, первого и второго сортов на куски равной массы и округления заготовок после их деления.

Автомат состоит из тестоделительного и тестоокруглительного устройств, смонтированных на общей раме. Каждое устройство имеет свой индивидуальный привод.

Делительное устройство состоит из тестовой камеры /, в которой зона нагнетания образуется постоянно вращающимися делительным барабаном 6 с мерными карманами и четырьмя валками, расположенными таким образом, что зазор между каждым последующим валком и делительным барабаном постепенно уменьшается. В результате давление в зоне нагнетания по мере заполнения мерных карманов постепенно увеличивается. Для исключения переуплотнения теста валки получают периодическое вращение от муфты свободного хода. Таким образом, количество теста, поступающее

в зону нагнетания, зависит от угла поворота валков, который регулируется бесступенчато (оптимальное значение углов поворота валков различно в зависимости от вида вырабатываемых изделий).

Делительный барабан 6 состоит из двух пар диаметрально расположенных поршней, которые перемещаются в мерных карманах принудительно, и механизма раздвижения или сближения поршней, снабженного маховиком для регулирования массы тестовых заготовок.

Округлительное устройство автомата представляет собой конический малогабаритный округлитель с чугунной спиралью марки TI-XTC. Частота вращения конической чугунной чаши округлителя — 71 и 100 об/мин.

Между делительным и округлительным устройствами автомата установлен механизм, предназначенный для подачи в округлитель тестовых заготовок (однорядно), поступающих из делительного барабана (двухрядно). Разделительное устройство механизма задерживает одну из заготовок на полцикла работы делительного барабана.

Делительное и округлительное устройства обшиты щитками, придающими цельность конструкции. Поступающее из приемной воронки в тестовую камеру тесто нагнетательными валками под давлением подается в два мерных кармана, расположенных в делительном барабане. После барабана тесто принудительно выталкивается из мерных карманов перемещающимися в них поршнями и новая порция опять заполняет мерные карманы с противоположной стороны делительного барабана.

Перед входом в тестовую камеру поршни опрыскиваются маслом, которое периодически подается плунжерным насосом, установленным в автомате. Разделенные тестовые заготовки сбрасываются в округлительное устройство. При этом механизм направления преобразует двухрядный поток заготовок в однорядный. При помощи вращающейся конической чаши заготовки обкатываются по прилегающей к ней спирали и округляются (получают шарообразную форму), а затем однорядно выводятся из автомата.

Достоинствами автомата А2-ХЛ 1-С9 являются высокая точность деления и стабильность установленной массы заготовок, а также компактность делительного и округлигельного устройств.

Тестоделительная машина А2-ХТН (рис. 4.12) предназначена для деления теста на куски равной массы для подовых, формовых и булочных изделий из пшеничной и ржаной муки. Основными частями машины являются станина с приводом, приемный бункер, тестовая камера, делительная головка и отводящий конвейер.

Деление теста в машине производится по объему с поддержанием постоянной плотности в кусках. Непрерывно вращающаяся лопасть перемещает его в тестовой камере и нагнетает в мерные карманы. Куски теста одинакового объема отмеряются мерными карманами, размещенными в непрерывно вращающейся делительной головке. Массу тестовых заготовок регулируют на ходу маховичком, изменяющим объем мерного кармана.

Технические характеристики модификаций машины А2-ХТ1-Н приведены в табл. 4.12.

Тестовая камера, делительная головка и конвейер размещены консольно на станине машины. Стабилизатор давления (механизм дросселирования) связан непосредственно с заслонкой в зоне нагнетания теста.

Принцип работы машины заключается в следующем. Из бункера тесто подается в тестовую камеру и захватывается непрерывно вращающейся лопастью. Заслонка

Технические характеристики модификаций машины А2-ХТ1-Н

| Показатели | А2-ХТ1-Н | A2-XTI-H-01 | А2-ХТ1-Н-02 | A2-XTI-H-03 |

| Вил перерабатываемого теста | Пшеничное | Пшеничное | Пшеничное | Ржаное |

| Масса тестовых заготовок, кг в одноканальной головке | 0,5. 1,0 | 0,2. 0.4 | ||

| в двухканальной головке | 0.2. 0,4 | 0.2. 0,4 | — | — |

| Производительность, шт./мин при одноканальной головке | 20. 60 | 20. 40 | 20. 40 | |

| при двухканальной головке | 40. 100 | 40. 100 | 20. 60 | — |

| Установленная мощность привода, кВт | 3,65 | 3,65 | 3,65 | 3,65 |

| Точность деления, % | ±1.5. 2,0 | ±1,5. 2,0 | ±1,5. 2,0 | ±1.5. 2,0 |

| Габаритные размеры (без датчика уровня), мм | 3635»1000к|500 | 3635x1000x1500 | 3635x1000x1500 | 3635x1000x1500 |

| Масса, кг | 1260 | 1190 | 1190 | 1155 |

открыта, и содержащиеся в тесте газы выталкиваются обратно в бункер. Затем она закрывается, и под давлением лопасти тесто заполняет мерный карман делительной головки, сообщающейся в этот момент с тестовой камерой.

Наличие стабилизатора давления (механизма дросселирования) позволяет поддерживать в зоне нагнетания определенное давление, что обеспечивает постоянную плотность теста, поступающего в мерный карман. Благодаря заслонке, которая под действием избыточного давления поворачивается, преодолевая сопротивление пружины механизма дросселирования, избыток теста попадает обратно в бункер. При заполнении тестом следующего мерного кармана поршень, перемещаясь, выталкивает отмеренную ранее массу теста. Заготовка отделяется от делительной головки ножом и сбрасывающим валком передается на ленточный конвейер.

Технические характеристики роторной тестоделителъной машины А2-ХТН с лопастным нагнетанием теста:

* производительность, шт./мин…………………………………. 20. 60

* число мерных карманов, шт………………………………………………I

* установленная мощность привода, кВт………………………………….3

* точность деления, %. ±2

* габаритные размеры, мм (без датчика уровня в бункере) . 277 х 915 *1500

Модернизированная модель лопастного тестоделителя A2-XTI-Hимеет четыре

типоразмера (см. табл. 4.12). В машине использованы новые материалы для рабочих органов, обеспечивающих работу трущихся частей без смазки, улучшена и значительно упрощена конструкция привода, снят сложный кулачковый механизм привода заслонки, а вместо него применен простейший кривошипно-ползунный механизм с измененной конфигурацией лопастного нагнетателя. Улучшена также конструкция уплотнений подшипниковых узлов.

В машине используются сменные делительные головки (одно- и двухкарманные). Отводящий конвейер состоит из двух частей (горизонтальной и наклонной) и имеет самостоятельный привод. Для предотвращения адгезии теста к поверхности ленты отводящего конвейера последний снабжен вентилятором при выработке пшеничных сортов хлеба и мукопосыпателем — ржаного и ржано-пшеничного хлеба.

Источник статьи: http://alternativa-sar.ru/tehnologu/k/pashuk-apet-tekhnologiya-proizvodstva-khlebobulochnykh-izdelij/542-4-12-testodelitelnye-mashiny