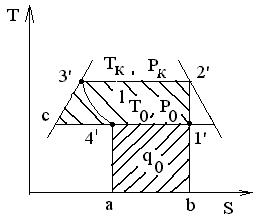

Схема и цикл паровой компрессионной холодильной машины

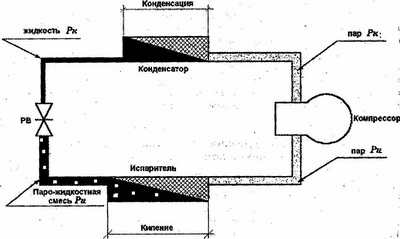

Принципиальная схема и термодинамический цикл в S, Т-диаграмме паровой компрессионной холодильной машины показаны на рис. 3.1 и 3.2. Основными элементами машины являются компрессор КМ, конденсатор КД, дроссельный вентиль ДВ и испаритель И, соединенные между собой трубопроводами.

Компрессор отсасывает пары холодильного агента из испарителя, сжимает их по адиабате 1 / –2 / с давления кипения р0 до давления конденсации рк и нагнетает в конденсатор. В конденсаторе от холодильного агента отводится энергия холодной водой или окружающим воздухом и сжатые пары при постоянном давлении рк и температуре Тк конденсируется (изотерма 2 / – 3 / ). Жидкий холодильный агент из конденсатора направляется через дроссельный вентиль в испаритель. Проходя через дроссельный вентиль, холодильный агент дросселируется с давления конденсации рк до давления кипения р0.

Рис. 3.1 — Схема паровой компрессионной холодильной машины:

КМ – компрессор, КД – конденсатор, ДВ – дроссельный вентиль,

При этом происходит понижение температуры холодильного агента от Тк до Т0. Принимается, что процесс дросселирования идет при постоянной энтальпии. Поэтому процесс в дроссельном вентиле на рассматриваемой диаграмме изображается линией 3’–4′, представляющей собой изоэнтальпу. В испарителе холодильный агент кипит при постоянном давлении р0 и температуре Т0 (процесс 4’–1′).

|

Рис. 3.2 — Изображение цикла паровой компрессионной холодильной

машины в S, T-диаграмме

Пары холодильного агента в состоянии, характеризуемом точкой 1′, засасываются компрессором.

Количество тепла q0, отнимаемое 1 кг холодильного агента от охлаждаемой среды, на диаграмме пропорционально площади а-b-1′-4′-а, а работа l, затрачиваемая на осуществление цикла и отнесенная тоже к 1 кг холодильного агента, – площади 1′-2′-3′-с-1′. Коэффициент цикла может быть выражен:

Дата добавления: 2015-03-07 ; просмотров: 1199 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник статьи: http://helpiks.org/2-96592.html

Схема паровой компрессионной холодильной машины

Компрессорные холодильные машины в настоящее время самые распространенные источники получения искусственного холода и тепла. Технологическая схема снижения температуры охлаждаемых тел в паровой компрессионной холодильной машине не претерпела изменений с момента изобретения её английским врачом Перкинсом в 1834 году.

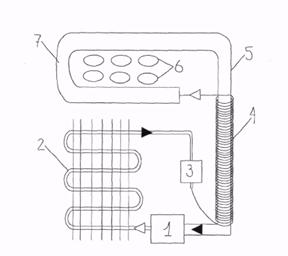

Принципиальная схема компрессорной холодильной машины:

1 – компрессор; 2 – теплообменник для отвода теплоты от рабочего тела; 3 – расширитель рабочего тела; 4 – теплообменник, в котором рабочее тело забирает теплоту от охлаждаемой среды; 5 – ввод-вывод среды (газа, жидкости) для охлаждения рабочего тела; 6 – ввод-вывод охлаждаемой среды.

Один из вариантов работы представленной на рис.1 холодильной машины заключается в повторении следующих процессов:

Компрессор 1 рабочее тело, находящееся в парообразном состоянии, сжимается. Сжатие сопровождается соответствующим повышением температуры. Степень сжатия определяет степень повышения температуры. После компрессора, таким образом, можно достичь необходимого значения температуры рабочего тела. В теплообменнике 2 от рабочего тела, имеющего высокую температуру, можно отвести теплоту с помощью охлаждающей среды. В качестве охлаждающей среды могут применяться различные газы (в том числе и воздух) и жидкости (в том числе и вода). Температура охлаждающей среды, применяемой в этом теплообменнике, и определяет температуру, следовательно, и степень сжатия рабочего тела в компрессоре. Температура рабочего тела, поступающего в этот теплообменник, должна быть выше температуры охлаждающей среды. В теории и практике холодильных машин рабочее тело называется холодильным агентом.

В расширителе 3 происходит снижение давления холодильного агента и понижение его температуры. Расширение может совершаться за счет передачи работы внешнему источнику (детандерное расширение) и за счет затрат внутренней энергии самого хладагента. В этом случае расширение осуществляется в дросселирующих устройствах. В качестве последних наиболее часто применяются регулирующие вентили и система капилляров. В теплообменном аппарате 4 холодильный агент (после снижения давления и температуры в расширителе 3) забирает теплоту от охлаждаемой среды и опять поступает в компрессор. Цикл изменения давления и температуры рабочего тела после этого повторяется.

Циркуляция холодильного агента осуществляется по замкнутому контуру, что предопределяет экономическую эффективность холодильных машин этого типа. Однажды заправленный рабочим телом герметичный контур длительное время может выполнять свои функции. При применении дорогостоящих рабочих тел (хладагентов) эта особенность парокомпрессорных холодильных машин оказывает существенное влияние на их экономические показатели.

В описанном выше холодильном цикле осуществляется перенос теплоты от охлаждаемой в теплообменнике 4 среды с низкой температурой к охлаждающей среде теплообменника 5 , который имеет более высокую температуру. Холодильная машина не производит холод. Она лишь переносит теплоту от тела с низкой температурой к телу с более высокой температурой, т.е. против естественного хода процессов переноса теплоты. При этом на перенос теплоты затрачивается работа. В описанной выше машине это работа компрессора. Однако в холодильной технике устойчиво определился термин «холод» и «холодопроизводительность» холодильных машин. В технической терминологии традиционно процесс охлаждения (отвода теплоты) от охлаждаемых тел называется производством холода. Введение этих терминов, как здесь показано , не отражает характера физических процессов, но позволяет существенно упростить и сократить речевые обороты. Эти термины давно и устойчиво применяются в мировой науке и практике применения низкотемпературных технологий.

Холодопроизводительность машины равна количеству теплоты, которое переносится холодильному агенту при отводе её от охлаждаемой в теплообменнике 4 среды. Дляч описанной выше машины это количество теплоты можно рассчитать по зависимости:

Где L – расход циркулирующего в цикле холодильного агента, м 2 /с;

ρ, c – объемная масса и теплоемкость холодильного агента, соответственно кг/м 2 и Дж/кг·К;

T1 и T2 – температура холодильного агентана выходе и входе в теплообменник 4, К.

Анализ зависимости показывает, что ввиду малой теплоемкости газов (

1000 Дж/кг·К) получение большой холодопроизводительности связано с увеличением расхода циркулирующего хладагента и с большими энергетическими затратами на его перемещение.

Описанная выше холодильная машина относится к классу воздушных (газовых) холодильных машин. Отличительной особенностью этих машин является то, что холодильный агент (воздух или другой газ) циркулирует по замкнутому циклу без изменения агрегатного состояния.

Рассмотрим другой вариант представленной на рис.2 машины.

Принципиальная схема парокомпрессорной холодильной машины

Для любого вещества имеющего температуру ниже критической и находящейся в газообразном состоянии, существует давление, при котором (в случае подвода теплоты) будет конденсироваться. И наоборот, для каждой температуры существует давление, при котором (в случае подвода теплоты) вещество, находящееся в жидкой фазе будет кипеть. Эти факты и использованы при организации цикла парокомпрессорных холодильных машин.

Температура и давление в теплообменнике 2 выбирается таким образом, чтобы холодильный агент в нем конденсировался, а в теплообменнике 4 – кипел. В этом случае теплообменники будут называться соответственно конденсатором и испарителем рис.2. Процессы конденсации и кипения осуществляются при постоянном давлении и температуре. Температура хладагента меняется только в компрессоре (повышается при сжатии) и в расширяющем устройстве (снижается при снижении давления. В этом случае холодороизводительность машины может быть определена по зависимости:

Здесь r – удельная теплота парообразования, Дж/кг.

Удельная теплота парообразования, например, для воды примерно в 640 раз больше теплоемкости. По этой причине расход циркулирующего в машине холодильного агента при использовании в цикле фазовых переходов будет значительно меньше (в r/c(T1 – T2) раз); меньше будет ей материалоемкость и затраты энергии на эксплуатацию.

В общем случае описанный здесь холодильный цикл может иметь и некоторые отличия. Например, в конденсаторе после полной конденсации моно реализовать переохлаждение хладагента, а в испарителе – перегрев его паров.

Представленные выше факты показывают, что в цикле компрессорной холодильной машины осуществляются процессы сжатия, расширения (дросселирования), конденсации, испарения, которые чередуются в определенной последовательности и завершаются над веществами, применение которых возможно и целесообразно при производстве холода с помощью данного типа машин.

1″ :pagination=»pagination» :callback=»loadData» :options=»paginationOptions»>

Источник статьи: http://altinfoyg.ru/nit/xt/printsipialnaya-skhema-parovoj-kompressornoj-kholodilnoj-mashiny.html

Схема и принцип работы компрессионной холодильной машины

Парокомпрессионные холодильные машины являются наиболее распространёнными и универсальными устройствами. Если рассматривать холодильную технику, задействованную в сфере сервиса, то парокомпрессионная холодильная машина является главной частью любой установки и называется компрессионным холодильным агрегатом.

Холодильный агрегат компрессионного типа предназначен для осуществления главного процесса — охлаждения продуктов, жидкостей или воздуха, т.е. отбора их тепла и передачи его в окружающую среду. Иначе говоря, он предназначен для производства холода.

Компрессионный холодильный агрегат — это замкнутая герметичная система, внутри которой принудительно циркулирует хладагент, рабочее тело холодильной машины.

В качестве хладагента в современных холодильных установках используют газы, не разрушающие озоновый слой, и являющиеся различными производными углеводородов, как правило, это фреоны. Фреоны — это в нормальных условиях газы, жидкости, которых кипят при температурах: —29——50 °С. Основное назначение хладагента — перенос тепла продуктов во внешнюю среду. При работе агрегата компрессионного типа, вследствие совершения механической работы сжатия, происходит изменение агрегатного состояния хладагента из газа в жидкость, которая, испаряясь, отнимает теплоту продуктов, жидкостей или воздуха, а затем, на этапе конденсации (превращения газа в жидкость), отдает его в окружающую среду.

Рис. 2.1. Схема типового компрессионного холодильного агрегата : 1 — компрессор (осуществляет сжатие хладагента); 2- конденсатор (теплообменный аппарат, в котором происходит конденсация хладагента); 3 — фильтр осушитель; 4- капиллярная трубка (является дросселирующим элементом холодильного аппарата); 5 — испаритель (теплообменный аппарат, в котором происходит испарение хладагента); 6 — охлаждаемые продукты или среды; 7 — всасывающая трубка.

Поясним, принцип работы холодильного агрегата на примере холодильника для охлаждения продуктов. При включении холодильного агрегата начинает работать мотор-компрессор 1, который представляет собой поршневой насос, приводимый в движение электромотором. Хладагент сжимается поршнем компрессора до давления 8-10 атм. около 50 раз в секунду. Вследствие сжатия, температура хладагента повышается до уровня на 15-20 °С выше, чем температура окружающей среды. Из-за малой продолжительности сжатия хладагента, он не успевает отдать это тепло в окружающую среду, т.е. реализуется ^адиабатное сжатие (процесс, происходящий без изменения внутренней энергии, теплообмена). Затем сжатый до давления 8-10 атм. и «горячий» (на 15-20 °С выше температуры окружающей среды) хладагент попадает в конденсатор 2 —теплообменный аппарат, выполненный в виде трубчатого оребрённого змеевика (рёбра необходимы для увеличения площади теплообмена, т.е. повышения его эффективности при минимальных размерах). В теплообменном аппарате происходит охлаждение горячего хладагента, окружающим змеевик воздухом. Из-за чего и происходит конденсация, т.е. превращение хладагента в жидкость (давление в конденсаторе 8-10 атм. на входе и несколько ниже на выходе из него входе , температура на входе на 15-20 °С выше температуры окружающей среды, а на выходе близка к ней).

Из конденсатора жидкий хладагент, с температурой окружающей среды, попадает в фильтр-осушитель 3. В фильтре-осушителе, заполненном металлическими сетками с гранулами селикагеля, происходит задержание механических примесей и воды, содержащихся в хладагенте. Механические примеси образуются вследствие работы компрессора, а вода из-за химических реакций между хладагентом, маслом и присадками, необходимыми для предотвращения коррозии элементов агрегата.

Из фильтра-осушителя жидкий хладагент попадает в дросселирующий элемент агрегата — капиллярную трубку 4 (дросселирование — процесс понижения давления жидкости или газа вследствие сужения внутреннего диаметра трубопровода и трения о его внутренние стенки). Капиллярная трубка имеет проходной диаметр 0,8 — 1 мм и длину 5 — 6 м, диаметр капиллярной трубки много меньше, чем диаметр фильтра-осушителя. В ней происходит падение давления жидкого хладагента с 8-10 атм. до 1 атм. за счет трения жидкости о стенки капиллярной трубки. Однако вследствие трения происходит выделение тепла, что приводит к частичному закипанию жидкости (образование пузырьков). Для уменьшения такого нагревания хладагента капиллярная трубка «наматывается» на холодную всасывающую трубку.

Затем жидкий закипающий хладагент попадает в испаритель 5, представляющий собой листотрубный теплообменный аппарат, внутри которого находятся продукты. Вследствие испарения, а диаметр трубки испарителя 8-10 мм, происходит отбор тепла от продуктов, а температура опускается до температуры, близкой к температуре кипения (у современных холодильников -18^ -24 °С и даже ниже) при этом давление хладагента остаётся неизменным , т.е. около 1 атм. Эта температура несколько ниже, чем температура кипения из-за частичного закипания хладагента в капиллярной трубке и других потерь.

Холодные пары хладагента по всасывающей трубке 7 попадают в компрессор, и цикл продолжается пока он работает. Температура на входе всасывающей трубки -18 + -24 «С, а на выходе +15 + +20°С.

Таким образом, пока работает компрессор, продукты охлаждаются. Экономия электроэнергии достигается отключением компрессора, что приводит к медленному повышению температуры продуктов. Как только эта температура повышается до установленного терморегулятором предела, компрессор вновь включается и температура понижается, т.е. автоматически организуется экономичная прерывистая работа компрессора.

— простота конструкции; — наличие трущихся частей в -технологичность изготовления и компрессоре;

ремонта; — шум при работе, который

— экономичность при работе; возрастает при длительной

— простота эксплуатации; эксплуатации.

В зависимости от вида холодильного компрессора парокомпрессионные машины подразделяются на поршневые, турбокомпрессорные, ротационные и винтовые. Для повышения экономической эффективности холодильной машины (снижения затрат энергии на единицу отнятого от охлаждаемого тела количества теплоты) иногда перегревают пар. всасываемый компрессором, и переохлаждают жидкость перед дросселированием. По этой же причине для получения температур ниже -30 °С используют многоступенчатые или каскадные холодильные машины. В многоступенчатых холодильных машин сжатие пара производится последовательно в несколько ступеней с охлаждением его между отдельными ступенями. При этом в двухступенчатых холодильных машинах получают температуру кипения хладагента до -80 °С (см. рис.2.2). В каскадных холодильных машинах, представляющих собой несколько последовательно включенных холодильных машин, которые работают на различных, наиболее подходящих по своим термодинамическим свойствам для заданных температурных условий хладагентах, получают и более низкую температуру кипения.

Рис. 2.2. Двухкаскадная компрессионная холодильная машина.

Источник статьи: http://studopedia.ru/7_31990_shema-i-printsip-raboti-kompressionnoy-holodilnoy-mashini.html