Тормозной механизм в ГАЗ-66

Тормозная система автомобиля — это одна из двух важнейших система автомобиля от работоспособности которых напрямую зависит жизнь водителя, пассажиров и всех, кто движется по дороге вокруг него. Вторая система — рулевое управление, но сегодня нас интересует не она. ГАЗ 66 является примером первого высоко проходимого полноприводного грузовика. Он предназначался для армии, поэтому в советское время его иметь могли только лишь различные структуры, куда он выделялся. О его армейском прошлом прямо говорит компоновка кабины, где отсутствует капот, а двигатель расположен в кабине.

Это сделано для того, чтобы при погрузке ГАЗ 66 в транспортный самолет он там занимал мало места и поставить их можно было плотно между собой. Кстати, важную роль в таких полетах играла и тормозная система машины, так как именно она заставляет автомобиль стоять на месте неподвижно, а не кататься по салону самолета.

Общее устройство

Тормозная система автомобиля ГАЗ 66 имеет следующие назначение: снижение скорости автомобиля или его полная остановка путем создания сил, что будут противодействовать силе вращения колеса машины. Это единственный способ, который может быть использован для остановки машины.

Итак, тормозная система этого автомобиля, в общем, подразделяется на несколько более меньших систем:

Когда мы говорим о рабочей, то имеем в виду тот самый механизм, который водитель использует каждый раз, когда нажимает правой ногой на педаль тормоза. Она включает в себя массу различных элементов, но приводиться в действие нажатием на эту самую педаль. Экстренная и стояночная системы же отличаются менее простым устройством и полностью ручным и механическим способом контроля своей работы. Это одна и та же система, просто, когда рабочая ломается использовать нужно именно стояночную, поэтому, если смотреть на нее и с другой стороны, то она является и экстренной.

В обычных условиях стояночная система включает в свои задачи удержание автомобиля в состоянии неподвижности при длительных стоянках на одном месте. Осуществляться это может при помощи штатных тормозных механизмов, либо с помощью специального. Именно таким и обладает стояночная тормозная система такого большого автомобиля, как ГАЗ 66.

Принцип работы и механизмы

Автомобиль ГАЗ 66 достаточно старый, и его система торможения далеко не то что до идеала, а даже до сегодняшних. Но это и делает ее интереснее. Здесь используются такие устройства, которые практически не применяются уже на современных машинах. Разберемся же в них. Итак, как и любые тормоза на любой машине здесь также есть исполнительные механизмы и те, что приводят их в действие.

В качестве механизма здесь выступают обыкновенные барабанные тормоза, причем на обеих осях, разница заключается лишь в из размере. Привод же полностью гидравлический с присутствием гидровакуумного усилителя.

Сперва поговорим о исполнительных механизмах. Задние тормоза ГАЗ 66, в отличие от передних не имеют защищающей экранизации, но зато там пристывают более массивные колодки со специальными длинными фрикционными накладками. Передние имеют меньший размер, что накладок, что самого тормозного барабана. Это связано с конструкционными особенностями ведущего управляемого моста, который установлен на ГАЗ 66. Передний механизм имеет два рабочих цилиндра, каждый нажимает на свою колодку по отдельности.

Привод же имеет гидравлический характер. В него входят:

- Нажимная педаль.

- Главный тормозной цилиндр.

- Гидровакуумный усилитель.

- Раздельные тормозные контуры.

- Соединительные патрубки и шланги.

Работа гидравлического привода основана на создании давления за счет несжимаемой жидкости в системе. Главный тормозной цилиндр, что располагается под капотом и является создателем этого давления, из него к каждому мосту автомобиля отходят контуры.

Каждая ось имеет свой контур, то есть они раздельные. Это сделано в целях безопасности, при выходе из строя одного, то второй остается работать и вполне может своими силами остановить автомобиля до того, как произойдет авария. Также здесь, на ГАЗ 66, устанавливается гидровакуумный усилитель, который увеличивает в несколько раз усилие, что создаёт водитель нажатием педали. Это необходимо для большого грузовика, так как иначе водителю пришлось бы давить на педаль двумя ногами и со всей силы, чтобы остановить его в нужный ему момент.

Источник статьи: http://autodont.ru/brake-system/tormoznoj-mexanizm-v-gaz-66

Гидровакуумный усилитель тормозного привода

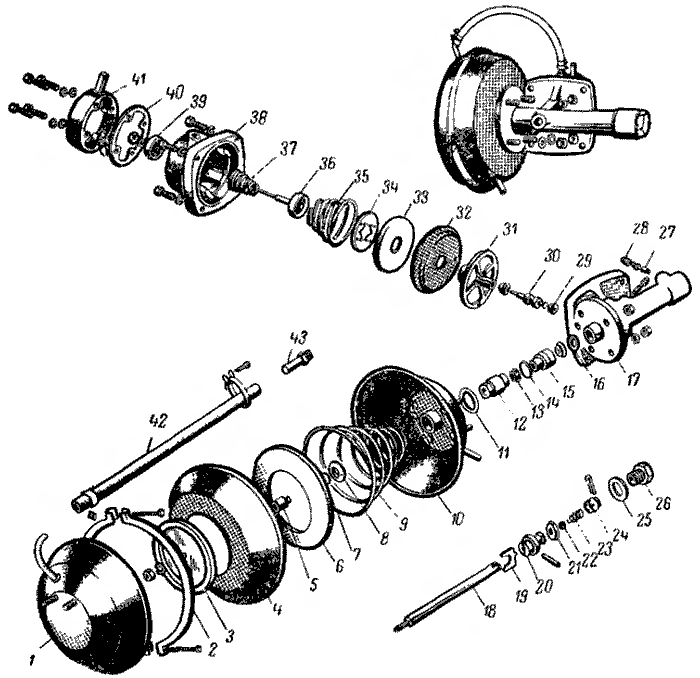

Гидровакуумный усилитель тормозного привода автомобилей ГАЗ-52-04, ГАЗ-53-12 и ГАЗ-66 состоит из соединенных корпусами 1 ( рис. 156 ), 10 и 19 соответственно вакуумной камеры, клапана управления и гидроцилиндра.

| ||||||||||||||||||||||||||||||||||||||||||||

| Цилиндр | Размер | Диаметр | ||

| цилиндра | поршня | рабочей кромки манжеты | ||

| Усилитель | Номинальный | 22 +0,023 (22,08) | 22 -0,02 -0,04 (21,86) | 23,2 +0,20 -0,12 (23,00) |

| 1-й ремонтный | 22,25 +0,023 | 22,25 -0,02 -0,04 | 23,7 +0,20 -0,12 | |

| 2-й ремонтный | 22,50 +0,023 | 22,50 -0,02 -0,04 | ||

| 3-й ремонтный | 22,75 +0,023 | 22,75 -0,02 -0,04 | 24,2 +0,20 -0,12 | |

| 4-й ремонтный | 23,00 +0,023 | 23.00 -0,02 -0,04 | ||

| Клапана управления | Номинальный | 12,5 +0,019 (12,56) | 12,5 -0,016 -0,033 (12,43) | 13,2±0,12 (13.00) |

| 1-й ремонтный | 12,75 +0,019 | 12,75 -0,016 -0,033 | ||

| 2-й ремонтный | 13,00 +0,019 | 13,00 -0,016 -0,033 | 13,7±0,12 | |

| * В скобках указаны диаметры, допустимые без ремонта | ||||

СБОРКА ГИДРОВАКУУМНОГО УСИЛИТЕЛЯ

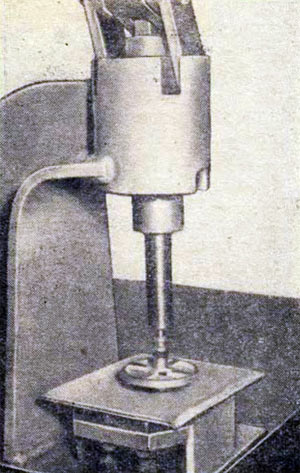

рис. 104. Запрессовка поршня в клапан управления

Перед сборкой детали промыть. Манжеты погрузить в теплое касторовое масло или в тормозную жидкость температурой не менее +15°С. Внутреннюю полость цилиндра смазать касторовым маслом или тормозной жидкостью.

Собирают гидровакуумный усилитель в порядке, обратном разборке. При сборке не продвигать поршень в цилиндр усилителя более 100мм от края цилиндра, чтобы не повредить манжету поршня. При сборке переднего корпуса камеры с цилиндром обеспечить совмещение отверстий в корпусе, прокладке и цилиндре.

Под гайки, болты которые используют для крепления усилителя, шайбы не ставят.

Сборка клапана управления показана на рис. 104 и 105.

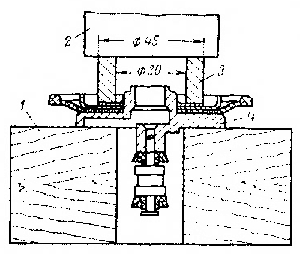

рис. 105. Напрессовка пластинчатой шайбы на клапан управления:

1-деревянная подставка; 2-пуансон; 3-оправка; 4-клапан

УСТАНОВКА И ИСПЫТАНИЕ ГИДРОВАКУУМНОГО УСИЛИТЕЛЯ

Устанавливают усилитель в порядке, обратном его снятию.

Соединительные муфты присоединяют с новыми медными прокладками.

После установки усилителя прокачать тормозную систему.

После сборки и установки усилителя на автомобиль проверить (испытать) его действие.

Испытания должны определить:

- герметичность цилиндра усилителя, надёжность уплотнительных манжет толкателя поршня, манжет клапана управления и надёжность всех резьбовых соединений цилиндра гидровакуумного усилителя: Для этого нажать на педаль тормоза с максимальным усилием при отсутствии разряжения в системе и, удерживая педаль в течение 2-3 мин, убедиться в отсутствии течи жидкости из системы.

- проверить нет ли уменьшения уровня жидкости в резервуаре главного цилиндра; герметичность манжеты и клапана (шарика) поршня цилиндра усилителя: Для определения герметичности манжеты и клапана поршня нужно нажать на педаль тормоза с усилием 30-40кГ при отсутствии разрежения в системе. Затем пустить двигатель, при этом педаль приблизится несколько к полу кабины. Удерживая педаль с тем же усилием (30-40кГ) в течение 2-3мин и не останавливая двигатель, убедиться в отсутствии её перемещения;

- растормаживаемость всей тормозной системы: Для этого поднять одно из передних колёс автомобиля или задний мост и при работающем двигателе нажать на педаль, а затем отпустить её. Колесо должно свободно вращаться;

- герметичность вакуумной камеры, клапана управления усилителя и всей системы вакуумного трубопровода: Для этого пустить двигатель и, дав ему немного поработать, отключить его. По истечении 2—3мин нажать на педаль тормоза. При герметичности вакуумного трубопровода, запорного клапана, камеры усилителя и клапана управления должно слышаться шипение воздуха, поступающего в усилитель через воздушный фильтр, который расположен в кабине водителя.

Источник статьи: http://vajnovsem.ru/ins-gaz-sobol/gaz66gaz53a-63.html