Авторемонтные предприятия и подразделения

Отрасли машиностроения, как правило, не ремонтируют свои выпущенные изделия. Сложившаяся практика использования машин такова, что эту функцию выполняют отрасли, потребляющие машины.

В зависимости от структурной принадлежности, объемов производства, видов ремонтируемых изделий, производственных возможностей и сложности выполняемых работ ремонтное производство существует в виде:

- участков текущего ремонта техники ремонтных предприятий

- универсальных или специализированных мастерских текущего и среднего ремонта

- станций технического обслуживания и текущего ремонта

- технических центров машиностроительных заводов по техническому обслуживанию и ремонту своей техники

- заводов по капитальному ремонту машин и их агрегатов

Специализированное ремонтное производство включает ремонтные заводы, по существу выполняющие вторичное производство машин на принципах полной или групповой взаимозаменяемости. Ремонтные предприятия специализированы по предметному признаку, они ремонтируют технику определенного вида и комплектности. Различные заводы ремонтируют автомобили, тракторы, комбайны, тепловозы, вагоны, суда, самолеты, бронетехнику, металлорежущие станки и другие машины, а также их агрегаты. Ремонтные заводы принадлежат министерствам сельского хозяйства и продовольствия, транспорта и коммуникаций, обороны и другим ведомствам.

Авторемонтное производство представляет собой множество промышленных предприятий, которые осуществляют капитальный ремонт автомобилей.

Авторемонтные заводы (предприятия), специализированные по ремонту автомобилей отдельных марок, предназначены для наиболее сложного и трудоемкого капитального ремонта и наиболее оснащены. На авторемонтных заводах имеются технологические процессы, действующие в ранее перечисленных зонах, мастерских, станциях и центрах.

Авторемонтное предприятие — это система производственных зданий и сооружений, технологического оборудования и оснастки, исполнителей и технической документации, способная выполнять капитальный ремонт автомобилей одной или нескольких марок и (или) их агрегатов.

Структура авторемонтного предприятия

Производственная структура авторемонтного предприятия — это состав его производств, цехов, участков и служб с указанием связей между ними. Назначение, структура, функции и производственная мощность авторемонтного предприятия определяются видами, содержанием и объемом выполняемых работ.

Для выполнения своих функций авторемонтное предприятие имеет в своем составе основное, вспомогательное и обслуживающее производства и заводоуправление.

Основное производство — это множество производственных цехов (участков) с обеспеченными документацией исполнителями и средствами технологического оснащения, которые непос-редственно воздействуют на ремонтируемые изделия. Основное производство занято выпуском продукции для продажи или обмена.

В основном производстве применяют цеховую, участковую или комбинированную структуры. Структуру первого вида используют на крупных предприятиях с числом работающих свыше 500 человек. В этом случае предприятие, в зависимости от его специализации и кооперации с другими заводами, состоит из 3—5 самостоятельных цехов с числом работающих в каждом цехе 125—300 человек. Цехи состоят из участков. В структуре управления цехом имеются начальник цеха, начальники смен, старшие мастера, мастера и бригадиры. Заводы с числом работающих менее 500 человек имеют в своем составе только участки, которые возглавляются старшими мастерами.

Организационная структура предприятия зависит от численности работающих, стоимости производственных фондов, видов, сложности и объемов выпускаемой продукции.

Производственный участок — это структурная составляющая предприятия или цеха, которая состоит из множества рабочих мест и предназначена для выполнения отдельного технологического процесса или комплекса работ по ремонту отдельных агрегатов. В первом случае производственный участок организован по технологическому признаку, во втором — по предметному. Технологическая специализация участков более прогрессивная, чем предметная.

Состав производственных участков предприятия определяется видом изготавливаемых или ремонтируемых изделий, технологическими процессами, объемом и организацией производства.

Вспомогательное производство завода служит для обеспечения жизнедеятельности основного производства.

Во вспомогательном производстве изготавливают средства ремонта, необходимые в основном производстве, приобретение которых невозможно или нецелесообразно. Это производство содержит в исправном состоянии здания и сооружения, средства технологического оснащения, энергосистемы и инженерные сети. Оно обеспечивает основное производство ресурсами (теплом, холодом, водой, сжатым воздухом, чистым воздухом, газами, электроэнергией и др.). Его службы — инструментальный участок (ИУ), отделы главного механика (ОГМ) и энергетика (ОГЭ), ремонтно-строительный участок (РСУ).

Обслуживающее производство обеспечивает материалами, полуфабрикатами и услугами основное и вспомогательное производства. В его составе имеются транспортный цех, службы снабжения и сбыта со складским хозяйством.

Заводоуправление состоит из администрации, отделов и лабораторий. Состав и функции заводоуправления зависят от мощности и специализации предприятия. Заводские отделы — это отделы главного технолога (ОГТ) и главного конструктора (ОГК) (может быть объединенный из них — технический отдел), технического контроля (ОТК), материально-технического снабжения (ОМТС), планово-экономический (ПЭО), финансово-сбытовой (ФСО), производственно-диспетчерский (ПДО), труда и заработной платы (ОТиЗ), кадров (ОК). Основные функции заводских лабораторий: химический и металлографический анализ материалов, ремонт и поверка средств измерений, сбор данных о надежности проданной техники и др.

Функции производственных участков, входящих в состав авторемонтного предприятия, приведены в таблице.

Таблица. Состав участков авторемонтного предприятия и их функции

Источник статьи: http://ustroistvo-avtomobilya.ru/bez-rubriki/avtoremontny-e-predpriyatiya-i-podrazdeleniya/

Организация технического обслуживания и ремонта автомобилей

Под организацией тех или иных производственных процессов обычно понимаются организации труда работающих или законы коллективного труда. Давая определение организации труда, можно сказать, что это система мероприятий, обеспечивающая рациональное использование рабочей силы, которая включает соответствующую расстановку людей в процессе производства, разделение и кооперацию, методы, нормирование и стимулирование труда, организацию рабочих мест, их обслуживание и необходимые условия труда. Из определения видно, что организация включает не только технико-технологические мероприятия, но и экономические, и социальные. А если рассматривать организацию применительно к сложной системе, каковой является система текущего содержания и ремонта автомобилей, то речь должна идти об организации, охватывающей все уровни системы — от рабочих мест предприятия до ремонтной базы в целом.

Наибольшее распространение в настоящее время получили три метода организации производства ТО и ремонта подвижного состава:

- метод специализированных бригад;

- метод комплексных бригад;

- агрегатно-участковый метод.

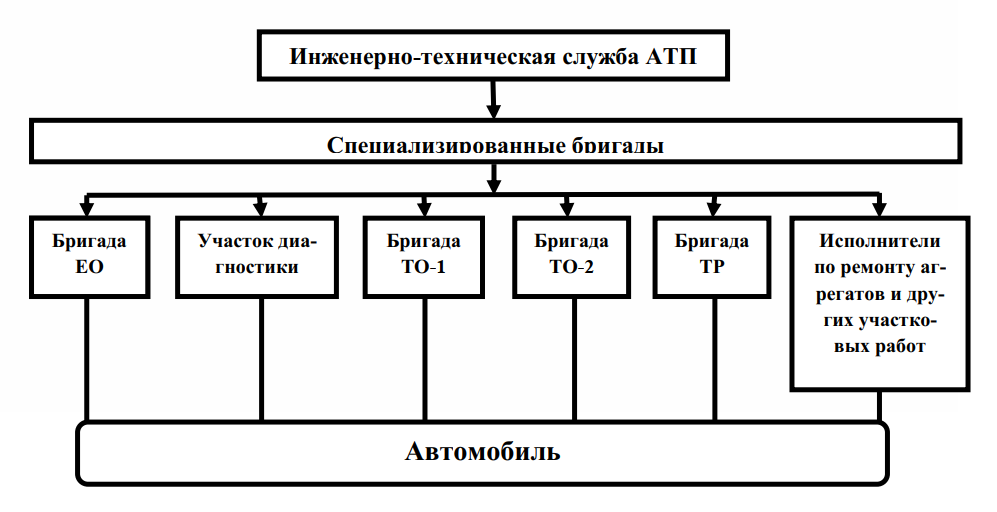

Рисунок 1 — Структура организации производства ТО и ремонта подвижного состава по методу специализированных бригад

Создаются бригады, на каждую из которых в зависимости от объемов работ планируется определенное число рабочих необходимых специальностей. Специализация бригад по видам воздействий (ЕО, ТО-1, ТО-2, диагностирования, ТР, ремонту агрегатов) способствует повышению производительности труда рабочих в результате применения прогрессивных технологических процессов и механизации, повышения навыков и специализации исполнителей на выполнение закрепленной за ними ограниченной номенклатуры технологических операций.

При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), создаются предпосылки к эффективному оперативному управлению производством за счет маневра людьми, запасными частями, технологическим оборудованием и инструментом, упрощаются учет и контроль за выполнением тех или иных видов технических воздействий.

Существенным недостатком данного метода организации производства является слабая персональная ответственность исполнителей за выполненные работы. В случае преждевременного отказа сложно проанализировать все причины, установить конкретного виновника снижения надежности, так как агрегат обслуживают и ремонтируют рабочие различных подразделений. Сложность анализа причин и выявления конкретных виновников низкой надежности автомобилей в эксплуатации приводит к значительному увеличению числа отказов и простоям автомобилей в ремонте. Эффективность данного метода повышается при централизованном управлении производством и применении специальных систем управления качеством ТО и ТР.

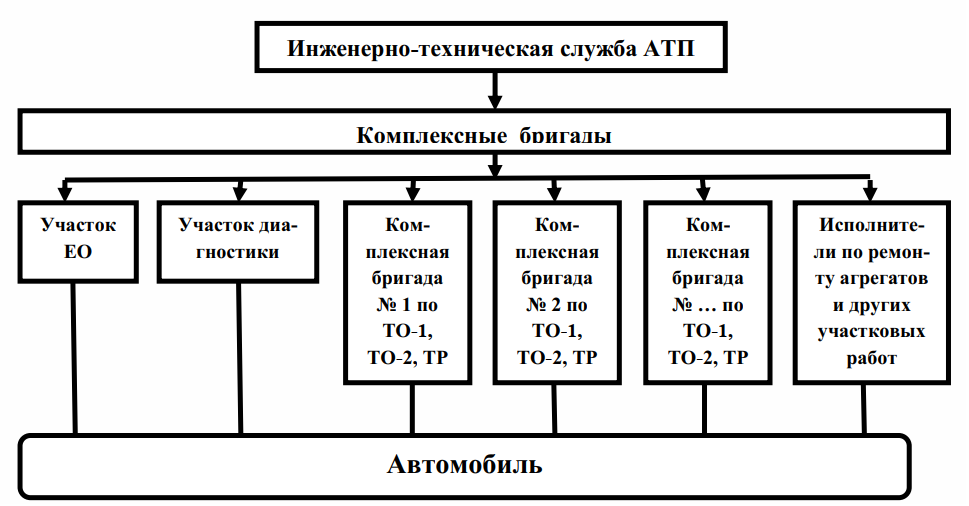

Метод комплексных бригад предусматривает формирование производственных подразделений по признаку их предметной специализации, т.е. закрепления за бригадой определенной группы автомобилей (например, автомобилей одной колонны, автомобилей одной модели, прицепов и полуприцепов), по которым бригада проводит работы ТО-1, ТО-2 и ТР (рисунок 2). Централизованно выполняются ЕО, диагностирование и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей (автослесарями, слесарями-регулировщиками, электриками, смазчиками), необходимыми для выполнения закрепленных за бригадой работ.

Рисунок 2 — Структура организации производства ТО и ремонта подвижного состава по методу комплексных бригад

При организации производства методом комплексных бригад каждая бригада, как правило, имеет закрепленные за ней рабочие места, посты для ТО и ремонта, свое в основном универсальное технологическое оборудование и инструменты, запас оборотных агрегатов и запасных частей, т. е. происходит сокращение программы и распыление материальных средств АТО, что усложняет организацию производства технического обслуживания и ремонта автомобилей.

Сложности управления бригадами объясняются трудностями маневрирования производственными мощностями и материальными ресурсами и трудностями в регулировании загрузки отдельных исполнителей по различным комплексным бригадам. Возникают ситуации, когда рабочие одной комплексной бригады перегружены, а другой недогружены, но бригады не заинтересованы во взаимопомощи.

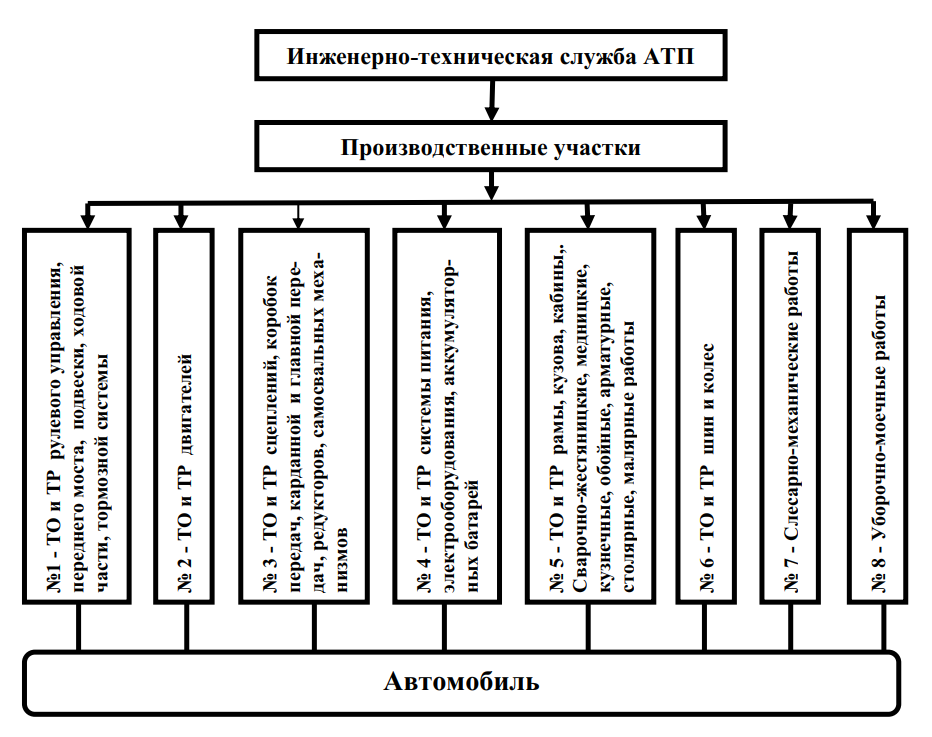

Сущность агрегатно-участкового метода состоит в том, что все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками, ответственными за выполнение всех работ ТО и ТР одного или нескольких агрегатов (узлов, механизмов и систем) по всем автомобилям АТП (рисунок 3). Моральная и материальная ответственность за качество ТО и ремонта закрепленных за участком агрегатов, узлов и систем при данной форме организации производства становится конкретной.

Рисунок 3 — Структура организации производства ТО и ремонта подвижного состава агрегатно-участковым методом

В состав каждого производственного участка входят рабочие таких специальностей и разрядов, которые необходимы для обслуживания и ремонта закрепленных за участком агрегатов. Рабочие участка распределяются по видам ТО и ремонта. При этом отдельные группы рабочих участка выполняют: ТО-1, ТО-2 и ТР «своих узлов и агрегатов на автомобиле, ремонт агрегатов, снятых с автомобиля. Такие группы рабочих в любом виде обслуживания и ремонта выполняют все работы по закрепленному за ними агрегату.

Количество производственных участков, а следовательно, и распределение систем и агрегатов между ними зависят от программы работ и конструкции автомобилей. Обладая преимуществами перед другими методами, основной его недостаток – децентрализация производства, затрудняющая оперативное управление производством. Агрегатно-участковую организацию можно применять практически на всех АТП.

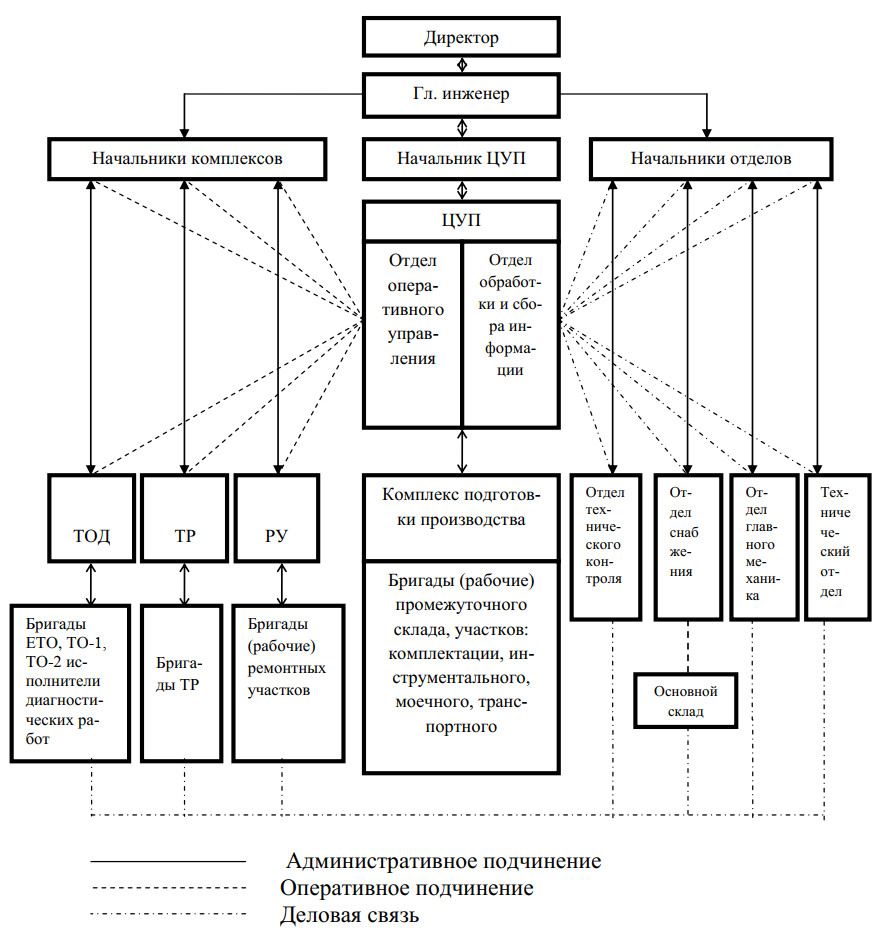

Как показали исследования, наибольшая эффективность в решении вопросов организации производства ТО и ремонта подвижного состава на АТП может быть достигнута благодаря централизации управления производством (ЦУП). Основными задачами ЦУП (рисунок 4) являются сбор и обработка информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению, а также планирование и контроль за деятельностью производственных подразделений на основе анализа имеющейся информации. ЦУП состоит из отдела оперативного управления (ООУ) и отдела обработки и анализа информации (ООАИ).

Данный метод применим для АТП с большим количеством однотипного подвижного состава. Основные организационные принципы этого метода заключаются в следующем:

- Управление процессом ТО и ремонта подвижного состава АТП осуществляется централизованно отделом (центром) управления производством.

- Организация ТО и ремонта в АТП основывается на технологическом принципе формировании производственных подразделений (комплексов) при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д-2, ТР автомобиля; ремонт агрегатов) выполняется специализированными подразделениями.

- Подразделения (бригады, участки и исполнители) выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы:

- комплекс технического обслуживания и диагностики (ТОД);

- комплекс текущего ремонта (ТР);

- комплекс ремонтных участков (РУ).

- Подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремонт, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания, ТО и ремонта) осуществляется централизованно комплексом подготовки производства.

- Обмен информацией между отделом управления и всеми производственными подразделениями базируется на двухсторонней диспетчерской связи, средствах автоматики и телемеханики.

Рисунок 4 — Схема централизованного управления производством ТО и ремонта автомобилей методом технологических комплексов.

Во главе отдела (центра) управления производством системы ЦУП стоит начальник ЦУПа, которому оперативно подчинены три комплексных участка (ТО, ТР, РУ) и административный персонал групп оперативного управления, обработки и анализа информации, а также комплекс подготовки производства. Комплексный участок ТО производит ЕО, TO-1, TO-2 и сопутствующий ТР. Комплексный участок ТР производит работы по текущему ремонту в зоне ТР. Комплексный участок РУ производит ремонт агрегатов, узлов и деталей, снятых с автомобиля, а также изготовление новых деталей. Цель специализации производственных подразделений по видам технических воздействий — повысить ответственность руководителей и непосредственных исполнителей за простой автомобилей в производственном комплексе в целом или в конкретном его структурном подразделении.

Источник статьи: http://extxe.com/16245/organizacija-tehnicheskogo-obsluzhivanija-i-remonta-avtomobilej/