Добыча нефти и газа

Изучаем тонкости нефтегазового дела ВМЕСТЕ!

Сепараторы первой ступени с предварительным отбором газа

Для сепарации нефти от газа на первой ступени хорошо зарекомендовал себя сепаратор с предварительным отбором газа (рис. 17). Работа* данный сепаратор следующим ооразом. Нефтегазовая смесь подводится к корпусу сепаратора по наклонным трубопроводам 1 и\ 2. Наклон трубопровода 1 может колебаться в пределах 30—40°. а трубопровода 2—10—15. к трубопроводу 2 вертикально привариваются три-четыре пиоотасшных трубки 3 диаметром 50- мм. Верхние концы этих трубок приварены к сборному коллектору (дспульсатору) газа 5, подводящего этот газ к корпусу каплеуловитсла & в котором усганавливается выравнивающая поток газа перфорированная перегородка б и жалюзийная кассета 7. Капельки нефти, уносимые основным потоком газа по сборному коллектору 5, прохода жалюзийную кассету 7 (или любую другую), прилипают к стенкам жалюзи и, скапливаясь на них, в виде сплошной пленки стекают вниз в корпус сепаратора. Из корпуса каплеуловигеля В газ направляется в эжектор 9, а из него под собственным давлением 0,6 МИа — на газоперерабатывающий завод (ГПЗ).

Рис 17. Схема сепаратора первой ступени с предварительным отбором газа

Нефть» освобожденная от основной массы газа в трубопроводе 2, поступает в корпус сепаратора, в котором установлены сплошная перегородка 14, успокоитель уровня 13 и две наклонные плоскости 10, увеличивающие путь движения нефти и способствующие выделению из нефти пузырьков газа, не успевших выделиться в наклонном трубопроводе 2.

Выделившийся из нефти газ на нижней плоскости 10 проходит отвод и вместе с газом, выделившимся на верхней плоскости, поступает в эжектор 9 и транспортируется также на НПЗ.

Длл вывода нефти из сепаратора имеется датчик уровнемера поплавкового типа 11 с исполнительным механизмом 12.

Нефти средней (3-10- Па-с) и особенно высокой (0,1 Па -с) вязкости, а также нефти, склонные к пенообразованию, в данном сепараторе от газа практически не отделяются. Неудовлетворительное разделение газа от жидкости в таком сепараторе происходит также и в том случае, если нефть обводняется и в сепаратор поступает стойкая водонефтяная эмульсия высокой, как правило, вязкости.

Источник статьи: http://oilloot.ru/83-pererabotka-nefti-i-gaza/143-separatory-pervoj-stupeni-s-predvaritelnym-otborom-gaza

Сепарационные установки типа УБС

Широкое внедрение однотрубных герметизированных систем сбора и подготовки нефти и газа обусловило создание блочных сепарационных установок высокой пропускной способности, обеспечивающих повышенную единичную пройденную способность и высокое качество разделения нефти и газа в условиях пульсирующих потоков нефтегазоводяной смеси в сборных коллекторах.

Для удовлетворения этих требований созданы сепарационные установки с предварительным отбором газа следующих типоразмеров: УБС-1500/6; УБС-1500/16; УБС-3000/6; УБС-3000/16; УБС-6300/6; УБС-6300/16; УБС-1000/6; УБС-10000/16; УБС-16000/6 и УБС-16000/16.

В шифре установок приняты следующие обозначения: УБС — установка блочная сепарационная; первая цифра — пропускная способность по жидкости (м 3 /сут); вторая цифра — допустимое рабочее давление.

Установки предназначены для отделения нефти от газа на первой ступени сепарации.

Сепарации на установке УБС (рис. 4.6) разделяются на следующие стадии:

предварительное разделение и расслоение газожидкостной смеси в конечном участке системы сбора и в депульсаторе 6;

окончательное разделение жидкости и газа в сепарационной емкости 7;

очистка газа от капельной жидкости в сепарационной емкости или в отдельном выносном аппарате — каплеотбойнике 2.

Продукция скважин по нефтегазосборному коллектору поступает перед сепаратором на конечный участок трубопровода, диаметр которого выбирается из расчета разрушения пробковой структуры, сглаживания пульсаций расхода и давления.

Из конечного участка трубопровода 1 нефтегазовый поток поступает в депульсатор 6, который состоит из восходящего участка 5 и наклонного 4 в сторону ввода жидкости 1 в сепарационную емкость. На этом участке наклонного трубопровода монтируется газоотводящий коллектор 3 для отбора отделившегося газа и подачи его в каплеотбойник 2 или в газовое пространство сепарационной емкости.

В депульсаторе происходит предварительное отделение газа от жидкости. Жидкость с остаточным газом поступает в сепарационную емкость, где четко выделяются три секции:

n ввода жидкости и газа;

n осаждения и сбора;

n отвода жидкости и газа.

Секция ввода служит для гашения кинетической энергии и распределения по сечению емкости входящих потоков жидкости и газа. А этой секции завершается процесс предварительного разделения.

Секция осаждения служит для завершения гравитационного разделения как в газовой, так и жидкой зоне. Секция осаждения и сбора занимает до 60% объема сепарационной емкости.

Третья секция служит для отвода продуктов разделения из сепарационной емкости, а также размещения поплавков регулятора уровня и датчиков предельных уровней.

Каплеотбойник 2 монтируется над сепарационной емкостью, что обеспечивает подачу самотеком уловленной в каплеотбойнике жидкости в секцию осаждения и сбора сепарационной емкости.

Сепарационные установки типа УБС оснащаются минимальным набором средств автоматики и контроля для обеспечения нормальной работы и включают:

n регуляторы уровня пневматические и электрические;

n датчики предельного верхнего и нижнего уровней;

n электроконтактные манометры.

Техническая характеристика блочных сепарационных установок типа УБС

| Показатели | УБС-116000/6 | УБС-10000/6 | УБС-6300/6 | УБС-3000/6 | УБС-1500/6 |

| Пропускная способность по сырью, м 3 /сут | |||||

| Давление рабочее, МПа | 0,6 и 1,6 | ||||

| Газовый фактор, м 3 /т | |||||

| Рабочая среда | Нефтегазовая смесь, допускается содержание сероводорода | ||||

| Температура окружающе- го воздуха, єС | -40 — +40 | ||||

| Габаритные размеры, мм | |||||

| длина | 19800 | 18450 | |||

| ширина | 5400 | 3800 | |||

| высота | 4890 | 3450 | |||

| Условные диаметры штуцеров, мм: | |||||

| вход продукции А | 350 | 200 | |||

| выход нефти В | 200 | 200 | |||

| выход газа Г | 150 | 150 | |||

| Масса, кг |

Блоки дозирования химреагентов

В настоящее время отечественной промышленностью изготовляются блоки дозирования химических реагентов (деэмульгаторов, ингибиторов коррозии, солеотложения и т.п.) БР-2,5; БР-10 и БР-25. Предназначены для приготовления и дозированного ввода жидких деэмульгаторов и ингибиторов коррозии в любой точке трубопровода промысловой системы транспорта и подготовки нефти на участке скважины до установки комплексной подготовки нефти.

Все оборудование установок БР-2,5 и БР-10 (рис. 4.7) размещено в теплоизолированной будке 1, смонтированной на сварной раме-санях 2. Будка разделена герметичной перегородкой 4 на два отсека (технологический и приборный).

В технологическом отсеке размещены технологическая емкость 8, трубчатый электронагреватель 5, шестеренный 7 и дозировочный 6 насосы, а также средства контроля и управления 3.

Технологическая характеристика блоков БР

| Показатели | Блок дозирования химреагентов | ||

| БР-2,5 | БР-10 | БР-25 | |

| Размер дозы, г/т | 10-50 | 10-50 | 10-50 |

| Вязкость дозируемой среды, мПа*с | До 1000 | До 850 | До 850 |

| Подача дозировочного насоса, л/ч | 2,5 | ||

| Рекомендуемое давление нагне- тания, МПа | |||

| Температура дозируемого реагента, єС | 50 — 60 | 20 — 60 | 20 — 60 |

| Температура окружающей среды, єС | -40 +50 | -40 +50 | -40 +50 |

| Запас химического реагента, сут | 2 — 10 | ||

| Габаритные размеры, мм | 3360*2300* *2725*300 | 3770*2250* *3090 | 3770*2400* *2680*4500 |

| Масса, кг |

Технологическая емкость, предназначенная для хранения и подогрева реагента, заполняется реагентом с помощью шестеренного насоса. Кроме того, предусмотрена периодическая циркуляция реагента, осуществляемая тем же насосом по линии «емкость — насос — емкость» с целью поддержания постоянной концентрации реагента в емкости, смыва с поверхности трубчатого электронагревателя возможного пригара, а также предотвращения загустевания ингибитора коррозии.

В технологическую емкость вмонтирован трубчатый электронагреватель, служащий для подогрева реагента.

Дозировочным насосом осуществляется непрерывное объемное дозирование реагента.

Система автоматики обеспечивает программный режим работы шестеренного насоса, регулирование температуры дозируемого реагента, защиту дозировочного насоса при заданных верхнем и нижнем давлении в нагнетательной линии, а также при заданном верхнем значении температуры и нижнем предельном уровне реагента в емкости, дистанционное управление вентилятором, световую сигнализацию.

На установке БР-25 в отличии от установок БР-2,5 и БР-10 технологическая емкость вынесена в автономный блок, а в технологическом отсеке дополнительно смонтированы резервный насос-дозатор, насос для воды и смеситель.

Путем подачи в смеситель в определенных соотношениях воды и концентрированного реагента на установке БР-25 при необходимости можно приготовлять и дозировать водный раствор реагентов.

Приборы контроля и регулирования размещены в укрытом помещении.

Выводы

Состояние промысловой территории и суровые природно-климатические условия Западной Сибири предъявляют жесткие требования к выбору промысловой системы сбора и подготовки нефти: минимальные капитальные затраты и металлоемкость, минимальные затраты на обслуживание, высокая надежность. Этим требованиям наиболее полно отвечает напорная герметизированная групповая система сбора нефти с сепарацией продукции в промежуточном и конечном пунктах, однотрубная и двухтрубная напорная системы сбора нефти и газа.

Сравнительный анализ результатов эксплуатации систем сбора позволил определить особенности и основные технологические требования, которым должны отвечать создаваемые промысловые системы.

Особенности систем сбора нефти и газа в наших условиях во многом связаны с кустовым размещением устьев скважин и сравнительно небольшим запасом энергии фонтанирования. Это обусловило применение на Южно-Сургутском месторождении участковых систем, при которых продукция группы скважин (кустов) по одному трубопроводу поступает на первичный сборный пункт, откуда после разгазирования нефть с помощью насосов направляется на центральный сборный пункт (ЦСП), а газ — потребителю. Дебит скважин замеряется на групповых замерных установках, совмещаемых с площадками кустов скважин.

Источник статьи: http://zdamsam.ru/a12502.html

Сепарационные установки с предварительным отбором газа УБС

Широкое внедрение однотрубных герметизированных систем сбора и подготовки нефти и газа обусловило создание блочных сепарационных установок высокой пропускной способности, обеспечивающих высокое качество разделение нефти и газа в условиях пульсирующих потоков нефтегазовой смеси в сборных коллекторах.

Для удовлетворения этих требований созданы сепарационные установки с предварительным отбором газа следующих типоразмеров: УБС-1500/6, УБС-1500/16, УБС-3000/6, УБС-3000/16, УБС-6300/6, УБС-6300/16, УБС-10000/6, УБС-10000/16, УБС-16000/6 и УБС-16000/16. В шифре установок приняты следующие обозначения: УБС- установка блочная сепарационная, первое число – пропускная (в м 3 /с); второе – допустимое рабочее давление.

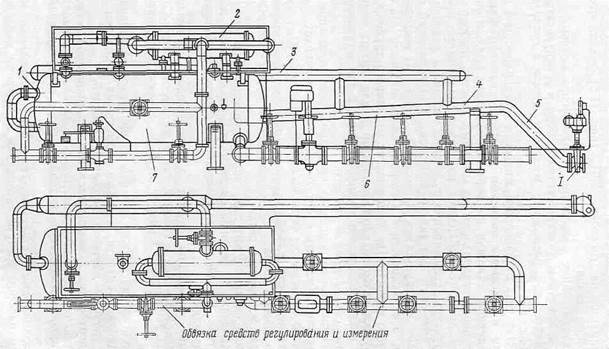

Установки предназначены для отделения нефти от газа на первой ступени сепарации. Процесс сепарации на установке УБС (рис.11.5) разделяется на следующие стадии:

— предварительное разделение и расслоение газожидкостной смеси в конечном участке системы сбора и в депульсаторе 6;

— окончательное разделение жидкости и газа в сепарационной емкости 7;

— очистка газа от капельной жидкости в сепарационной емкости или в отдельном выносном аппарате – каплеотбойнике 2.

|

Рис. 11.5. Сепарационная установка с предварительным отбором газа типа УБС

Продукция скважин по нефтегазосборному коллектору поступает перед сепаратором на конечный участок трубопровода, диаметр которого выбирается из расчета разрушения пробковой структуры, сглаживания пульсаций расхода и давления.

Из конечного участка трубопровода 1 нефтегазовый поток поступает в депульсатор 6, который состоит из восходящего участка 5 и наклонного 4 в сторону ввода жидкости1 в сепарационную емкость. На этом участке наклонного трубопровода монтируется газоотводящий коллектор 3 для отбора отделившегося газа и подачи его в каплеотбойник 2 или в газовое пространство сепарационной емкости.

В депульсаторе происходит предварительное отделение газа от жидкости. Жидкость с остаточным газом поступает в сепарационную емкость, где четко выделяются три секции:

— ввода жидкости и газа, служащая для гашения кинетической энергии и распределения по сечению емкости входящих потоков жидкости и газа;

— осаждения и сбор, где происходит завершающий процесс гравитационного разделения как газовой, так и в жидкостной зоне;

— отвода жидкости и газа, служащая для отвода продуктов разделения из сепарационной емкости, а также размещения поплавков регулятора уровня и датчиков предельных уровней.

Каплеотбойник 2 монтируется над сепарационной емкостью, что обеспечивает подачу самотеком уловленной в каплеотбойнике жидкости в секцию осаждения и сбора сепарационной емкости.

Техническая характеристика блочных сепарационных установок типа УБС приведена в табл.11.3

| Показатели | УБС-16000/6 | УБС-10000/6 | УБС-6300/6 | УБС-3000/6 | УБС-1500/6 |

| Пропускная способность по сырью, м 3 /сутки Рабочее давление, МПа Газовый фактор, м 3 /т Габаритные размеры, мм: длина ширина высота Условные диаметры штуцеров,мм Вход продукции А Выход нефти В Выход газа Масса, кг | 6 000 0,6; 1,6 20 500 35 200 | 10 000 0,6; 1,6 21 000 | 0,6; 1,6 21 000 | 0,6; 1,6 21 000 | 0,6; 1,6 10 500 |

Сепарационные установки с предварительным сбросом воды УПСпредназначены для отделения газа от обводненной нефти и сброса свободной пластовой воды с одновременным учетом количества обезвоженной нефти и воды, выходящих из аппарата. Установки типа УПС различной модификации выпускаются на рабочее давление 0,6 и 1,6 МПа. Выпускаемые на рабочее давление 0,6 МПа установки типаУПС-3000/6М, УПС-А-3000/6, УПС-6300/6М, можно использовать в качестве сепараторов первой ступени, когда предварительное отделение газа от жидкости осуществляется в депульсаторе перед поступлением продукции в аппарат. Установка типа УПС-10000/6М обычно устанавливается после сепаратора первой ступени, которая может одновременно разделять жидкость на несколько потоков равного расхода.

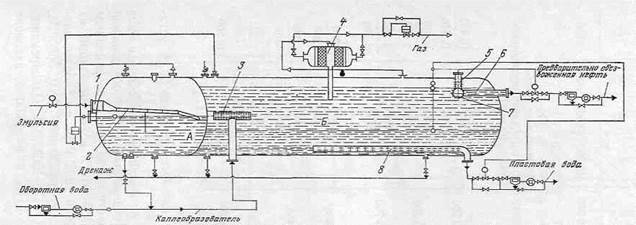

Автоматизированные установки УПС-3000 и УПС-6300 (рис.11.6) выполнены в моноблоке в виде стального горизонтального цилиндрического аппарата с эллиптическими днищами и состоят из блока сепарации и сброса воды, запорно-регулирующей арматуры и системы контроля и управлении.

|

Рис.11.6. Принципиальная схема установок типа УПС-3000 и УПС-6300

Блок сепарации и сброса воды глухой сферической перегородкой разделен на два отсека – сепарационный А и отстойный Б. Каждый отсек имеет люк-лаз, предохранительный клапан и дренажные штуцеры.

В сепарационном отсеке для более полной сепарации и предотвращения пенообразования предусмотрена нефтеразливная полка 2. Для равномерного распределения потока в параллельно работающих установках в сепарационных и отстойных отсеках имеются штуцеры для сообщения их по жидкости (в нижней части) и газу (в верхней части).

В отстойном отсеке имеется распределитель 3 жидкости на входе, перфорированная труба для вывода воды 8 и два штуцера 5 и 6 для вывода нефти, позволяющие осуществлять работу установки в режимах полного и неполного заполнения. На установках УПС-6300 применяется выносной каплеотбойник 4, устанавливаемый над отстойной секцией.

Продукция скважин поступает в сепарационный отсек А по штуцеру 1 и нефтеразливной полке 2, где происходит первичное отделение газа от жидкой фазы. Отделившийся нефтяной газ через регулятор уровня отводится в отсек Б, откуда через каплеотбойник 4 и регулятор давления — газовый коллектор.

Водонефтяная эмульсия из отсека А передавливается в отсек Б под действием давления газа, допустимый перепад давления между отсеками А и Б не более 0,2 МПа. Водонефтяная эмульсия поступает в отстойный отсек Б через входной распределитель 3. Отстоявшаяся вода отводится через перфорированный трубопровод 8. Предварительно обезвоженная нефть выводится через штуцеры 5 и 6, связанные с перфорированной трубой 7, расположенной в верхней части емкости.

Сепарационные установки с предварительным сбросом воды типа УПС-10 000/6М (16М)используется для сброса свободной пластовой воды из продукции скважин с одновременной сепарацией газа.

|

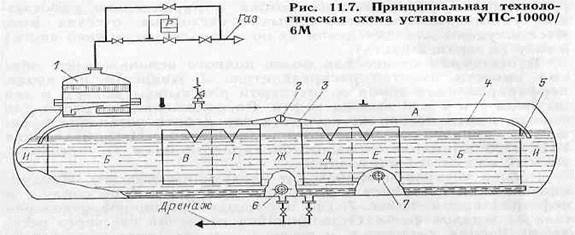

Установка УПС-10 000/6М (16М) (рис.11.7) выполнена в виде моноблока из стального горизонтального цилиндрического аппарата с эллиптическими днищами. Аппарат состоит из технологической емкости А с перегородками и каплеотбойниками, площадками для обслуживания, запорно-регулирующей арматуры и системы контроля и управления.

Технологическая емкость А разделена перегородками на девять отсеков: два приемных И, два отстойных Б, водосборный Ж и четыре нефтесборных В, Г, Д и Е. Ввод эмульсии осуществляется через устройство, состоящее из штуцера с вертикальной перегородкой 2 и расширяющихся сопел с направляющими ребрами 3. Для увеличения зеркала жидкости с целью дополнительной сепарации и предотвращения пенообразования предусмотрены две нефтеразливные полки 4, имеющие уклон в сторону днищ аппарата. Для вывода газа в газовый коллектор наверху аппарата имеется люк, в крышку которого вмонтирован сетчатый каплеотбойник 1. В водосборном отсеке Ж имеется штуцер для регулятора уровней «нефть-газ» и «нефть-вода». Там же, в нижней части аппарата, смонтирован штуцер 6 для отбора воды. В нефтесборных отсеках имеются штуцеры для вывода нефти 7.

При работе установки на 11 ступени сепарации продукция поступает в технологическую емкость по стабилизатору потока. Отделившийся газ по вертикальному стояку подается под каплеотбойник. При работе установки на 1 ступени сепарации предусматривается узел предварительного отбора газа (депульсатор), рис.3.14.

После стабилизатора потока или в депульсаторе нефтяная эмульсия поступает в штуцер 2 для ввода жидкости в аппарат, который делит поток не две приблизительно равные части.

Раздельные потоки через распределители с направляющими ребрами 3 поступают на нефтеразливные полки, где происходит дополнительная сепарация газа и нефти.

Далее продукция стекает в приемные отсеки И. Свободная вода, оседая через низ перегородки, поступает в отстойные отсеки Б. Эмульсия через окна в перегородках 5 так же попадает в отсеки Б, где происходит гравитационный отстой.

Отстоявшаяся эмульсия через V— образные щели переливается в четыре нефтесборных отсека В, Г, Д и Е, откуда при помощи регуляторов уровня поступает на установку подготовки нефти. Отделившаяся свободная вода направляется в водосборный отсек Ж, откуда посредством регулятора межфазного уровня «вода-нефть» сбрасывается на установку по подготовке воды.

Техническая характеристика установки УПС-10 000/6М приведена ниже

Пропускная способность по сырью, м 3 /сутки 10 000

Давление рабочее, МПа 0,6

Газовый фактор, м 3 /т 20 – 120

Массовое содержание воды в сырье, % до 90

Массовое содержание воды в выходящей из установки нефти, % до 30

Среда (нефтегазовая эмульсия) коррозионная

Температура рабочей среды, о С до 50

Габаритные размеры, мм 18 400 х 6 550 х 6 135

Сухая масса, кг 42 000

Сепарационные установки с насосной откачкой типа БНпредназначены для осуществления первой ступени сепарации нефти от газа, дальнейшего раздельного транспортирования нефти центробежными насосами и выделившегося газа давлением сепарации.

Разработаны 12 типоразмеров блоков: от БН-500-9 до БН-500 21; от БН-1000-12 до БН-1000-31; от БН-2000-13 до БН-2000-26, отличающиеся между собой подачей и давлением нагнетания насосных агрегатов.

В шифре установок приняты следующие обозначения: БН – блочная насосная; первая цифра – подача насоса по жидкости (м 3 /сут); вторая цифра – давление нагнетания.

Из перечисленных блоков компонуются дожимные насосные станции подачей 500; 1000; 2000 м3/сутки. В случае необходимости дожимные насосные станции комплектуются из нескольких технологических блоков, которые работают, параллельно обеспечивая необходимую подачу жидкости.

|

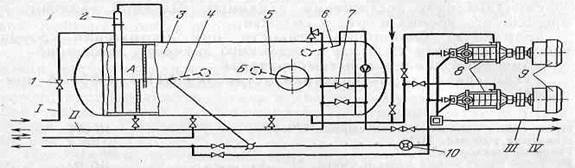

Рис.11.8 Принципиальная схема установки БН

Насосная станция типа БН (рис.11.8) состоит из технологического, щитового, канализационного блоков и свечи аварийного сброса газа.

Технологический блок состоит из двухточного гидроциклона 2, технологической емкости 3, регулятора подачи насосов 4, автомата откачки 5, регулятора уровня 6, центробежных насосов 8 с электродвигателями 9, отсекающих клапанов 1 и 7, счетчика 10, а также технологической обвязки арматуры и гидравлической системы управления.

Технологический блок имеет два двухточных гидроциклона, с подачей по жидкости до 1500 м 3 /ч с газовым фактором до 120 м 3 /м 3 .

Емкость технологического блока, вместимостью 20 м 3 выполняет функции дополнительного сепаратора, буфера перед насосами и отстойниками. Емкость вертикальными перегородками разделена на две части. Первый, малый отсек А служит для задержания механических примесей, пены. Большой отсек Б емкости служит основным буфером перед насосами и дополнительным сепаратором.

Нефтегазовый поток по сборному коллектору 1 поступает в два двухточных гидроциклона, где происходит отделение газообразной фракции от жидкости под действием центробежной силы, которую приобретает тангенциально вводимый поток газонефтяной смеси. Жидкость, имеющая большую плотность, под действием этой силы, прижимается к стенке и стекает по ней в малый отсек А.

Далее нефть из емкости через приемные патрубки откачивается насосами в напорный нефтепровод.

Газ, отделившийся в гидроциклонном сепараторе, через верхний патрубок поступает в большой отсек Б технологической емкости, где происходит отделение капель жидкости от газа, а затем поступает в газосборный коллектор и под давлением сепарации транспортируется потребителю.

На технологической емкости смонтирован предохранительный клапан, который срабатывает при повышении давления в емкости более 0,9 МПа. При срабатывании предохранительного клапана газ отводится на факел.

Техническая характеристика технологических блоков типа БН

| Показатели | БН- 500 | БН-1000 | БН-2000 |

| Номинальная подача, м 3 /сутки Давление сепарации, МПа Давление нагнетания насосов, МПа Газовый фактор, м 3 /м 3 Рабочая среда Температура среды, о С Марка насосов Масса, кг: открытого исполнения; закрытогоисполнение | до 0,6 0,9-2,1 до 120 сырая нефть, растворенный газ от +5 до +50 3МС-10 13 200 15 200 | до 0,6 1,2 – 3,1 до 120 сырая нефть, растворенный газ от +5 до +50 4МС-10 14 020 16 020 | до 0,6 1,3 – 2,6 до 120 сырая нефть, растворенный газ от +5 до +50 5МС-10 16 000 18 000 |

Дата добавления: 2015-04-03 ; просмотров: 6362 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник статьи: http://helpiks.org/3-3830.html