Техническое обслуживание пожарных автомобилей: виды, сроки, периодичность

Для обеспечения исправного функционирования и 100% готовности противопожарной техники к срочному выезду, техническим регламентом предусмотрено периодическое обслуживание. Оно призвано увеличить промежуток между ремонтами, заранее обнаружить возможные поломки, снизить негативное воздействие на природу и снизить потребление горючего. В России существует специальный закон: Приказ № 555 «Организация эксплуатации техники, Техническое обслуживание, Ремонт пожарных автомобилей», который устанавливает правила и требования к тех.обслуживанию пожарной техники.

Даже при постоянном техническом обслуживании, невозможно гарантировать отсутствие необходимости в ремонте. Поломки могут возникать непредвиденно, например, при тушении пожара, выполнении спасательных действий, езде по пересечённой местности, ДТП и тому подобном. Какое бывает ТО и ремонт, сроки их проведения и многое другое, мы опишем в данном материале.

Виды технического обслуживания пожарных автомобилей

Какой именно вид используется, напрямую зависит от того, используется ли техника ежедневно, либо находится на временном хранении в специальном помещении. В каждом случае выполняется целый комплекс работ.

Для пожарных автомобилей, использующихся ежедневно:

ЕТО – ежедневное техническое обслуживание.

Непосредственно при пожаре и выполнении аварийно-спасательных работ.

ТО-1, ТО-2 – комплексный осмотр, проверка и устранение имеющихся неисправностей. Включает в себя несколько видов работ по обслуживанию, выполняющихся по определённому графику.

СО – сезонное, при смене времени года.

Для пожарных автомобилей на хранении проводится 1 раз в определённый период:

На всю используемую пожарную технику МЧС РФ разрабатывает нормативный документ, в котором присутствуют инструкции, сроки, условия, меры безопасности и другие аспекты.

Ежедневное

Его производят непосредственно в части, в момент сдачи смены другому подразделению. Принимают участие водитель транспортного средства и личный состав. Задача – проверить готовность пожарного автомобиля выехать на место происшествия и произвести тушение, спасательные работы. Тут производится контроль над:

исправностью основных агрегатов;

функционированием ПТВ и АСО;

уровнем горючего, охладителя и ГСМ.

Ответственность за обнаружение и исправление всех неисправностей лежит на сдающем смену расчёте. Принимающий водитель обязан также проверить все элементы и внести необходимые отметки в эксплуатационную карту ПА. Причём имеются ограничения на работу ДВС в момент проведения проверки:

ПА общего применения, двигатель с карбюратором – 3 мин.;

ПА целевого применения, дизельные, снабжённые многоконтурными пневмотормозами – 5 мин.;

специальные ПА – 7 мин.;

АЛ и АЦПК – 10 мин.

В настоящее время в специализированных документах прописаны следующие виды проверок при ежедневном техническом обслуживании:

Наружный осмотр, проверка комплектации пожарного оборудования.

Состояние дверей, салона, кузова, стекол, зеркал, оперения, знаков, рамы, рессор, колёс.

Наличие пломб на спидометре, счётчике моточасов насоса.

Надёжность крепления элементов резервуара и кузова.

Отсутствие протечек в резервуарах и трубах.

Функционирование запирающих механизмов на трубах, насосах, пенообразователях.

Отсутствие остатков воды, растворов и посторонних вещей в насосе.

Степень натяжения ремней привода.

В зимний период – чехол-утеплитель.

Отсутствие протечек ГСМ.

Показатель масла во всех элементах двигателя.

Уровень жидкостей – вода: низкозамерзающая, тормозная, в гидроусилителе, сцеплении, горючее.

Функционирование сцепления и степень хода педали.

Работа двигателя при холостом ходе и в движении, функционирование датчиков приборной панели в кабине и насосном отделе, при его наличии.

Гидроусилитель руля, рулевые тяги, ограничители поворота.

Наличие свободного хода руля.

Осветительные приборы, звуковой сигнал, «дворники», обогрев, вентиляция.

Коробка переключения передач.

Переключение мостов, при их наличии.

Коробка отбора мощности дополнительной трансмиссии.

Работа моторно-трансмиссионной установки в насосном отделении.

Масло в пожарном насосе, включая ванну и бачок, смазка в пресс-маслёнке.

Соединение насоса и рамы.

Запуск мотора из насосного отделения.

КИП насосного отделения.

Масляный фильтр после отключения мотора.

Световая индикация открытия дверей и кузовных отделов.

Пожарное вооружение – исправность, укладка, крепление.

Мойка кабины, кузова, фар, сигнальных ламп, знаков.

Заправка и доведение смазочных материалов до необходимого уровня.

Если при проведении работ обнаруживаются какие-либо неисправности, которые могут быть устранены на месте, то ремонт возлагается на водительский состав обеих смен. В противном случае ПА отправляется на ремонт.

Все проверки необходимо указывать в Журнале учёта. Помимо отметок – исправен и неисправен, должны присутствовать числовые показатели:

масло в двигателе, холостой ход;

масло в двигателе, средние обороты;

напряжение, запуск мотора;

напряжение, рабочий режим;

давление пневматической системы, отключение аккумулятора;

давление пневматической системы, номинал;

давление в тормозах, нажатая педаль;

выход штоков тормозных камер;

свободный ход педали тормоза;

дистанция от пола до педали тормоза в момент нажатия.

свободный ход педали сцепления;

полный ход педали сцепления;

прогиб ремня привода;

разряжение в насосной полости, максимум;

разряжение в насосной полости, через 2,5 минуты работы.

Чтобы определить данные показатели применяются КИП, линейка, штангенциркуль, угломер, секундомер.

Каждые 10 дней при проведении ЕТО ПА также производится контроль:

давление в колёсах;

уровень затяжения колёсных гаек.

Техническое обслуживание на пожаре и АСР

В этом случае обеспечивается 100% функционирование ПА во время тушения пожара и при аварийно-спасательных работах. Перечень необходимых проверок для ПА общего применения:

безопасное удаление от пожара;

отсутствие перегибов рукавов и всасывающих сопел;

смазка уплотняющих элементов насоса каждые 60 минут;

отсутствие протечек – в двигателе, насосе, КПП, КОМ;

нагрев охлаждающей жидкости;

давление масла в моторе;

очистка пенообразователя и каналов от остатков ВМП;

заполнение резервуара воды после завершения тушения;

откачка воды из насоса и системы подачи;

ход – сцепление, КПП, мосты, руль, тормоза.

В случае выявления дефектов, не требующих остановку подачи воды и ВМП, их устраняет водитель. В более сложных ситуациях – в пожарной части. Непосредственно во время тушения возгорания, старший расчёта и водитель, обязаны выполнять следующее:

Грамотная прокладка рукавов – отсутствие изгибов, недопущение попадания в химические вещества, защита от наезда транспорта, утепление и отогрев в зимний период.

Всасывающая сетка или гидроэлеватор – отсутствие засоров и ила.

Гидрант – плотное соединение сальников.

Рукавные задержки – отсутствие острых элементов и конструкций, способных нанести вред петлям.

Трёхколенная лестница – полная фиксация ступеней колен.

Спасательная верёвка – отсутствие веществ, способных причинить вред.

Первое техническое обслуживание

Комплекс мероприятий, проводимых с целью снижения скорости изнашивания основных элементов, посредством обнаружения неисправностей и последующего выполнения определённых видов работ. ТО-1 производится:

основные ПА – 1 500 км пробега или ежемесячно;

специальные ПА – 1 000 км пробега или ежемесячно.

Учитывается общий пробег – сумма показателя спидометра и приведённого пробега. Приведённый – функционирование двигателя для работы специальных устройств, 60 минут работы – это 50 км пробега. Общий план ТО-1 на год создаётся техслужбой ТПО.

ТО-1 производится в пожарной части, на отдельном посту технического обслуживания. Участие в нём принимает личный состав и водитель транспортного средства. Срок, установленный на весь комплекс, составляет не более 2 суток. В комплекс проверок включаются ЕТО и следующие пункты:

Крепление каждого специального оборудования на автомобиле.

Исправность механизмов и величина зазоров между регулируемыми деталями.

Функционирование осветительных приборов и сигналов.

Работа насоса и всех коммуникаций.

При проведении ТО-1 возможно выполнение текущего ремонта – сварочные работы, замена дисков сцепления и так далее. Каждому из участников обслуживания отводятся определённые участки для проверки:

Старший водитель – подготовка места проведения, оборудования и материалов, контроль проведения, техника безопасности. Осмотр кабины и кузова, а также отсеков на отсутствие неисправностей и деформаций. После завершения работ выполняет проверку функционирования основных агрегатов и приборов, ходовые качества ПА, работу насоса и пенообразователя.

Водитель 1 смены – проверка двигателя, электроники, охлаждения и смазка необходимых деталей. Сливает отстой из бака для горючего и фильтров очистки, удаляет остатки электролита и загрязнения с аккумулятора.

Водитель 2 смены – исправность сцепления, элементов управления и ходовой части. Самостоятельно регулирует тормозную систему, удаляет конденсат из тормозной пневматики, очищает фильтр тормозного усилителя.

Водитель 3 смены – насосный агрегат. Снятие, полная разборка, удаление загрязнений, смазка элементов, сборка и установка на исходное место.

Водитель 4 смены – ходовая часть, элементы крепления кузова и оперения. При необходимости осуществляет покраску небольших участков, очищает протектор шин, прочищает КПП и мосты.

Личный состав – пожарно-техническое вооружение, связь и освещение.

Каждый участник ТО-1 оставляет свою подпись в журнале проверок и впоследствии несёт за них ответственность.

Второе техническое обслуживание

Аналогично ТО-1 необходимо для контроля над техническим состоянием и для выявления неисправностей основных элементов. Все работы направлены на раннее обнаружение и предупреждение крупных поломок, исправное функционирование агрегатов, экономии ТЭР, уменьшения негативного влияния на природу. Периодичность ТО-2:

основные ПА – 7 000 км пробега или ежегодно;

специальные ПА – 5 000 км пробега или ежегодно.

ТО-2 может проводиться в Пожарно-Техническом Центре (ПТЦ) или на посту ТО в пожарной части. Включает в себя полный комплект ТО-1, и также более углублённое тестирование агрегатов и систем:

кабина, рама, кузов, колёса, подвеска, оперение;

Источник статьи: http://stavto.ru/articles/tekhnicheskoe-obsluzhivanie-pozharnykh-avtomobiley-vidy-sroki-periodichnost/

Двигатели пожарных автомобилей

На ПА применяются четырехтактные карбюраторные двигатели или дизели.

В карбюраторных двигателях смесеобразование бензина с воздухом осуществляется вне их цилиндров. Готовая рабочая смесь поступает в цилиндры двигателя от карбюратора. Эта смесь, при положении поршней вблизи верхней мертвой точки, воспламеняется от искры свечи зажигания.

В дизелях дизельное топливо впрыскивается форсунками в цилиндры при положении поршней вблизи верхней мертвой точки. Образовавшаяся смесь распыленного форсункой дизельного топлива и воздуха воспламеняется в конце такта сжатия.

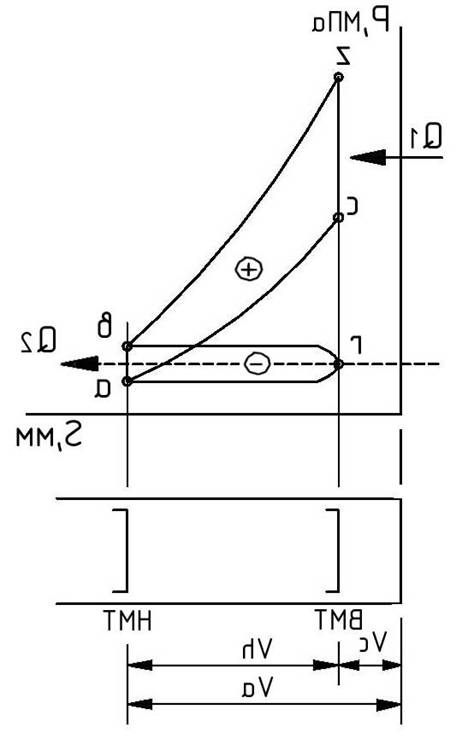

Поэтому давление в цилиндрах дизеля должно быть более высоким, чем у карбюраторных двигателей. Оно в основном зависит от степени сжатия всасываемого воздуха. Степенью сжатия двигателя называют отношение (см.рис.6.3)

| Рис. 6.3. Индикаторная диаграмма двигателя: rа – такт всасывания; ас – такт сжатия; сz — повышение давления при сгорании топлива; bz – рабочий ход; br – выхлоп |

| Q1 |

| P, МПа |

| z |

| c |

| r |

| b |

| a |

| S, мм |

| BMT |

| HMT |

| Vh |

| Va |

| Vc |

| Q2 |

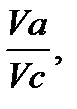

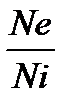

e =

Изменение давления внутри цилиндра двигателя по ходу поршня в различных тактах называют индикаторной диаграммой.

Индикаторная диаграмма – это диаграмма изменения давления газа в цилиндре двигателя в зависимости от изменения положения поршня, записанная с помощью прибора индикатора. Пример такой диаграммы для карбюраторного двигателя показан на рис.6.3.

Важными параметрами индикаторной диаграммы являются давление в конце такта сжатия Рс , МПа и давление в конце сгорания Рz , МПа.

Площадь a,c,z,b индикаторной диаграммы характеризует индикаторную работу. Принято считать, что на поршень действует некоторое среднее индикаторное давление Рi. Оно на протяжении рабочего хода поршня характеризует полезную работу. На диаграмме она обозначена знаком «плюс». Знаком «минус» обозначена работа, затрачиваемая на всасывание рабочей смеси и удаление отработавших газов.

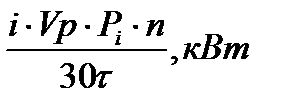

Зная среднее индикаторное давление Рi, МПа, рабочий объем цилиндра Vp, л, число цилиндров i частоту вращения коленчатого вала n об/мин определяют индикаторную мощность двигателя.

где:

Мощность, снимаемая с коленчатого вала двигателя меньше индикаторной мощности, так как часть ее расходуется на преодоление трения рабочих деталей, на приведение в действие вспомогательных механизмов (топливного насоса, газа, распределительного механизма и т.д.). Мощность, соответствующая этим потерям, называется мощностью механических потерь Nм.

Полезную мощность, которую можно снимать с коленчатого вала двигателя называют эффективной мощностью

Совершенство конструкции двигателя оценивают величиной механического коэффициента полезного действия

hм =

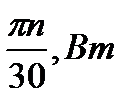

Мощность Ne и Nм определяют на специальных стендах. С помощью тормозных устройств определяют также крутящие моменты Me Нм при заданных частотах вращения коленчатого вала n об/мин. Эффективную мощность определяют по формуле

Ne = Me · w = Me

где: Mе — эффективный крутящий момент, Н·м; ω – скорость вращения коленчатого вала двигателя, С -1 ; п – частота вращения коленчатого вала двигателя, об/мин.

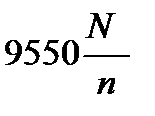

Преобразуя формулу 6.6 и выражая мощность Ne в кВт находят величину Mе , Н·м

Mе =

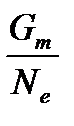

Важной характеристикой является удельный эффективный расход топлива ge

ge =

где: Gт — часовой расход топлива, кг/ч.

Параметры основных показателей, характеризующих двигатели, приводятся в табл.6.3.

| Показатели | Размерность | Карбюраторные двигатели | Дизели |

| Степень сжатия, e Давление, Рс Давление, Рz Механический, hn Удельный эффективный расход топлива, gе | — МПа МПа — г/кВт, ч | 4-10 0,8…2,0 3…6 0,75…0,85 290…350 | 14-17 3…7 6…9 0,7…0,83 234…265 |

На пожарных автомобилях предпочтительнее использовать дизели, т.к. расход топлива в них меньше на 25…30%, чем у карбюраторных двигателей. Одновременно следует указать, что пуск дизеля более тяжел, чем карбюраторного двигателя вследствие различия величины e.

Важной характеристикой двигателя является токсичность выпускных газов. В выпускных газах, кроме продуктов полного сгорания (углекислого газа и паров воды), содержится в небольшом количестве окись углерода СО, углероды различного состава и строения СН, сажа, а также окислы азота воздуха NOx, свинец, входящий в состав этиловой жидкости. Концентрацию СН, СО, NOx и сажи определяют специальными приборами. Концентрацию СО определяют в объемных процентах, сажу в г/м 3 выпускных газах.

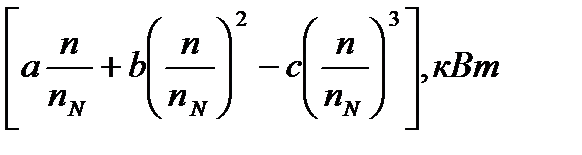

Концентрацию СН и NOx записывают в миллионных долях, например,

rCH =

где: rCH — концентрация СН в отработавших газах, млн -1 ; VCН — парциальный объем СН, м 3 ; VCM — объем выпускных газов, м 3 .

Содержание токсичных газов в выпускных газах двигателей приводится в табл.6.4.

| Тип двигателя | СН, млн -1 | СО, % | NOx, млн -1 | Сажа, г/м 3 |

| Карбюраторный Дизельный | 1000…3500 50…1000 | 0,2…6 0,05…0,3 | 400…4500 200…2000 | 0,05 0,1…0,3 |

Очень опасной является сажа. На ней адсорбируется большое количество веществ и она, к сожалению, не улетучивается, а осаждается на пол. Наиболее опасным из них является бенз-

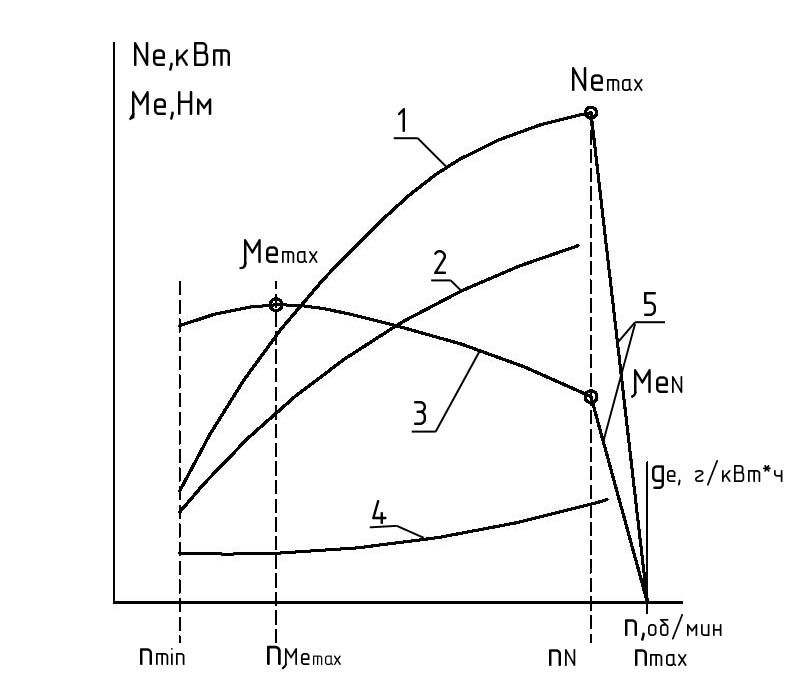

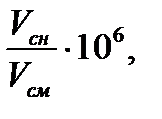

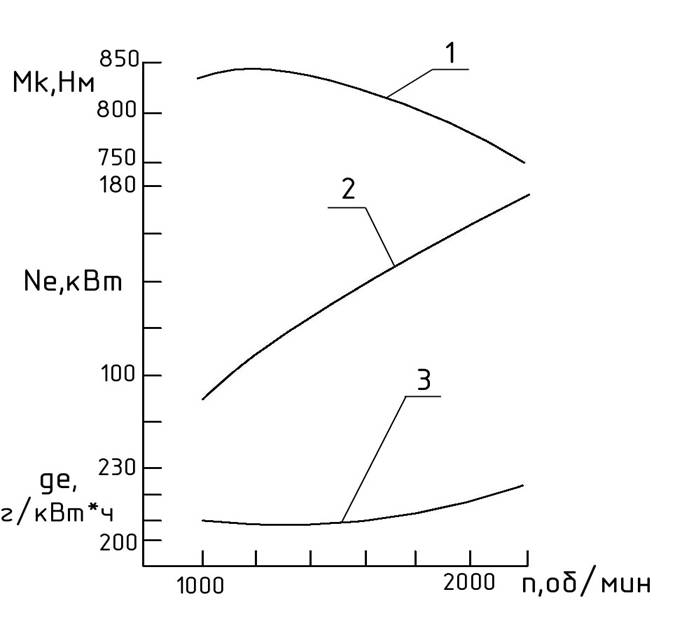

Характеристики двигателей – это зависимости основных показателей двигателей ( Ne, Me и ge ) от частоты вращения его коленчатого вала n, об/мин.

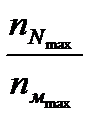

Характеристику Ne = f(n) называют скоростной (кривая 1 на рис.6.4). Скоростную характеристику, полученную при полной подаче топлива, называют внешней. Характеристики, получаемые при неполной подаче топлива, называют частичными (кривая 2 на рис.6.4).

В характеристиках указывают минимальные обороты двигателя nmin; обороты nN соответствующие максимальной мощности Ne max и обороты максимального крутящего момента nMe max.

В случае установки на двигателе ограничителей скорости Ne и Me изменяются, как показано прямыми 5 (см.рис.6.4). Максимальная скорость nmax отличается от nN величину около 10%.

Рис. 6.4. Скоростная характеристика двигателя:

1 – внешняя характеристика; 2 – частичная характеристика; 3 – крутящий момент;

4 – удельный расход топлива; 5 – регуляторные характеристики

Из рис. 6.4 следует, что область, ограниченная внешней скоростной характеристикой (кривая 1) и диапазоном скоростей от nMe max до nN, является областью, в которой эксплуатируются двигатели. Для примера приводится внешняя скоростная характеристика дизеля КамАЗ-740.11 мощностью 176 кВт (рис.6.5).

| Рис. 6.5. Внешняя скоростная характеристика двигателя КамАЗ-740.11: 1 – крутящий момент; 2 – внешняя скоростная характеристика; 3 – удельный расход топлива, г/кВт·ч |

| 1 |

| 2 |

| 3 |

| n, об/мин |

| Mk,Hм |

| Ne,кВт |

| ge,г/(кВт·ч) |

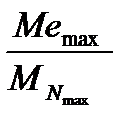

В документации на двигатели указывают Ne max и nN. По параметрам этих величин можно построить внешнюю скоростную характеристику двигателя, используя формулу

Ne = Ne max

где: n — текущие значения частот вращения вала двигателя, об/мин.

Для карбюраторных двигателей а = b = с = 1, а для дизелей а = 0,53; b = 1,56 и с = 1,09.

Приводимые в справочниках значения Ne max и nN, получены на основании стендовых испытаний. На автомобилях же она частично расходуется на привод вентилятора, компрессора, часть ее теряется в глушителе и т.д. Поэтому в расчетах эту часть энергии учитывают коэффициентом коррекции Кк. Для двухосных автомобилей Кк = 0,88, а для трехосных Кк = 0,85.

Важной характеристикой для двигателей внутреннего сгорания является величина крутящего момента. Его величина и крутизна изменения в зависимости от частоты вращения вала двигателя M = f(n) и характеризуют приспособляемость двигателя. Это способность двигателя преодолевать (без воздействия со стороны водителя) возможное увеличение сопротивления от внешней нагрузки. Она характеризуется отношениями

K =

Чем круче поднимается кривая Ме при уменьшении n, тем меньше снизится скорость автомобиля при увеличении сопротивления движению. Следовательно, можно будет преодолевать более крутые подъемы, не переходя на пониженную передачу. Следовательно, чем больше К, тем лучше тяговые качества автомобиля, выше средняя скорость движения и легче управление.

По показателю К предпочтительнее бензиновые двигатели. У них К = 1,2…1,4, а у дизелей К = 1,05…1,15. Поэтому у дизелей имеются корректоры, повышающие К. Кроме того, на автомобилях с дизелями всегда больше число ступеней скоростей в коробке передач, чем у автомобилей с карбюраторными двигателями.

На пожарных автомобилях используются двигатели различных типов и серий. Параметры основных характеристик некоторых двигателей приводятся в табл.6.5.

| №№ пп | Марка | Тип | Ne max , кВт | nN, об/мин |

| ЗИЛ-130 ЗИЛ-508.10 ЗМЗ-66 ЯМЗ-236 ЯМЗ-138 ЗИЛ-645 КамАЗ-740 КамАЗ-740.11 | К К К Д Д Д Д Д | 84,4 |

Примечание. К – карбюраторный двигатель; Д – дизель.

Режимы эксплуатации двигателей ПА характеризуются рядом особенностей.

В гаражах пожарных частей они содержатся при температурах окружающей среды, а зимой при температуре не ниже 16 0 С. Естественно, что это и температура охлаждающей жидкости двигателя. При вызове и следовании на пожар в течение 5…10 минут двигатели работают в режиме прогрева. Если пути следования относительно небольшие, то в транспортном режиме ПА двигатели эксплуатируются в режиме прогрева. Это первая особенность их эксплуатации. В среднем, в течение года пробеги ПА по спидометру достигают значений 3500…4000 км.

Второй особенностью эксплуатации двигателей ПА является отбор мощности от него в стационарном режиме. В стационарном режиме работа на насосе достигает 100-120 часов в год. Так как один час работы двигателя в стационарном режиме эквивалентен пробегу, равному 50 км, то приведенный пробег равен 5000…6000 км в год. Это соизмеримо с продолжительностью эксплуатации в транспортном режиме ПА.

Третья особенность эксплуатации ДВС ПА характеризуется тем, что они работают от нескольких десятков минут при тушении обычных повседневных пожаров до нескольких часов при тушении крупных пожаров.

Эти обусловлено требование, чтобы двигатель обеспечивал непрерывную работу насоса в течение шести часов при номинальных значениях напора и величины подачи воды. Это очень жесткие условия еще и потому, что в стационарном режиме эксплуатации отсутствует натекающий поток воздуха на радиатор, имеющий место в транспортном режиме эксплуатации. Поэтому не исключено, что в некоторых случаях может происходить перегрев двигателя. Для его предотвращения было установлено ограничение отбираемой мощности в стационарном режиме nст = 0,7 Nmax и при необходимости в движении до 0,2 Nmax. Во избежание большой интенсивности износа двигателей было установлено ограничение частоты вращения вала двигателя n = 0,75 nN.

| Рис.6.6. Поле отбора мощности от двигателя в стационарном режиме: 1 – внешняя скоростная характеристика; 2 – частичная скоростная характеристика |

| a |

| n, об/мин |

| nN |

| nmin |

| 0,75 nN |

| К |

| Ne, кВт |

| Ne max |

| 1 |

| 2 |

Ограничение режимов эксплуатации двигателя по мощности и частоте вращения вала значительно сокращает поле использования полезной его мощности. Это, естественно, требует жесткого согласования режимов работы двигателя и потребителя.

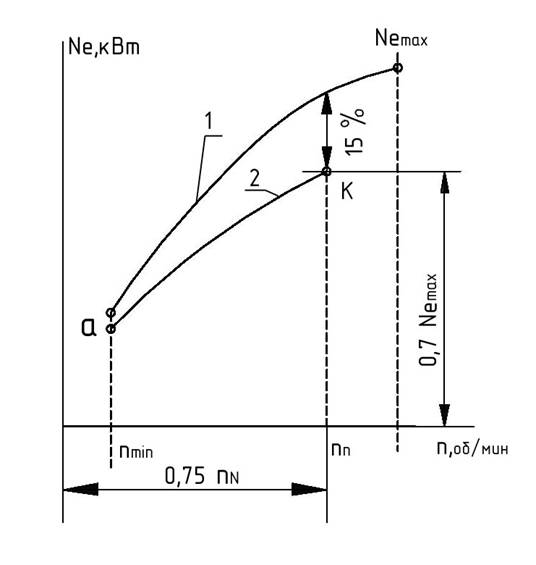

В случае, если потребляемая мощность будет превосходить мощность, соответствующую точке «К», то необходимо устройство дополнительного охлаждения двигателя. Для этого на некоторых автоцистернах установлены теплообменники (рис.6.7). Вода из системы охлаждения двигателя поступает в корпус 1 теплообменника и охлаждается водой, поступающей из пожарного насоса.

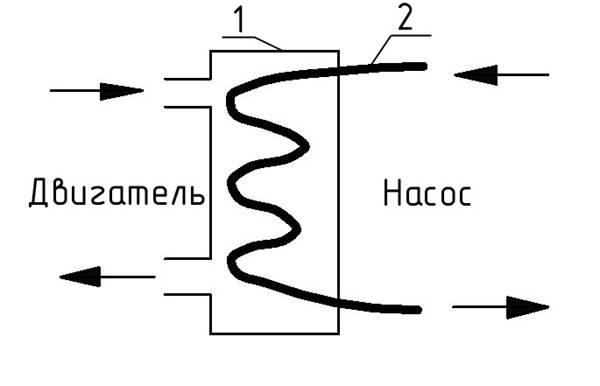

В двигателях автоцистерн изменена система выпуска отработавших газов. Перед глушителем 3 (рис.6.8) установлен газоструйный вакуумный аппарат 2. Отработавшие газы двигателя поступают к патрубкам 1. Газоструйный насос в аппарате 2 отсасывает воздух из пожарного насоса по трубке 6. В пожарном насосе создается необходимый вакуум для заполнения его водой из естественного или искусственного источника.

| Рис. 6.7. Принципиальная схема теплообменника: 1 – корпус теплообменника; 2 – змеевик с подачей воды из насоса |

| Рис. 6.8. Система выхлопа отработавших газов (ОГ): 1 – патрубки; 2 – трубка к вакуумному крану и насосу; 3 – отвод газов для обогрева цистерны; 4 – выхлопная труба; 5 – глушитель; 6 – газоструйный вакуумный аппарат |

| 1 |

| 2 |

| 6 |

| 1 |

| 5 |

| 3 |

| 4 |

| 2 |

Из аппарата 2 отработавшие газы поступают в резонатор, соединяющий звуковые сигналы. Из глушителя отработавшие газы выходят в атмосферу по трубопроводу 4. В зимнее время они по трубопроводу 5 направляются в систему обогрева цистерны или насосного отсека с пожарным насосом.

Источник статьи: http://studopedia.ru/7_133123_dvigateli-pozharnih-avtomobiley.html