- Техническое обслуживание (ТО) кузова автомобиля

- Удаление пыли и грязи

- Устранение мелких царапин кузова

- Уход за стеклами автомобиля и проверка их светопропускания

- Техническое обслуживание кузовов легковых автомобилей (ТО)

- §4. Работы, выполняемые при техническом обслуживании кузовов и кабин

- Техническое обслуживание автомобильных кузовов

- § 3. Техническое обслуживание кузовов

Техническое обслуживание (ТО) кузова автомобиля

Чтобы сохранить окраску кузова и обеспечить условия для высококачественного технического обслуживания и ремонта, требуется постоянный профилактический уход за автомобилем:

- уборка

- мойка

- обсушка или протирка промытых частей кузова

- периодическая полировка кузова

Помимо этого, проверяют и подтягивают крепления кузова автомобиля, проверяют состояние дверей, дверных замков, петель, стеклоподъемников, стеклоочистителей и другое оборудование и смазывают шарнирные и другие соединения.

Удаление пыли и грязи

Во избежание царапин нельзя удалять пыль и грязь сухим обтирочным материалом. Автомобиль лучше мыть до высыхания грязи струей воды небольшого напора с использованием мягкой губки и автошампуня. Летом автомобиль желательно мыть в тени. Если это невозможно, то вымытые поверхности надо сразу же протирать насухо, так как при высыхании капель воды на солнце на окрашенной поверхности образуются пятна. Зимой после мойки автомобиля в теплом помещении перед выездом следует протереть насухо кузов, уплотнители дверей и капота, а также продуть замки сжатым воздухом для предохранения их от замерзания.

При мойке автомобиля необходимо следить, чтобы вода не попала на узлы электрооборудования в моторном отсеке, особенно на катушку зажигания и распределитель.

Для сохранения блеска окрашенных поверхностей (в первую очередь у автомобилей, хранящихся на открытом воздухе) следует регулярно применять автополироли. Они закрывают микротрещины и поры, появившиеся в лакокрасочном покрытии, что препятствует возникновению коррозии под слоем краски. Полирование можно выполнять пастой ВАЗ-1 или ВАЗ-2, а затем ВАЗ-3 или аналогичными ему вручную либо электродрелью.

Чтобы поверхность кузова сохраняла блеск, не следует оставлять автомобиль длительное время на солнце, допускать попадания на поверхность кузова кислот, растворов соды, тормозной жидкости и бензина и применять для мойки содовые и щелочные растворы. Детали из пластмасс надо протирать влажной ветошью или специальным автоочистителем. чтобы пластмассовые детали не потеряли блеск, не следует применять бензин или растворители.

Стекла очищают мягкой льняной ветошью или замшей. Очень грязные стекла предварительно надо вымыть водой с добавлением жидкости НИИСС-4 или автоочистителем стекол. Для удаления льда со стекол и размораживания замков дверей рекомендуется применять авторазмораживатель в аэрозольной упаковке, внутрь замков можно вводить тормозную жидкость.

Пыль с обивки подушек и спинок сидений следует удалять пылесосом. Для устранения жирных пятен на обивке применяют “Автоочиститель обивки”.

В бачки омывателей стекол в зимнее время следует заливать водный раствор специальной низкозамерзающей жидкости НИИСС-4 или другие аналогичные составы в соответствии с рекомендациями по их применению.

Устранение мелких царапин кузова

Мелкую царапину, повредившую лишь окраску кузова потирают обезжиривающей жидкостью, чтобы удалить отслоившуюся краску и очистить прилегающие участки от защитной полироли, затем ополаскивают ее чистой водой. Закрашивают царапину, используя тонкую кисть. Тонкие слои краски наносят до тех пор, пока толщина окраски поврежденной области не сравняется с окружающим слоем. Краску сушат до ее полного высыхания несколько дней, затем полируют область царапины и наносят на нее восковое покрытие.

Если царапина повредила металл кузова, вызывая ржавчину, применяют другой метод ремонта. Снимают ржавчину со дна царапины твердым металлом, затем наносят грунтовку, чтобы предотвратить образование ржавчины в будущем. Заполняют царапину специальным наполнителем на основе целлюлозы. Прежде, чем наполнитель в царапине затвердеет, легко проводят тампоном из хлопковой ткани, смоченным целлюлозным составом, по поверхности наполнителя, чтобы его уровень находился чуть ниже окружающего слоя краски. После полного отвердения наполнителя проводят окраску, по технологии описанной выше.

Уход за стеклами автомобиля и проверка их светопропускания

Периодически необходимо проверять светопропускание стекол автомобиля. Суть метода проверки светопропускания состоит в определении нормального светопропускания безопасного стекла по интенсивности светового потока, пропускаемого испытуемым стеклом. Нормальное светопропускание – это отношение светового потока Фt, пропускаемого стеклом, к общему падающему световому потоку Фi.

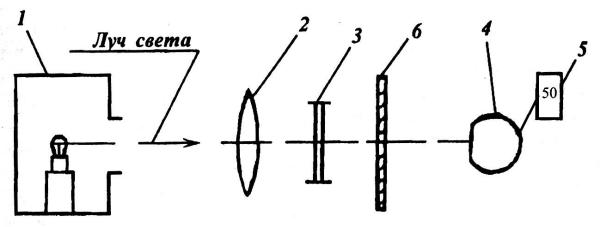

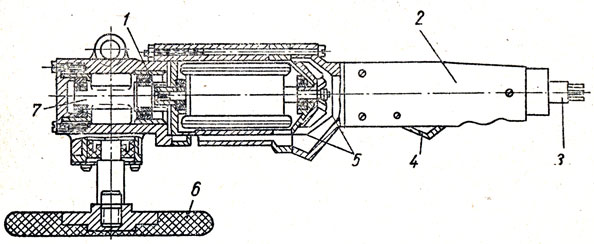

Принципиальная схема прибора для определения коэффициента светопропускания показана напервом рисунке, а его общий – на втором.

Рис. Схема прибора ИСС-1 (Россия):

1 – источник света; 2 – оптическая система; 3 – диафрагма; 4 – проверяемое стекло; 5 – приемник излучения; 6 – измерительный прибор

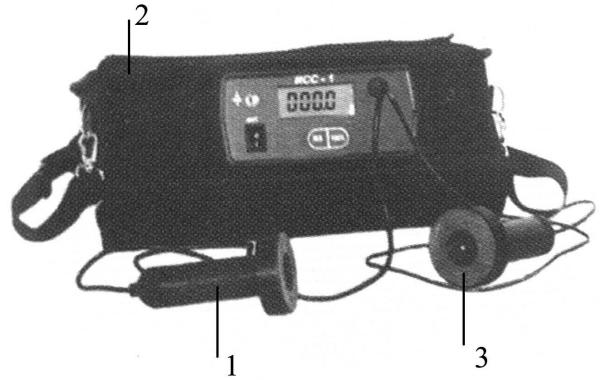

Рис. Общий вид прибора ИСС-1:

1 – источник света; 2 – измерительный прибор; 3 – приемник излучения

Прибор состоит из измерительного блока с жидкокристаллическим или стрелочным индикатором, источника света, приемника излучения (фотоприемника). Прибор может питаться от бортовой сети автомобиля или от аккумулятора. Корпуса источника света и фотоприемника снабжены мощными кольцевыми магнитами, которые позволяют фиксировать источник света и фотоприемник напротив друг друга при измерении светопропускания.

При проверке источник излучения устанавливается с одной стороны стекла, а приемник – с другой стороны. В случае применения прибора ИСС-1 не требуется калибровка по толщине стекла.

Согласно Правилам дорожного движения в Республике Беларусь запрещается участие в дорожном движении транспортных средств, степень светопропускания которых составляет менее 75% для передних боковых стекол и менее 70 % для остальных стекол, если иное не определено Президентом Республики Беларусь.

Транспортное средство должно быть оснащено предусмотренными конструкцией стеклоочистителями и стеклоомывателями ветрового стекла.

Частота перемещения щеток по мокрому стеклу в режиме максимальной скорости работы стеклоочистителей должна быть не менее 35 двойных ходов в минуту, при этом угол размаха щеток должен быть не менее предусмотренного конструкцией транспортного средства.

Щетки стеклоочистителя должны вытирать очищаемую зону не более чем за 10 двойных ходов для автобусов и не более чем за 5 двойных ходов для других транспортных средств так, чтобы общая ширина невытертых полос по краям зоны очистки не превышала 10 % длины щетки. При этом стеклоомыватели должны обеспечивать подачу жидкости в зоны очистки стекла в количестве, достаточном для смачивания стекла.

Проверка технического состояния элементов, обеспечивающих обзорность, проводится в указанном порядке.

- Осмотреть стекла транспортного средства на предмет соответствия конструкции, наличия соответствующей маркировки, отсутствия недопустимых повреждений и нанесения тонировки. В случае применения на ветровых стеклах прикрепленной или нанесенной прозрачной полосы измерить ее ширину или оценить ее соответствие установленным требованиям.

- Измерить коэффициент светопропускания ветровых и передних боковых стекол транспортного средства. Для ветрового стекла измерение следует производить в трех точках в зоне очистки стеклоочистителем на уровне, примерно соответствующем уровню глаз водителя во время движения, при нахождении его за рулем транспортного средства. Для передних боковых стекол измерение следует производить в трех точках, расположенных на линии, проходящей по диагонали, соединяющей нижний передний (с учетом направления движения механического транспортного средства) угол стекла и верхний задний. При этом указанные точки должны быть примерно равноудалены друг от друга и видимых краев стекла.

Для остальных стекол измерение проводится в одной точке, расположенной на горизонтальной линии, проходящей посередине стекла.

В каждой точке необходимо выполнить не менее двух измерений.

Определить коэффициент светопропускания ветровых и передних боковых стекол по формуле:

где хi – результат измерения светопропускания в i-й точке на стекле, %.

За значение коэффициента светопропускания остальных стекол принимается результат измерения в одной точке. Его следует округлить до целого числа. К полученным значениям прибавить 3 %. Результат не должен превышать нормативного значения, установленного для вида стекол конкретного.

Источник статьи: http://ustroistvo-avtomobilya.ru/kuzov/tehnicheskoe-obsluzhivanie-kuzova/

Техническое обслуживание кузовов легковых автомобилей (ТО)

«Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» предусматривается планово-предупредительная система технического обслуживания и ремонта.

Ежедневное техническое обслуживание (ЕО) кузовов легковых автомобилей включает следующие работы:

1. контрольные – осмотр кузова автомобиля, выявление наружных повреждений и проверка его комплектности, проверка состояния дверей кузова, стекол, зеркал заднего вида, противосолнечных козырьков, оперения, номерных знаков, механизмов дверей, капота, крышки багажника;

2. уборочные – удаление пыли и сора из кузова, протирка сидений, стекол и арматуры внутри кузова. Для механизации процесса уборки применяют электропылесосы;

3. моечные – пыль и грязь с кузова смывают водой, применяя при этом специальные моющие средства; после мойки кузов полируют не реже одного раза в 1,5…2 мес), при этом сглаживаются неровности, заполняются поры и микротрещины.

Первое техническое обслуживание (ТО-1) кузовов включает все операции ЕО, дополнительно проверяют состояние и действие замков, петель и ручек дверей кузова, капота и крышки багажника, действие стеклоподъемников, проверяют состояние панели приборов, обивки кузова, лонжеронов. Осматривают лакокрасочное покрытие кузова и в случае необходимости подкрашивают места сколов краски, а места коррозии зачищают и наносят защитное покрытие.

Второе техническое обслуживание (ТО-2) кузовов включает в себя все операции ТО-1. Кроме этого проверяется состояние системы вентиляции и отопления, уплотнителей дверей. Выполняются также по потребности регулировочные работы. Регулируют двери, положение капота, крышки багажника, замки, стеклоподъемники. В рамках ТО-2 завод-изготовитель рекомендует прочищать дренажные отверстия порогов и дверей, смазывать петли дверей, тягу привода замка капота, трущиеся участки ограничителя открывания дверей, шарнир и пружину крышки люка топливного бака, упор капота, торсионы крышки багажника, салазки перемещения сидений, замочные скважины дверей и крышки багажника, ось, пружину и сухарь фиксатора замка двери. Смазочные работы должны проводиться не реже раза в год. При эксплуатации автомобилей в условиях холодного климата смазывание замков дверей и крышки багажника следует проводить с периодичностью ТО-1.

Сезонное обслуживание (СО) кузовов включает все операции ТО-2, а также дополнительные работы по защите кузова, проверку состояния уплотнителей дверей и окон, исправности системы отопления, а также установку утеплительных чехлов на автомобиль. Перед зимней эксплуатацией автомобиля рекомендуется проводить противокоррозионную обработку днища и скрытых полостей кузова. Качество современных препаратов позволяет делать это один раз в два-три года, тем не менее, следует проверить качество покрытия днища и восстановить его в тех местах, где оно повреждено.

| | | следующая лекция ==> | |

| Основные повреждения кузова | | | Технические требования к кузовам и их составным частям, принимаемым в ремонт. |

Дата добавления: 2018-06-28 ; просмотров: 3519 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник статьи: http://helpiks.org/9-47799.html

- Организация технического обслуживания

§4. Работы, выполняемые при техническом обслуживании кузовов и кабин

Помимо внешнего ухода (мойка, уборка), выполняемого ежедневно, при техническом обслуживании кузовов и кабин производят ряд работ. При ЕО выявляют наружные повреждения, проверяют комплектность оборудования и состояние кабины, стекол, зеркал заднего вида, противосолнечного козырька, оперения, номерных знаков, исправность замков дверей, запорного механизма опрокидывающейся кабины, запоры бортов платформы, капота двигателя. Во время ТО-1 выполняют те же работы, что и при ЕО, но более тщательно проверяют состояние всего оборудования кабины. Второе техническое обслуживание помимо работ, входящих в ТО-1, включает контрольные, крепежные и регулировочные работы. У автомобилей с деревянной платформой проверяют ее крепление к раме; контролируют состояние брусьев, пола и бортов (отсутствие поломок деревянных деталей), а также действие запорных устройств.

При ЕО кузовов и кабин проверяют состояние дверей, платформы, стекол, зеркал заднего вида, противосолнечных козырьков, оперения, номерных знаков, механизмов дверей, запорного механизма опрокидывающейся кабины, запоров бортов платформы, капота, крышки багажного отделения, заднего борта автомобиля-самосвала и механизма его запора. Автомобиль моют, сушат. При необходимости выполняют санитарную обработку, уборку салона, очистку обивки спинок и подушек сидений.

При ТО-1 кроме операций, предусмотренных ЕО, проверяют действие запорного механизма, упора — ограничителя и страхового устройства опрокидывающейся кабины, а также исправность замков, петель и ручек дверей. Проверяют и при необходимости подтягивают крепления платформы к раме автомобиля, крыльев, подножек и брызговиков. Места поверхности кузова, кабины или платформы, подвергнутые воздействию коррозии, зачищают, на них наносят защитное покрытие.

При ТО-2 выполняют все операции ТО-1. Дополнительно проверяют состояние и крепление механизмов и деталей опрокидывающейся кабины, уплотнителей дверей и вентиляционных люков, действие систем вентиляции и отопления. При необходимости устраняют неисправности. Особенно тщательно контролируют состояние антикоррозионных защитных покрытий и окраску кузова или кабины.

СО включает весь комплекс операций ТО-2, работы по защите кузова или кабины от коррозии и работы, связанные с проверкой состояния уплотнений дверей и окон и исправности системы отопления, а также с установкой утеплительных чехлов на автомобиль.

Уборка кузова и кабины автомобиля заключается в удалении пыли и мусора из салона, в протирке сидений, стекол и арматуры. Кузова санитарных и продуктовых автомобилей, а также автобусов внутри периодически дезинфицируют и моют.

Для уборки пыли и мусора из салонов и кабин автомобилей и автобусов используют пылесосы.

Уход за обивкой, изготовленной из заменителя кожи, заключается в ее периодической промывке. При помощи мягкой волосяной щетки поверхности промывают слабым раствором двууглекислой соды в теплой воде или нейтральным мыльным раствором, а затем мягкой чистой тканью вытирают насухо. Пятна на обивке удаляют бензином или четыреххлористым углеродом. После удаления пятен всю обивку протирают чистой тканью, смоченной той же жидкостью для удаления пятен, чтобы исключить оттенки цвета очищенной и неочищенной поверхностей. Для очистки сильно загрязненных мест обивки используют специальные автоочистители.

Мойку кузовов легковых автомобилей и автобусов осуществляют, как уже отмечалось, ручным или механизированным способом. Окрашенные и полированные поверхности предварительно смачивают распыленной струей холодной воды или подогретой до температуры 30 — 35 °С низкого давления (0,2 — 0,4 МПа). Затем кузов протирают волосяными щетками с механическим приводом, губками или замшей с непрерывным подводом воды. После обработки щетками кузов ополаскивают и сушат.

После мойки автомобиля проверяют удаление воды из внутренних полостей дверей через отверстия, расположенные внизу каждой двери. В случае засорения отверстий их очищают или продувают сжатым воздухом.

При мойке пола автобуса в пассажирском салоне не допускают попадания влаги под мягкий настил пола. Обнаруженные неплотности и неисправности настила своевременно устраняют. Пассажирские сиденья после мойки автобуса насухо протирают.

Протирку, сушку и полирование кузова или кабины выполняют после окончательного ополаскивания их чистой водой с целью удаления влаги с наружных поверхностей. При протирке используют замшу или фланель. Для исключения появления мелких царапин на стеклах не следует протирать грязные стекла сухой тканью, а также очищать сухое грязное стекло ветрового окна щеткой стеклоочистителя. Сильно загрязненные стекла моют водой с мелом или жидкостью, предназначенной для заполнения бачка стеклоомывателя.

Краску с окон из органического стекла удаляют только уайт — спиритом. Грязь с органических стекол смывают мыльным раствором, затем протирают замшей или чистой мягкой тканью.

Для обеспечения длительной сохранности лакокрасочного покрытия его периодически полируют. При этом сглаживаются неровности, заполняются поры и микротрещины. Новые кузова обрабатывают один раз в 1,5—2 месяца полиролями, созданными на основе восков, водоотталкивающих веществ и растворителей. Для старых, потерявших блеск лакокрасочных покрытий используют «Автополироль для старых покрытий».

Летом лакокрасочное покрытие полируют в тени, а зимой — при температуре не ниже 0°С. Кузов полируют последовательно небольшими участками, так как ввиду испарения растворителя паста быстро высыхает и плохо полирует поверхность. Пасту наносят тонким слоем тампоном из байковой ткани. Через 5 . 10 мин, в зависимости от способа нанесения и температуры окружающего воздуха, покрытие тщательно полируют фланелью круговыми движениями до зеркального блеска. Для интенсификации процесса полирования применяют электрическую дрель с частотой вращения 1800 — 4700 об/мин. На круглый диск, закрепленный в патроне дрели, накладывают слой 4 — 5 см ваты, а затем надевают полировальный круг из меха, сукна, фланели или цигейки. Тщательно отполированная восковой пастой поверхность лакокрасочного покрытия придает блеск и образует тонкую пленку с хорошими адгезионными и защитными свойствами.

Антикоррозионная защита кузовов и кабин является одной из наиболее сложных профилактических операций при ТО автомобилей. Битумные покрытия, наносимые при изготовлении автомобиля на днище и крылья, хорошо противостоят действию влаги, воды и соли, но они разрушаются под действием ударов частиц гравия и песка, низких температур, а также перепада температур. Срок эффективного действия в зависимости от условий эксплуатации составляет от одного до двух лет. Кроме того, кузов содержит большое число закрытых полостей, в которых скапливается влага и создаются благоприятные условия для возникновения и развития коррозии.

Систематическая очистка дренажных отверстий улучшает вентиляцию внутренних полостей и снижает процесс коррозии.

Перед нанесением нового защитного покрытия на днище или крылья все свободные от него места тщательно промывают сильной струей воды под давлением, Очаги коррозии зачищают до металла, обезжиривают бензином или уайт-спиритом, покрывают при помощи краскораспылителя или кисти грунтом или свинцовым суриком, тертым на натуральной олифе, и сушат в течение 24 ч. После этого наносят несколько слоев антикоррозионного состава (автоантикор, битумную или сланцевую мастику) с промежуточной сушкой 5 — 24 ч в зависимости от применяемой мастики или пасты, при температуре соответственно 18 — 22°С, но не ниже 10°С.

Для ускорения процесса восстановления защитного покрытия автомобилей применяют преобразователи ржавчины. Они превращают продукты коррозии в соединения в виде пленки, служащей грунтом для последующего защитного покрытия. Перед нанесением преобразователя ржавчины подвергнутую коррозии поверхность кузова очищают от грязи, удаляют рыхлую или пластовую ржавчину металлической щеткой. После обезжиривания уайт-спиритом или бензином жесткой кистью наносят преобразователь ржавчины, тщательно втирая его в покрываемое место. Спустя некоторое время, поверхность увлажняют водой и через 4—5 суток наносят антикоррозионное покрытие.

Для антикоррозионной обработки внутренних пустотелых деталей кузова применяют автоконсервант «Мовиль». В закрытые полости препарат вводят пневматическим пистолетом с упругим трубчатым пластмассовым удлинителем. Удлинитель вводят через технологические отверстия, предусмотренные в кузове, или через дополнительно просверленные отверстия, которые по окончании работ закрывают пластмассовыми пробками.

Регулировка положения дверей в кузовах и кабинах в проеме боковины осуществляется путем их перемещения.

Наружные зазоры между дверями и кузовом или кабиной по периметру должны быть одинаковыми.

Если дверь провисает в пределах регулировки ее фиксатором, то, ослабив затяжку болтов, фиксатор опускают на необходимую величину и вновь закрепляют. При установке фиксатора его опорная поверхность должна быть перпендикулярна к оси петель.

При значительном провисании двери освобождают болты ее крепления к петлям, ставят дверь в правильное положение по наружным зазорам с кузовом или кабиной и подтягивают болты. Правильность установки двери проверяют их открыванием и закрыванием, по сопряжению фиксатора на стойке с замком двери, по сохранению одинакового зазора между проемом кузова или кабины и дверью. Затем окончательно затягивают болты крепления двери.

При износе осей петель, определяемым увеличением свободного радиального хода при покачивании дверей в вертикальной плоскости, их заменяют новыми. Оси меняют не снимая петель с дверей. Если выбить ось не удается, то петлю нагревают. При значительном износе отверстий под ось изготовляют новые оси, обеспечивающие требуемый зазор в сопряжении.

Регулировке замков и дверных механизмов предшествует очерчивание контура фиксатора на стойке кузова. Если дверь закрывается туго, то после ослабления болтов крепления фиксатора его смещают наружу и затягивают болты. При слабом закрывании двери фиксатор смещают внутрь. Если дверь при закрывании опускается, фиксатор поднимают, а если приподнимается — фиксатор опускают.

При плохом отпирании двери внутренней ручкой регулируют ее положение. Для этого ослабляют винты крепления кронштейна ручки и ручку вместе с кронштейном передвигают в нужное положение. Затем винты затягиваю! И фиксируют против самопроизвольного отворачивания.

Если замок капота не открывается рукояткой из салона автомобиля или капот не запирается замком, то регулируют длину троса с помощью петлевого крепления на крючке замка.

При неравномерном перемещении дверей автобуса или их неполном закрытии (открытии) вначале проверяют установку дверного цилиндра и затяжку гайки откидного болта дверного механизма. При нарушении скоростного режима работы дверей изменяют положение винтов клапана регулирования скорости. Полное открытие и закрытие дверей автобуса должно происходить за 1 — 4 с. Если, действуя регулировочными винтами клапана, не удается устранить неисправность, то отсоединяют механизм от рычагов, связанных с осями двери, и проверяют от руки свободу перемещения створок дверей по всей длине хода. Если створки дверей перемещаются свободно, то снимают дверной цилиндр для ремонта.

Кран управления дверьми автобуса при СО снимают, разбирают и все его детали промывают в керосине. Затем осматривают притертые поверхности нижней плоскости корпуса золотника. Для получения надлежащей герметичности поверхности должны быть чистыми, не иметь рисок и царапин. При наличии на рабочих поверхностях незначительных рисок в небольшом количестве на них наносят притирочную пасту и выполняют притирку. Закончив притирку, тщательно промывают детали, протирают поверхности и собирают кран управления.

Регулировку механизма опрокидывания кабины автомобилей КамАЗ торсионного типа выполняют, если усилие, необходимое для опрокидывания или опускания ее, велико. Для изменения усилия увеличивают или уменьшают угол закручивания торсионов.

При регулировке угла закручивания торсионов кабину опрокидывают на 60° для освобождения торсионов от нагрузки. Оси опор рычагов торсионов переставляют из верхних отверстий в нижние для увеличения угла закручивания, а для уменьшения — наоборот.

При регулировке угла закручивания перестановкой рычагов торсионов ослабляют гайки стяжных болтов и переставляют рычаги на требуемое число шлицев. Оба рычага передвигают назад на одинаковое число шлицев относительно меток. После перестановки рычагов затягивают гайки стяжных болтов.

При установке рычагов с новыми торсионами метки на торцах торсионов и рычагов должны совпадать.

Для уравновешивания трехместной кабины оси в опорах рычагов торсионов устанавливают в нижних отверстиях, а для уравновешивания кабины со спальным местом оси в опорах устанавливают в верхних отверстиях. Метки на рычагах торсионов при этом смещают на один шлиц относительно меток на торцах торсионов в направлении их закручивания.

Проверяют крепление отдельных деталей оперения (облицовки радиатора, крыльев, брызговиков и др.). Своевременно устраняют трещины, погнутости, восстанавливают окраску на поврежденных участках. У автомобилей с жестко закрепленной кабиной проверяют степень и равномерность затяжки всех болтов крепления и шплинтовку гаек, целостность и правильность положения резиновых опор и подкладок. В случае применения откидывающейся кабины (ГАЗ-66) проверяют надежность крепления к раме кронштейнов шарниров, а также левого опорного кронштейна пружины откидывания (правый кронштейн прикреплен к раме); следят за состоянием запорного механизма, который должен надежно фиксировать кабину в рабочем положении. Натяжение запорного крюка откидывающейся кабины регулируют изменением положения пальца его фиксатора, проходящего через прорези усилителей кабины. С этой целью на самом фиксаторе имеется четыре отверстия, в которые может вставляться палец. Переставляя палец из верхнего отверстия в нижнее, увеличивают натяжение крюка, а из нижних в верхние отверстия — уменьшают его. Для сохранения длительной работоспособности механизма откидывания поднимать и опускать кабину следует медленно, придерживая ее рукой.

Регулировку положения дверей кабины выполняют в случае неплотного их закрывания. Для этого ослабляют болты крепления кронштейнов петель к стойкам кабины и перемещают дверь внутрь или наружу до совпадения с боковыми петлями передка кабины. Ослабив болты крепления двери к петлям, регулируют .положение двери в вертикальном и продольном направлениях. Ориентировку правильного положения двери дает направляющий шип, который должен располагаться по оси гнезда, имеющегося на стойке. Шип можно также сместить в том или ином направлении, предварительно отпустив винты его крепления.

С целью обеспечения плотности закрывания дверей проверяют прилегание резиновых уплотнителей, которые должны иметь непрерывный контакт со стойками кузова. Контакт проверяют по зажиму бумажной ленты между дверью и стойками кузова.

Контрольные вопросы

1. Перечислите неисправности кабин, кузова, оперения грузовых автомобилей и способы их устранения

2. Расскажите о способах натяжения запорного крюка откидывающейся кабины.

3. В какой последовательности выполняют регулировку положения дверей кабины?

Источник статьи: http://toira.ru/tekhnicheskoe-obsluzhivanie-avtomobilya/tekhnicheskoe-obsluzhivanie-kuzovov-i-kabin/raboty-vypolnyaemye-pri-tekhnicheskom-obsluzhivanii-kuzovov-i-kabin.html

Техническое обслуживание автомобильных кузовов

§ 3. Техническое обслуживание кузовов

Основными неисправностями кузова и кабины грузового автомобиля являются поломки брусьев, досок бортов и пола кузова, повреждение запоров бортов, ослабление стремянок, срыв болтов крепления стоек, повреждения дверных замков, ослабление крепления петель, заедание в механизме подъема стекол, вмятины и разрывы крыльев, капота, боковин и крыши кабины и др.

В откидывающейся кабине возможны разрушения в зоне петель шарнира откидывания, как наиболее нагруженного соединения, а также деформация резиновых буферов кабины.

Для легковых автомобилей характерны повреждения окраски, нарушение контакта наружных уплотнителей дверей с кузовом, провисание дверей, повреждение дверных замков, повреждение антикоррозионного покрытия нижних панелей, заедание в механизме подъема стекол, загрязнение обивки и т. п.

Для кузовов автобусов характерны обрывы и трещины трубчатого каркаса в местах крепления к основанию и подоконному поясу, вмятины и разрывы наружной облицовки, неисправности механизма управления дверьми, повреждения уплотнений кузова, крыши, окон и т. д.

При ежедневном обслуживании автомобилей следует проверять состояние кабины, кузова, стекол, зеркала заднего вида, оперения, номерных знаков, окраски, исправность механизмов дверей и запоров бортов платформы, запорного механизма откидывающейся кабины. В автобусах необходимо осмотреть состояние поручней, сидений, проверить действие механизма управления дверьми, проверить состояние и действие приборов внутреннего освещения, габаритных фонарей и маршрутных указателей, осмотреть состояние ферм основания кузова.

При ТО-1 необходимо закрепить платформу к раме автомобиля, проверить крепление крыльев и брызговиков колес, состояние каркаса и обивки сидений и спинок, состояние дверей и надежность работы дверных механизмов.

При ТО-2, кроме работ первого технического обслуживания, следует закрепить кабину на раме, крылья, подножки и брызговики, проверить действие установки для обмыва ветрового стекла и при необходимости продуть форсунки, проверить состояние механизма регулирования положения сиденья водителя; проверить в автобусах состояние и крепление шпангоутов боковин, внутренней облицовки кузова, направляющих роликов дверей, ступенек, подножек, пола, рамок окон, потолочных вентиляционных люков, снять механизм открывания дверей, произвести его разборку, чистку и проверку деталей, заменить плохо держащиеся винты внутренней облицовки кузова, в холодное время года проверить действие вен-тиляуора обдува ветрового стекла.

Смазка кабины и кузова автомобилей производится в соответствии с их картами смазки. Так, например, в автомобиле ЗИЛ-130 при появлении скрипов петли дверей надо смазывать несколькими каплями моторного масла, в автомобиле ГАЗ-66 при первом техническом обслуживании с помощью пресс-масленки смазывают солидолом оси петель дверей и при сезонном техническом обслуживании (два раза в год) — смазкой ЦИАТИМ-201 механизм замков дверей.

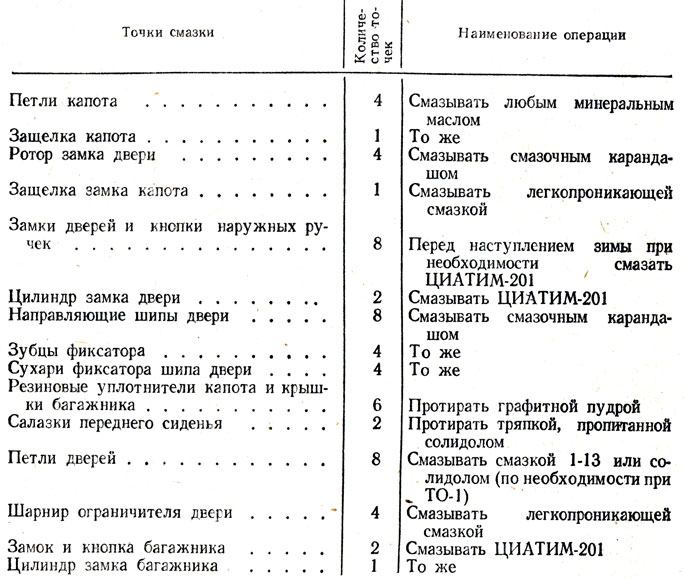

Смазка кузова легкового автомобиля ГАЗ-21 («Волга») производится при ТО-2 в соответствии с табл. 4.

В состав легкопроникающей смазки входят 60% масляного коллоидно-графитового препарата и 40% уайт-спирита; смазочный карандаш изготовляют из 30% церезина или натурального воска, 60% парафина и 10% графита П заливкой этого состава в форму; графитовая пудра — порошок графита П.

При смазке необходимо строго придерживаться рекомендованных заводами-изготовителями смазочных материалов, так как необоснованная замена их приводит к преждевременному выходу из строя сопряженных деталей.

Таблица 4. Смазка кузова автомобиля ГАЗ-21

Предохранение кузова от коррозии, В процессе эксплуатации автомобилей больше всего подвергаются коррозии нижние, обращенные к дороге, поверхности кузова и крыльев. Автомобили с несущими кузовами часто выходят из строя вследствие коррозионного разрушения нижних панелей кузова. Поэтому при техническом обслуживании автомобиля необходимо обращать особое внимание на защиту кузова от коррозии.

При повреждении слоя защитного покрытия участки кузова должны быть немедленно покрашены или покрыты специальным составом. Места, подлежащие обработке, нужно очистить от загрязнений и коррозии, наложить масляный или глифталевый грунт, а затем покрыть одним из составов; битумной мастикой ГИПИ-4, мастикой № 579 или № 580, битумной смесью (80% нефтяного битума, 8% графитового порошка и 12% резинового клея) и др.

Мастики (битумную, ГИПИ-4, №579 и № 580) наносят на поверхность кузова ровным слоем с помощью шпателя. При комнатной температуре продолжительность сушки битумной мастики составляет 24 ч, а мастик № 579 и № 580 — 12 ч.

Битумную смесь перед употреблением нагревают до кипения и наносят на металл в горячем состоянии с помощью жесткой волосяной кисти.

Защитный слой должен быть в пределах 1 — 3 мм .

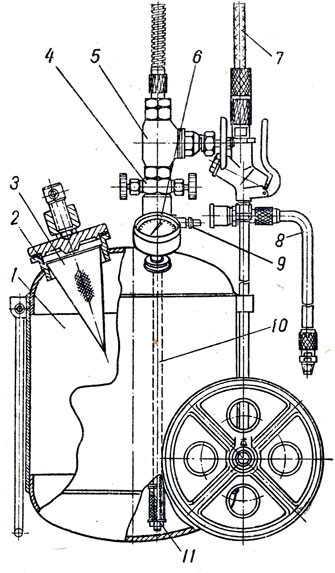

Нанесение защитного слоя вручную является трудоемкой операцией и не всегда выполняется качественно. Поэтому этот процесс механизируют с помощью специальной установки для нанесения антикоррозионных покрытий (модель 183 — 1).

Резервуар 1 (рис. 63) емкостью 20 л заполняют специально приготовленной маловязкой маслографитовой суспензией, состоящей из 5 — 8% (по весу) коллоидного графита и 95 — 92% минерального масла, имеющего кинематическую вязкость (70 — 75 сст)-10 -6 м 2 /сек при -20С и (18 — 20) 10 -6 м 2 /сек 20 Си (18 — 20 сст) o 10 м 2 /сек при 50° С. Жидкость, заливаемая через горловину 2, проходит очистку в фильтре 3.

Рис. 63. Установка для нанесения антикоррозионных покрытии (модель 183 — 1)

К штуцеру 9 подводят сжатый воздух, давление которого определяют по манометру 6, и заполняют им пространство над жидкостью в резервуаре. Под давлением воздуха жидкость, пройдя через фильтр 11, поступает в приемную трубку 10 и распределитель 4, где смешивается в требуемом соотношении со сжатым воздухом, подводимым к распределителю. Далее готовая эмульсия проходит через вентиль 5 в шланг 7 и распыляется через сопло пистолета 8.

Установка — передвижная; ее производительность 1 г/сек при давлении воздуха 490 332 н/м 2 (5 кГ/см 2 ) и 2 г/сек при давлении 980665 н/м 2 (10 кГ/см 2 ), длина шланга 5 м. Вес установки 35 кг.

Уход за лакокрасочным покрытием. Для сохранения покрытия кузова легкового автомобиля в хорошем состоянии, предотвращения преждевременной потери блеска и цвета окраски необходим уход за лакокрасочным покрытием.

Регулярная мойка недостаточна для сохранения в течение длительного времени хорошего внешнего вида и блеска полированной поверхности кузова автомобиля, покрытого нитроцеллюлозной или синтетической меламиноалкидной эмалью.

Для восстановления блеска лакокрасочного покрытия рекомендуется периодически применять полирующие составы: полировочную воду № 1, восковую полировочную пасту № 2, жидкий восковой полирующий состав № 3, полировочную пасту № 290 или полировочную пасту № 6 /7 для синтетических эмалей.

Эти составы состоят из смеси тонких абразивов, масел, воска, хозяйственного мыла, воды и растворителя. Абразивы шлифуют и полируют покрытие, воск заполняет поры покрытия и микроскопические неровности, а растворитель выводит остатки жировых пятен и загрязнений, которые нельзя удалить одной теплой водой.

Полирующие составы надо наносить на хорошо промытую водой и насухо протертую замшей поверхность кузова автомобиля, установленного в защищенном от пыли и солнца месте. Кузов следует полировать по участкам, так как полирующий состав, нанесенный сразу на большую поверхность, быстро засыхает и с трудом поддается растиранию.

Кузов, лакокрасочное покрытие которого находится в хорошем состоянии, необходимо один-два раза в месяц полировать с использованием полировочной воды № 1, которую следует разбавлять обычной водой для получения нужной консистенции.

Хорошо перемешанную полировочную воду наносят и растирают на участке поверхности кузова с помощью тампона из фланели или марли. После высыхания в течение 5 мин, когда на поверхности кузова появляется белый налет, ее тщательно протирают чистой сухой фланелью до появления зеркального блеска.

Восковая полировочная паста № 2 (состоит из воска, парафина, керосина или скипидара, и уайт-спирита) применяется как профилактическое средство для сохранения лакокрасочного покрытия в хорошем состоянии и для частичного восстановления блеска. Она образует защитный слой, предохраняющий покрытие от атмосферных воздействий.

Пастой № 2 рекомендуется полировать кузов один раз в месяц в весенний, летний и осенний периоды года и один раз в 2 — 3 месяца в зимнее время года.

Для размягчения пасты банку с пастой помещают в горячую воду, затем в пасту добавляют 10 — 12% (по весу) уайт-спирита или растворителя, хорошо размешивают и охлаждают. Пасту наносят на фланель или другую ткань и растирают круговыми движениями по кузову, покрывая его очень тонким слоем.

Жидкий восковой полирующий состав № 3 (смесь окиси алюминия и специальной воскосодержащей эмульсии) применяется один раз в 2 — 3 месяца для лакокрасочных покрытий, частично потерявших блеск. Состав наносят тонким слоем на небольшие участки кузова с помощью тампона из фланели и растирают круговыми движениями. Загустевший на холоде восковой состав разогревают, опустив банку с составом в горячую воду.

Рис. 64. Прибор для полирования кузовов автомобилей (модель 2408): 1 — муфта; 2 — рукоятка; 3 — кабель; 4 — пусковой курок; 5 — электродвигатель; 6 — диск; 7 — червяк редуктора

После высыхания состава в течение 3 — 6 мин участок поверхности кузова протирают сухой фланелью до зеркального блеска. После протирания составом № 3 рекомендуется отполировать поверхность кузова дополнительно восковой пастой № 2.

Полировочную пасту № 290 (состоит из мелкодисперсной окиси алюминия, вазелинового и касторового масел, хозяйственного мыла и воды) применяют в тех случаях, когда матовое лакокрасочное покрытие не восстанавливается полирующим составом № 3. Пасту наносят на поверхность кузова с помощью фланелевого тампона, а затем протирают кузов чистой фланелью и полировочной водой до равномерного глянца. Этой пастой можно пользоваться не более, одного-двух раз в год, так как окись алюминия обладает абразивными свойствами, и при более частом пользовании паста частично снимает слой краски.

Ручная полировка является трудоемкой операцией, требующей больших усилий, поэтому при полировании кузова пастой № 290 рекомендуется применять прибор (модель 2408) типа ручной электрической дрели.

Диск 6 (рис. 64) прибора приводится во вращение от многооборотного высокочастотного электродвигателя 5 мощностью 0,27 квт при

через червячный редуктор с передаточным отношением 1 : 10. Электродвигатель работает от переменного тока напряжением 36 в с частотой 200 пер/сек. В комплект прибора входят три сменных диска: резиновый с цигейкой, с абразивной шкуркой и фетром. С помощью этого прибора можно удалять с кузова старую краску и выполнять зачистные работы перед окраской.

При пользовании прибором нельзя допускать нагревания его корпуса более, чем на 25° С сверх температуры окружающего воздуха. Вес прибора 5,7 кг.

Пасту 6/7 применяют с целью профилактики при хорошем состоянии покрытия и для восстановления его блеска. Этой пастой можно полировать вручную, как и пастой № 290, или электродрелью, применяя диск с цигейкой, с последующей протиркой чистой фланелью для равномерного глянца.

Кузова, окрашенные нитроцеллюлозной эмалью, полируют в два приема: вначале — шлифовочной пастой № 289 или пастой № 4/13, после обработки которыми получается ровная полуглянцевая поверхность, а затем — пастой № 290 для получения высококачественного блестящего покрытия. Кузова, окрашенные синтетическими эмалями, полировать шлифовочными пастами нельзя.

При длительной консервации автомобиля в условиях безгаражного хранения, например, на зимний период, необходимо с помощью специальных защитных составов сохранить внешний вид лакокрасочного покрытия кузова.

До нанесения защитного состава поверхность кузова должна быть хорошо промыта и насухо протерта, стекла закрыты бумагой или картоном, а пластмассовые детали и резиновые уплотнители защищены от попадания на них состава изоляционной лентой или медицинским пластырем.

Состав ПС-7 (раствор лакового полимера бутилметакрилата в уайт-спирите с добавкой желтого железоокисного пигмента) наносят тонким слоем на поверхность кузова и на хромированные детали распылением.

Рабочая вязкость состава 14 — 17 сек по вискозиметру В3-4 при 18 — 23° С. Разбавляют состав уайт-спиритом. Состав высыхает за 20-30 мин в естественных условиях.

Защитная пленка обладает высокой твердостью, хорошо и длительно защищает лакокрасочные покрытия от атмосферных воздействий, загрязнений и легких механических повреждений.

Состав удаляют тампоном из ваты или ветоши, смоченным в бензине, после чего кузов полируют чистой фланелью.

Состав ПС-7 рекомендуется применять для защиты нитроцеллюлозных покрытий.

Состав на основе вазелина и церезина (вазелина — 20%, церезина — 8,5%, уайтспирита — 71,5%) наносят тонким слоем распылением. Состав разбавляют до рабочей вязкости (16 — 19 сек по вискозиметру ВЗ-4 при 18-23° С) уайт-спиритом. Время высыхания 20 — 30 мин в естественных условиях. Смывают состав ватным тампоном, смоченным уайт-спиритом.

Данный состав можно применять для нитроцеллюлозных и синтетических покрытий, а также для хромированных деталей на срок до 3 месяцев.

Пленочный защитный состав ПС-40 (раствор хлорвиниловой смолы ВХВД-40 в ксилоле с добавкой желтого железоокисного пигмента и касторового масла) наносят распылением или кистью.

Рабочая вязкость состава — 65 — 70 сек по вискозиметру ВЗ-4 при 18 — 23° С.

Состав используется для нитроцеллюлозных и синтетических покрытий, а также хромированных деталей. Наносят его в три слоя, а в подогретом состоянии — в два. Сушка каждого слоя продолжается один час при 15 — 23° С. Пленка легко снимается при ее подрезе.

Кузов, покрытый пленкой, сохраняет свой первоначальный вид в течение года, после чего пленка теряет эластичность. Перед удалением ее необходимо поливать теплой водой (40 — 50° С).

Уход за обивкой. Обивку из шерстяных и вискозных тканей следует чистить с помощью пылесоса или щетки.

Обивку из кожзаменителей (автобима, текстовинита и других) надо отмыть теплой водой с мылом, пользуясь мягкой щеткой или капроновой губкой, затем ополоснуть чистой водой и насухо протереть. Оставшиеся после этого загрязнения удаляют чистой тряп-кой, смоченной авиационным бензином или растворителем для нитроцеллюлозных эмалей (№ 646, 647, 648 или 650). Применять щелочные растворы (соду, стиральные порошки) запрещается, так как они вызывают быстрое потускнение и разрушение кожзаменителей.

Жирные и масляные пятна удаляют чистой тряпкой, смоченной одним из указанных выше растворителей или четыреххлористым углеродом, эфиром, хлороформом, бензолом, авиационным бензином и др. Лучшим растворителем является четыреххлористый углерод.

Загрязнение, оставшееся после удаления жирного пятна, выводят чистой тряпкой, смоченной мыльной пеной, а затем — чистой водой.

Смоляные пятна удаляют, смачивая смолу одним из следующих растворителей: хлороформом, четыреххлористым углеродом, скипидаром, ксилолом или авиационным бензином, затем лезвием тупого ножа соскабливают ее. После этого обивку обрабатывают так же, как при удалении жирных и масляных пятен.

Пятна электролита надо удалять немедленно во избежание разрушения ткани. Пятно заливают нашатырным спиртам, выжидают, пока произойдет нейтрализация кислоты, а затем протирают чистой тряпкой, смоченной холодной водой.

Уход за хромированными деталями. Для поддержания хромированных поверхностей в хорошем состоянии их необходимо систематически чистить: сначала тряпкой, смоченной бензином или керосином, затем тряпкой, смоченной водой, и наконец, протирать сухой мягкой тряпкой.

Коррозию, появившуюся на тех частях, где слой хрома поврежден, удаляют мелом или зубным порошком, нанесенным на мягкую сухую тряпку, а очищенное место покрывают масляным прозрачным лаком.

Источник статьи: http://motorzlib.ru/books/item/f00/s00/z0000019/st021.shtml