- Проверка технического состояния кузова. Общее описание

- Проверка состояния кузова

- Диагностику кузова можно разбить на несколько этапов.

- Определение технического состояния кузова

- Проверка технического состояния кузова. Общее описание

- Определение технического состояния кузова

- Проверка состояния кузова

- Диагностику кузова можно разбить на несколько этапов.

Проверка технического состояния кузова. Общее описание

Для выполнения работы потребуется смотровая канава или эстакада.

1. Подготавливаем автомобиль к выполнению работы (см. «Подготовка автомобиля к техническому обслуживанию и ремонту»).

2. Осматриваем автомобиль снаружи на предмет сколов краски и наличия коррозии металла. Сколы краски чаше всего появляются на передней части автомобиля и являются следствием ударов по кузову камней, вылетающих из-под колес движущихся рядом автомобилей. Если не принять мер к восстановлению покрытия, впоследствии места сколов краски станут очагами коррозии. Временно остановить ржавчину можно преобразователями, превращающими ржавчину в грунт и создающими защитное влагонепроницаемое покрытие. Но более надежный способ — удалить коррозию механическим путем, например наждачной бумагой, загрунтовать очаг коррозии и закрасить.

3. Следы коррозии следует искать также на порогах автомобиля, на нижних кромках дверей, вокруг ветрового и заднего стекол и по периметру крыши.

4. Поочередно открывая капот и двери, проверяем работу их замков. Кроме того, убеждаемся в исправности стеклоподъемников и приводов зеркал заднего вида.

5. В салоне автомобиля проверяем работоспособность механизмов регулировки передних сидений, возможность складывания и надежность фиксации задних сидений. Убеждаемся в отсутствии механических повреждений ремней безопасности и четкости работы их замков и катушек.

6. Поднимаем ковровое покрытие в зоне ног водителя и переднего пассажира, проверяем состояние днища автомобиля со стороны салона на предмет наличия влаги и коррозии. Если они обнаружены, полностью снимаем ковровое покрытие и проверяем все днище.

7. Установив автомобиль на смотровую канаву или эстакаду, проверяем состояние днища на предмет целостности антигравийного покрытия и наличия следов коррозии.

Источник статьи: http://avto-remont-koreya.info/obshhee-opisanie-10.html

Проверка состояния кузова

Некоторые мастера сделали маскировку повреждений кузова побывавших в аварии автомобилей выгодным бизнесом. Дабы избежать приобретения такой машины, рекомендуется обращаться в автосервисы для диагностики кузова кандидата на покупку. Некоторые организации предлагают такую услугу, как выезд сотрудника СТО. Прибывший на место специалист осмотрит покупаемый автомобиль, даст свои рекомендации. Для предоставления максимально точных результатов, необходима проверка целостности лакокрасочного покрытия и его толщины, а также проверка геометрии кузова.

Исправное техническое состояние автомобиля важно для безопасности поездок. Все битые машины впоследствии теряют ту жесткость кузова, которая необходима для защиты водителя и пассажиров. По этой причине покупка транспорта, бывшего в серьезном ДТП, крайне не рекомендуется. Чтобы этого не допустить, очень важно брать с собой на осмотр приглянувшейся машины соответствующего специалиста.

Диагностику кузова можно разбить на несколько этапов.

1. Проверка стыков

Если стыки кузова авто ровные и аккуратные по всей своей длине, то присутствует большая доля вероятности, что машина не попадала в аварию, а сам кузов не подвергался ремонту.

2. Зазоры кузовных деталей

Автотранспорт, побывавший в аварии, отличается неровностью зазоров кузовных деталей. Автолюбитель, скорее всего, не сможет заметить подобный дефект, но хороший автомастер всегда обращает на эту составляющую диагностики свое внимание. Для получения информации о ровности зазоров, нужно осмотреть капот и багажник, дверцы, а также другие элементы кузова.

3. Маркировка кузова/стекол

Одной из функций маркировки кузова/стекол является противоугонная. Ориентируясь на маркировку основных узлов, деталей и оборудования авто, можно проследить его историю.

4. Наличие шпатлевки

Если замазка присутствует там, где ее не должно быть, следовательно, авто в своем время ремонтировалось. Некогда аварийное состояние машины существенно влияет на ее срок службы и, как следствие, цену.

5. Наличие грунтовки

Наличие этого вещества недопустимо, если покупаемое авто рекламируется как новое. Машина, покрашенная в заводских условиях, не может на корпусе/деталях иметь следы грунтовки. Те места, которые подкрашивались, зачастую можно определить и без профессионала.

6. Наличие сварки

Наличие сварки любой автомастер сможет выявить визуально. Машина на заводе в процессе сборки проходит этапы точечной сварки с помощью высокотехнологичных роботов и соответствующего оборудования, которого нет в автосервисах. На СТО возможно лишь применение полуавтоматических сварочных аппаратов, результат работы которых очень отличается от высокотехнологичного оборудования.

7. Целостность лакокрасочного покрытия

Заводской вариант покраски транспорта считается одним из самых лучших. Исключение: перекраска авто сразу с конвейера для служебных целей. В остальных случаях, когда нарушена целостность покрытия, можно говорить о том, что машина некогда восстанавливался, например, после аварии. В случае перекраски/подкраски выявить качество работ по зачистке, шпатлевке, грунтовке и самой покраске практически невозможно. Следовательно, риск появления пятен ржавчины (так называемых «жучков») возрастает.

8. Нарушение геометрии транспорта

Появление этого дефекта часто наблюдается после столкновения. Изменение геометрии кузова имеет несколько неприятных последствий. Например, может треснуть стекло авто, изменяется жесткость рамы и корпуса, машину может уводить в сторону на прямой дороге. Осмотр геометрии кузова производится специалистом по контрольным точкам, нанесенным производителем.

9. Следы от ударов

Опытный сотрудник автосервиса сможет заметить следы от ударов на автомобиле. Они, как правило, хорошо маскируется, поэтому простой обыватель не всегда их замечает. Рассмотрение корпуса машины под разными углами увеличивает шанс обнаружить возможное место удара. Зачастую подобные следы свидетельствуют о повреждении других систем автомобиля.

10. Наличие скрытых повреждений/следов ремонта

Обнаружить подобные дефекты под силу автомастеру, имеющему большой опыт работы. Некоторые владельцы машин могут даже не догадываться, что некогда их авто побывало в аварии. Приобретая подержанный автомобиль, важно по-максимуму узнать его историю, чтобы быть готовым к любым возможным неприятностям. Плюс ко всему своевременно полученная информация будет полезна при торге.

11. Швы

Визуальный осмотр транспорта перед покупкой должен включать в себя проверку швов в местах соединения элементов кузова. Их состояние может рассказать о многом. Дело в том, что на предприятиях автомобилестроения мирового уровня для сварки деталей корпуса используются точечные технологии. Автосервисы не могут позволить себе покупку подобного оборудования, поэтому определить вваривались ли новые элементы в кузов автомобиля достаточно легко.

Источник статьи: http://automexanik.ru/kuzovnie-rabotyi/proverka-sostoyaniya-kuzova.html

Определение технического состояния кузова

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторным работам №1, 2

(раздел «Техническое обслуживание

и ремонт кузовов автомобилей»)

Составители: канд. техн. наук, доцент Н.С. Донцов,

канд. техн. наук, доцент С.И. Попов

Техническая эксплуатация автомобилей: метод. указания к лабораторным работам № 1, 2 (раздел «Техническое обслуживание и ремонт кузовов автомобилей»):– Ростов н/Д: Издательский центр ДГТУ, 2010. — 20 с.

Предназначены для студентов специальности 190603 «Сервис транспортных и технологических машин и оборудования (автомобильный транспорт)» дневной, заочной и сокращенной форм обучения.

Печатается по решению методической комиссии факультета

«Авиастроение. Транспорт, сервис и эксплуатация»

Научный редактор д-р техн. наук, профессор А.Д.Дьяченко

Рецензент профессор С.И.Ананьев

Лабораторная работа №1

Определение технического состояния кузова

автомобиля ВАЗ 21061»

1. Цель работы: оценка технического состояния кузова автомобиля ВАЗ 21061.

2. Задачи работы: изучить конструкцию кузова ВАЗ 21061 на натурном образце; дать оценку технического состояния кузова ВАЗ 21061, проконтролировав геометрические размеры по контрольным точкам и эталонным данным.

3. Оснащение рабочего места: автомобиль ВАЗ 21061, контрольно-измерительный инструмент, шаблоны.

4. Содержание и порядок выполнения работы

Кузов автомобиля ВАЗ 21061 типа «седан» цельнометаллический несущей конструкции, четырёхдверный, трёхобъёмный. Все детали и узлы корпуса соединяются в основном контактной точечной сваркой. Несущие элементы корпуса дополнительно приваривают электродуговой сваркой, а панели крыши с боковыми панелями сваривают газовой сваркой.

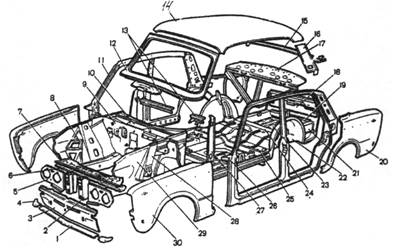

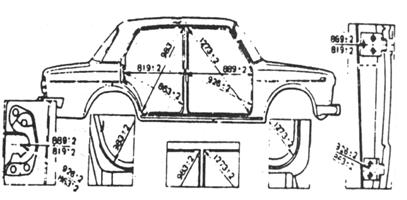

Устройство кузова показано на рис.1. Кузов и оперение включают передок кузова, пол с усилителями и панелью 18 задка, боковины 11, задние крылья 20, панель 14 крыши с рамой 12 ветрового и панелью 15 рамы заднего окон, передние крылья 30 с усилителями.

Передок состоит из вертикального щитка 9, коробки 10 воздухопритока, брызговиков 29 передних крыльев со стойками 28 передней подвески, передних лонжеронов, верхней 6 с усилителями 7 и нижней поперечин передка, стоек 2 передка, кожухов 5 фар, нижней панели 3 передка, центрального брызговика 1 и бокового брызговика 4 бампера. К правому брызговику переднего крыла приварена площадка 8 аккумуляторной батареи. Пол корпуса кузова с усилителями включает панели переднего 26 и заднего полов, пола 23 багажника, полов заднего колеса и топливного бака, панели 18 задка. С панелями полов сварены передние и задние лонжероны пола, лонжероны 21 багажника, соединители центральных стоек, поперечины задка нижняя 19, пола багажника 24 и заднего пола 25, кронштейн поперечной штанги, внутренние арки 22 задних колёс и другие детали. Боковина 11 состоит из цельноштампованной панели наружной арки заднего колеса, центральной стойки и усилителей расположенных по контуру боковины. Правая и левая боковины соединены между собой нижней поперечиной 13 панели приборов и рамкой 17 задней перегородки с полкой и раскосами. Задние крылья 20 приварены к боковинам 11, панели 18 задка и полу запасного колеса или топливного бака.

Рис.1. Детали остова кузова: 1-брызговик передка центральный; 2-стойка передка; 3-панель передка нижняя; 4-брызговик переднего бампера правый; 5-кожух фары; 6-поперечина передка верхняя; 7-усилитель верхней поперечины; 8-площадка аккумулятора; 9-щиток передка; 10-коробка воздухопритока; 11-боковина; 12-панель рамы ветрового окна; 13-нижняя поперечина панели приборов; 14-панель крышки; 15-панель рамы заднего окна; 16-боковая панель крышки; 17-рамка задней перегородки с полкой; 18-панель задка; 19-нижняя поперечина задка; 20-заднее крыло; 21-лонжерон пола задка; 22-арка заднего колеса; 23-пол багажника; 24-поперечина пола багажника; 25-задняя поперечина пола; 26-передний пол; 27-усилитель передней стойки; 28-стойка брызговика; 29-брызговик; 30-переднее крыло

К задним крыльям приварены усилители. Правое крыло имеет крышку ниши заливной горловины топливного бака. Крышка состоит из панели 14, боковых панелей 16 крышки и её усилителей. К панели крышки приварены рама 12 ветрового окна и панель 15 рамы заднего окна. Передние крылья 30 приварены к панели 3 передка, к брызговикам 29, кожухам 5 фар и к передним стойкам с усилителями 27 боковин.

Детали кузова отштампованы из листовой малоуглеродистой стали: наружные панели оперения толщиной – 0,7 мм; для переднего пола и крыши – 0,9 мм; для брызговиков передних крыльев, арок задних колёс, лонжеронов и поперечин пола – 1 мм; для сильно нагруженных деталей корпуса, таких как передние лонжероны, центральные стойки – 1,5 мм. Различные усилители, кронштейны, надставки штампуют из стали толщиной 0,8 – 2,5 мм.

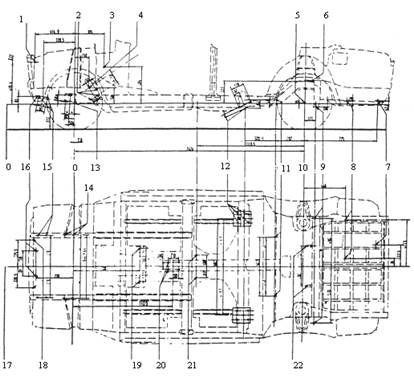

Для контроля геометрии точек крепления узлов шасси необходимо воспользоваться рис.2.

Рис.2 Точки крепления узлов шасси: 0-базовая линия; 1-верхнее крепление радиатора; 2-крепление картера рулевого механизма и маятникового рычага; 3-ось педалей тормоза и сцепления; 4-центр рулевого механизма; 5-центр заднего колеса; 6-крепление амортизатора задней подвески; 7-заднее крепление глушителя; 8-переднее крепление глушителя; 9-крепление поперечной штанги задней подвески; 10-ось задних колёс; 11-крепление верхних продольных штанг задней подвески; 12-крепление нижних продольных штанг задней подвески; 13-центр переднего колеса; 14-точки крепления поперечины передней подвески; 15-крепление стабилизатора поперечной устойчивости; 16-нижнее крепление радиатора; 17-ось автомобиля; 18-верхнее крепление радиатора; 19-заднее крепление силового агрегата; 20-крепление ручного тормоза; 21-крепление опоры карданного вала; 22-крепление амортизатора задней подвески

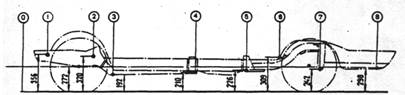

По контрольным точкам пола кузова (рис.3) можно без демонтажа узлов и агрегатов шасси проверить положение элементов пола.

Рис.3. Контрольные точки проверки пола кузова: 1-пересечение осей передних болтов крепления стабилизатора поперечной устойчивости с поверхностями лонжеронов; 2-центр осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага; 3-пересечение центров передних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов; 4-пересечение задних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов; 5-центр осей болтов крепления нижних продольных штанг; 6-центр осей болтов крепления верхних продольных штанг; 7-пересечение оси болта крепления поперечной штанги с кронштейном кузова; 8-пересечение центра заднего технологического отверстия центрального усилителя заднего пола с поверхностью усилителя; 9-центр осей передних болтов крепления стабилизатора поперечной устойчивости; 10-пересечение центров осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага с поверхностями брызговиков лонжеронов; 11-центр передних технологических отверстий лонжеронов переднего пола; 12-центр задних технологических отверстий лонжеронов переднего пола; 13-пересечение осей болтов крепления нижних продольных штанг с наружными поверхностями кронштейнов кузова; 14-пересечение осей болтов крепления верхних продольных штанг с наружными поверхностями средних лонжеронов; 15-пересечения оси болта крепления поперечной тяги с кронштейном кузова; 16-центр заднего технологического отверстия усилителя заднего пола; 17-продольная ось автомобиля; 0-линия отсчёта

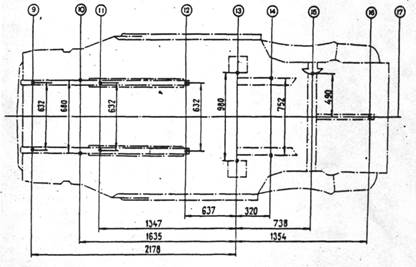

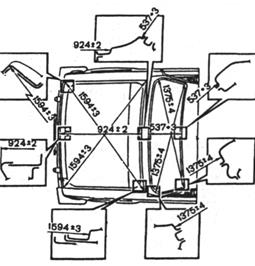

Далее необходимо определить основные размеры кузова. Диагональные размеры проёмов передних и задних дверей, показанных на рис.4, должны соответственно быть равными 1273

Расстояния между стойками от центров звеньев верхних неподвижных петель до противоположных стоек проёмов по центру фиксаторов замков дверей должны быть равными для проёма передней двери 889

Рис.4. Справочные линейные размеры проёмов дверей

Рис.5. Справочные линейные размеры между центральными стойками

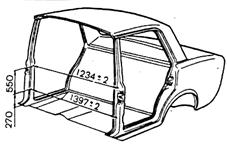

Расстояния между центральными стойками без обивки на высоте от низа проёма 270 мм и 270+550 мм должны быть равны соответственно 1397

Рис.6. Справочные линейные размеры проёмов ветрового окна и капота

Рис.7. Справочные линейные размеры проёмов заднего окна и крышки багажника

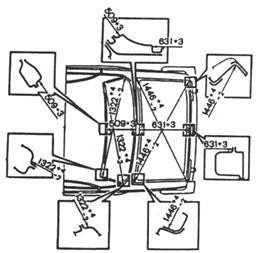

Расстояние между фланцами проёмов окон по оси автомобиля должны быть равными соответственно для ветрового окна – 537+3 мм, для заднего – 509+3 мм. Диагональные размеры (рис.6) должны быть равными для проёма капота 1594

5. Содержание отчёта: привести рисунок и краткое описание конструкции кузова ВАЗ 21061;

в соответствии с индивидуальным заданием и результатами замеров дать оценку состояния кузова или его фрагмента на соответствие его геометрических размеров эталонным данным, приведя рисунок с полученными размерами, сделав общее заключение.

Источник статьи: http://lektsii.org/16-9047.html

Проверка технического состояния кузова. Общее описание

Для выполнения работы потребуется смотровая канава или эстакада.

1. Подготавливаем автомобиль к выполнению работы (см. «Подготовка автомобиля к техническому обслуживанию и ремонту»).

2. Осматриваем автомобиль снаружи на предмет сколов краски и наличия коррозии металла. Сколы краски чаше всего появляются на передней части автомобиля и являются следствием ударов по кузову камней, вылетающих из-под колес движущихся рядом автомобилей. Если не принять мер к восстановлению покрытия, впоследствии места сколов краски станут очагами коррозии. Временно остановить ржавчину можно преобразователями, превращающими ржавчину в грунт и создающими защитное влагонепроницаемое покрытие. Но более надежный способ — удалить коррозию механическим путем, например наждачной бумагой, загрунтовать очаг коррозии и закрасить.

3. Следы коррозии следует искать также на порогах автомобиля, на нижних кромках дверей, вокруг ветрового и заднего стекол и по периметру крыши.

4. Поочередно открывая капот и двери, проверяем работу их замков. Кроме того, убеждаемся в исправности стеклоподъемников и приводов зеркал заднего вида.

5. В салоне автомобиля проверяем работоспособность механизмов регулировки передних сидений, возможность складывания и надежность фиксации задних сидений. Убеждаемся в отсутствии механических повреждений ремней безопасности и четкости работы их замков и катушек.

6. Поднимаем ковровое покрытие в зоне ног водителя и переднего пассажира, проверяем состояние днища автомобиля со стороны салона на предмет наличия влаги и коррозии. Если они обнаружены, полностью снимаем ковровое покрытие и проверяем все днище.

7. Установив автомобиль на смотровую канаву или эстакаду, проверяем состояние днища на предмет целостности антигравийного покрытия и наличия следов коррозии.

Источник статьи: http://avto-remont-koreya.info/obshhee-opisanie-10.html

Определение технического состояния кузова

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторным работам №1, 2

(раздел «Техническое обслуживание

и ремонт кузовов автомобилей»)

Составители: канд. техн. наук, доцент Н.С. Донцов,

канд. техн. наук, доцент С.И. Попов

Техническая эксплуатация автомобилей: метод. указания к лабораторным работам № 1, 2 (раздел «Техническое обслуживание и ремонт кузовов автомобилей»):– Ростов н/Д: Издательский центр ДГТУ, 2010. — 20 с.

Предназначены для студентов специальности 190603 «Сервис транспортных и технологических машин и оборудования (автомобильный транспорт)» дневной, заочной и сокращенной форм обучения.

Печатается по решению методической комиссии факультета

«Авиастроение. Транспорт, сервис и эксплуатация»

Научный редактор д-р техн. наук, профессор А.Д.Дьяченко

Рецензент профессор С.И.Ананьев

Лабораторная работа №1

Определение технического состояния кузова

автомобиля ВАЗ 21061»

1. Цель работы: оценка технического состояния кузова автомобиля ВАЗ 21061.

2. Задачи работы: изучить конструкцию кузова ВАЗ 21061 на натурном образце; дать оценку технического состояния кузова ВАЗ 21061, проконтролировав геометрические размеры по контрольным точкам и эталонным данным.

3. Оснащение рабочего места: автомобиль ВАЗ 21061, контрольно-измерительный инструмент, шаблоны.

4. Содержание и порядок выполнения работы

Кузов автомобиля ВАЗ 21061 типа «седан» цельнометаллический несущей конструкции, четырёхдверный, трёхобъёмный. Все детали и узлы корпуса соединяются в основном контактной точечной сваркой. Несущие элементы корпуса дополнительно приваривают электродуговой сваркой, а панели крыши с боковыми панелями сваривают газовой сваркой.

Устройство кузова показано на рис.1. Кузов и оперение включают передок кузова, пол с усилителями и панелью 18 задка, боковины 11, задние крылья 20, панель 14 крыши с рамой 12 ветрового и панелью 15 рамы заднего окон, передние крылья 30 с усилителями.

Передок состоит из вертикального щитка 9, коробки 10 воздухопритока, брызговиков 29 передних крыльев со стойками 28 передней подвески, передних лонжеронов, верхней 6 с усилителями 7 и нижней поперечин передка, стоек 2 передка, кожухов 5 фар, нижней панели 3 передка, центрального брызговика 1 и бокового брызговика 4 бампера. К правому брызговику переднего крыла приварена площадка 8 аккумуляторной батареи. Пол корпуса кузова с усилителями включает панели переднего 26 и заднего полов, пола 23 багажника, полов заднего колеса и топливного бака, панели 18 задка. С панелями полов сварены передние и задние лонжероны пола, лонжероны 21 багажника, соединители центральных стоек, поперечины задка нижняя 19, пола багажника 24 и заднего пола 25, кронштейн поперечной штанги, внутренние арки 22 задних колёс и другие детали. Боковина 11 состоит из цельноштампованной панели наружной арки заднего колеса, центральной стойки и усилителей расположенных по контуру боковины. Правая и левая боковины соединены между собой нижней поперечиной 13 панели приборов и рамкой 17 задней перегородки с полкой и раскосами. Задние крылья 20 приварены к боковинам 11, панели 18 задка и полу запасного колеса или топливного бака.

Рис.1. Детали остова кузова: 1-брызговик передка центральный; 2-стойка передка; 3-панель передка нижняя; 4-брызговик переднего бампера правый; 5-кожух фары; 6-поперечина передка верхняя; 7-усилитель верхней поперечины; 8-площадка аккумулятора; 9-щиток передка; 10-коробка воздухопритока; 11-боковина; 12-панель рамы ветрового окна; 13-нижняя поперечина панели приборов; 14-панель крышки; 15-панель рамы заднего окна; 16-боковая панель крышки; 17-рамка задней перегородки с полкой; 18-панель задка; 19-нижняя поперечина задка; 20-заднее крыло; 21-лонжерон пола задка; 22-арка заднего колеса; 23-пол багажника; 24-поперечина пола багажника; 25-задняя поперечина пола; 26-передний пол; 27-усилитель передней стойки; 28-стойка брызговика; 29-брызговик; 30-переднее крыло

К задним крыльям приварены усилители. Правое крыло имеет крышку ниши заливной горловины топливного бака. Крышка состоит из панели 14, боковых панелей 16 крышки и её усилителей. К панели крышки приварены рама 12 ветрового окна и панель 15 рамы заднего окна. Передние крылья 30 приварены к панели 3 передка, к брызговикам 29, кожухам 5 фар и к передним стойкам с усилителями 27 боковин.

Детали кузова отштампованы из листовой малоуглеродистой стали: наружные панели оперения толщиной – 0,7 мм; для переднего пола и крыши – 0,9 мм; для брызговиков передних крыльев, арок задних колёс, лонжеронов и поперечин пола – 1 мм; для сильно нагруженных деталей корпуса, таких как передние лонжероны, центральные стойки – 1,5 мм. Различные усилители, кронштейны, надставки штампуют из стали толщиной 0,8 – 2,5 мм.

Для контроля геометрии точек крепления узлов шасси необходимо воспользоваться рис.2.

Рис.2 Точки крепления узлов шасси: 0-базовая линия; 1-верхнее крепление радиатора; 2-крепление картера рулевого механизма и маятникового рычага; 3-ось педалей тормоза и сцепления; 4-центр рулевого механизма; 5-центр заднего колеса; 6-крепление амортизатора задней подвески; 7-заднее крепление глушителя; 8-переднее крепление глушителя; 9-крепление поперечной штанги задней подвески; 10-ось задних колёс; 11-крепление верхних продольных штанг задней подвески; 12-крепление нижних продольных штанг задней подвески; 13-центр переднего колеса; 14-точки крепления поперечины передней подвески; 15-крепление стабилизатора поперечной устойчивости; 16-нижнее крепление радиатора; 17-ось автомобиля; 18-верхнее крепление радиатора; 19-заднее крепление силового агрегата; 20-крепление ручного тормоза; 21-крепление опоры карданного вала; 22-крепление амортизатора задней подвески

По контрольным точкам пола кузова (рис.3) можно без демонтажа узлов и агрегатов шасси проверить положение элементов пола.

Рис.3. Контрольные точки проверки пола кузова: 1-пересечение осей передних болтов крепления стабилизатора поперечной устойчивости с поверхностями лонжеронов; 2-центр осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага; 3-пересечение центров передних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов; 4-пересечение задних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов; 5-центр осей болтов крепления нижних продольных штанг; 6-центр осей болтов крепления верхних продольных штанг; 7-пересечение оси болта крепления поперечной штанги с кронштейном кузова; 8-пересечение центра заднего технологического отверстия центрального усилителя заднего пола с поверхностью усилителя; 9-центр осей передних болтов крепления стабилизатора поперечной устойчивости; 10-пересечение центров осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага с поверхностями брызговиков лонжеронов; 11-центр передних технологических отверстий лонжеронов переднего пола; 12-центр задних технологических отверстий лонжеронов переднего пола; 13-пересечение осей болтов крепления нижних продольных штанг с наружными поверхностями кронштейнов кузова; 14-пересечение осей болтов крепления верхних продольных штанг с наружными поверхностями средних лонжеронов; 15-пересечения оси болта крепления поперечной тяги с кронштейном кузова; 16-центр заднего технологического отверстия усилителя заднего пола; 17-продольная ось автомобиля; 0-линия отсчёта

Далее необходимо определить основные размеры кузова. Диагональные размеры проёмов передних и задних дверей, показанных на рис.4, должны соответственно быть равными 1273

Расстояния между стойками от центров звеньев верхних неподвижных петель до противоположных стоек проёмов по центру фиксаторов замков дверей должны быть равными для проёма передней двери 889

Рис.4. Справочные линейные размеры проёмов дверей

Рис.5. Справочные линейные размеры между центральными стойками

Расстояния между центральными стойками без обивки на высоте от низа проёма 270 мм и 270+550 мм должны быть равны соответственно 1397

Рис.6. Справочные линейные размеры проёмов ветрового окна и капота

Рис.7. Справочные линейные размеры проёмов заднего окна и крышки багажника

Расстояние между фланцами проёмов окон по оси автомобиля должны быть равными соответственно для ветрового окна – 537+3 мм, для заднего – 509+3 мм. Диагональные размеры (рис.6) должны быть равными для проёма капота 1594

5. Содержание отчёта: привести рисунок и краткое описание конструкции кузова ВАЗ 21061;

в соответствии с индивидуальным заданием и результатами замеров дать оценку состояния кузова или его фрагмента на соответствие его геометрических размеров эталонным данным, приведя рисунок с полученными размерами, сделав общее заключение.

Источник статьи: http://lektsii.org/16-9047.html

Проверка состояния кузова

Некоторые мастера сделали маскировку повреждений кузова побывавших в аварии автомобилей выгодным бизнесом. Дабы избежать приобретения такой машины, рекомендуется обращаться в автосервисы для диагностики кузова кандидата на покупку. Некоторые организации предлагают такую услугу, как выезд сотрудника СТО. Прибывший на место специалист осмотрит покупаемый автомобиль, даст свои рекомендации. Для предоставления максимально точных результатов, необходима проверка целостности лакокрасочного покрытия и его толщины, а также проверка геометрии кузова.

Исправное техническое состояние автомобиля важно для безопасности поездок. Все битые машины впоследствии теряют ту жесткость кузова, которая необходима для защиты водителя и пассажиров. По этой причине покупка транспорта, бывшего в серьезном ДТП, крайне не рекомендуется. Чтобы этого не допустить, очень важно брать с собой на осмотр приглянувшейся машины соответствующего специалиста.

Диагностику кузова можно разбить на несколько этапов.

1. Проверка стыков

Если стыки кузова авто ровные и аккуратные по всей своей длине, то присутствует большая доля вероятности, что машина не попадала в аварию, а сам кузов не подвергался ремонту.

2. Зазоры кузовных деталей

Автотранспорт, побывавший в аварии, отличается неровностью зазоров кузовных деталей. Автолюбитель, скорее всего, не сможет заметить подобный дефект, но хороший автомастер всегда обращает на эту составляющую диагностики свое внимание. Для получения информации о ровности зазоров, нужно осмотреть капот и багажник, дверцы, а также другие элементы кузова.

3. Маркировка кузова/стекол

Одной из функций маркировки кузова/стекол является противоугонная. Ориентируясь на маркировку основных узлов, деталей и оборудования авто, можно проследить его историю.

4. Наличие шпатлевки

Если замазка присутствует там, где ее не должно быть, следовательно, авто в своем время ремонтировалось. Некогда аварийное состояние машины существенно влияет на ее срок службы и, как следствие, цену.

5. Наличие грунтовки

Наличие этого вещества недопустимо, если покупаемое авто рекламируется как новое. Машина, покрашенная в заводских условиях, не может на корпусе/деталях иметь следы грунтовки. Те места, которые подкрашивались, зачастую можно определить и без профессионала.

6. Наличие сварки

Наличие сварки любой автомастер сможет выявить визуально. Машина на заводе в процессе сборки проходит этапы точечной сварки с помощью высокотехнологичных роботов и соответствующего оборудования, которого нет в автосервисах. На СТО возможно лишь применение полуавтоматических сварочных аппаратов, результат работы которых очень отличается от высокотехнологичного оборудования.

7. Целостность лакокрасочного покрытия

Заводской вариант покраски транспорта считается одним из самых лучших. Исключение: перекраска авто сразу с конвейера для служебных целей. В остальных случаях, когда нарушена целостность покрытия, можно говорить о том, что машина некогда восстанавливался, например, после аварии. В случае перекраски/подкраски выявить качество работ по зачистке, шпатлевке, грунтовке и самой покраске практически невозможно. Следовательно, риск появления пятен ржавчины (так называемых «жучков») возрастает.

8. Нарушение геометрии транспорта

Появление этого дефекта часто наблюдается после столкновения. Изменение геометрии кузова имеет несколько неприятных последствий. Например, может треснуть стекло авто, изменяется жесткость рамы и корпуса, машину может уводить в сторону на прямой дороге. Осмотр геометрии кузова производится специалистом по контрольным точкам, нанесенным производителем.

9. Следы от ударов

Опытный сотрудник автосервиса сможет заметить следы от ударов на автомобиле. Они, как правило, хорошо маскируется, поэтому простой обыватель не всегда их замечает. Рассмотрение корпуса машины под разными углами увеличивает шанс обнаружить возможное место удара. Зачастую подобные следы свидетельствуют о повреждении других систем автомобиля.

10. Наличие скрытых повреждений/следов ремонта

Обнаружить подобные дефекты под силу автомастеру, имеющему большой опыт работы. Некоторые владельцы машин могут даже не догадываться, что некогда их авто побывало в аварии. Приобретая подержанный автомобиль, важно по-максимуму узнать его историю, чтобы быть готовым к любым возможным неприятностям. Плюс ко всему своевременно полученная информация будет полезна при торге.

11. Швы

Визуальный осмотр транспорта перед покупкой должен включать в себя проверку швов в местах соединения элементов кузова. Их состояние может рассказать о многом. Дело в том, что на предприятиях автомобилестроения мирового уровня для сварки деталей корпуса используются точечные технологии. Автосервисы не могут позволить себе покупку подобного оборудования, поэтому определить вваривались ли новые элементы в кузов автомобиля достаточно легко.

Источник статьи: http://automexanik.ru/kuzovnie-rabotyi/proverka-sostoyaniya-kuzova.html