- ГОСТы: Кузова

- Классификация и требования к кузовам

- Техническое обслуживание кузовов автомобилей

- Работы, выполняемые при техническом обслуживании кузовов и кабин

- ГОСТы: Кузова

- Классификация кузовов и рам, требования к ним

- О безопасности кузова и Техническом регламенте

- Без прикрас

- Был такой ГОСТ…

- Регламент вместо ГОСТа

- Еще один регламент!

- Заглянем в автосалоны

- Скандинавский опыт

- KIMAB

- Шведские стандарты

- Нужны нормативы безопасности

ГОСТы: Кузова

Буфера легковых автомобилей. Размеры

Детали деревянные платформ грузовых автомобилей, прицепов и полуприцепов. Общие технические условия

Стеклоочистители электрические. Технические условия

Единообразные предписания, касающиеся официального утверждения ремней безопасности и удерживающих систем для взрослых пассажиров и водителей механических транспортных средств

Места крепления ремней безопасности легковых, грузовых автомобилей и автобусов. Общие технические требования и методы испытаний

Кузова-фургоны автомобильные. Элементы крепления и схемы взаимного расположения шанцевого инструмента. Технические требования

Замки и защелки ящиков и шкафов специального оборудования автомобильных средств заправки и транспортирования горючего. Типы, конструкция и размеры

Платформы бортовые автотранспортных средств. Внутренние размеры

Автомобильные транспортные средства. Техническая документация по утилизации. Общие требования

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении замков и устройств крепления дверей

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты водителя от удара о систему рулевого управления

Единообразные предписания, касающиеся сертификации транспортных средств в отношении приспособлений для крепления ремней безопасности

Единообразные предписания, касающиеся: 1. Ремней безопасности и удерживающих систем для пассажиров и водителей механических транспортных средств; II. Транспортных средств, оснащенных ремнями безопасности

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении прочности сидений, их креплений и подголовников

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении их внутреннего оборудования

Единообразные предписания, касающиеся официального утверждения подголовников, вмонтированных или не вмонтированных в сиденья транспортных средств

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты лиц, находящихся в кабине грузового транспортного средства

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении устанавливаемых на них передних и задних защитных устройств (бамперы) и т.д.

Единообразные предписания, касающиеся безопасных материалов для остекления и их установки на транспортных средствах

Единообразные предписания, касающиеся удерживающих устройств для детей, находящихся в механических транспортных средствах

Единообразные предписания, касающиеся официального утверждения устройств для очистки фар, а также официального утверждения механических транспортных средств в отношении устройств для очистки фар

Единообразные предписания, касающиеся официального утверждения зеркал заднего вида и механических транспортных средств в отношении установки на них зеркал заднего вида

Единообразные предписания, касающиеся механических сцепных устройств составов транспортных средств

Единообразные предписания, касающиеся официального утверждения сидений крупногабаритных пассажирских транспортных средств и официального утверждения этих транспортных средств в отношении прочности сидений и их креплений

Единообразные предписания, касающиеся официального утверждения: 1. Передних противоподкатных защитных устройств (ППЗУ); 2. Транспортных средств в отношении установки ППЗУ официально утвержденного типа; 3. Транспортных средств в отношении их передней противоподкатной защиты (ППЗ)

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты водителя и пассажиров в случае лобового столкновения

Единообразные предписания, касающиеся защиты водителя и пассажиров в случае бокового столкновения

Автотранспортные средства. Системы отопления, вентиляции и кондиционирования. Методы оценки эффективности и безопасности

Безопасность автотранспортных средств при воздействии низких температур внешней среды. Общие технические требования

Автомобили легковые. Системы очистки ветрового стекла от обледенения и запотевания. Технические требования. Методы испытаний

Автомобили легковые. Системы очистки и омывания ветрового стекла. Технические требования. Методы испытаний

Транспортные средства. Колеса дисковые. Технические требования и методы испытаний

Автомобили легковые. Устройства для защиты от выбросов из-под колес. Технические требования

Автомобильные транспортные средства. Система обеспечения микроклимата. Технические требования и методы испытаний

Автомобильные транспортные средства. Установки подогревательно-отопительные независимые. Технические требования и методы испытаний

Источник статьи: http://gost2014.ru/K/Gost_kuzova/

Классификация и требования к кузовам

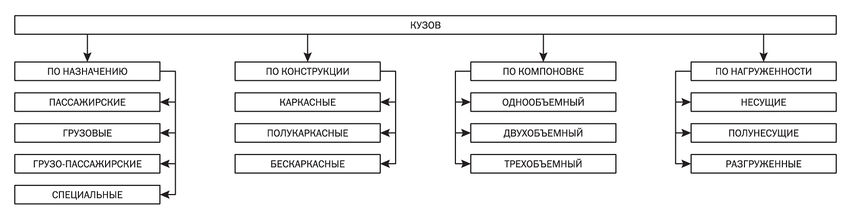

На автомобилях применяются различные типы кузовов, отличающиеся назначением, конструкцией, компоновкой и нагруженностью.

Назначение кузова фактически определяет область применения автомобиля (или наоборот).

Пассажирские кузова предназначены для перевозки пассажиров и используются в основном на легковых автомобилях и автобусах. На грузовом автомобиле устанавливается кузов для перевозки грузов и, дополнительно к нему, — кабина (пассажирский кузов) для размещения водителя и одного или двух пассажиров.

Грузопассажирские кузова предназначены для одновременного размещения пассажиров и груза.

Специальные кузова, например: мусоровозы, пожарные автомобили, автокраны и т. д., как правило, устанавливаются на раме (шасси) грузовых автомобилей, чтобы они могли выполнять специфические задачи.

В зависимости от конструкции кузова выполняют каркасными, полукаркасными или бескаркасными.

Каркасный кузов имеет жесткий пространственный каркас, к которому крепятся наружная и внутренняя облицовки.

Полукаркасный кузов имеет только некоторые части каркаса (отдельные стойки, дуги, усилители и т. п.), соединенные между собой наружной и внутренней облицовками.

Для придания бескаркасному кузову необходимой жесткости отдельным его частям придают специальную форму и сечение.

По способу размещения груза, пассажиров и силового агрегата в кузове автомобиля различают кузова:

однообъемные — силовой агрегат, отсек для пассажиров и груза расположены в единой пространственной конструкции (автобус, мини-вен, бескапотная кабина грузового автомобиля и т. п.);

двухобъемные — силовой агрегат под капотом, пассажиры и груз в другом отсеке кузова (универсал, хэтчбек, капотная кабина грузового автомобиля и т. п.);

трехобъемные — силовой агрегат под капотом, пассажиры в кабине (пассажирском салоне), а груз в багажном отделении (классический пример — седан).

Несущий кузов воспринимает все нагрузки и усилия, которые действуют на автомобиль при его движении: вес груза, пассажиров и установленных на кузове агрегатов и механизмов, усилия от элементов подвески автомобиля и силы, которые возникают при колебаниях, разгоне, торможении и повороте.

Полунесущий кузов жестко соединяется с рамой и воспринимает часть нагрузок, приходящихся на раму.

Разгруженный кузов жесткого соединения с рамой не имеет. Он устанавливается на раме на упругих подушках и, кроме веса пассажиров и перевозимого груза, никаких других нагрузок не воспринимает.

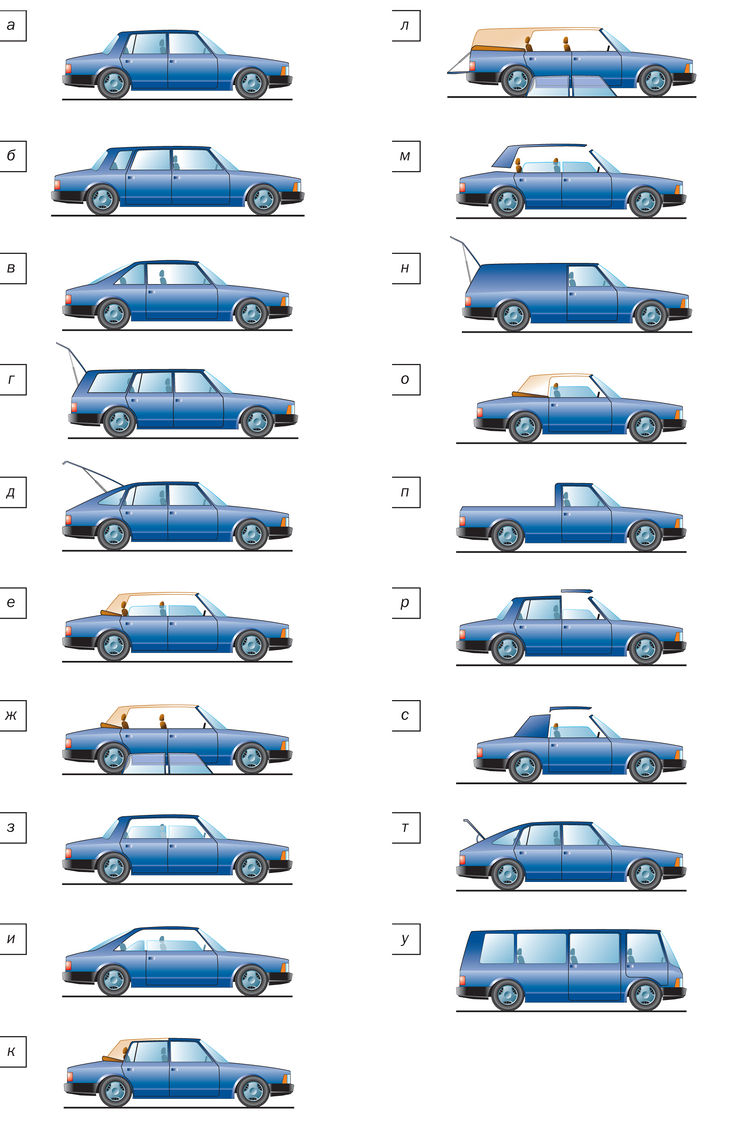

Кроме приведенной выше классификации, кузова легковых автомобилей различаются по внешнему виду и конструкции пассажирского салона. Типовые конструкции получили индивидуальные названия:

Седан (а) является трехобъемным закрытым четырехдверным кузовом с двумя (реже тремя) рядами сидений (третий ряд — откидной).

Лимузин (б) представляет собой трехобъемный закрытый четырехдверный кузов с двумя или тремя рядами сидений (третий ряд сидений — откидной). За передним рядом сидений расположена подъемная стеклянная перегородка, служащая при необходимости для отделения водителя от задних пассажиров.

Купе (в) — трехобъемный закрытый двухдверный кузов с одним или двумя рядами сидений. Для доступа к задним сиденьям необходимо откидывать передние, что ухудшает условия посадки пассажиров.

Универсал (г) представляет собой закрытый трех- или пятидверный кузов с двумя рядами сидений. Дополнительная дверь находится в задней стенке кузова. При складывании заднего ряда сидений увеличивается багажное отделение, в результате чего кузов превращается в грузопассажирский.

Комби (хэтчбек) (д) занимает промежуточное положение между кузовами седан и универсал. Хэтчбек является закрытым трех- или пятидверным кузовом с двумя рядами сидений. Дополнительная дверь находится в наклонной задней стенке кузова. Кузов может быть легко переоборудован из пассажирского в грузопассажирский если удалить съемную складую полку, которая установлена за задним рядом сидений и закрывает багажное отделение. При складывании заднего ряда сидений площадь багажного отделения увеличивается.

Фастбек (т) — двухобъемный пассажирский кузов с двумя или четырьмя дверями и плавно спускающейся назад крышей (нечто среднее между хэтчбеком и седаном; в настоящее время не используется).

Кабриолет (е) представляет собой кузов с откидывающимися задней стенкой и частью крыши. Кузов имеет жесткий или мягкий убирающийся верх и опускающиеся стекла в дверях и боковинах.

Фаэтон (ж) представляет собой полностью открывающийся кузов. Кузов имеет две или четыре двери, мягкий складывающийся верх и съемные боковины, в которых выполнены окна.

Хардтоп-седан (з) — седан без средней боковой стойки.

Хардтоп-купе (и) — купе без средней боковой стенки.

Ландо (к) — седан с открывающейся частью крыши над задними сиденьями.

Фаэтон-универсал (л) — грузопассажирский кузов, с мягким складывающимся или съемным тентом.

Кабриолет-хардтоп (м) — пассажирский кузов со съемной жесткой крышей.

Фургон (н) — закрытый кузов с перегородкой для перевозки грузов.

Родстер (о) — укороченный двухместный кузов со складывающимся мягким тентом.

Пикап (п) — грузопассажирский кузов с открытой платформой для перевозки грузов и кабиной водителя, отгороженной от грузовой платформы стационарной перегородкой.

Брогам (р) — пассажирский кузов с открывающейся частью крыши над передним рядом сидений.

Тарга (с) — пассажирский кузов со съемной средней частью крыши.

Бескапотный кузов (у) — однообъемный пассажирский кузов, центр рулевого колеса которого находится перед передней осью автомобиля.

Кузов современного автомобиля, особенно легкового и автобуса, является центральной, наиболее важной частью этих транспортных средств. От конструкции кузова зависит безопасность, удобство использования, срок службы, привлекательность автомобиля. Кузов во многом определяет величину затрат на производство и эксплуатацию автомобиля, на общее совершенство автомобиля. Поэтому к кузову предъявляется огромное число разнообразных требований (смотри таблицу), зачастую противоречивых, причем и со стороны владельца автомобиля, и со стороны производителя.

Создание кузова — это всегда поиск наилучшего компромисса из огромного количества возможных вариантов. Сложность процесса проектирования кузовов, в особенности создания привлекательного облика автомобиля, предопределяет применение как технических, так и художественных (дизайн) методов выбора параметров.

Требования к автомобильным кузовам

Источник статьи: http://wiki.zr.ru/%D0%9A%D0%BB%D0%B0%D1%81%D1%81%D0%B8%D1%84%D0%B8%D0%BA%D0%B0%D1%86%D0%B8%D1%8F_%D0%B8_%D1%82%D1%80%D0%B5%D0%B1%D0%BE%D0%B2%D0%B0%D0%BD%D0%B8%D1%8F_%D0%BA_%D0%BA%D1%83%D0%B7%D0%BE%D0%B2%D0%B0%D0%BC

Техническое обслуживание кузовов автомобилей

Основными неисправностями кузова и кабины грузового автомобиля являются поломки брусьев, досок бортов и пола кузова, повреждение запоров бортов, ослабление стремянок, срыв болтов крепления стоек, повреждения дверных замков, ослабление крепления петель, заедание в механизме подъема стекол, вмятины и разрывы крыльев, капота, боковин и крыши кабины и др.

В откидывающейся кабине возможны разрушения в зоне петель шарнира откидывания, как наиболее нагруженного соединения, а также деформация резиновых буферов кабины.

Для легковых автомобилей характерны повреждения окраски, нарушение контакта наружных уплотнителей дверей с кузовом, провисание дверей, повреждение дверных замков, повреждение антикоррозионного покрытия нижних панелей, заедание в механизме подъема стекол, загрязнение обивки и т. п.

Для кузовов автобусов характерны обрывы и трещины трубчатого каркаса в местах крепления к основанию и подоконному поясу, вмятины и разрывы наружной облицовки, неисправности механизма управления дверьми, повреждения уплотнений кузова, крыши, окон и т. д.

Работы, выполняемые при техническом обслуживании кузовов и кабин

При ЕО кузовов и кабин проверяют состояние дверей, платформы, стекол, зеркал заднего вида, противосолнечных козырьков, оперения, номерных знаков, механизмов дверей, запорного механизма опрокидывающейся кабины, запоров бортов платформы, капота, крышки багажного отделения, заднего борта автомобиля-самосвала и механизма его запора. Затем автомобиль подвергается мойке и сушке. При необходимости выполняется санитарная обработка, уборка салона, очистка обивки спинок и подушек сидений.

При ТО-1 кроме операций, предусмотренных ЕО, проверяют действие запорного механизма, упора-ограничителя и страхового устройства опрокидывающейся кабины, а также исправность замков, петель и ручек дверей. Проверяют и при необходимости подтягивают крепления платформы к раме автомобиля, крыльев, подножек и брызговиков. Места поверхности кузова, кабины или платформы, подвергнутые воздействию коррозии, зачищают, на них наносят защитное покрытие.

При ТО-2 выполняют все операции ТО-1. Дополнительно проверяют состояние и крепление механизмов и деталей опрокидывающейся кабины, уплотнителей дверей и вентиляционных люков, действие систем вентиляции и отопления. При необходимости устраняют неисправности. Особенно тщательно контролируют состояние антикоррозионных защитных покрытий и окраску кузова или кабины.

СО включает весь комплекс операций ТО-2, работы по защите кузова или кабины от коррозии и работы, связанные с проверкой состояния уплотнений дверей и окон и исправности системы отопления, а также с установкой утеплительных чехлов на автомобиль.

Уборка кузова и кабины автомобиля заключается в удалении пыли и мусора из салона, в протирке сидений, стекол и арматуры. Кузова санитарных и продуктовых автомобилей, а также автобусов внутри периодически дезинфицируют и моют.

Для уборки пыли и мусора из салонов и кабин автомобилей и автобусов используют пылесосы.

Обивку из кожзаменителей (автобима, текстовинита и других) надо отмыть теплой водой с мылом, пользуясь мягкой щеткой или капроновой губкой, затем ополоснуть чистой водой и насухо протереть. Оставшиеся после этого загрязнения удаляют чистой ветошью, смоченной авиационным бензином или растворителем для нитроцеллюлозных эмалей (№ 646, 647, 648 или 650). Применять щелочные растворы (соду, стиральные порошки) запрещается, так как они вызывают быстрое потускнение и разрушение кожзаменителей.

Жирные и масляные пятна удаляют чистой тряпкой, смоченной одним из указанных выше растворителей или четыреххлористым углеродом, эфиром, хлороформом, бензолом, авиационным бензином и др. Лучшим растворителем является четыреххлористый углерод.

Загрязнение, оставшееся после удаления жирного пятна, выводят чистой тряпкой, смоченной мыльной пеной, а затем — чистой водой.

Смоляные пятна удаляют, смачивая смолу одним из следующих растворителей: хлороформом, четыреххлористым углеродом, скипидаром, ксилолом или авиационным бензином, затем лезвием тупого ножа соскабливают ее. После этого обивку обрабатывают так же, как при удалении жирных и масляных пятен.

Пятна электролита надо удалять немедленно во избежание разрушения ткани. Пятно заливают нашатырным спиртам, выжидают, пока произойдет нейтрализация кислоты, а затем протирают чистой тряпкой, смоченной холодной водой.

Чтобы сохранить блеск окрашенных поверхностей, особенно у автомобилей, хранящихся на открытом воздухе, следует регулярно применять автополироли. Они закрывают микротрещины и поры, появившиеся в лакокрасочном покрытии, что препятствует возникновению коррозии под слоем краски. Полирование можно выполнять специальной пастой вручную или электродрелью с насадкой. Для сохранения блеска кузова не следует оставлять автомобиль долгое время на солнце, допускать попадание на поверхность кузова кислот, растворов соды, тормозной жидкости и бензина. Не следует также мыть автомобиль содовым или щелочным раствором.

Хромированные детали кузова требуют такого же ухода, как и лакокрасочное покрытие. Детали из пластмасс необходимо протирать влажной тканью или специальным автоочистителем. Чтобы пластмассовые детали не потеряли блеск, не следует применять бензин или растворители.

Стекла в автомобиле очищают мягкой льняной тканью или замшей. Грязные стекла нужно предварительно вымыть водой с добавлением специальной жидкости для мойки стекол или автоочистителем для стекол. Сильно загрязненные стекла моют водой с мелом или жидкостью, предназначенной для заполнения бачка стеклоомывателя. Для исключения появления мелких царапин на стеклах не следует протирать грязные стекла сухой тканью, а также очищать сухое грязное стекло ветрового окна щеткой стеклоочистителя. При появлении на лобовом стекле потертостей или мелких царапин их удаляют размельченным и просеянным порошком пемзы, замешанным в воде до состояния густого раствора. Резиновые уплотнители два раза в год обрабатывают специальной краской, чтобы придать им блеск и продлить срок службы.

Для удаления со стекол льда и размораживания замков дверей рекомендуется применять авторазмораживатель в аэрозольной упаковке, внутрь замков можно вводить тормозную жидкость. Зимой в бачки для омывателей следует заливать водный раствор специальной незамерзающей жидкости или другие составы в соответствии с рекомендациями по их применению.

Мойку кузовов легковых автомобилей и автобусов осуществляют ручным или механизированным способом.

Окрашенные и полированные поверхности предварительно смачивают распыленной струей холодной воды или подогретой до температуры 30…35°С низкого давления (0,2…0,4 МПа). Затем кузов протирают волосяными щетками с механическим приводом, губками или замшей с непрерывным подводом воды. После обработки щетками кузов ополаскивают и сушат.

После мойки автомобиля проверяют удаление воды из внутренних полостей дверей через отверстия, расположенные внизу каждой двери. В случае засорения отверстий их очищают или продувают сжатым воздухом.

При мойке пола автобуса в пассажирском салоне не допускают попадания влаги под мягкий настил пола. Обнаруженные неплотности и неисправности настила своевременно устраняют. Пассажирские сиденья после мойки автобуса насухо протирают.

Краску с окон из органического стекла удаляют только уайт-спиритом. Грязь с органических стекол смывают мыльным раствором, затем протирают замшей или чистой мягкой тканью.

Для обеспечения длительной сохранности лакокрасочного покрытия его периодически полируют. При этом сглаживаются неровности, заполняются поры и микротрещины. Новые кузова обрабатывают один раз в 1,5—2 месяца полиролями, созданными на основе восков, водоотталкивающих веществ и растворителей. Для старых, потерявших блеск лакокрасочных покрытий используют «Автополироль для старых покрытий».

Летом лакокрасочное покрытие полируют в тени, а зимой — при температуре не ниже 0°С. Кузов полируют последовательно небольшими участками, так как ввиду испарения растворителя паста быстро высыхает и плохо полирует поверхность. Пасту наносят тонким слоем тампоном из байковой ткани. Через 5…10 мин, в зависимости от способа нанесения и температуры окружающего воздуха, покрытие тщательно полируют фланелью круговыми движениями до зеркального блеска. Для интенсификации процесса полирования применяют электрическую дрель с частотой вращения 1800…4700 мин -1 . На круглый диск, закрепленный в патроне дрели, накладывают слой 4…5 см ваты, а затем надевают полировальный круг из меха, сукна, фланели или цигейки. Тщательно отполированная восковой пастой поверхность лакокрасочного покрытия придает блеск и образует тонкую пленку с хорошими адгезионными и защитными свойствами.

Антикоррозионная защита кузовов и кабин является одной из наиболее сложных профилактических операций при ТО автомобилей. Битумные покрытия, наносимые при изготовлении автомобиля на днище и крылья, хорошо противостоят действию влаги, воды и соли, но они разрушаются под действием ударов частиц гравия и песка, низких температур, а также перепада температур. Срок эффективного действия в зависимости от условий эксплуатации составляет от одного до двух лет. Кроме того, кузов содержит большое число закрытых полостей, в которых скапливается влага и создаются благоприятные условия для возникновения и развития коррозии.

Систематическая очистка дренажных отверстий улучшает вентиляцию внутренних полостей и снижает процесс коррозии.

Перед нанесением нового защитного покрытия на днище или крылья все свободные от него места тщательно промывают сильной струей воды под давлением, Очаги коррозии зачищают до металла, обезжиривают бензином или уайтспиритом, покрывают при помощи краскораспылителя или кисти грунтом или свинцовым суриком, тертым на натуральной олифе, и сушат в течение 24 ч. После этого наносят несколько слоев антикоррозионного состава (автоантикор, битумную или сланцевую мастику) с промежуточной сушкой 5…24 ч в зависимости от применяемой мастики или пасты, при температуре соответственно 18…22°С, но не ниже 10 ° С.

Для ускорения процесса восстановления защитного покрытия автомобилей применяют преобразователи ржавчины. Они превращают продукты коррозии в соединения в виде пленки, служащей грунтом для последующего защитного покрытия. Перед нанесением преобразователя ржавчины подвергнутую коррозии поверхность кузова очищают от грязи, удаляют рыхлую или пластовую ржавчину металлической щеткой. После обезжиривания уайт-спиритом или бензином жесткой кистью наносят преобразователь ржавчины, тщательно втирая его в покрываемое место. Спустя некоторое время, поверхность увлажняют водой и через 4—5 суток наносят антикоррозионное покрытие.

Для антикоррозионной обработки внутренних пустотелых деталей кузова применяют автоконсервант «Мовиль». В закрытые полости препарат вводят пневматическим пистолетом с упругим трубчатым пластмассовым удлинителем. Удлинитель вводят через технологические отверстия, предусмотренные в кузове, или через дополнительно просверленные отверстия, которые по окончании работ закрывают пластмассовыми пробками.

Регулировка положения дверей в кузовах и кабинах в проеме боковины осуществляется путем их перемещения.

Наружные зазоры между дверями и кузовом или кабиной по периметру должны быть одинаковыми.

Если дверь провисает в пределах регулировки ее фиксатором, то, ослабив затяжку болтов, фиксатор опускают на необходимую величину и вновь закрепляют. При установке фиксатора его опорная поверхность должна быть перпендикулярна к оси петель.

При значительном провисании двери освобождают болты ее крепления к петлям, ставят дверь в правильное положение по наружным зазорам с кузовом или кабиной и подтягивают болты. Правильность установки двери проверяют их открыванием и закрыванием, по сопряжению фиксатора на стойке с замком двери, по сохранению одинакового зазора между проемом кузова или кабины и дверью. Затем окончательно затягивают болты крепления двери.

При износе осей петель, определяемым увеличением свободного радиального хода при покачивании дверей в вертикальной плоскости, их заменяют новы- ми. Оси меняют не снимая петель с дверей. Если выбить ось не удается, то петлю нагревают. При значительном износе отверстий под ось изготовляют новые оси, обеспечивающие требуемый зазор в сопряжении.

Регулировке замков и дверных механизмов предшествует очерчивание контура фиксатора на стойке кузова. Если дверь закрывается туго, то после ослабления болтов крепления фиксатора его смещают наружу и затягивают болты. При слабом закрывании двери фиксатор смещают внутрь. Если дверь при закрывании опускается, фиксатор поднимают, а если приподнимается — фиксатор опускают.

При плохом отпирании двери внутренней ручкой регулируют ее положение.Для этого ослабляют винты крепления кронштейна ручки и ручку вместе с кронштейном передвигают в нужное положение. Затем винты затягиваю! И фиксируют против самопроизвольного отворачивания.

Если замок капота не открывается рукояткой из салона автомобиля или капот не запирается замком, то регулируют длину троса с помощью петлевого крепления на крючке замка.

При неравномерном перемещении дверей автобуса или их неполном закрытии (открытии) вначале проверяют установку дверного цилиндра и затяжку гайки откидного болта дверного механизма. При нарушении скоростного режима работы дверей изменяют положение винтов клапана регулирования скорости. Полное открытие и закрытие дверей автобуса должно происходить за 1…4 с. Если, действуя регулировочными винтами клапана, не удается устранить неисправность, то отсоединяют механизм от рычагов, связанных с осями двери, и проверяют от руки свободу перемещения створок дверей по всей длине хода. Если створки дверей перемещаются свободно, то снимают дверной цилиндр для ремонта.

Кран управления дверьми автобуса при СО снимают, разбирают и все его детали промывают в керосине. Затем осматривают притертые поверхности нижней плоскости корпуса золотника. Для получения надлежащей герметичности поверхности должны быть чистыми, не иметь рисок и царапин. При наличии на рабочих поверхностях незначительных рисок в небольшом количестве на них наносят притирочную пасту и выполняют притирку. Закончив притирку, тщательно промывают детали, протирают поверхности и собирают кран управления. Регулировку механизма опрокидывания кабины автомобилей КамАЗ торсионного типа выполняют, если усилие, необходимое для опрокидывания или опускания ее, велико. Для изменения усилия увеличивают или уменьшают угол закручивания торсионов.

При регулировке угла закручивания торсионов кабину опрокидывают на 60° для освобождения торсионов от нагрузки. Оси опор рычагов торсионов переставляют из верхних отверстий в нижние для увеличения угла закручивания, а для уменьшения — наоборот.

При регулировке угла закручивания перестановкой рычагов торсионов ослабляют гайки стяжных болтов и переставляют рычаги на требуемое число шлицев. Оба рычага передвигают назад на одинаковое число шлицев относительно меток. После перестановки рычагов затягивают гайки стяжных болтов.

При установке рычагов с новыми торсионами метки на торцах торсионов и рычагов должны совпадать.

Для уравновешивания трехместной кабины оси в опорах рычагов торсионов устанавливают в нижних отверстиях, а для уравновешивания кабины со спальным местом оси в опорах устанавливают в верхних отверстиях. Метки на рычагах торсионов при этом смещают на один шлиц относительно меток на торцах торсионов в направлении их закручивания.

Источник статьи: http://extxe.com/16247/tehnicheskoe-obsluzhivanie-kuzovov-avtomobilej/

ГОСТы: Кузова

Буфера легковых автомобилей. Размеры

Детали деревянные платформ грузовых автомобилей, прицепов и полуприцепов. Общие технические условия

Стеклоочистители электрические. Технические условия

Единообразные предписания, касающиеся официального утверждения ремней безопасности и удерживающих систем для взрослых пассажиров и водителей механических транспортных средств

Места крепления ремней безопасности легковых, грузовых автомобилей и автобусов. Общие технические требования и методы испытаний

Кузова-фургоны автомобильные. Элементы крепления и схемы взаимного расположения шанцевого инструмента. Технические требования

Замки и защелки ящиков и шкафов специального оборудования автомобильных средств заправки и транспортирования горючего. Типы, конструкция и размеры

Платформы бортовые автотранспортных средств. Внутренние размеры

Автомобильные транспортные средства. Техническая документация по утилизации. Общие требования

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении замков и устройств крепления дверей

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты водителя от удара о систему рулевого управления

Единообразные предписания, касающиеся сертификации транспортных средств в отношении приспособлений для крепления ремней безопасности

Единообразные предписания, касающиеся: 1. Ремней безопасности и удерживающих систем для пассажиров и водителей механических транспортных средств; II. Транспортных средств, оснащенных ремнями безопасности

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении прочности сидений, их креплений и подголовников

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении их внутреннего оборудования

Единообразные предписания, касающиеся официального утверждения подголовников, вмонтированных или не вмонтированных в сиденья транспортных средств

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты лиц, находящихся в кабине грузового транспортного средства

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении устанавливаемых на них передних и задних защитных устройств (бамперы) и т.д.

Единообразные предписания, касающиеся безопасных материалов для остекления и их установки на транспортных средствах

Единообразные предписания, касающиеся удерживающих устройств для детей, находящихся в механических транспортных средствах

Единообразные предписания, касающиеся официального утверждения устройств для очистки фар, а также официального утверждения механических транспортных средств в отношении устройств для очистки фар

Единообразные предписания, касающиеся официального утверждения зеркал заднего вида и механических транспортных средств в отношении установки на них зеркал заднего вида

Единообразные предписания, касающиеся механических сцепных устройств составов транспортных средств

Единообразные предписания, касающиеся официального утверждения сидений крупногабаритных пассажирских транспортных средств и официального утверждения этих транспортных средств в отношении прочности сидений и их креплений

Единообразные предписания, касающиеся официального утверждения: 1. Передних противоподкатных защитных устройств (ППЗУ); 2. Транспортных средств в отношении установки ППЗУ официально утвержденного типа; 3. Транспортных средств в отношении их передней противоподкатной защиты (ППЗ)

Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты водителя и пассажиров в случае лобового столкновения

Единообразные предписания, касающиеся защиты водителя и пассажиров в случае бокового столкновения

Автотранспортные средства. Системы отопления, вентиляции и кондиционирования. Методы оценки эффективности и безопасности

Безопасность автотранспортных средств при воздействии низких температур внешней среды. Общие технические требования

Автомобили легковые. Системы очистки ветрового стекла от обледенения и запотевания. Технические требования. Методы испытаний

Автомобили легковые. Системы очистки и омывания ветрового стекла. Технические требования. Методы испытаний

Транспортные средства. Колеса дисковые. Технические требования и методы испытаний

Автомобили легковые. Устройства для защиты от выбросов из-под колес. Технические требования

Автомобильные транспортные средства. Система обеспечения микроклимата. Технические требования и методы испытаний

Автомобильные транспортные средства. Установки подогревательно-отопительные независимые. Технические требования и методы испытаний

Источник статьи: http://gost2014.ru/K/Gost_kuzova/

Классификация кузовов и рам, требования к ним

Рамы, а часто и кузова представляют собой несущие системы, воспринимающие весовые и ударные — перегрузочные нагрузки. Кузов автомобиля служит для размещения груза, пассажиров и водителя и для защиты их от климатических воздействий.

Из всего многообразия классификационных признаков отметим только самые основные.

Несущие системы классифицируют в зависимости от того, что воспринимает весовые нагрузки:

- рама (кузов разгруженный);

- кузов — несущий кузов (каркасный, с несущим основанием, панельный);

- кузов, объединенный с рамой — интегральная несущая система.

Рамы делят на:

- лонжеронные (периферийные, Х-образные, лестничные, с Х-образными поперечинами)

- хребтовые — центральные

Кузова по назначению делят на:

- пассажирские (автобусные и легковых автомобилей)

- грузовые

- грузопассажирские

- специальные

Кузова легковых автомобилей классифицируют в зависимости от числа дверей и конструкции крыш:

- закрытые (седан, лимузин, купе и др.)

- открытые (фаэтон, кабриолет и др.)

- комбинированные (ландо, тарга и др.).

Кроме того, выделяют однообъемные, двухобъемные, трехобъемные кузова. Название одного и того же кузова в разных странах может быть разным.

Кузова грузовых автомобилей классифицируют на:

- кузова общего назначения (бортовая платформа)

- специализированные (самосвалы, фургоны, цистерны, контейнеровозы и т.д.)

Основные требования к кузовам и рамам следующие:

- минимальная масса при долговечности, включая и коррозионную стойкость, соответствующей сроку службы автомобиля;

- достаточная для работы агрегатов и узлов автомобиля жесткость;

- форма рамы (кузова) должна обеспечивать удобство монтажа агрегатов, малую высоту центра тяжести и малую погрузочную высоту;

- форма и конструкция кузова должны обеспечивать необходимые комфортабельность, травмобезопасностъ, а также требования моды.

Кроме того, к кузовам и рамам, как и к остальным механизмам и системам автомобиля, предъявляют также общие требования:

- обеспечение минимальной массы

- высокая надежность

- минимальное обслуживание

- технологичность

Рассмотрим, какими конструктивными мероприятиями обеспечивается выполнение требований к кузовам и рамам.

Минимальная масса кузовов легковых автомобилей и кабин грузовых автомобилей обеспечивается применением мягкой низкоуглеродистой (из-за глубокой штамповки) листовой стали, толщина которой обычно уменьшена до 0,8 мм. Рамы изготавливают из листовой стали толщиной 2…4 мм (рамы больших легковых автомобилей), 5…12 мм (лонжероны рам автобусов и грузовых автомобилей), 4…8 мм (поперечины рам автобусов и грузовых автомобилей). Иногда для снижения массы рамы грузовых автомобилей изготавливают из легированной листовой стали.

Повышение коррозионной стойкости и, следовательно, долговечности кузовов легковых автомобилей обеспечивается применением листовой стали с добавлением меди либо оцинкованной.

Ненагруженные панели кузова изготавливают из пластмасс. Иногда кузова легковых автомобилей и кабины специальных грузовых автомобилей изготавливают из алюминиевого листа или из пластмасс. Для наружных панелей кузовов автобусов все чаше применяют алюминиевые листы.

Достаточная жесткость рам в основном обеспечивается при изгибе лонжеронами (при кручении также и поперечинами) необходимой высоты и толщины.

Для повышения жесткости кузовов используют закрытые или открытые профили, образующие каркас, либо выштампованные или дополнительные ребра.

Травмобезопасность кузова (внутренняя) обеспечивается уменьшением инерционных нагрузок при наездах спереди и сзади (например, создание более жесткого салона при менее жесткой передней и задней частях легкового автомобиля), ограничением перемещения людей при авариях (применение ремней и подушек безопасности), устранением травмоопасных деталей, сохранением жизненного пространства при опрокидывании.

Травмобезопасность кузова (внешняя) обеспечивается совершенствованием бамперов, устранением травмоопасных деталей и выступов, применением боковых и задних ограждений на кузовах грузовых автомобилей, а в некоторых случаях применением защитных приспособлений, уменьшающих травмы пешеходов при наезде на них.

Источник статьи: http://ustroistvo-avtomobilya.ru/kuzov/klassifikatsiya-kuzovov-i-ram-trebovaniya-k-nim/

О безопасности кузова и Техническом регламенте

В статье «Надежность кузова: а судьи кто?» («АБС-авто» № 7/2017) мы ознакомили читателей с тезисами доклада, подготовленного для одной из конференций AGORA. Иинформационная площадка AGORA будет работать на VIII Московском Международном форуме автомобилестроения (IMAF) с 21 по 24 августа. Сегодня текст доклада приводится полностью.

Без прикрас

Уважаемые участники конференции! Цель моего выступления – привлечь внимание профессионального сообщества, а затем и государственных структур к проблемам безопасной эксплуатации автомобилей.

Не спорю, определенное внимание этому уделяется. Особенно когда речь идет о снижении токсичности, тормозных системах, световых приборах и некоторых других автомобильных системах. Но есть на этой карте и белые пятна. Точнее, не белые, а ржавые. Речь об автомобильном кузове.

Журнал «АБС-авто» не впервые обращается к вопросам безопасности ржавого кузова. Актуальна ли эта тема сегодня? Еще как актуальна! Вот несколько картинок из автомобильной жизни.

Москва, поток иномарок разбавлен новенькими «Калинами», «Приорами» и «Грантами». И тут же старенькие «Жигули» в роли извозчиков для оптовых рынков. Гнилых среди них предостаточно. Несвежие «газели»… Есть среди них ржавые? Не будем обольщаться – есть!

Ну ладно, столица. Настоящий российский автопарк – за МКАД. Реальный, не придуманный автомир. Спору нет, там достаточно новых автомобилей. Но немало и таких, что никогда не попадут на обложки глянцевых журналов. Потому что ржавые и разболтанные. Но что интересно: они проходят техосмотр и получают страховые полисы! Впору задать сакраментальный вопрос: а куда смотрит государство?

Был такой ГОСТ…

Действительно, куда оно смотрит? Почему не регламентирует эксплуатацию ржавых автомобилей? Давайте разбираться.

Давным-давно у нас появился ГОСТ Р 51709–2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки». Иными словами – руководство для проведения Государственного технического осмотра. Все было в этом ГОСТе – только вот о коррозии кузова ничего не говорилось.

В марте 2006 года родилась новая редакция документа. Среди многочисленных поправок и дополнений появились и такие:

«4.7.25. Нe допускаются:

– ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления;

– чрезмерная общая коррозия рамы и связанных с ней деталей крепления или элементов усиления прочности основания кузова автобуса, грозящая разрушением всей конструкции;

– сквозная коррозия или разрушение пола пассажирского помещения автобуса, способные служить причиной травмы;

– коррозия либо трещины и разрушения стоек кузова, нарушающие их прочность;

– вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС.

4.7.26. Грозящие разрушением грубые повреждения и трещины или разрушения лонжеронов и поперечин рамы, щек кронштейнов подвески, стоек либо каркасов бортов и приспособлений для крепления грузов не допускаются».

Мы еще тогда отметили: в документе нет количественных оценок коррозионного поражения! И методик нет, и приборы не прописаны.

Вот для двигателя есть свои нормативы и оборудование. И для тормозов есть, и для фар… А для коррозии – нет. Сплошь визуальные, а значит, субъективные оценки.

Вдумаемся. Что такое «ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления»?

А чего стоит сентенция «вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС»?

Какой-то фильм ужасов, а не ГОСТ. Несется по шоссе смятый кузов. Внешние очертания настолько нарушены, что его и опознать-то невозможно. Это, значит, нельзя. А если автомобиль не развалился, очертания сохранил, то пусть ездит?

Регламент вместо ГОСТа

Но ГОСТы – это пройденный этап. Теперь живут по иным документам – Техническим регламентам.

Когда готовился Технический регламент «О безопасности колесных транспортных средств», затеплилась надежда: теперь методика инструментального контроля состояния кузова уж точно появится. Но когда Постановлением Правительства РФ от 10 сентября 2009 года № 720 регламент утвердили, оказалось, что о коррозии кузова в нем не сказано ничего.

Правда, Правительство РФ распоряжением от 12 октября 2010 года № 1750-р утвердило перечень документов для исполнения Технического регламента. И было тех документов аж 139.

Под номером 35 там значится… внимание! – все тот же ГОСТ Р 51709–2001. С теми же страшилками о потере узнаваемости и сквозной коррозии. И опять ни слова об инструментальных методах контроля коррозионных поражений. Не проваливается пол в автобусе, и ладно…

Смотрите: Технический регламент разрабатывали не один год. И со времен последней редакции ГОСТ Р 51709–2001 прошло немало лет. И за эти годы громадный коллектив не осилил два десятка строк для Технического регламента.

Вот это я понимаю – темпы! И в итоге кузов отдельно, коррозия отдельно, нормативные документы отдельно, а безопасность… да кого она волнует? Вам не стыдно, господа разработчики?

Еще один регламент!

Следующий лучик надежды затеплился, когда появился новый документ – Технический регламент Таможенного союза «О безопасности колесных транспортных средств». И вот с января 2015 года его ввели в действие. Может, там сказано о защите от коррозии?

Внимательно смотрим текст, читаем:

10.15. Ослабление крепления амортизаторов вследствие отсутствия, повреждения или сквозной коррозии деталей их крепления не допускается.

13.6. Сквозная коррозия или разрушение пола пассажирского помещения не допускаются.

Те же помидоры, вид сбоку… Опять ни защита днища, ни обработка скрытых полостей автомобилю не нужны. По мнению авторов, это никак не связано с безопасностью. А чему удивляться, если документ один к одному копирует прежний Технический регламент – российский.

И снова повторяю вопрос: вам не стыдно, господа разработчики регламентов? Тревогу надо бить задолго до потери внешних очертаний. И до появления сквозной коррозии.

Заглянем в автосалоны

Существует ли заводская гарантия от коррозии кузова? Автопроизводитель выдает лишь формальные сведения: гарантия от сквозной коррозии кузова шесть лет при условии регулярного обслуживания на дилерской станции. Или восемь лет. Или двенадцать лет. Еще раз, внимательно: от сквозной коррозии!

В автосалоне покупателя встречает менеджер по продажам. Он очень мало знает о заводской антикоррозионной защите автомобилей, которыми торгует. Что сообщили в рамках корпоративных правил, то и вещает.

Иными словами, продавцу нечего добавить к заявлениям производителя о «гарантии от сквозной коррозии». Его бесполезно спрашивать о конвейерной защите сварных швов, ML-препаратах, залитых в полости и толщине защитной пленки на днище. Как правило, он не ведает, есть ли она вообще, эта защитная пленка.

А покупатель о коррозии не думает вообще. Он считает ее второстепенной проблемой. Или находится под властью мифа «Иномарки не ржавеют». И, купив эту самую иномарку, даже не вспоминает о каких-то антикоррозионных материалах. А зачем? Не гниют иномарки! Пожизненный иммунитет! Protection forever! Да и гарантию обещали…

При этом от его внимания ускользает, что гарантия дается на срок до появления сквозных дыр, когда придется не обрабатывать машину, а заниматься серьезным и дорогим кузовным ремонтом.

Продавцы редко освещают столь безрадостное будущее, а счастливый обладатель новой иномарки еще реже задает вопросы. Так и уезжает во власти мифа, что пять-шесть лет с кузовом ничего не надо делать. А тот может «зацвести» года через три – уж изнутри-то точно. Но сквозных дыр еще не будет, значит, и претензий никто не примет.

Скандинавский опыт

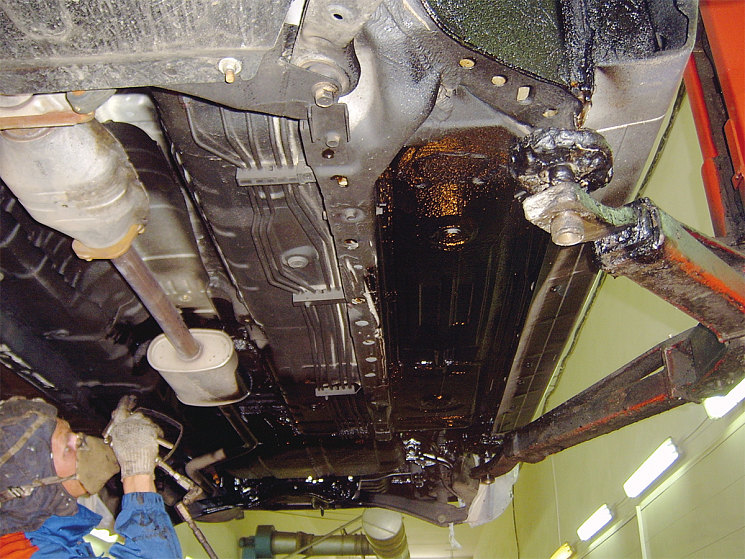

Опыт российских сервисных станций, поставщиков антикоррозионных препаратов и нашего журнала говорит, что от коррозии страдают не только отечественные авто. На зарубежных заводах тоже не шибко заботятся о конвейерной антикоррозионной защите кузовов. В результате многие популярные иномарки прибывают к российским дилерам с голым днищем. Катафорезный грунт, штатная окраска да скромные полоски пластизоля на сварных швах – вот и вся защита. Надолго ли ее хватит на наших дорогах?

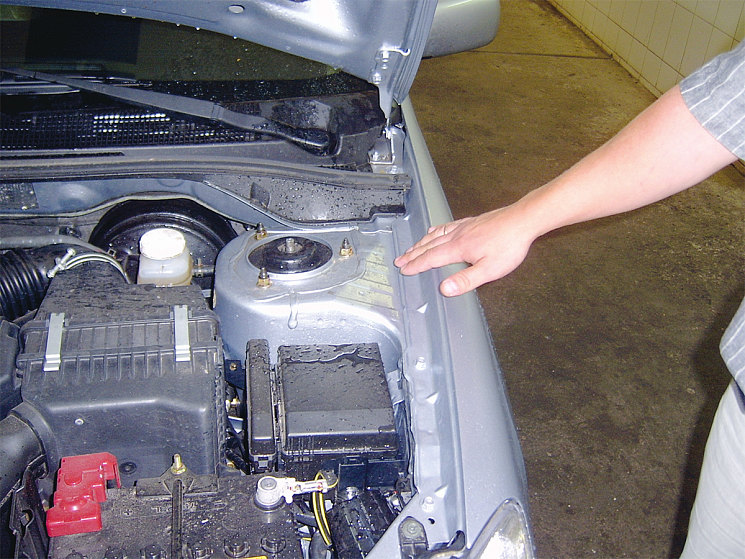

Столь же безрадостно выглядят внутренние полости кузова, если заглянуть в них с помощью видеоэндоскопа (бороскопа). Очень редко в автомобильных внутренностях можно встретить антикоррозионный барьер из ML-препарата. Чаще мы видим очаги ржавчины в порогах, дверях и в полостях капота и багажника.

Но автомобильные мифы живучи, иномарки заманчивы, а сознание потребителя инертно. Что ж, обратимся к зарубежному опыту. Например, к публикации в независимом шведском издании «Vi Bilagare».

Этот журнал тесно сотрудничает со Шведским государственным институтом металла и коррозии KIMAB. И уже много лет наряду с испытаниями новых автомобилей оценивает и коррозионную стойкость их кузовов.

Коррозия кузовных панелей нового автомобиля начинается незаметно, исподволь. А видимая их поверхность покрывается ржавчиной после окончания гарантийного «антикоррозионного» периода, отмечает журнал. А еще эксперты издания убеждены в следующем:

– большинство автомобилей сконструировано без учета будущих коррозионных атак;

– на сборочных заводах недостаточно эффективно защищают внутренние полости;

– оцинковка в условиях северного климата, когда на дорогах применяются антигололедные соляные реагенты, от коррозии не спасает;

– для обеспечения долголетия кузова требуется дополнительная (послепродажная) обработка антикоррозионными материалами.

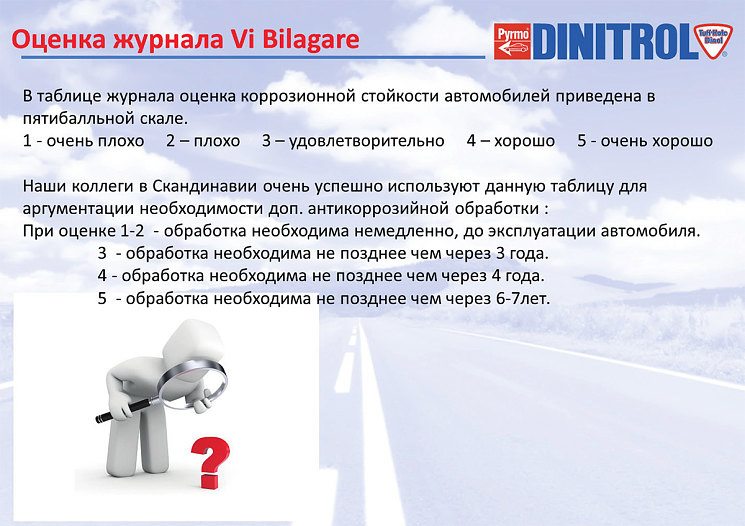

Журнал оценивает коррозионную стойкость автомобилей по 5-балльной шкале: 1 – очень плохо; 2 – плохо; 3 – удовлетворительно; 4 – хорошо; 5 – очень хорошо.

Скандинавские коллеги используют эти таблицы как весомый аргумент в спорах о необходимости дополнительной антикоррозионной обработки. А именно:

– при оценке 1 или 2 обработка необходима немедленно;

– при оценке 3 обработка необходима не позднее чем через 3 года;

– при оценке 4 обработка необходима не позднее чем через 4 года;

– при оценке 5 обработка необходима не позднее чем через 6–7 лет.

В благополучной и ухоженной Европе с ее великолепными дорогами и мягким климатом, новейшими, дружественными к металлу антигололедными реагентами и повсеместными мойками, теплыми гаражами и удобными паркингами существует целая сеть антикоррозионных станций. Они оснащены профессиональным оборудованием для нанесения защитных покрытий. Работает на нем специально обученный персонал. Однако не все владельцы пользуются этими услугами. Как видите, напрасно. Иначе картина, описанная журналом «Vi Bilagare», выглядела бы иначе.

KIMAB

Миф о небывалой коррозионной стойкости иномарок развеял и только что упоминавшийся шведский институт KIMAB. Ученые института доказали: даже оцинкованный кузов нуждается в регулярной обработке напыляемыми защитными материалами с ингибиторами коррозии. Опровергнуть их выводы пока что никому не удалось. Наоборот, методики института стали эталонами для всей Европы.

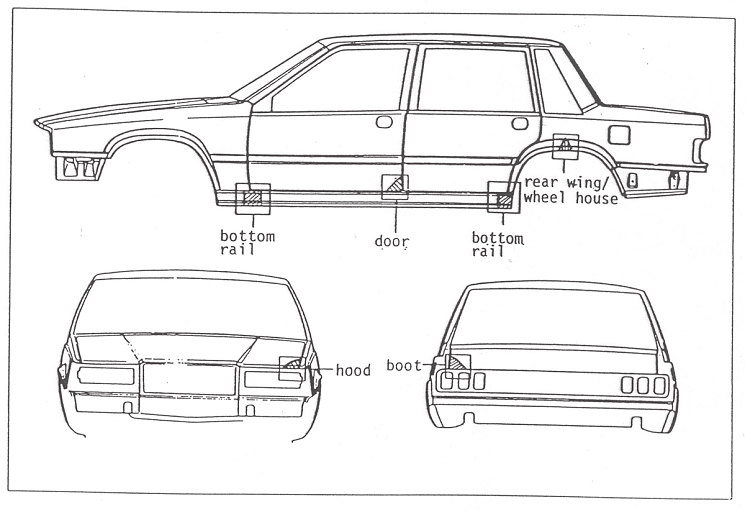

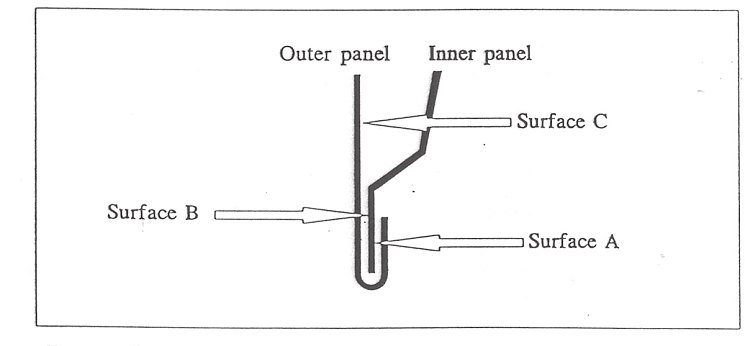

Шведские ученые выбирают сотни кузовов хорошо потрудившихся автомобилей. Вырезают участки вблизи порогов, угловых участков дверей, соединений арок колеса с порогом и тому подобных местах и изучают степень их поражения.

Исследованные кузовные панели защищены от коррозии оцинковкой и (или) антикоррозионными препаратами. Итак, оцинковка и антикор.

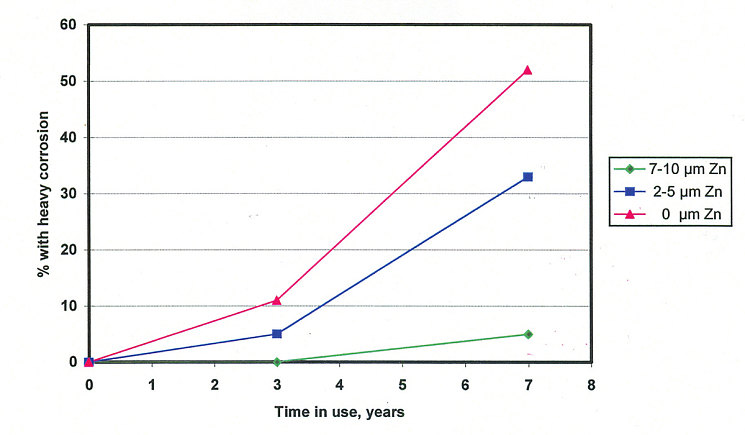

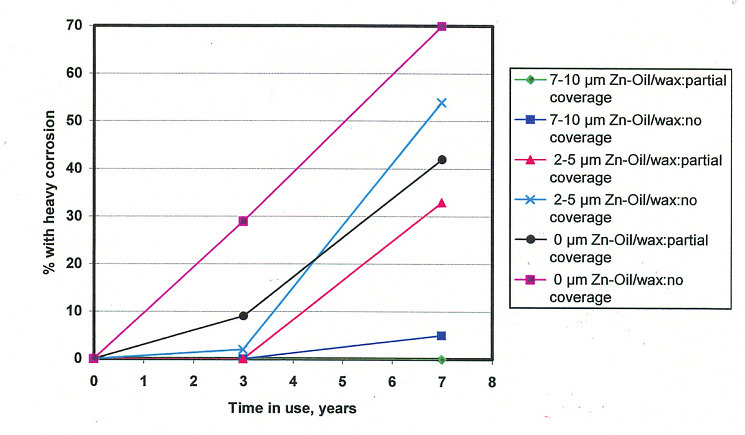

Поделим оцинковку на три группы: «толстый» слой – от 7 до 10 мкм; «тонкий» слой – от 2 до 5 мкм; и «нулевой» слой (панель не оцинкована).

Под словом «антикор» будем понимать современные профессиональные антикоррозионные материалы. Получается шесть видов обработки панели:

– «толстая» оцинковка плюс антикор;

– «толстая» оцинковка без антикора;

– «тонкая» оцинковка плюс антикор;

– «тонкая» оцинковка без антикора;

– «нулевая» оцинковка плюс антикор;

– «нулевая» оцинковка без антикора, что означает просто окрашенную панель без дополнительной защиты.

Так вот, KIMAB утверждает, что последние пять вариантов плохи. Лишь владелец автомобиля с «толстой» оцинковкой и (внимание!) дополнительной антикоррозионной обработкой может ездить спокойно – 5-процентная поверхностная коррозия грозит ему лишь через семь лет эксплуатации.

Выводы очевидны: оцинковка – не панацея; основа долголетия кузова – регулярная дополнительная антикоррозионная защита.

Работы KIMAB дают колоссальный статистический материал по коррозионной стойкости автомобильных кузовов. Именно он ложится в основу совершенствования технологий защиты от коррозии – как заводских, так и послепродажных.

К сожалению, у нас в России столь масштабные исследования не проводятся.

Шведские стандарты

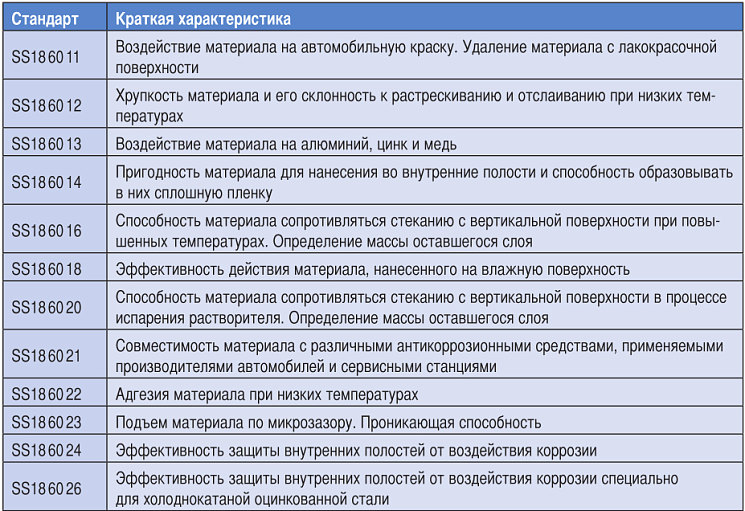

Для примера ознакомимся с некоторыми стандартами испытаний антикоррозионных материалов для защиты внутренних полостей кузова. Они представлены в таблице.

Даже беглое знакомство с таблицей убеждает в профессиональности подхода к оценке свойств материалов. А главное – в практическом смысле испытаний.

Возьмем, например, стандарт SS18 60 11. Когда автомобиль обрабатывается антикором, неизбежны его попадания на лакокрасочную поверхность кузова. Отсюда требование: даже после высыхания антикоррозионный материал должен легко удаляться с кузова без обесцвечивания, вздутия и размягчения краски. И вообще – без малейших следов!

Или документ SS18 60 16 – как следует понимать его? Обработанный антикором автомобиль может оказаться на жарком солнце или в сушильной камере при ремонте лакокрасочного покрытия кузова. Пленка не должна размягчаться и стекать с вертикальных внутренних поверхностей дверей, порогов и других полостей. А если это и допускается, то в строго определенных границах – на то и контроль по массе.

Еще один наглядный пример – стандарт SS18 60 21. Совместимость антикоров от различных производителей, когда препарат наносят то на ПВХ, то на «послепродажный» антикор, то на материал трехлетней давности. Согласитесь: актуальнейшие задачи для антикоррозионных участков сервисов.

А вот стойкость в соляном тумане оценивается по стандарту ASTM B117. К слову, ряд производителей антикоров взяли на вооружение такую формулу: 100 часов испытаний в соляном тумане соответствуют одному году эксплуатации. Практика подтверждает ее справедливость.

Нужны нормативы безопасности

Но вернемся к нашим регламентам. По уму надо было делать так.

Первое. Прописать в нормативных документах о проведении государственного Технического осмотра обязательный контроль скрытых полостей кузова. И прежде всего лонжеронов, порогов, стоек и других силовых элементов. В несущем кузове они играют роль каркаса, скелета. Именно от него зависит, способен кузов что-либо «нести» или пора выносить его самого – в последний путь под шредеры и прессы.

Проконтролировать скрытые полости просто – надо лишь обзавестись диагностическим видеэндоскопом (бороскопом). Подключенный к компьютеру, он дает возможность наблюдать на экране любую внутреннюю поверхность. И оценить степень коррозионного поражения в процентах. И тогда можно решать – опасен данный кузов или нет.

Второе. Кузов необходимо регулярно обрабатывать профессиональными антикоррозионными препаратами.

Что такое профессиональный антикор? Прежде всего, это высокотехнологичный продукт. Кроме основы (например, синтетических восков или битума) в рецептуру препарата входят ингредиенты, определяющие все технологические и функциональные свойства будущих антикоррозионных материалов. И едва ли не самые важные здесь – ингибиторы коррозии.

Производитель настоящих антикоров выпускает не просто материалы – он создает комплексную систему антикоррозионной защиты. В нее входят и оборудование, и оснастка, и диагностические приборы для изучения состояния кузова, и технологические карты, и методика обучения мастеров.

Третье. Гарантию на кузов надо определить четко и ясно. Никаких «сквозных дыр». Обработка при продаже автомобиля, и каждые три-четыре года повторная обработка – вот вам и гарантия. Работать строго по технологической карте данной модели! Тогда ржавчина в кузове не заведется. И автомобиль всю свою жизнь будет иметь безопасный кузов.

Кстати, подтверждение тому – опыт Скандинавских стран, о котором уже говорилось.

Четвертое. Для решения означенных задач необходимо создание профессиональной Ассоциации.

Что сказать на прощание? Занявшись этой темой, мы ее не оставим. Будем добиваться включения оценок безопасности кузова в Технический регламент и в процедуру проведения технического осмотра. А пока идет сбор материалов, статистики, мнений экспертов и прочей необходимой информации. Так что продолжение следует.

Это публичное выступление прошу считать официальным обращением журнала к организациям, уполномоченным заниматься безопасностью транспорта. Спасибо за внимание.

Источник статьи: http://abs-magazine.ru/article/o-bezopasnosti-kuzova-i%C2%A0tehnicheskom-reglamente-