- Основы технологии производства автомобилей и их составных частей

- Этапы производства автомобиля

- Общее описание процесса производства автомобиля.

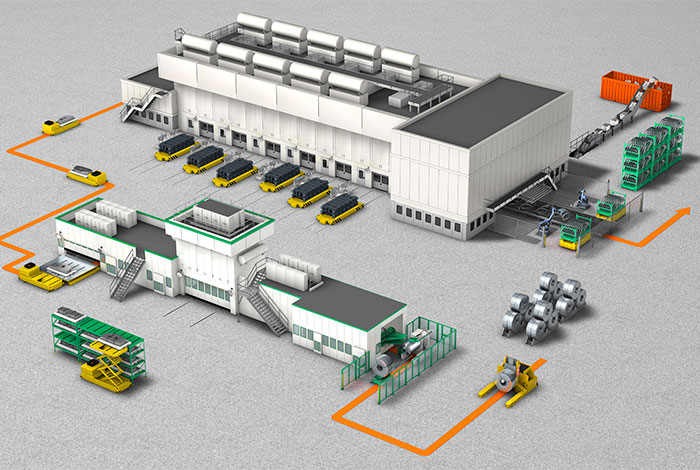

- Прессового производства / Press Shop

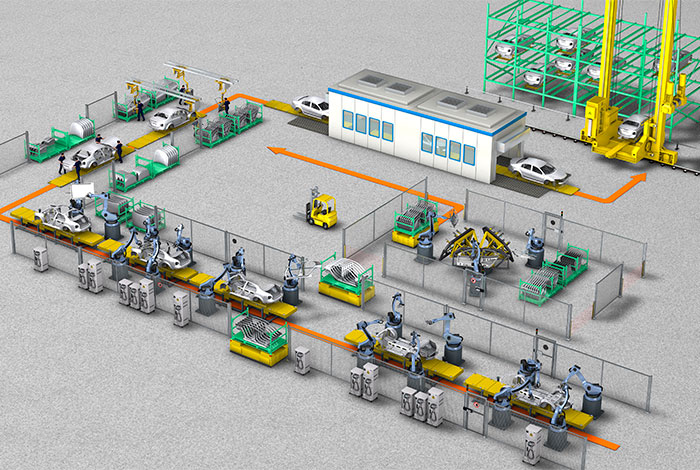

- Сварочного производства / Body Shop

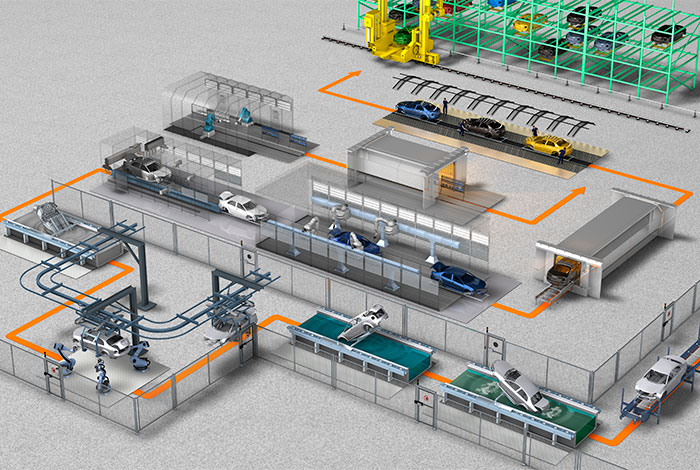

- Окрасочного производства / Paint Shop

- Электроснабжение автомобильного завода

- Электроснабжение автомобильного завода

Основы технологии производства автомобилей и их составных частей

Технология – наука о производстве. Автомобильная промышленность характеризуется наиболее развитой и совершенной технологией.

|

Производственный процесс представляет собой совокупность действий, в результате которых сырье или полуфабрикат, поступающие на завод, превращаются в готовую продукцию (в автомобиль) (рис. 2.1). Производственный процесс автомобильного завода включает в себя получение заготовок, различные виды их обработки (механическую, термическую, химическую и др.), контроль качества, транспортирование, хранение на складах, сборку машины, ее испытание, регулировку, отправку потребителю и т.д. Вся совокупность этих действий может быть осуществлена либо на нескольких заводах (при кооперировании), либо в отдельных цехах (литейном, механическом, сборочном) одного завода.

Рис. 2.1. Схема производственного процесса

Технологическим процессомназывается часть производственного процесса, непосредственно связанная с последовательным изменением состояния предмета производства (материала, заготовки, детали, машины).

Изменение качественного состояния касаются химических и физических свойств материала, формы и относительного положения поверхностей детали, внешнего вида объекта производства. В технологический процесс включаются дополнительные действия: контроль качества, очистка заготовок и деталей и т.п.

Технологический процесс выполняется на рабочих местах.

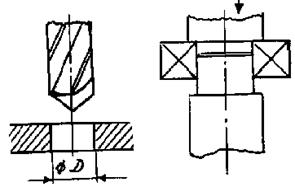

Рабочим местом называется участок производственной площади, оборудованной в соответствии с выполняемой на нем работой одним или несколькими рабочими. Законченную часть технологического процесса, выполняемую на отдельном рабочем месте, одним или несколькими рабочими, называют ОПЕРАЦИЯ. Операция является основным элементом производственного планирования и учета. Например см. рис. 2.2.

Рис. 2.2. Сверление отверстия; напрессовка подшипника на вал

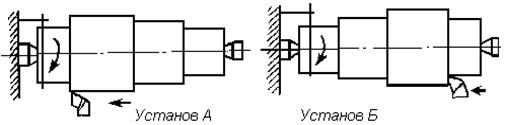

Операция может быть выполнена за один или несколько установов.

Установом называется часть операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемого узла. Например, Рис. 2.3.

здесь ступенчатый валик обрабатывается на токарном станке за два установа.

Позицией называется каждое из различных положений неизменно закрепленной заготовки относительно оборудования, на котором производится работа. Например,

Фрезерование уступов производится за две позиции; деталь закреплена на поворотном столе, установленном на столе фрезерного станка.

Переходом называется часть операции, заключающая обработку одной поверхности одним иди несколькими одновременно действующими инструментами при неизменном режиме работы станка. При изменении обрабатываемой поверхности или инструмента при обработке той же поверхности или изменении режима работы станка при обработке той же поверхности и тем же инструментом возникает новый переход. Переход называется простым, если обработка ведется одним инструментом, сложным – при работе несколькими инструментами. Например,

обработка диска производится за несколько переходов.

Проходом называется одно перемещение инструмента относительно обрабатываемого изделия.

Переход расчленяется на приемы.

Прием представляет собой законченную совокупность отдельных движений в процессе выполнения работы или в процессе подготовки к ней. Например, рассмотренный выше пример обработки диска включает следующие приемы: взять деталь, установить ее в патроне, закрепить деталь, включить станок, подвести первый инструмент и т.д.

Элементы приема – это наименьшие для измерения во времени участи рабочего приема. Разбивка перехода на приемы и элементы приема необходима для нормирования ручных работ.

Для выполнения технологического или производственного процесса требуется определенное время (от начала до конца процесса) – это цикл.

Цикл – промежуток времени, необходимый для изготовления детали, узла или всей машины.

Дата добавления: 2016-07-05 ; просмотров: 2361 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник статьи: http://poznayka.org/s29246t1.html

Этапы производства автомобиля

Копирование текста разрешено при условии ссылки на данный контент.

Общее описание процесса производства автомобиля.

Делится на основные 4 этапа производства и состоит из

Прессового производства / Press Shop

Сварочного производства / Body Shop

Тенденция сварочного производства последних лет сводится к следующим принципам. Так например, в странах с высокой оплатой труда используется оборудование с максимальной автоматизацией процесса и может составлять до 90%. При этом в странах с низкой оплатой труда ситуация обратная, площадки автоматизированы в пределах 20-40%. Низкая автоматизация обоснована в том числе и менее затратным переходом к новой модели.

Лидеры по части оборудования COMAU (Италия). Ведущие поставщики роботов для цехов сварки, это Kuka (Германия), Fanuc (Япония), ABB (Шведско-Швейцарская).

Окрасочного производства / Paint Shop

В первую очередь, стоит отметить, что комплекс нанесения ЛКП (ЛакоКрасочное Покрытие) является самым дорогим в автомобильной промышленности. Затраты на запуск данного комплекса обходятся дороже вместе взятых сварочного и сборочного производства, в денежном эквиваленте стоимость комплекса обходиться автопроизводителю от 50 до 300 млн. долларов.

В данном сегменте имеются свои мировые лидеры, так например самыми технологичными являются комплексы немецких компаний EISENMANN и Dürr, по части роботов Dürr (Германия), ABB (Шведско-Швейцарская), Stäubli (Швейция), Fanuc (Япония), Yaskawa (Япония) в составе Motoman. Поставщики красок это BASF (Германия), PPG Helios (USA), Axalta ранее DuPont (USA), KCC (Ю.Корея) только для корейского автопрома, по части химии Henkel (Германия), Chemetall (USA), ЭКОХИМ (Россия) только на рынке России.

Сборочного производства / Assembly Shop

Сборочное производство можно считать уникальным, т.к. без человека существование этого этапа на сегодняшний день не возможно. Автоматизация крайне мала, по причине сложности выполняемых операций.

Лидеры по производству комплексов оборудования так же немецкие компании EISENMANN и Dürr.

Источник статьи: http://automotiveindustry.ru/about-process/

Электроснабжение автомобильного завода

АКоличество, марка и сечение кабеляГПП-ТП11997,596192,26810,871,32252542 ААШв-6-395ТП1-СП8152,8220———111.3240ААШв-0,4-395+135ГПП-ТП2152273,3146,652,310,921,3155185,42ААШв-6-350ГПП-ТП31160,555,9111,84010,871,3125141,42ААШв-6-325ТП3-СП16210,9152304,7108,8111,3305—ААШв-0,4-3150+170СП16-СП17126,991,7——11——200ААШв-0,4-370+125СП17-СП18115,583,4——-11—200-ААШв-0,4-370+125ГПП-ТП41032,749,6——11—105—2ААШв-6-325ТП4-ТП5458,1224415,710,921,36071,82ААШв-6-310ГПП-ТП247,211,5238,6111,36078ААШв-6-310ТП6-СП7649311115ААШв-0,4-325+110ГПП-РП14240204408145111,322529522ААШв-6-395РП1-ТП7915,4448831,510,871,31051182ААШв-6-325РП1-ТП8947459132,510,921,3105125,62ААШв-6-325РП1-ТП1165131,36222111,3801042ААШв-6-316ТП11-СП923734211345ААШв-0,4-3185+195ТП11-СП2171,310311115ААШв-0,4-325+110ГПП-РП23900187,837513410,921,3390466,42ААШв-6-3240РП2-ТП935617,234,312,6111,360782ААШв-6-310РП2-ТП10717,234,56924,710,871,38090,482ААШв-6-316ТП10-СП14121,217511206ААШв-0,4-370+125СП14-СП1578,2112,911115ААШв-04-325+110РП2-ТП12392,318,937,813,5111,360782ААШв-6-310ГПП-цех№13854211602ААШв-6-310ГПП-цех№35006011602ААШв-6-310РП1-цех№1060064,211802ААШв-6-316РП1-цех№1160064,211802ААШв-6-316РП2-цех№2293590111052ААШв-6-325Примечание 1. Согласно [2] сети промышленных предприятий и сооружений напряжением до 1000 В при числе

Электроснабжение автомобильного завода

Другие материалы по предмету

В данном дипломном проекте рассматривается задача проектирования системы электроснабжения автомобильного завода. Завод является предприятием автомобилестроения. При проектировании решаются задачи, которые заключаются в определении расчётных электрических нагрузок, в правильном выборе напряжения распределения по заводу, выборе числа и мощности трансформаторов, конструкции промышленных сетей. Для выбора элементов системы производится расчёт токов короткого замыкания, рассматриваются вопросы , касающиеся релейной защиты и автоматики трансформаторов ГПП, а также заземляющего устройства пункта приёма электроэнергии.

Темой данного проекта является проектирование системы электроснабжения автомобильного завода. Ускорение научно-технического процесса диктует необходимость совершенствования промышленной электроники, создание современных надёжных систем электроснабжения промышленных предприятий, освещения, автоматизированных систем управления электрооборудованием и технологическим процессом. По этому при проектировании уделено большое внимание вопросам надёжности, обеспечение качества электроэнергии и электромагнитной совместимости, быстродействия и селективности релейной защиты и оперативной автоматики. Произведён выбор, компоновка и размещение подстанций, в соответствии с ПУЭ.

Основные задачи, решаемые при проектировании системы электроснабжения, заключается в оптимизации параметров этих систем путём правильного выбора напряжений, определении электрических нагрузок, высоких требований к бесперебойности электроснабжения, рационального выбора числа и мощности трансформаторов, конструкций промышленных сетей, средств регулирования напряжения, средств симметрирования нагрузки, подавление высших гармонических составляющих в сетях путём правильного построения схемы электроснабжения, соответствующей оптимальному уровню надёжности. В проекте произведён расчёт токов короткого замыкания и выбор комплектующей аппаратуры, вопросы по релейной защите, а также заземление ГПП освещены в соответствующих разделах.

Описание технологического процесса

Эффективность работы автомобильного транспорта в значительной степени зависит от технической готовности подвижного состава, которая обеспечивается своевременным и качественным выполнением технических обслуживаний и ремонтов.

Из всех видов транспорта автомобильный является самым трудоёмким и фондоёмким, то есть необходимо дальнейшее развитие производственно-технической базы автотранспорта предусматривающее строительство новых, расширение, перевооружение и реконструкцию действующих автотранспортных предприятий.

Для успешного решения таких многосторонних задач инженерно-технические работники автомобильного транспорта должны в совершенстве знать теорию, методику и практику проектирования, и технологический процесс производства автомобильного транспорта.

В литейном цехе серого чугуна производится отливка деталей и листовой стали для дверей, крыш, крыльев и т. д. Эти заготовки поступают в прессово-кузовной и моторный цеха. В прессово кузовном цехе производится штамповка кузовных деталей. В цехе топливной аппаратуры производится сборка и регулировка топливной системы. Гидросистемы тормозов поступают на завод с другого предприятия изготовителя и хранятся на складе. В литейном цехе ковкого чугуна и цветных металлов отливаются блоки и головки цилиндров. В моторном цехе производится сборка силовых агрегатов, которые поставляются на склад. В сборочном цехе происходит установка передних и задних крыльев и буферов, антикоррозийная обработка кузова, сухая шлифовка, нанесение мастик, изолирование кузова, вторичная окраска кузова грунтом, покрытие эмалью, мокрое шлифование и окончательная окраска кузова металлизированными эмалями и сушка.

Окончательно изготовленный кузов проходит контроль по качеству окраски, затем он транспортируется на сборку.

Общая сборка автомобилей осуществляется на главных конвейерах, поэтому технологический процесс сборки максимально дифференцирован, механизирован и автоматизирован.

Сборку осуществляют на главном конвейере по следующей технологии:

1 Монтаж гидросистемы тормозов и коллектора на кузове, закрепление топливо провода по днищу кузова.

2 Установка задних амортизаторов.

3 Установка и закрепление маятникого рычага на правом лонжероне.

4 Монтаж механизма управления коробки передач.

5 Установка на днище кузова регулятора давления задних тормозов.

6 Сборка кузова и шасси автомобиля. Выполнение данной операции выполняют с помощью спаренных конвейеров сборки: кузов транспортируется главным подвесным конвейером сборки: кузов транспортируется верхним подвесным главным конвейером сборки, а нижним расположенным под ним и параллельным ему, транспортируется шасси автомобиля. Согласованное перемещение кузова и шасси обеспечивает в определённый момент подъём шасси гидроподъёмником напольного конвейера до совмещения с кузовом. Так происходит предварительная установка шасси на кузов. Сборка кузова и шасси начинается с регулирования положения кузова на шасси, а дальнейшее соединение и крепление шасси с кузовом выполняется на операциях общей сборки автомобиля.

На втором напольном конвейере производится сборка шасси. Он расположен параллельно напольному конвейеру подачи готового шасси на главный сборочный конвейер автомобиля. К напольному конвейеру сборки шасси по подвижным конвейерам подаются следующие сборочные единицы: моторный агрегат, задний мост, собранный карданный вал, глушитель выпуска дополнительной первой ступени, штанга стабилизатора поперечной устойчивости. Здесь выполняются операции общей сборки шасси автомобиля, монтаж глушителя выпуска дополнительной первой ступени, монтаж штанги стабилизатора поперечной устойчивости со стойками, сборка карданного вала с задним мостом.

10 Установка и закрепление поперечины передней подвески.

11 Монтаж задней опоры двигателя .

12 Прикрепление верхних опор рессор к кузову.

13 Установка гибких рукавов гидротормозов.

14 Крепление верхнего рычага передней подвески.

15 Монтаж пальца шарового шарнира с кронштейном передней подвески.

16 Монтаж рулевой трапеции.

17 Монтаж трубок гидросистемы.

18 Прикрепление задних амортизаторов к заднему мосту.

19 Монтаж основного глушителя в сборе с выпускной трубой.

20 Установка угла поворота передних колёс.

21 Установка гибкого вала спидометра и гибкого троса стояночного тормоза.

22 Прокачка тормозов.

23 Монтаж топливного бака и датчика уровня бензина в баке.

24 Установка и закрепление водяного радиатора.

25 Монтаж пола и обивка багажника.

26 Установка и закрепление аккумуляторной батареи.

27 Монтаж и регулировка тяг карбюратора.

28 Установка, присоединение и закрепление выключателя зажигания.

29 Установка и закрепление колонки рулевого управления.

30 Монтаж расширительного бака к водяному радиатору.

31 Установка козырька фонаря на заднем буфере.

32 Монтаж колёс на тормозных барабанах.

33 Установка воздушного фильтра и рукава вентиляции картера двигателя.

34 Закрепление брызговиков двигателя к поперечному лонжерону.

35 Монтаж водяных рукавов на двигателе и радиаторе, заправка системы охлаждения двигателя.

36 Заправка бака автомобиля, карбюратора и топливного насоса бензином.

37 Установка рулевого колеса.

38 Подключение аккумуляторной батареи, регулировка света фар.

39 Установка облицовки радиатора и монтаж системы очистки фар.

40 Пуск двигателя, проверка приборов автомобиля, проверка включения передач.

В дальнейшем собранные и проверенные автомобили отправляются на склад готовой продукции.

Определение расчетных нагрузок

Ведомость электрических нагрузок завода.

1Цех шасси и главный конвейер0,850,75161600Цех шасси и главный конвейер (6кВ 4X315)0,85-0,912602Моторный цех0,70,651616003Прессово-кузовной цех0,40,65141900Прессово-кузовной цех (6кВ 2X500)0,40,8510004Инструментальный цех0,50,6149505Ремонтно-механический цех0,70,7145006Конструкторско-эксперементальный цех0,50,75201607Экспедиция и склад0,40,8101208Деревообрабатывающий цех0,50,75122109Модельный цех0,50,81630010Литейный цех серого чугуна0,60,65121200Литейный цех серого чугуна (6кВ 2X600)0,650,9120011Литейный цех ковкого чугуна и цветных металлов0,60,65121200Литейный цех ковкого чугуна и цветных металлов (6кВ 2X600)0,650,9120012Кузнечный цех0,50,651250013Арматурно-агрегатный цех0,60,71485014Склад масел и химикатов0,40,8108015Гараж0,40,82015016Заводоуправления0,50,82012017Проходная0,40,85162018Лаборатория0,50,852017019Скрапоразделочная0,50,751462020Цех топливной аппаратуры0,60,71454021Открытый склад лесоматериалов0,30,851011022Компрессорная (6кВ 4X800)0,80,9103200

Генеральный план завода.

- Метод коэффициента спроса.

Расчетный максимум, необходимый для выбора почти всех элементов системы электроснабжени

Источник статьи: http://www.studsell.com/view/206300/