Технологическая схема подземного газохранилища в водоносных пластах

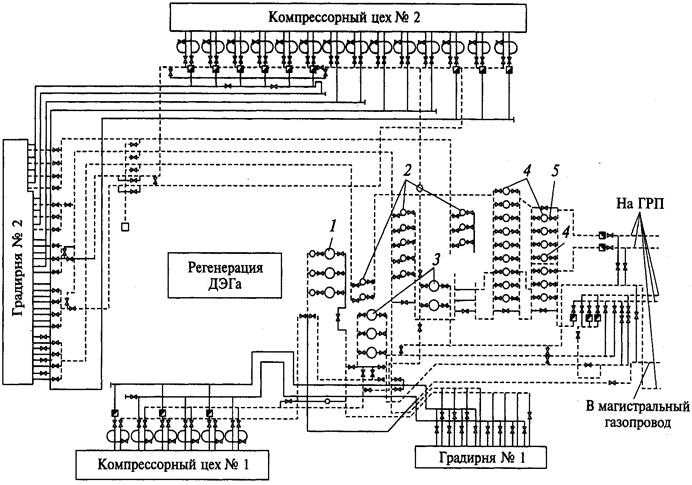

Технологическая схема ПХГ в водоносном пласте показана на рис. 5.1.

Рис. 5.1. Технологическая схема закачки и отбора газа из подземного хранилища в водоносном пласте:

1— пылеуловитель; 2 — гаэомотокомпрессор; 3 — холодильник; 4 — сепаратор; 5- угольный адсорбент; б — керамический фильтр; 7 — газораспределительный пункт; 8 — газосепаратор; 9 — редуцирующий штуцер; 10 — эксплуатационные скважины; 11— разгрузочные скважины; 12 — контактор; 13 — трап высокого давления; 14 — трап низкого давления; 15 —бассейн; 16 — насос

Процесс закачки производится следующим образом. К подземному хранилищу газ подается по отводу от магистрального газопровода под достаточно высоким давлением (около 2-2,5 МПа). Газ поступает в пылеуловитель 1, затем направляется на прием газомотокомпрессоров 2 типа 10 ГК, где он компримируется в несколько ступеней до давления 11-12,5МПа. После охлаждения в холодильниках 3 или в градирне газ очищают от компрессорного масла, так как при попадании масла в поры пласта ухудшается проницаемость призабойной зоны и уменьшается продуктивность скважины. Установка по очистке от масла состоит из циклонных сепараторов 4 (обычно две ступени), угольных адсорбентов 5 и керамических фильтров 6. В первой ступени циклонных сепараторов улавливаются частицы сконденсированных тяжелых углеводородов и масла. Во второй ступени, куда газ поступает после охлаждения до температуры 320-325 К, улавливаются сконденсированные легкие углеводороды и скоагулированные частицы масла. Более легкие частицы масла (диаметром 20-30 мкм) поглощаются в вертикальных угольных адсорберах. Сорбентом является активированный уголь в виде цилиндриков диаметром 3-4 мм и длиной 8 мм. Сорбент регенерируют паром. Самая тонкая очистка от масляной пыли осуществляется в керамических фильтрах, состоящих из трубок, изготовленных из фильтрующего материала, один конец которых закрыт. Показателем загрязненности фильтра является повышение перепада давления до 2000 Па. Регенерация трубок фильтра осуществляется обратной продувкой и промывкой.

Пройдя все эти аппараты, охлажденный и очищенный газ поступает на газораспределительный пункт (ГРП) 7 для распределения газового потока по скважинам и замера количества газа, закачиваемого в каждую скважину.

Отбор газа из хранилища проводят следующим образом. Газ из эксплуатационных скважин поступает на газораспределительный пункт по индивидуальным шлейфам. Для предотвращения гидратообразования в скважину и шлейфы подают метиловый спирт. На ГРП проводят двухступенчатую сепарацию газа от капельной влаги в циклонных сепараторах (первая ступень до штуцера по ходу движения газа, вторая — после штуцера). Редуцируют давление газа с помощью индивидуальных штуцеров (давление понижают до значения, необходимого потребителям газа). Далее газ направляется на диэтиленгликолевую установку осушки, пройдя через пылеуловитель, а оттуда с-точкой росы около 270 К поступает в магистральный газопровод и идет к потребителю.

При эксплуатации хранилища газа в водоносном пласте вытесняемая вода при закачке газа попадает в трапы высокого 13 и низкого 14 давления, оттуда в бассейн 15 и далее насосом 16 закачивается через поглотительные скважины в более удаленные пласты.

Возможны два способа отбора газа из хранилищ в соляных куполах: вытеснение газа рассолом и сухой способ отбора газа. При эксплуатации хранилища с использованием рассола возможна подача потребителю газа с постоянным давлением. Другим преимуществом этого способа является возможность создания камер выщелачивания больших объемов.

Основная литература: 1 осн. 174, 2 осн. 182.

- Основные типы подземных хранилищ.

- Чем характеризуется экономическая эффективность ПХГ?

- Технологическая схема ПХГ.

- Технологическая схема закачки и отбора газа из подземного хранилища в водоносном пласте.

- Способы создания подземного хранилища в водоносном пласте

Дата добавления: 2018-06-01 ; просмотров: 508 ; Мы поможем в написании вашей работы!

Источник статьи: http://studopedia.net/6_49690_tehnologicheskaya-shema-podzemnogo-gazohranilishcha-v-vodonosnih-plastah.html

Технологическая схема отбора и закачки газа в хранилище.

Газ, закачиваемый в подземное хранилище, сжимается компрессорами до необходимого давления. В процессе сжатия газ нагревается и загрязняется парами компрессорного масла.

Сконденсированные на забое скважины пары масла обволакивают зерна песка, уменьшают сечение поровых каналов и фазовую проницаемость для закачиваемого газа. Это в свою очередь способствует уменьшению расхода закачиваемого газа и повышению давления нагнетания. Поэтому нагретый газ перед закачкой в скважину охлаждают с целью уменьшения дополнительных температурных напряжений в фонтанной арматуре, обсадной колонне, цементном камне за колонной, избежания отрыва цементного камня от колонны и образования трещин в нем, т. е. для сохранения герметичности скважин.

В процессе хранения газ обогащается парами воды. При отборе с его потоком выносятся взвеси (песчинки, частицы глины, цементного камня и т. д.). Поэтому во многих случаях извлекаемый из хранилища газ очищается от твердых взвесей и осушается от влаги.

| |

| Рисунок 13.2 — Схема обустройства хранилища газа в пористом резервуаре 1- магистральный газопровод; 2- соединительный газопровод; 3- компрессорная станция; 4- пылеуловители; 5- сепараторы; 6- градирня; 7- угольные адсорберы; 8- фильтры; 9- абсорбционная установка; 10- эксплуатационная скважина; 11,12- сепараторы; 13- штуцер; 14 -расходомер; 15 – коллектор. |

Условия расположения ПХГ

ПХГ, как правило, сооружают вблизи трассы магистрального газопровода и потребителей. Подземные хранилища газа сооружают

— в истощенных газовых и газоконденсатных месторождениях

— в истощенных нефтяных месторождениях

— в водоносных структурах

— в непроницаемых горных породах

Повышение давления при закачке газа в пласт способствует сокращению сроков строительства ПХГ, уменьшению числа нагнетательных скважин, увеличению объема хранящегося газа и дебитов скважин, увеличению бескомпрессорного периода подачи, повышению коэффициента нефтеотдачи при ПХГ в выработанных нефтяных пластах, уменьшению мощности КС при отборе газа. Однако при чрезмерном повышении давления возможны различные вредные последствия.

Максимально допустимое давлениев подземном хранилище зависит от:

— глубины залегания пласта и размеров площади газоносности;

— объемной массы пород над площадью газоносности;

— структурных и тектонических особенностей пласта, его кровли, а также пластов над кровлей;

— прочности, плотности и пластичности кровли пласта.

Создание ПХГ обычно происходит без осложнений при превышении нормального гидростатического давления в 1,54 раза. Верхним пределом давления в некоторых случаях считается горное давление на глубине залегания хранилища.

Осн: 1275, 2429.

Доп: 6217

Контрольные вопросы:

1. Каковы цели подземного хранения газа?

2. Что такое «активный газ»?

3. Что такое «буферный газ»?

4. От чего зависит объем буферного газа?

5. Объясните, как осуществляют закачку газа в ПХГ и отбор газа?

6. Как определить максимально допустимое давление в ПХГ?

Лекция 14. ВИДЫ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА

Хранение газа в истощенных или частично выработанных газовых и газоконденсатных месторождениях

Истощенные газовые месторождения во многих случаях оказываются наилучшими объектами для создания в них ПХГ, так как месторождение полностью разведано, известны геометрические размеры и форма площади газоносности, геолого-физические параметры пласта, начальные давления и температура, состав газа, изменение во времени дебитов скважин, коэффициентов фильтрационных сопротивлений А и В, режим разработки месторождения, технологический режим эксплуатации, герметичность покрышки. На месторождении имеется определенный фонд добивающих, нагнетательных и наблюдательных скважин, промысловые сооружения для получения товарного газа.

Параметры ПХГ, определяемые при проектировании

1) максимально допустимое давление;

2) минимально необходимое давление в конце периода отбора;

3) объемы активного и буферного газов;

4) число нагнетательно-эксплуатационных скважин;

5) диаметр м толщину стенок промысловых и соединительного газопроводов;

6) тип компрессорного агрегата для КС;

7) общую мощность КС;

8) тип и размер оборудования подземного хранилища для очистки газа от твердых взвесей при закачке его в пласт и осушки при отборе;

9) объем дополнительных капитальных вложений, себестоимость хранения газа, срок окупаемости дополнительных капитальных вложений.

При эксплуатации ПХГ количество отбираемого газа определяют по графику газопотребления. Число добывающих скважин, необходимое при отборе газа, определяют с учетом среднесуточного отбора газа из хранилища, типа подземного хранилища, крепости породы газонасыщенного коллектора, технологического режима эксплуатации скважин, схемы размещения скважин на площади газоносности. Необходимое число скважин и компрессороврассчитывают для двух наиболее трудных периодов работы подъемного хранилища:

1) пикового периода отбора газа (декабрь или январь);

2) конечного периода отбора газа из хранилища (март — апрель).

В первом случае максимальный отбор газа осуществляется при высоком давлении, во втором случае расход отбираемого газа из хранилища меньше и давление газа в хранилище в этот период минимально.

Источник статьи: http://lektsia.com/1x35d8.html

Технология сбора и закачки газа в подземное хранилище.

Газ, предназначенный для хранения в ПХГ, сжимают (компримируют) компрессорами до необходимого давления. При сжатии газ нагревается и смешивается с парами технологического компрессорного масла. Сконденсированные на забое скважины пары масла способны обволакивать зерна песка, уменьшать сечение поровых каналов и фазовую проницаемость для закачиваемого газа. Это, в свою очередь, способствует уменьшению расхода закачиваемого газа, приемистости скважин, работающих на закачку и повышению давления нагнетания. Поэтому горячий газ перед закачкой в скважину охлаждают для исключения отслоения цементного камня от колонны труб и образования трещин в нем в целях уменьшения дополнительных температурных напряжений в фонтанной арматуре и обсадной колонне.

В процессе хранения газ всегда насыщается парами воды. При отборе с его потоком выносятся взвеси из частиц песка, глины и цементного камня. Поэтому газ, извлекаемый из хранилища, необходимо очистить от твердых взвесей и осушить от влаги.

Наземное оборудование, включенное в технологическую схему сбора и обработки газа на ПХГ, предназначено для решения следующих задач:

Ø обработка отбираемого газа до товарных кондиций в течение полного цикла отбора газа и подачи его в магистральный газопровод;

Ø использование давления газа для получения товарных кондиций, отбираемого из хранилища газа;

Ø дистанционное управление и автоматический контроль;

Ø соответствие требованиям охраны окружающей среды.

На рис. 9.8.1. показана типовая схема оборудования ПХГ, включающая компрессорные цехи, блоки осушки и очистки газа от механических примесей и масла, газораспределительные пункты и скважины. Компрессорные цехи оснащены компрессорами типа 10ГКМ и 10ГК, а также газомоторкомпрессорами типа 10ГКН. Для определения количеств закачиваемого и отбираемого из скважин газа, удаления влаги из газа при отборе, регулирования давления закачки и отбора сооружают газораспределительные пункты. На их территории располагают сепараторы, отключающую арматуру и строят производственные помещения, где находятся регулирующие клапаны и расходомеры для каждой скважины.

Рисунок – 9.8.1. – Схема оборудования подземного хранения газа.

Рассмотрим кратко технологический процесс закачки газа в хранилище. По отводному газопроводу диаметром 500 мм под давлением около 3 МПа газ, предварительно очищенный от взвешенных частиц и капельной влаги в вертикальных масляных пылеуловителях, направляют на прием газомоторных компрессоров типа 10ГК для двухступенчатого сжатия. Далее газ поступает на установку маслоочистки, где последовательно проходит через четыре ступени очистки от компрессорного масла, неизбежно попадающего в поток газа при компримировании. На этих ступенях работают циклонные сепараторы горячего газа 1, циклонные сепараторы охлажденного газа 2, пылеуловители 3, угольные адсорберы 4 и керамические фильтры 5.

Сепараторы предназначены для улавливания крупных частиц масла (от 20 до 30•10 -6 м), более мелкие частицы задерживают в угольных адсорберах. В качестве сорбента при этом применяют активированный уголь, сформированный в виде цилиндров диаметром 3 — 4 мм высотой 8 мм. Насыщенный маслом сорбент подвергают впоследствии паровой регенерации.

Окончательную очистку газа от мелкодисперсных масляных частиц осуществляют в керамических фильтрах, состоящих из трубок, изготовленных из фильтровального материала, один конец которых закрыт наглухо. Трубки помещают группами в специальный прочный корпус. Показателем загрязнения трубок является увеличение перепада давления на входе и выходе фильтра выше 0,03 МПа. Регенерацию фильтрующих трубок осуществляют обратной продувкой газом и промывкой растворителями.

Накопленный опыт эксплуатации сооружений по очистке газа от масла показал их достаточную эффективность. Так, в 1000 м 3 газа, закачиваемого в пласт ПХГ после очистки, содержится не более 0,5 г компрессорного масла.

Пройдя эти технологические аппараты, охлажденный и очищенный от масла газ поступает по газосборному коллектору на газораспределительный пункт (ГРП), где поток разделяют по отдельным скважинам и замеряют количество газа, закачиваемого в каждую скважину.

При отборе газ из скважин поступает на ГРП по индивидуальным шлейфам. С газом, извлекаемым из ПХГ, может выноситься песок даже при небольших депрессиях (около 0,035 МПа). Для предотвращения выноса песка из пласта в скважину ее забой оборудуют специальными фильтрами или укрепляют призабойную зону вяжущими веществами.

Влага, которую улавливают на ГРП, автоматически сбрасывается в специальные замерные емкости. Далее по газосборному коллектору газ поступает на установку осушки, откуда при температуре точке росы (—2 °С) попадает в газопровод.

Для осушки газа используют ДЭГ — диэтиленгликоль. Блок осушки состоит из котельной, трех контакторов, выпарной колонны, холодильников-испарителей и насосной установки. В контакторах газ проходит через слой ДЭГа, находящегося на тарелках. ДЭГ поглощает пары воды, а осушенный газ поступает в верхнюю часть контактора, где установлена специальная насадка для улавливания капель ДЭГа, уносимых потоком газа. Насыщенный ДЭГ регенерируют при помощи перегретого пара в выпарной колонне. Влагу в виде пара отводят в атмосферу. Процесс осушки газа полностью автоматизирован. ДЭГ улавливается в сепараторах и из отбойников подается на регенерацию.

Наличие паров масла в сжатом газе и необходимость его охлаждения требуют строительства сложных, дорогостоящих установок и оборудования на территории ПХГ. Для удешевления и упрощения технологии подготовки газа к закачке и обработки отбираемого из хранилища газа целесообразно применять многоступенчатые центробежные нагнетатели. В качестве привода для центробежных нагнетателей часто применяют выработавшие летный ресурс авиационные двигатели.

Источник статьи: http://mydocx.ru/12-70643.html