ОБЩАЯ ПЕРЕКЛАДИНА, ИЛИ НЕМНОГО ПРАВДЫ О COMMON RAIL.

Продолжение, начало в №24, 25, 26.

Компания Mercedes-Benz является одним из пионеров дизельного автомобилестроения. И столь же смело ее можно отнести и к первооткрывателям эры Common Rail в легковом дизелестроении — первый двигатель CDI, оснащенный системой впрыска CR, появился на машинах этой марки еще в 1998 году. И если надежность и выносливость дизелей Mercedes, оснащенных рядными многоплунжерными и одноплунжерными распределительными ТНВД, давно стали нарицательными, то так ли хорошо обстоят дела с наследниками легендарных «миллионников» — моторами CDI? На данный вопрос отвечают специалисты СТО «Common Rail Service» ООО «Белтехнодизель»:

— Первенцем, получившим новый двигатель CDI с системой непосредственного впрыска топлива Common Rail, стал Mercedes-Benz С-klasse 200 CDI, дебютировавший в апреле 1998 года. Заводское наименование моторов данной серии — OM611. Эти 2,2-литровые четырехцилиндровые двигатели имели 16-клапанную ГБЦ и оснащались газотурбинным наддувом с промежуточным охлаждением наддувочного воздуха. Самым «слабым» мотором в линейке силовых агрегатов серии был 82-сильный двигатель OM611 DE22A (устанавливался на модель Vito 108 CDI). Дизель OM611 DE22 LA LR (Vito 110 CDI, модели С- и E-класса) имел уже турбину с изменяемой геометрией, что позволяло ему развивать мощность 102 л.с. А самым мощным дизельным мотором 611-й серии был OM611 DE22 LA мощностью 122 л.с., также оснащенный турбиной с изменяемой геометрией (Vito 112 CDI, модели С- и E-класса).

Интересной особенностью моторов OM611 является их низкая внешняя теплопродукция, связанная с высоким КПД двигателя. А потому для обогрева в зимнее время объемного салона Mercedes Vito CDI на эти микроавтобусы штатно устанавливался жидкостный отопитель Webasto, работающий не от пульта в салоне, а включающийся автоматически при повороте ручки регулятора печки в положение «горячо».

Годом позже к линейке двигателей добавились и другие моторы нового поколения: 2,7-литровый OM612 DE 27 LA мощностью 170 л.с. (Mercedes E-klasse W210 и С-klasse W203) и самый мощный из новых дизелей OM613 DE 32 LA объемом 3,2 литра и мощностью 194 «лошадки» (Mercedes E-klasse W210, S-klasse W220).

В 2002 году свет увидела новая версия 2,2-литровых моторов CDI — OM646. А в 2003-м на смену двигателю 2.7 CDI серии OM612 пришли турбодизели OM647. Силовой агрегат 3.2 CDI (OM613) получил наследника в «лице» OM648. Кроме того, был представлен и самый мощный на тот момент мотор, оснащенный системой впрыска CR, — 260-сильный 4,0-литровый V8 серии OM628 (4.0 CDI). Производство второй серии двигателей CDI продолжалось до 2006 года.

Современные турбодизели CDI с системой непосредственного впрыска топлива Common Rail «страдают» выходом из строя датчиков положения коленвала и распредвала, отказом форсунок и датчика давления (РВД) в топливной рейке. Еще одно слабое место этих дизелей — сбой в работе клапана отключения подачи топлива. Однако обо всем по порядку.

Потеря гидроплотности форсунками впрыска из-за мелкоабразивного износа их компонентов (например, гидроуправляющего клапана) на двигателях CDI явление достаточно распространенное. Ничего удивительного в этом нет, ведь, как правило, ввозимые к нам автомобили Mercedes имеют традиционно большие пробеги (это особенно актуально для коммерческой техники). А главной причиной износа является низкое качество используемого топлива, что опять-таки актуально для коммерческой техники, в баки которой заливают что угодно, лишь бы проехать больше, но дешевле. В случае потери гидроплотности РВД автомобиль просто перестает заводиться. (На этих двигателях РВД установлен в торце топливной рейки-аккумулятора, и в случае данной неисправности РВД давление в рейке падает ниже рабочего.)

ТНВД двигателей CDI не отличаются ни глобальной проблематичностью, ни глобальной надежностью. Зимой при большом морозе резиновые уплотнения ТНВД теряют свою эластичность, солярка начинает сочиться по корпусу насоса. Хуже всего, что при этом высокое давление в ТНВД «стравливается» через крышки насоса, вследствие чего и без того непростой зимний запуск становится еще мучительнее. Кроме того, в этом случае солярка стекает на приводные ручейковые ремни, что приводит к их ускоренному износу.

Также нужно отметить, что все двигатели Mercedes, оснащенные системой впрыска Bosch CP1 с механическим подкачивающим насосом (привод от распредвала), крайне чувствительны к «завоздушиванию» топливной системы. Причина этого — быстроразъемные соединения, на которых собственно она и собрана. Уплотнения этих соединений со временем «стареют» и теряют свою герметичность.

Топливный фильтр автомобилей Mercedes с двигателями CDI в зависимости от модели может иметь два исполнения — фильтр-вкладыш и целиком сменный фильтр с металлическим корпусом. Независимо от типа фильтра существует проблема, связанная с неквалифицированной его заменой. Многие владельцы (да и специалисты СТО) не придают значения состоянию уплотняющего резинового кольца на штуцере подвода топлива к фильтру. Со временем это уплотнение также теряет свою герметичность, создавая предпосылку для возникновения подсоса воздуха.

На впускных коллекторах с изменяемой геометрией со временем обламываются тяги привода заслонок, следствием чего становится потеря динамики и сильное дымление двигателя. А если «проворонить» сроки замены воздушного фильтра на дизеле 3.2 CDI, то из-за нехватки воздуха мощный мотор, как пылесос, «всосет» фильтр внутрь его коробки. За возникающую при этом деформацию фильтра и его неплотное прилегание позже придется «расплачиваться» уже расходомером воздуха.

Возможны также проблемы с вакуумной системой мотора — вакуум «теряется», не доходя до исполнительных устройств, вследствие чего происходит потеря наддува турбиной и отказывает клапан EGR. Кстати, бывает, что сам клапан «закоксовывается» и зависает в открытом, закрытом или промежуточном положении. Заглушить EGR и тем самым решить эту проблему не удастся — ЭБУ двигателя отслеживает клапан по расходомеру воздуха (MAF) и, «не видя» изменений его показаний, перейдет в аварийный режим работы.

Но самым распространенным явлением, с которым практически поголовно сталкиваются владельцы машин с дизелями CDI, становится «закоксовывание» форсунок впрыска. Самая главная причина этого — установка форсунок после демонтажа на старые огнеупорные шайбы и применение старых фиксирующих болтов. Последние, кстати, «вытягивающиеся», а потому предназначены только для разового применения. «Вытягивающийся» болт при повторном применении не обеспечивает должной фиксации форсунок, что вкупе с прогоревшими шайбами создает условия для коксообразования в посадочном гнезде форсунки. Стоимость работ по бережному выкручиванию одной форсунки — от 50$ и выше. Кроме того, прогоревшие огнеупорные шайбы нарушают процессы отвода тепла от распылителя форсунки, что способствует его ускоренному выходу из строя. Поэтому моторы Mercedes, как никакие другие, нуждаются в периодическом прослушивании со снятыми защитными кожухами на предмет «подсекания» выхлопных газов через посадочные гнезда форсунок.

Проблема с заменой перегоревших свечей накала на моторах 2.2 CDI возникает из-за незнания объема и сроков ТО. Намертво «укоревшие» в ГБЦ свечи и форсунки необходимо периодически выкручивать и смазывать термопастой — делать это лучше раз в 20 тыс. км. В противном случае из-за конструктивных особенностей мотора предстоит трудоемкая работа по высверливанию свечи из головки блока.

Из прочих дизельных проблем можно назвать повышенный износ привода распредвалов у дизелей с 16-клапанной ГБЦ (ОМ611). Ресурс цепи привода распредвалов на этих моторах невысокий — порядка 200 тыс. км.

К описанным выше проблемам может добавиться еще и ряд вопросов по электрике. Так, на двигателях 2.2 CDI электропроводка форсунок впрыска лежит на клапанной крышке и со временем может просто перетираться, замыкая форсунки на корпус и друг на друга. Головной болью для владельца становится и проводка датчика давления наддува. Он самопроизвольно отключается по причине механического переламывания проводов в весьма миниатюрном разъеме.

Несколько слов нужно сказать про Mercedes Vito/V-klasse. Из-за особенностей полукапотной компоновки моторного отсека и поперечного расположения в нем двигателя многие работы проводятся со снятием целиком переднего подрамника, силового агрегата и коробки передач.

Но больше всего сложностей возникает с обслуживанием и ремонтом дизелей CDI автомобилей Mercedes A-klasse и Vaneo. Из-за особенностей компоновки топливной аппаратуры и общего доступа к ДВС в моторном отсеке многие СТО просто отказываются от ремонта таких автомобилей.

В заключение нужно отметить, что традиционной проблемой эксплуатируемых у нас дизелей Mercedes является также и общий возрастной износ цилиндропоршневой группы. Поэтому при покупке дизельного автомобиля с трехлучевой звездой на капоте рекомендуется потратить на СТО деньги для диагностики внутреннего состояния цилиндра через эндоскоп.

Слушал и записывал Егор АЛЕСИН, фото Глеба МАЛОФЕЕВА.

Уважаемые читатели «Автобизнеса», если у вас есть вопросы касательно дизельных двигателей, оснащенных системой впрыска»Common Rail, — спрашивайте. Специалисты СТО «Common Rail Service» постараются ответить на них. Вопросы направляйте на почтовый или электронный адрес газеты.

Источник статьи: http://www.abw.by/novosti/experience/170441

Ремонт топливной аппаратуры дизельного Мерседеса

Использование некачественной солярки может стать причиной выхода из строя топливной аппаратуры. В большинстве случаев придется заменить форунки CR на Мерседесе. Справиться с проведением ремонтных работ смогут исключительно квалифицированные специалисты, располагающие необходимыми знаниями и навыками, в расположении которых находится профессиональный ремонтный инструмент.

Чтобы понять, что проблема работы дизельного двигателя заключается именно в форсунках, их необходимо проверить не специальном стенде. Может случиться так, что они не полностью вышли из строя, а перестали эффективно впрыскивать топливо в цилиндр из-за нагара и накопившихся отложений. В таком случае выходом из положения сможет стать чистка форсунок и промывка топливной системы от всех отложений и загрязнений.

Если детально изучить рынок станций технического обслуживания, то стоит рекомендовать автосервис для мерседеса, который является официальным, имеет поддержку производителя автомобилей. Кроме того, это гарантирует, что автомобильный сервис оснащен всем необходимым ремонтным и диагностическим оборудованием. Это позволяет выявить и устранить любую неисправность дизельного автомобиля. Их ремонт и диагностику невозможно осуществлять самостоятельно, поскольку современные дизельные силовые агрегаты имеют сложную конструкцию.

Особенно тяжело диагностировать и устранять неисправности в работе топливной системы. Она включает в свой состав электронный блок управления, топливную рампу и форсунки, которые подают необходимую порцию топливовоздушной смеси в цилиндр. При некорректной работе одного из элементов топливной системы двигатель будет функционировать неравномерно, расходовать большее количество топлива.

Это может стать причиной преждевременного выхода силового агрегата из строя. Чем раньше будет выявлена и устранена неисправность в работе топливной аппаратуры дизельного двигателя, тем меньше будут финансовые и временные затраты на ремонт автомобиля.

Источник статьи: http://avtomasta.ru/sistema-pitaniya/remont-toplivnoj-apparatury-dizelnogo-mersedesa.html

Система впрыска топлива дизельного двигателя. Турбокомпрессор Mercedes-Benz W203

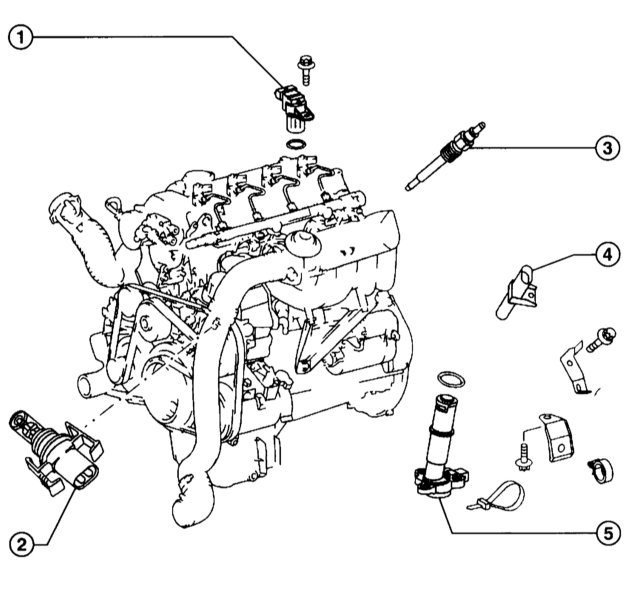

Элементы системы впрыска топлива дизельного двигателя:

1 — датчик положения распределительного вала;

2 — чувствительный элемент датчика температуры всасываемого воздуха;

3 — свеча накаливания;

4 — датчик положения коленчатого вала;

5 — датчик указателя уровня масла, дизельный двигатель.

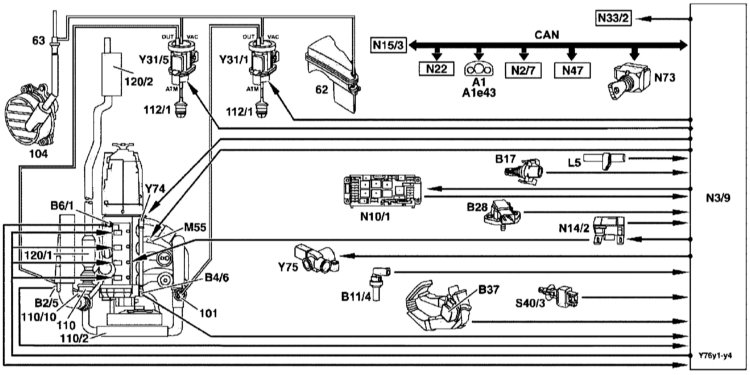

Функциональная схема управления впрыском топлива из общей топливораспределительной магистрали Common Rail

На примере двигателя 611:

А1 — приборная доска;

А1е43 — контрольная лампа отказов системы электронного управления мощностью (EPC);

В2/5 — пленочный датчик MAF;

В4/6 — датчик давления в магистрали;

В6/1 — датчик Холла распределительного вала;

В11/4 — датчик температуры охлаждающей жидкости;

В17 — датчик IAT;

В28 — датчик давления;

В37 — датчик положения педали;

CAN — шина данных;

L5 — датчик CKP;

М55 — электромотор отсечки впускного порта;

N2/7 — блок управления SRS;

N3/9 — блок управления CDI;

N10/1 — передний блок SAM с коробкой реле и предохранителей;

N14/2 — выходной каскад свечей преднакала;

N15/3 — блок управления ETC (модели с АТ);

N22 — блок управления нажимной кнопки автоматической системы кондиционирования (ААС);

N33/2 — блок управления вентилятора отопителя;

N47 — блок управления антипробуксовочной системы;

N73 — блок управления датчика-выключателя электронного зажигания (EIS);

S40/3 — датчик-выключатель педали сцепления (модели с РКПП);

Y31/1 — трансдюсер вакуума EGR;

Y31/5 — трансдюсер вакуума управления давлением наддува/заслонкой контроля давления;

Y74 — клапан регулятора давления;

Y75 — электрический запорный клапан;

Y76y1-y4 — форсунки цилиндров 1-4 ;

62 — вакуумный резервуар;

63 — контрольный клапан;

101 — клапан EGR;

104 — вакуумный насос;

110 — турбокомпрессор;

110/2 — охладитель воздуха наддува;

110/10 — вакуумная сборка управления давлением наддува;

112/1 — фильтр;

120/1 — окислительный каталитический преобразователь (ближе к двигателю);

120/2 — окислительный каталитический преобразователь (под полом).

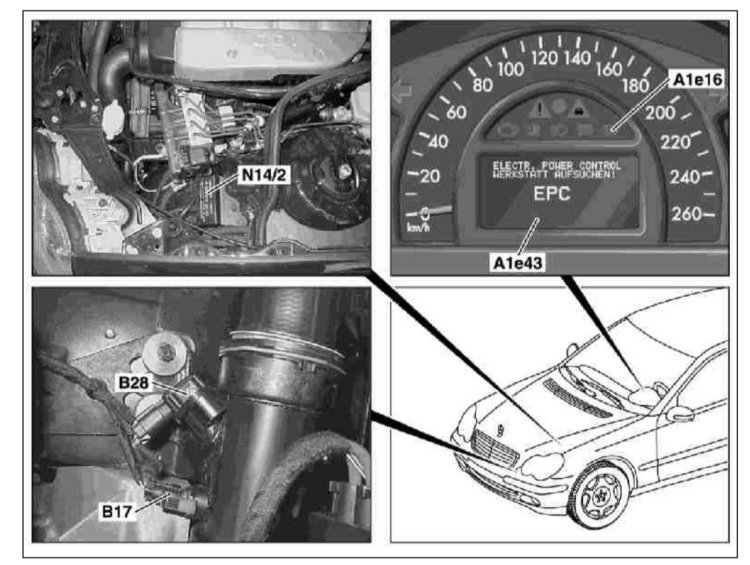

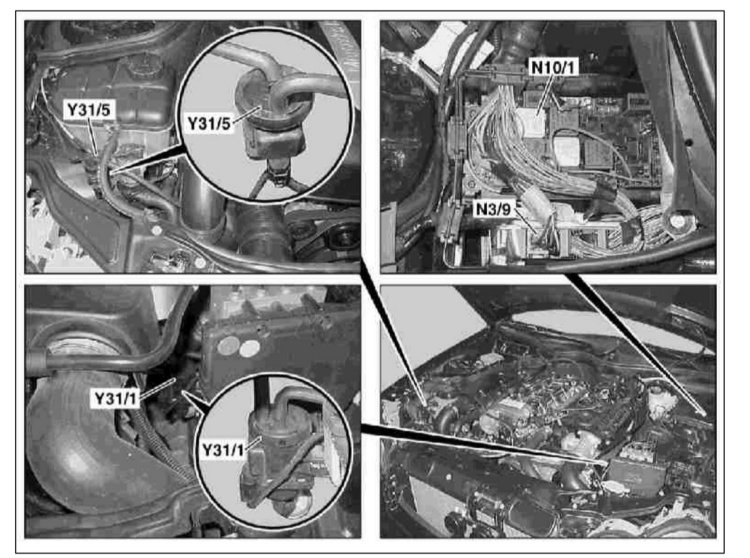

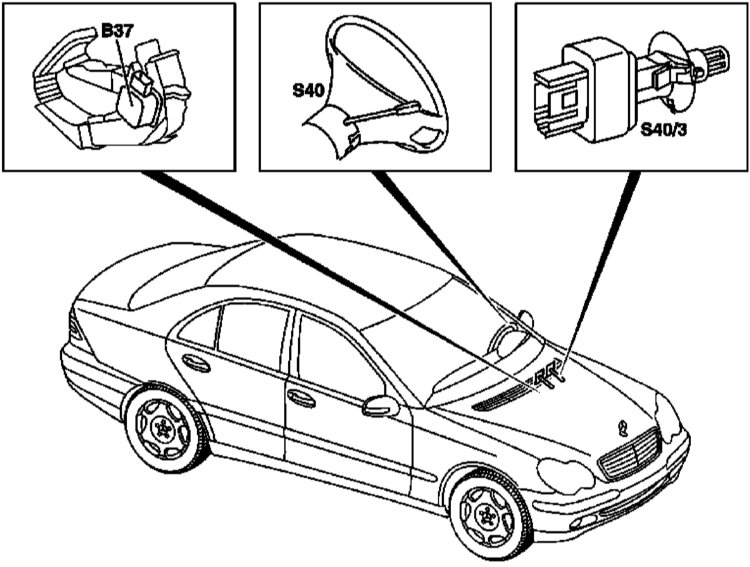

Расположение элементов системы управления впрыском Common Rail

На примере двигателя 611:

A1e16 — контрольная лампа преднакала;

A1e43 — контрольная лампа отказов EPC;

B17 — датчик температуры всасываемого воздуха (IAT);

B28 — датчик давления;

N14/2 — выходной каскад свечей накаливания;

N10/1 — передний блок управления SAM с коробкой предохранителей и реле;

N3/9 — блок управления CDI;

Y31/1 — трансдюсер вакуума EGR;

Y31/5 — вакуумный трансдюсер заслонки управления давлением/управления давлением наддува

Расположение элементов системы управления впрыском Common Rail:

1 — B37 Датчик положения педали;

2 — S40 Датчик-выключатель темпостата;

3 — S40/3 Датчик-выключатель педали сцепления.

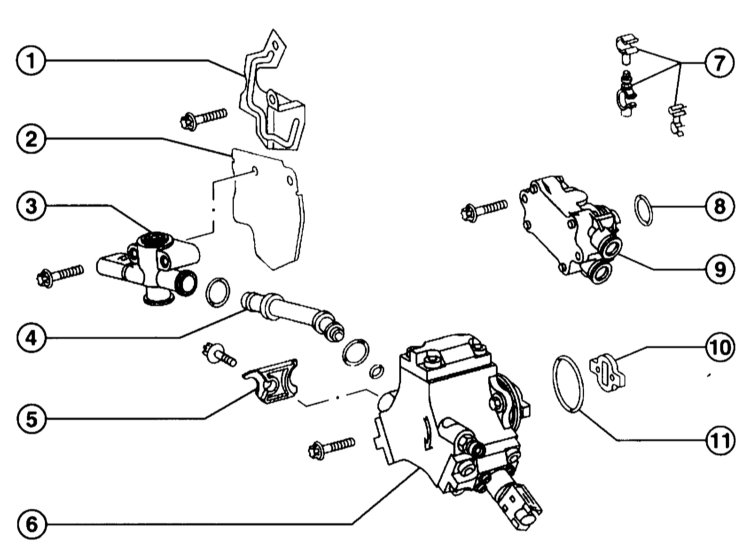

ТНВД, топливоподкачивающий насос, топливный фильтр и охладитель топлива (1 из 2):

1 — Крышка клапана отключения, 200CDI/220CDI;

2 — Крышка форсунки, 270CDI;

3 — Клапан отключения топлива, 8Нм;

4 — Промежуточный элемент;

5 — Держатель промежуточного элемента, 9Нм;

6 — ТНВД, 14Нм 7 — Держатель трубопровода;

8 — Уплотнительное кольцо;

9 — Топливоподкачивающий насос, 9Нм;

10 — Поводок;

11 — Уплотнительное кольцо.

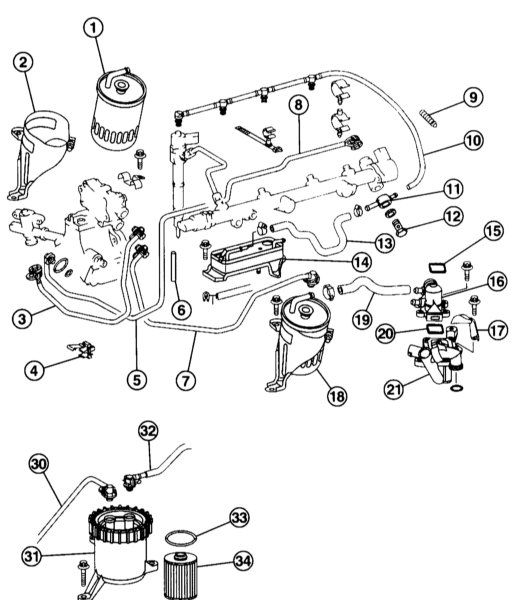

ТНВД, топливоподкачивающий насос, топливный фильтр и охладитель топлива (2 из 2):

1 — Топливный фильтр;

2 — Держатель;

3 — Топливный трубопровод, топливоподкачивающий насос к клапану отключения;

4 — Держатель, топливный трубопровод к насосу охлаждающей жидкости;

5 — Топливный трубопровод;

6 — Шланг;

7 — Топливный трубопровод, топливный фильтр к топливоподкачивающему насосу;

8 — Топливный трубопровод, ТНВД к клапану регулировки давления;

9 — Изолированный шланг для дренажного трубопровода;

10 — Дренажный трубопровод;

11 — Кольцевой элемент, дренажный трубопровод к топливному фильтру;

12 — Полый болт, дренажный трубопровод к топливной распределительной магистрали;

13 — Шланг, топливная магистраль к охладителю топлива;

14 — Охладитель топлива, 14Нм;

15 — Прокладка внутренняя;

16 — Теплообменник топлива;

17 — Крышка;

18 — Топливный фильтр с держателем;

19 — Шланг;

20 — Прокладка нижняя ;

21 — Корпус теплообменника топлива

Только двигатель 2.7 л:

30 — Топливный трубопровод, топливный фильтр к топливоподкачивающему насосу;

31 — Топливный фильтр;

32 — Трубопровод;

33 — Уплотнительное кольцо;

34 — Фильтрующий элемент.

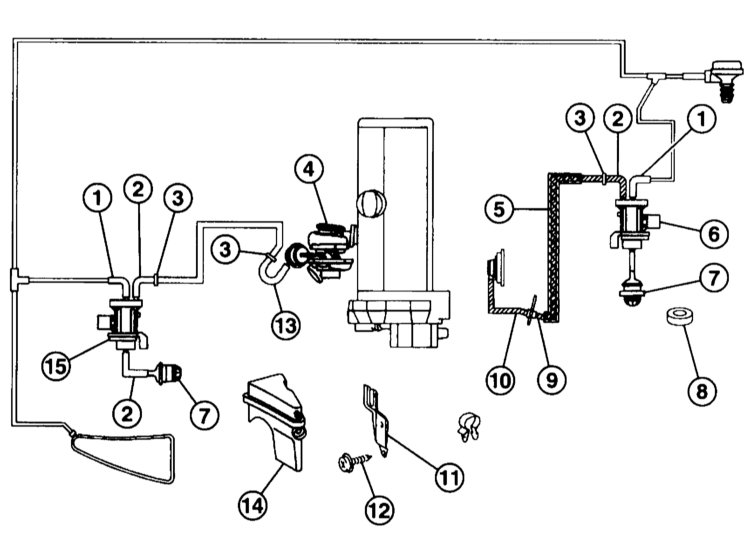

Вакуумные линии. Двигатель 611.692:

1 — К правому и левому преобразователю давления;

2 — Рабочий вакуум, атмосферное давление, управляющий вакуум;

3 — Шланг к турбокомпрессору;

4 — Вакуумная коробка для регулировки направляющих лопаток турбокомпрессора;

5 — Изолированный шланг;

6 — Преобразователь давления, левый регулировочный клапан;

7 — Фильтр левый, правый;

8 — Защитное кольцо;

9 — Соединительный элемент;

10 — Зажимной элемент;

11 — Держатель устройства рециркуляции отработавших газов;

12 — Держатель на продольной балке;

13 — Соединительный шланг;

14 — Резервуар;

15 — Преобразователь давления, управление наддувом.

Топливная система дизельного двигателя управляется электронной системой управления двигателя. Она имеет следующие преимущества:

- самодиагностика системы управления двигателем позволяет производить быстрый поиск неисправности;

- точное дозирование количества впрыскиваемого топлива обеспечивает сокращение содержания вредных веществ в отработавших газах и низкий расход топлива;

- регулирование оборотов холостого хода и ограничения оборотов производится автоматически.

При работе дизельного двигателя в его цилиндры всасывается чистый воздух, который сжимается до высокого давления. При этом температура воздуха поднимается до 700°С, превышающую температуру воспламенения дизельного топлива. Топливо впрыскивается в цилиндр с некоторым опережением и воспламеняется. Таким образом, свечи зажигания для воспламенения топлива не используются.

Топливо подается топливоподкачивающим насосом под давлением 3.5 атм. к топливному насосу высокого давления (ТНВД). В ТНВД уже на низких оборотах создается постоянное давление сжатия свыше 1300 атм.

От ТНВД идёт общая топливная распределительная магистраль (Common Rail) к отдельным цилиндрам. Общая магистраль служит в качестве аккумулятора давления и распределяет топливо с постоянным давлением по форсункам. Количество впрыскиваемого топлива дозируется с необходимой точностью блоком управления двигателем посредством электромагнитных форсунок. Если микропроцессор блока управления двигателем закрывает, например, электромагнитные клапаны, впрыск топлива прекращается. Иными словами создание давления и впрыск топлива происходят независимо друг от друга. Преимуществом этого является то, что впрыск может происходить оптимально, в зависимости от потребности и состава отработавших газов, но независимо от числа оборотов двигателя.

Для оптимизации сгорания топлива многоструйные форсунки открываются в две ступени. Сначала производится предварительный впрыск небольшого количества топлива, что создаёт благоприятные условия для условий воспламенения основного количества впрыскиваемого топлива. В итоге это приводит к мягкому и бесшумному сгоранию топливной смеси. При открытии форсунки небольшая часть топлива попадает на внутренние компоненты форсунки, смазывая их, и возвращается в топливный бак.

Перед поступлением топлива в топливоподкачивающий насос и ТНВД оно проходит очистку в топливном фильтре от загрязнений и воды. Поэтому является важным производить регулярную замену фильтра в рамках проведения технического обслуживания.

Топливоподкачивающий насос и ТНВД не требуют обслуживания. Все подвижные части насосов смазываются дизельным топливом.

Воздух в двигатель засасывается или поступает от турбокомпрессора и проходит через воздушный фильтр. Турбокомпрессор сжимает воздух, который затем поступает в интеркулер, где он охлаждается после нагрева в результате сжатия в турбокомпрессоре. Охлаждение способствует лучшему заполнению цилиндров нагнетаемым воздухом, что в свою очередь повышает крутящий момент и мощность двигателя.

Для уменьшения доли вредных веществ в отработавших газах дизельные двигатели имеют дизельный окислительный каталитический преобразователь. Одновременно система рециркуляции обеспечивает существенное снижение в отработавших газах содержание окислов азота. Это достигается благодаря подаче отработавших газов к всасываемому двигателем воздуху, что обеспечивает снижение концентрации кислорода в воздухе, поступающем в цилиндры двигателя. Это приводит к задержке воспламенения и к более низкой температуре сгорания, что в итоге уменьшает образование NOx. Процесс рециркуляции отработавших газов должен однако точно дозироваться, так как в противном случае возрастает содержание копоти в отработавших газах. Для этого количество засасываемого воздуха определяется измерителем, что позволяет электронному прибору управлять процессом рециркуляции.

Впрыск топлива осуществляется непосредственно в камеру сгорания.

Двигатель управляется электронной системой, похожей на систему управления бензиновыми двигателями. Система управляет работой двигателя, анализируя информацию, поступающую от большого числа датчиков.

Информация о положении коленвала и скорости вращения двигателя поступает в блок управления от датчика положения коленвала. Индуктивная головка датчика расположена напротив маховика и постоянно сканирует специальные метки, нанесенные на его поверхность. При прохождении метки мимо головки датчика он посылает импульс в блок управления. Метки равномерно нанесены на поверхность маховика, но одна метка пропущена. Она должна располагаться в 90° до ВМТ первого цилиндра. В момент прохождения маховиком этой точки датчик не посылает импульс в блок управления. Блок распознаёт эту паузу и точно определяет момент ВМТ. Длительность этой паузы используется для определения скорости вращения двигателя.

Информация о количестве и температуре поступающего в двигатель воздуха поступает от датчика абсолютного давления во впускном трубопроводе и датчиков температуры воздуха. Датчик абсолютного давления соединён с трубопроводом вакуумным шлангом и измеряет давление в нём. Установлено два датчика температуры воздуха. Один установлен перед турбокомпрессором, а другой — после интеркулера. Температура и давление воздуха используются для расчёта точного количества топлива, которое необходимо падать к форсункам.

Датчик температуры охлаждающей жидкости измеряет температуру и посылает полученную информацию в блок управления. Анализируя эту информацию, блок управления корректирует состав и момент впрыска топливной смеси, а также управляет системой прогрева холодного двигателя.

Выключатель стоп-сигналов и датчик педали тормоза информирует блок управления о текущем положении педали тормоза. При получении сигналов с этих датчиков система управления мгновенно переводит двигатель на холостой ход до тех пор, пока не получит сигнал с датчика положения педали акселератора.

Трос акселератора отсутствует. Вместо него на установлен датчик положения педали акселератора. Датчик постоянно информирует блок управления о положении педали, который, в свою очередь, точно рассчитывает параметры впрыска. Холостые обороты также регулируются блоком управления и не могут быть отрегулированы вручную. Анализируя информацию, поступающую с различных датчиков, блок управления рассчитывает величину оборотов холостого хода, корректируя их в зависимости от нагрузки на двигатель и его температуры.

Система впрыска топлива является системой прямого впрыска. В днищах поршней находятся вихревые камеры, обеспечивающие завихрение поступающего в камеры сгорания топлива.

Управление прогревом холодного двигателя осуществляется блоком управления двигателем. При холодном двигателе момент впрыска смещается блоком управления. Блок управления двигателем, в свою очередь, управляет работой свечей накаливания. Свечи накаливания установлены в каждый цилиндр и включаются перед запуском двигателя, работаю во время проворачивания двигателя стартёром и некоторое время после запуска двигателя. Свечи значительно облегчают запуск холодного двигателя. После включения зажигания на приборной доске загорается лампа , сигнализирующая о включении свечей накаливания. Как только лампа погаснет, Вы можете запускать двигатель. Если температура окружающего воздуха очень низкая, свечи продолжают работать ещё некоторое время после запуска двигателя. Этим достигается стабильная работа двигателя и снижение вредных примесей в отработавших газах.

Вследствие высоких пусковых качеств двигателя с непосредственным впрыском в холодном состоянии предварительный накал требуется только при температуре ниже -10°С.

Топливо проходит через топливный фильтр. В фильтре топливо отделяется от воды и загрязнений. Поэтому важно удалять из топлива воду и производить своевременную замену фильтрующего элемента.

Эксплуатация зимой

При снижении температуры наружного воздуха уменьшается текучесть дизельного топлива вследствие выпадения парафина. Дизельное топливо по своей текучести становится подобным меду и может забивать фильтр. По этой причине в дизельное топливо зимой могут вводиться добавки, повышающие текучесть топлива и обеспечивающие возможность запуска двигателя при температуре наружного воздуха до – 22°С.

Чтобы исключить забивание топливного фильтра при низкой наружной температуре, топливо направляется в теплообменник.

В статье не хватает:

- Качественных фото ремонта

Источник статьи: http://carpedia.club/Sistema-vpryska-topliva-dizelnogo-dvigatelia-Turbokompressor-Mercedes-Benz-W203