- Алюминий в автомобилестроении. Часть 2

- Алюминий в автопроме

- У каких машин алюминиевый кузов: подборка фото

- Audi A2

- Audi R8 (ASF)

- Aston Martin DB9

- Ferrari 612 Scaglietti

- Honda NSX

- Jaguar XJ

- Lamborghini Gallardo (ASF)

- Lotus Elise

- Melkus RS2000

- Mercedes SLS AMG

- Morgan Aero 8

- Opel Speedster

- Spyker C8

- Tesla Roadster

- АЛЮМИНИЕВЫЙ КУЗОВ АВТОМОБИЛЯ

- Список автомобилей с оцинкованным кузовом. Технологии цинкования, плюсы и минусы каждой.

- Стальной кузов

- Алюминиевый кузов

- Пластиковый кузов

- Абсолютные «нержавейки». Машины белорусского рынка бэушек с кузовами не из стали

- Композитный кузов

- Алюминиевая деталь

- Автомобили с алюминиевым кузовом

- Статьи по теме:

Алюминий в автомобилестроении. Часть 2

Алюминий в автомобилестроении. Часть 2.

В автомобилестроении алюминий используют, преследуя вполне определенные цели: увеличение грузоподъемности, уменьшение массы, а значит и снижение расходов топлива. Кроме экономического, это имеет и немаловажный экологический аспект: cокращение расхода топлива приводит в уменьшению вредных выбросов в атмосферу, ведь именно транспортные выхлопы главный загрязнитель воздуха в крупных городах.

Согласно расчетам, приведенным Ассоциацией автомобилестроителей, каждый килограмм алюминия, использованный при изготовлении автомобиля, ведет к уменьшению его массы на килограмм, а каждый процент экономии веса автомобиля к снижению расхода топлива в среднем на 1,0%. Это значит, что 100кг алюминия в автомобиле экономят более 1000 л бензина на каждые 200 тысяч километров, а это в свою очередь означает, что выбросы углекислого газа становятся меньше на целых 2500кг.

Европейские требования от 2005 года к параметрам автомобиля с бензиновым двигателем ограничивают выбросы углекислого газа уровнем 150г/км, что может быть достигнуто при массе транспортного средства не более 1000кг. В то же время за последние 20 лет среднестатистический легковой автомобиль стал на 150кг тяжелее, что объясняется увеличением его габаритов, а также повышением требований к безопасности и комфорту. Именно поэтому в автомобилестроении все шире применяют алюминий. Сегодня автомобиль, произведенный в Северной Америке содержит в среднем 116кг этого металла, японский и южнокорейский 93кг, западноевропейский 90кг, а отечественный 30-40кг.

Из истории. Автомобиль Pierce-Arrow с кузовом из алюминия 1909г.

Алюминиевые сплавы широко используют для изготовления многих деталей. В легковых автомобилях-это корпуса двигателей, крышки клапанно-распределительного механизма, капоты, трансмиссии, дверные ручки. Помимо головок и блоков цилиндров, на которые приходится преобладающая часть потребления алюминия в автомобилестроении, расширяется его применение в изготовлении колесных дисков, подвесок, шасси и частей трансмиссии. Алюминий обладает еще одним значительным свойством-он гасит удар в полтора, два раза эффективнее, чем сталь. Недаром алюминий-традиционный материал для бамперов. Более 80% деталей автомобиля изготавливают методом литья-это коллекторы, насосы, детали трансмиссии и подвески, диски колес и подрамники. Однако в последние годы увеличилось использование алюминиевых листов и полос. Так, например, современные колесные диски состоят из центральной части, полученной литьем и периферийного ободка, сделанного с помощью штамповки из листа. Ковка придает алюминиевым сплавам лучшие механические свойства, чем литье. Однако кованые детали все еще редко встречаются в конструкции автомобилей массового производства. В среднем лишь 1,3% алюминиевых деталей являются коваными

Автомобиль Audi 100

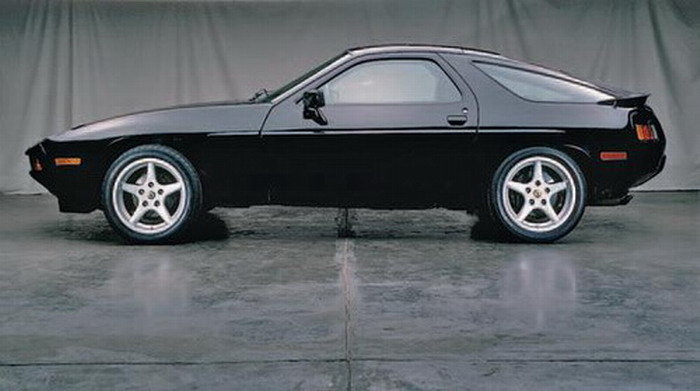

При выпуске моделей Porsche 928, Chevrolet Corvette, Honda NSX, Mercedes S-Class применяют кованый алюминиевый сплав в подрамнике и в деталях подвески. Кованые диски колес значительно меньше массы, чем литые, но не уступают им в прочности. Примерно четверть от общей массы алюминиевых деталей в автомобиле изготовлена из прокатных листов. Из них штампуют панели кузова, небольшие решетки, профили и тому подобное. Алюминиевые листы стали использовать и для изготовления каркаса кузова

Автомобиль Porsche 928

Здесь первенство принадлежит немецкой компании Audi. которая в 1994 году в германском городе Некарсульме основала фирму «Алюминиумцентрум». Выпускаемая с 1994 года модель Audi A8-это автомобиль с полностью алюминиевым каркасом кузова. Однако он относится к разряду малосерийных: выпускают всего 70 экземпляров в день. Второй автомобиль этой фирмы с цельноалюминиевым кузовом Audi A2-был впервые представлен на Франкфуртском автосалоне 1997 года как AI2. С 1999 года он стал серийной моделью. Замена стального кузова алюминиевым привела к снижению массы на 43%. В результате автомобиль стал весить всего 960кг (его первоначальная масса почти 1700кг)

Автомобиль Audi A8

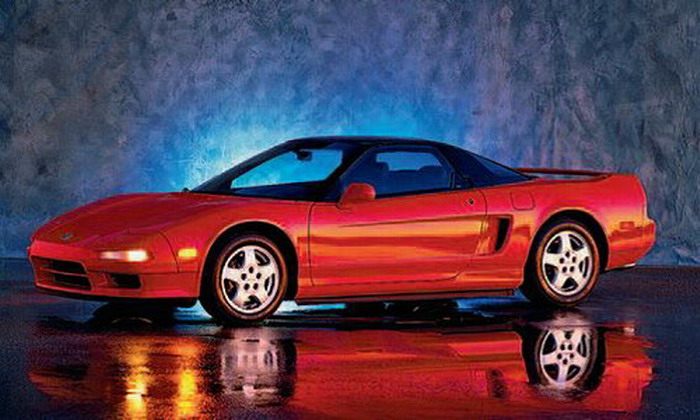

Что интересно, для алюминиевого кузова требуется чуть ли не в полтора раза меньше деталей, чем для аналогичного стального. Полностью собранный алюминиевый кузов Audi закаливают при 200 градусах по Цельсию в течении 40 минут. Технология производства алюминиевых кузовов принадлежит фирме Audi Space Frame (ASF). Но не только автомобили Audi имеют алюминиевый кузов-это еще и Honda NSX, Jaguar XJ220, Ferrari 512GT, Plymouth Prowler который также сделаны из чистого алюминия

Автомобиль Honda NSX

Ряд фирм выпускают стальные кузова с некоторыми деталями из алюминиевых сплавов. Так в автомобилях Toyota, Ford US, Porsche из сплавов изготовлены двери, капот, крыша, крышки багажника. Компании Ferrari, Aston Martin, Ford US активно включают алюминиевые сплавы для производства всех наружных панелей кузова. Годовой объем продаж автомобилей с такими панелями только в США превышает 1,5 миллиона долларов. Алюминиевым кузовам не страшна коррозия, такие автомобили можно эксплуатировать в любых климатических условиях. Для усилителей бамперов, защитных брусьев в боковых дверях, каркасов сидений, рамок окон, аэродинамического спойлера, маслопровода, гидравлического трубопровода и впускного коллектора прибегают к методу экструзии: изделия формируют путем выдавливания размягченного алюминия через матрицу (форму) с отверстием определенного сечения

Автомобиль BMW Z4

При экструзии алюминиевых сплавов можно добиться максимальной точности размеров. Одна из новозеландских компаний недавно применила экструзию для изготовления деталей внутреннего сгорания. Производство мгновенно стало более дешевым. Такой двигатель весит меньше. Из выдавленного профиля могут быть получены двигатели с различным ходом поршня и числом цилиндров

Другой перспективный метод производства алюминиевых деталей-порошковая металлургия, при которой заготовки прессуются из порошков с последующим спеканием. По этой технологии в Японии изготавливают детали компрессоров, воздушных кондиционеров, поршней двигателей, блоков цилиндров. Многие алюминиевые сплавы настолько пластичны, что при нагревании способны значительно растягиваться. Благодаря этому свойству детали сложной формы можно получить из плоского металлического листа

Итак, использование алюминия в автомобилестроении возрастает, однако есть и сдерживающий фактор-это высокая цена металла. Автомобиль с алюминиевым кузовом сегодня-предмет роскоши. Его стоимость значительно превосходит стоимость автомобиля такого же класса с кузовом из стали

Отремонтировать алюминиевый кузов дороже и сложнее, чем стальной. Небольшую вмятину устранить нетрудно, ведь алюминий достаточно мягок и пластичен, однако при серьезных повреждениях вернуть цельноалюминиевому кузову прежнюю форму очень непросто. Дело в том, что в работе с алюминием может использоваться только специальная сварка в атмосфере инертного газа аргона, а большинство сервисных центров, понятное дело, таковой пока не располагают

Источник статьи: http://www.info-autoglass.ru/articles?id=106

Алюминий в автопроме

- Прочитано: 7416

- Дата: 7-05-2012, 10:02

- Печатать

Первый спортивный автомобиль, корпус которого был сделан из алюминия, был представлен публике на международной выставке в Берлине в 1899 году. А первый двигатель, при создании которого использовался алюминий, был сделан несколькими годами позже. В 1901 году Карл Бенц, впоследствии всемирно известный автомагнат, представил для участия в престижных автогонках в Ницце новый автомобиль с двигателем, части которого были сделаны из алюминия.

«Легкий металл» уменьшал вес автомобиля, делал его маневреннее, но сложность обработки алюминия, нехватка знаний и дороговизна ограничивали возможность массового использования этого металла в начале века. Только в послевоенные годы, когда алюминий стал доступнее и дешевле, британская компания Land Rover всерьез занялась изучением возможностей «крылатого металла» и в 1961 году продемонстрировала и затем запустила в массовое производство модель автомобиля – Buick 215 с восьмицилиндровым (V8) двигателем. Блоки этого мотора были сделанным из алюминия. Новый двигатель сразу же завоевал популярность у автогонщиков: компактный и легкий, он весил всего 144 кг и давал существенное преимущество при ускорении.

В 1962 году Микки Томсон, человек легенда американских автогонок, участвовал в гонках «Индианаполис 500» на авто с двигателем из легкого метала, который превосходно показал себя на тех соревнованиях. Многие фирмы позднее усовершенствовали этот легендарный двигатель и использовали его в различных массовых моделях и гоночных автомобилях, в том числе и в Формуле 1.

В семидесятые годы разразившийся нефтяной кризис заставил автомобильные компании искать пути снижения потребления топлива. Известно, что расход топлива во многом зависит от массы автомобиля. Было подсчитано, что снижение веса небольшого пассажирского легкового автомобиля на 100 кг может сэкономить до 700 литров бензина за все годы эксплуатации этого автомобиля (80.000 км). Поэтому автопроизводители стали заменять многие детали на более легкие из алюминия, тем самым снижая общий вес автомобиля. Сегодня в обычном легковом автомобиле в среднем содержится до 110-145 кг алюминия и с каждым годом доля «легкого металла» увеличивается.

Новые прочные сплавы из алюминия способны полностью заменить сталь, традиционно используемую для производства такого важного элемента автомобиля, как кузов. Это доказали инженеры автоконцерна Audi, который в 1994 году представили модель A8, кузов которой вместо стали был полностью сделан из алюминия. Выигрыш в весе представленной модели составил 239 кг! Результатом почти 20-летних исследований и опытно-конструкторских работ стал выпуск пространственной рамы ASF – высокопрочной алюминиевой структуры, в которую встроены большие алюминиевые панели, принимающие на себя часть нагрузки. Штампованные алюминиевые панели соединяются с помощью многофункциональных литых элементов. Новая конструкция потребовала применения самых передовых технологий. Для этого были разработаны новые легкие сплавы и технологии обработки материалов. Модели с алюминиевым кузовом произвели настоящий фурор среди экспертов и поклонников Audi. Сейчас полностью алюминиевые кузова получают модели Audi А2 (усовершенствованный вариант) и А8 (обновленная версия). С 1993 года компания выпустила 133 тысячи таких A2 и 117 тысяч – А8.

Не отстает от Audi и Rover. Новое поколение внедорожника Land Rover – Range Rover – будет иметь важное отличие от своего предшественника – алюминиевую конструкцию кузова. Алюминиевый кузов позволит снижает массу Range Rover по сравнению с Land Rover порядка на 300 – 400 кг. Тем не менее в модельном ряду Land Rover этот автомобиль по-прежнему будет оставаться самым помпезным и представительным, с максимально просторным и люксовым интерьером. Алюминиевый кузов позволит, в частности, добиться улучшения показателей топливной экономичности, а также снизить уровень выбросов углекислого газа в атмосферу, положительным образом сказаться на динамике и управляемости автомобиля.

Инженеры компании Mazda разработали революционную технологию сварки алюминия со сталью, которая впервые была применена в промышленном производстве комплектующих для новой модели спорткара RX-8. До этого момента сварка алюминия и стали представлялась неразрешимой задачей. Инженеры Mazda решили ее путем разогрева за счет трения верхних слоев алюминия (как это происходит в микроволновой печи) и одновременной гальванизации сварной поверхности стали. Процесс коррозии позволяет частицам алюминия проникать в структуру стали и обеспечивать надежное сцепление.

Новая технология открыла широкие возможности в автомобилестроении для выпуска комбинированных кузовов из алюминия и стали, части которых скрепляются сваркой, а не заклепками. Это повышает долговечность и надежность конструкций, обеспечивая одновременно выигрыш по весу. В рамках разработки новой технологии специалисты Mazda оформили более 20 патентов.

Не так давно компания Jaguar сообщила о появлении первого представителя нового поколения своих спортивных автомобилей – модели Jaguar XK. Следует обратить внимание на технологию производства кузова. Уникальным здесь является первое промышленное использование в автомобилестроении конструкции несущего кузова типа «монокок», состоящей полностью из алюминия. Развив авиационные технологии, где снижение массы является критическим фактором, компании Jaguar удалось внедрить в серийное производство легкую и прочную несущую конструкцию кузова, отдельные элементы которой могут быть скреплены как с помощью заклепок, так и с помощью эпоксидных клеев.

«Пятерка» BMW построена с активным применением алюминиевых деталей – из «крылатого металла» сделаны почти все элементы передней части автомобиля. Как считают специалисты, подобное решение продиктовано желанием инженеров BMW снизить общий вес автомобиля и, одновременно с этим, добиться более равномерной развесовки по осям. Положительное влияние это конструктивное решение оказывает и на управляемость автомобиля.

Сегодня алюминий – второй материал по процентному содержанию в общем весе автомобиля и применяется в производстве кузовов и компонентов подвесок, шасси, а также в блоках цилиндров, и других компонентах двигателя. Более 30% производимого алюминия используется сегодня в автомобилестроении и транспорте. Содержание алюминия в общем весе автомобиля будет увеличиваться год от года. Cчитается, что 1 кг алюминия может заменить до 2 кг стали или чугуна во многих областях применения. Чем больше в автомобиле используется алюминия, тем автомобиль легче, что означает, что он потребляет меньше топлива и выбрасывает меньше вредных газов в атмосферу. Было подсчитано, что в 2006 году в мире было произведено 65 млн. автомобилей. Если бы в каждом из этих автомобилей кузов, двигатель и другие детали были изготовлены из алюминия вместо стали, то в воздух было бы выброшено на 140 миллионов тон меньше CO2, а экономия топлива за все время службы всех автомобилей позволила бы сэкономить 60 млрд. литров сырой нефти.

Некоторые европейские модели автомобилей с алюминиевыми деталями кузова:

Mercedes E, S; BMW 5, 7; Peugot 307, 607; Renault Laguna; VW Lupo Eco; Citroеn C5; Volvo V70, S60, S80; Landrover Discover; Range Rover; Audi

Результатом почти 20-летних исследований и опытно-конструкторских работ Audi стал выпуск пространственной рамы ASF – высокопрочной алюминиевой структуры, в которую встроены большие алюминиевые панели, принимающие на себя часть нагрузки.

Источник статьи: http://autoexpert-consulting.com/stati/avtokomponenty/3990-alyuminij-v-avtoprome.html

У каких машин алюминиевый кузов: подборка фото

Использование алюминия в производстве автомобильного кузова — это технология, которой отдавалось предпочтение гигантами машиностроения ещё в первой половине двадцатого века. Достаточно часто автолюбителей волнует вопрос, у каких машин алюминиевый кузов. Такой интерес совсем непраздный и вызван желанием оценить характеристики корпуса транспортного средства.

Audi A2

Супер экономичный, без потери динамики автомобиль, обладает небольшими размерами, но оснащён самыми современными системами для комфорта и безопасности и передвижения.

Audi R8 (ASF)

Технологичная модель с новым взглядом на кузовостроение минимизирует вес автомобиля, благодаря чему оказывается сильное влияние на характеристику динамических показателей и уровень расхода топлива.

Aston Martin DB9

Заднеприводной четырёхместный спорткар обладает не только отличными характеристиками и эстетичным внешним видом, но и современными кузовными параметрами.

Ferrari 612 Scaglietti

Особенность данной модели представлена длинным капотом и плавно ниспадающей крышей алюминиевого корпуса, что дополнено современными технологиями, а также долговечностью автомобильного кузова.

Honda NSX

Спортивного типа автомобиль, имеющий среднемоторную компоновку, производился компанией Honda до 2005 года, но до сих пор не потерял своей актуальности и популярности.

Jaguar XJ

Машина премиум-класса — это не инновационные технологии, комфорт и роскошный внешний вид, а также отличные ходовые качества, дополненные высокой экономичностью и инженерной безупречностью конструкции кузова.

Lamborghini Gallardo (ASF)

Самая продаваемая и одна из наиболее совершенных моделей бренда Lаmborghini была презентована на известном женевском автомобильном салоне в марте 2003 года, но до сих пор сохранила свою популярность.

Lotus Elise

Популярный родстер сегодня относится к категории самых доступных по цене суперкаров на отечественном автомобильном рынке и характеризуется стильным внешним видом, а также превосходной динамикой разгона.

Melkus RS2000

Компактный спортивный автомобиль, обладающий индивидуальностью и необыкновенной харизмой, перестал выпускаться в 2012 году, чему способствовало банкротство и отчуждение производственных активов, принадлежащих компании-производителю.

Mercedes SLS AMG

Современный спорткар, относящийся к линейке крупнейшего автомобильного концерна Мерседес-Бенц, доверил разработку проекта тюнинга известной компании АМГ, благодаря чему модель получила техничный и привлекательный корпус.

Morgan Aero 8

Новинка известного британского автопроизводителя в плане стилистических решений — это иностранный родстер, обладающий уникальной внешностью, а также отменными аэродинамическими свойствами.

Opel Speedster

Несмотря на то что спрос автолюбителей на спортивный родстер был невысоким, автомобиль с такими качественными и техническими характеристиками вполне ожидаемо заслужил к себе повышенное внимание.

Spyker C8

Знаменитый «Спайкер» оснащён центральным расположением двигателя, заимствованным у известной компании Audi, что сделало модель востребованной на зарубежном и отечественном автомобильном рынке.

Tesla Roadster

Серия не стала чем-то новым в хорошо известном автомобилистам модельном ряду Tesla, но такие автомобили отличились стильным и оригинальным дизайном, а также внушительной силовой установкой.

Несмотря на то что автомобили с алюминиевыми кузовами у большинства обывателей чаще всего ассоциируются с маркой Audi, большое количество других зарубежных моделей вполне удачно совмещают такой вариант корпуса с отличными техническими характеристиками.

Источник статьи: http://autozam.ru/interesnie-zametki/u-kakih-mashin-alyuminievyy-kuzov.html

АЛЮМИНИЕВЫЙ КУЗОВ АВТОМОБИЛЯ

Любопытно, что технология получения дешевого алюминия, была разработана в 1886 году, то есть, в тот год, когда Бенц запатентовал свой самодвижущийся экипаж. В его машине алюминия не было, но было множество медных и железных деталей. Представляете, какие резервы по уменьшению массы транспортного средства открылись перед конструкторами, когда алюминий все-таки нашел применение в автомобиле.

А произошло это в США в 1906 году. Компания “Mormon” представила автомобиль с алюминиевым блоком цилиндров. Свое завоевание автомобилей легкий металл начал именно с двигателей. Острой необходимости его использования, какая возникла в авиации, в автомобилестроении не было.

Серьезный импульс отрасль получили только после Второй мировой войны. Памятен пример британской фирмы «Land Rover», начавшей выпуск вездеходов, на кузова которых пошла облицовка от бомбардировщиков. Разумеется, такой автомобиль мог появиться только при условии жесточайшего дефицита стали. По другую сторону Атлантики, где правительство лимитировало ее продажу, автомобильные компании выходили из положения, выпуская машины с деревянными кузовами.

Если в 1985 году в современном автомобиле применялось 60 кг алюминия, то сегодня эта цифра преодолела центнер. Вдобавок алюминий стали использовать для основы конструкции кузова. Да еще из него штампуют капоты, крылья и двери. Специалисты прогнозируют, что к 2020 году использование алюминия возрастет до 150 кг. Прежде всего это касается подвесок. Применение легкого металла в подвеске BMW позволило сократить массу узлов на 36%.

Впрочем, как мы видим, примеры использования алюминия, преимущественно на дорогих моделях. Где на общем фоне затрат не столь заметна доля расходов, связанных с применением альтернативной технологии. Очевидно, что прямой выгоды от этого материала, ждать не приходится. Вряд ли алюминий будет дешеветь столь же стремительно, как технология его применения, которая становится более простой и доступной. Хотя ведь Советский Союз выплавлял примерно два с половиной миллиона тон крылатого металла в год. Интересно, превзошла ли Audi, выпускающая автомобили с алюминиевым несущим кузовом, тираж выпущенных в нашей стране боевых машин, имеющих алюминиевые бронекорпуса.

Алюминизировать автомобиль пытались многие. Выдающийся французский автомобильный инженер Жак Альбер Грегуар в 1934 году выступил с новой конструкцией – несущим каркасом из алюминия. Эти наработки он использовал в серийном автомобильчике, который имел массу 750 кг.

Список автомобилей с оцинкованным кузовом. Технологии цинкования, плюсы и минусы каждой.

Но дело как-то не пошло. После войны Грегуар разработал для фирмы «Panard» небольшой автомобильчик Dina. Ее выпустили в очень небольших количествах.

Оставила свой след и итальянская фирма Карросири Туринг, выпускавшая в 30-х — 50-х годах дорогие спортивные автомобили с кузовами, на которых алюминиевые наружные панели крепились на стальном трубчатом каркасе. Позднее эту итальянскую технологию приобрел Aston Martin.

Сегодня и то и другое название, произнесенное применительно к автомобилю, заставляет трепетать сердца коллекционеров.

Кузов является одной из самых наиважнейших деталей автомобиля. В его основные качества в первую очередь должны входить безопасность, прочность, относительная при этом дешевизна, но в тоже время он должен быть оптимально удобным для всех пассажиров салона авто и отличаться стилем и дизайном. Согласитесь, что качества эти порой противоречивы, поэтому между производителями нет единого мнения, какой из кузовных материалов наиболее лучше подходит для производства.

Стальной кузов

Стальной кузов может быть различной вариантности сплава, что дает совершенно непохожие свойства его разновидностям. Так, к примеру, отличной пластичностью обладает листовая сталь, она же и позволяет производить из себя наружные панели деталей кузова, которые порой могут иметь довольно необычную и сложную форму. Логично, что высокопрочные сорта обладают изрядной энергоемкостью и отличной прочностью, поэтому этот вид стали применяют в производстве силовых деталей кузова.

Выгодно еще и то, что за всю историю автомобилестроения производителям удалось упростить и отладить мастерство изготовления стальных кузовов, что делает их довольно недорогими.

Именно этот фактор сделал стальные кузова на сегодняшний день самыми популярными на автомобильном рынке.

При всех этих плюсах недостатки у стали все же имеются и существенные. Так, например, неудобно то, что стальные детали имеют не малый вес, а также подвержены коррозийным процессам, что вынуждает производителей использовать приемы оцинковки стальных деталей и параллельно искать альтернативные варианты кузовных материалов.

Алюминиевый кузов

Алюминиевый кузов

Сегодня все чаще можно услышать об использовании в производстве кузовов для авто такого материала как алюминий. Этот металл, который в народе назвали «крылатым», не подвержен образованию ржавчины на деталях корпуса, а сам алюминиевый кузов при такой же прочности и жесткости весит в 2 раза меньше, чем его стальной собрат. Но и тут есть подводные камни.

При всех своих качествах у алюминия имеется весомый недостаток — это хорошая проводимость шума и вибрации.

Поэтому автопроизводителям приходиться усиливать кузов противошумовой изоляцией, что, в конечном счете, приводит к удорожанию машины, да и сам металл стоит дороже стали. Эти факторы способствуют тому, что ремонт кузова в последующем может потребовать использования специального оборудования.

В итоге, все это приводит к увеличению цены самого автомобиля. Полностью алюминиевый кузов могут позволить себе далеко не все производители, один из немногих — Audi. Но чаще всего приходится идти на компромисс и компоновать алюминиевые и стальные детали в одном кузове. Так, к примеру, в модели BMW пятой серии вся передняя часть кузовного корпуса изготовлена из алюминия и сварена со стальным каркасом.

Пластиковый кузов

Пластиковый кузов

Пластик не так давно считался в автомобилестроении наиболее перспективным кузовным материалом. Он легче даже вышеупомянутого алюминия, ему можно придать любую, даже вычурную и замысловатую форму, да и покраска его обходится намного дешевле, ведь провести ее можно уже на стадии производства, используя различные химические добавки.

Абсолютные «нержавейки». Машины белорусского рынка бэушек с кузовами не из стали

Ну и наконец, этот материал уж точно не знает, что такое коррозия. Но недостатков у пластика гораздо больше и они довольно значимые.

Так, свойства пластика меняются под влиянием различных температур — мороз делает пластик более хрупким, а жара размягчает этот материал.

По этим причинам и ряду других из пластика нельзя изготавливать те детали, на которые оказываются довольно высокие силовые нагрузки, ремонту некоторые пластиковые детали и вовсе не поддаются, и требуют полной своей замены. Именно это привело к тому, что на сегодняшний день из пластика изготавливают лишь навесы, бампера да крылья.

Композитный кузов

Композитный кузов

Еще одним видом материала для изготовления кузова являются композитные материалы. Это «гибридный» материал, получаемый из нескольких соединенных вместе. Такое производство делает композитный кузов оптимальным по качествам, так как в нем соединяется все лучшее от каждого компонента.

Кроме того, композитные материалы более долговечны, из них можно изготавливать самые крупные и сплошные детали, что, несомненно, упрощает само производство.

К композитным материалам относится, например, углеволокно, которое, кстати, используется в производстве чаще всего. Из углеволокна изготавливают остовы к кузовам для суперкаров.

К минусам данного материала можно отнести трудоемкость при его использовании в автомобилестроении. Иногда даже необходим ручной труд, что, конечно, в итоге сказывается на цене. Еще один недостаток — это практически невозможность восстановления деталей из углепластика после деформации при авариях. Все это способствует тому, что массово автомобили в углепластиковом кузове практически не выпускаются.

У каждого типа кузовов есть свои достоинства и недостатки. Тут уж все зависит от вкусов потребителей, то есть нас с вами.

Удачных вам приобретений и будьте аккуратны!

В статье использованы изображения с сайтов www.rul.ua, www.alu-cover.ru, www.tuning-ural.ruwww.torrentino.com

24 июня, Плехов Константин

Теги: Автомобили, История, Кузов, Ремонт

Алюминиевая деталь

На алюминиевые детали нанесено покрытие из химического никеля с содержанием 90 вес. Анодное растворение такого покрытия в растворе H2SO4 при плотности тока 20 А / дм2, проводившееся для определения его толщины, продолжалось до снятия покрытия 3 мин 10 с.

Осветляют алюминиевые детали в растворе буры ( 50 г / л) с добавлением нашатырного спирта ( 5 мл / л), которым протирают поверхность детали, а после высыхания деталь протирают ветошью. Детали из силумина ( сплава алюминия с кремнием) зачищают, обезжиривают и помещают на 10 — 20 мин в раствор хромового ангидрида ( 100 г / л) и серной кислоты с удельным весом 1 84 ( 10 г / л), после чего деталь промывают и сушат.

Почему алюминиевые детали нельзя паять обыкновенным оловянньш припоем.

Склеивать алюминиевые детали необходимо под давлением 0 2 — 0 6 кГ / см2 при температуре в помещении 18 — 20 С. Оптимальной при холодном способе склеивания является выдержка под давлением в течение суток. Однако клеевое соединение приобретает достаточно высокую прочность уже после истечения 12 ч с момента его изготовления.

На алюминиевые детали методом химического никелирования нанесено покрытие с содержанием 90 % ( мае. Анодное растворение такого покрытия в растворе H2SO4 при плотности тока 20 А / дм2, проводившееся для определения его толщины, продолжалось 3 мин 10 с. При растворении 15 % фосфора из покрытия окислялось до фосфита, остальная часть-до фосфата.

Производство алюминиевых деталей методом кокильного литья и в литьевых машинах обеспечивает высокую производительность, точность и экономию металлов.

Подготовку алюминиевых деталей под покрытие кристаллит ( обезжиривание, травление) производят обычным путем.

Применение алюминиевых деталей, отлитых под давлением, позволяет создать тонкие и прочные стенки отливок. В этом случае при переходе от чугунных деталей к алюминиевым значительно уменьшается масса отливок. Толщипа стенок чугунных отливок в настоящее время доведена до 3 2 — 3 5 мм. В этом случае массы чугунных блок-картеров приближаются к алюминиевым.

Автомобили с алюминиевым кузовом

В конструкциях блок-картеров, особенно из алюминиевых сплавов, переходы от толстых стенок к тонким должны быть плавными.

Из алюминиевых деталей сломавшиеся шпильки удаляют путем травления, для чего в теле шпильки высверливают отверстие, при этом надо остерегаться повреждения резьбы детали. В качестве катализатора применяют кусочки железной ( вязальной) проволоки, которые опускают в раствор кислоты, налитой в отверстие шпильки. Процесс продолжается несколько часов, до тех пор, пока металл шпильки не будет окончательно разрушен. После этого остатки кислоты удаляют, а отверстие промывают.

Из алюминиевых деталей сломавшиеся шпильки удаляют путем травления, для чего в теле шпильки высверливают отверстие, при этом надо остерегаться повреждения резьбы детали. В качестве катализатора применяют кусочки железной ( вязальной) проволоки, которые опускают в раствор кислоты, напитой в отверстие шпильки. Процесс продолжается несколько часов, до тех пор, пока металл шпильки не будет окончательно разрушен. После этого остатки кислоты удаляют, а отверстие промывают.

Сварку алюминиевых деталей из-за высокой жидкотекучести нагретого алюминия производят, устанавливая под завариваемыми трещинами стальные или графитовые подкладки.

В алюминиевых деталях целесообразно заменять болты на шпильку и гайку. Сначала в корпусе устанавливают на клей шпильку, на которую будет надеваться деталь и крепиться гайкой. В этом случае износ соединения при сборке и разборке значительно уменьшается. Если позволяет конструкция, допускается восстанавливать резьбовое отверстие рассверливанием до ближайшего большего диаметра размерного ряда резьбы.

При этом алюминиевые детали покрываются тонкой пленкой цинка ( 0 1 — 0 15 мкм), предохраняющей поверхность от окисления. Наиболее чпрочное сцепление с гальваническими покрытиями металлов достигается при нанесении более тонких, плотных и сплошных цинковых пленок. Снижение концентрации раствора приводит к образованию более толстых и менее плотных осадков.

В практике алюминиевые детали обезжириваются ( перед анодированием) травлением в 5б — ном растворе NaOH. Для длительного хранения алюминиевых изделий их промывают 2 % — ным раствором смеси NaOH, Na2CO3 и жидкого стекла, применяющегося в качестве ингибитора.

Страницы: 1 2 3 4

Статьи по теме:

Наконец то и я решил написать о своей машине.Долго ходил присматривался и выбирал, но как…

Спецификация: Измерение: 5.5 см(L) x 2.5 см(W) x 2.8 см(H) Количество: 1 шт. Номер совместимые…

Как снять гбо с автомобиля своими рукамиСнятие ГБО — неизбежность при регистрации — бортжурнал ГАЗ…

Спасибо кто зашёл на мою страничку)) Ну что можно рассказать про мою машину, такая же…

Источник статьи: http://myavtoreviews.ru/aljuminievyj-kuzov-avtomobilja/

Алюминиевый кузов

Алюминиевый кузов Пластиковый кузов

Пластиковый кузов Композитный кузов

Композитный кузов