Уаз 421 двигатель момент затяжки гбц

Двигатель УМЗ–421. Руководство — часть 4

Унифицированный картер сцепления 420.1601015-01 с августа 2000 года устанавливается

на все модификации двигателей, выпускаемых ОАО “Волжские моторы” для автомобилей УАЗ.

Производство картера сцепления 417.1601015 прекращено.

2.1.4 Обслуживание корпусных деталей

Корпусные детали двигателя – блок и головка цилиндров – не требуют обслуживания, за

исключением очистки от пыли и грязи и подтяжки резьбовых соединений.

С течением времени прокладка

головки цилиндров обминается, поэтому

возможно

крепления головки и, вследствие этого,

прогорание прокладки или прорыв газов в

систему охлаждения. Поэтому после первых

1000км (по окончании обкатки двигателя),

после каждого снятия головки цилиндров и

через каждые 20 тыс. км пробега

автомобиля

крепления головки цилиндров затягиваются

в определенном порядке от середины

головки к торцам (см. рисунок 2.9).

Затяжку и проверку затяжки следует

делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после

остывания затяжка гаек окажется не полной вследствие большой разницы в коэффициентах

линейного расширения материала головки и шпилек. Для равномерного и плотного прилегания

головки к блоку затяжку рекомендуется делать в два приема:

Порядок подтяжки гаек головки блока

— предварительно с малым моментом силы 5,5-6,0 даН

— окончательную затяжку гаек крепления головки производить моментом силы 8,8-9,3

Предупреждение. Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в

газораспределительном механизме. Поэтому после каждой такой операции необходимо

проверять величину зазоров между коромыслами и стержнями клапанов. При необходимости

зазоры надо отрегулировать (см. подраздел 2.3.8).

Источник статьи: http://zinref.ru/avtomobili/UAZ/007_00_00_dvigatel_UMZ-421_manual_2002_goda/004.htm

Уаз 421 двигатель момент затяжки гбц

Двигатель УМЗ–421. Руководство — часть 21

без значительных усилий. В правильно установленном приводе прорезь во втулке валика должна

быть направлена параллельно оси двигателя и смещена от двигателя, как показано на рис. 2.22а;

— закрепить привод;

— проверить наличие зазора в винтовых шестернях распределительного вала и привода;

— смазать стыки нижнего фланца блока цилиндров с крышкой распределительных шестерен

и держателем манжеты клеем-герметиком «Эластосил 137-83» или «Автогермесил» ТУ 6-15-1822-

95 или «Гермесил» ТУ 6-15-1652-90;

— установить на нижний фланец блока цилиндров прокладку масляного картера;

— установит масляный картер с прокладками на шпильки блока цилиндров закрепить его

гайками с шайбами, равномерно затягивая гайки;

— установить прокладку и привернуть болтами нижнюю часть картера сцепления;

— очистить камеры сгорания и газовые каналы головки цилиндров от нагара и отложений,

проверить и продуть сжатым воздухом;

— если зазор между клапаном и втулкой превышает 0,25 мм, то герметичность не может

быть восстановлена. В этом случае клапан и втулку следует заменить новыми (см. раздел 4.5.11

«Восстановление герметичности клапанов и замена втулок клапанов»). После шлифовки седел и

притирки клапанов все газовые каналы тщательно очистить и продуть сжатым воздухом, чтобы не

осталось абразивной пыли. Стержни клапанов следует покрыть тонким слоем коллоидного

графита, разведенного в масле, применяемом на двигателе, или смазать маслом.

Далее следует:

— на направляющие втулки клапанов напрессовать маслоотражательные колпачки, вставить

клапаны во втулки согласно сделанным меткам и собрать их с пружинами. Убедиться, что сухари

вошли в кольцевую канавку клапанов;

— натереть графитным порошком с обеих сторон прокладку головки цилиндров и надеть ее

на шпильки. Установить головку и закрепить ее гайками с шайбами. Затянуть гайки

динамометрическим ключом моментом силы 8,8-9,3 даН

•м (9,0-9,4 кгс•м), соблюдая порядок (см.

раздел 2.1.4 и рис.2.9);

— прочистить проволокой и продуть сжатым воздухом отверстия в коромыслах, в оси

коромысел и регулировочных винтах, в четвертой основной стойке оси коромысел и масляные

каналы в головке цилиндров. Проверить надежность посадки втулок коромысел. В случае слабой

посадки во время работы втулка может сместиться и перекрыть отверстие смазки штанги

толкателя клапана. Такие втулки необходимо заменить;

— произвести подсборку оси коромысел. Перед постановкой каждого коромысла смазать его

втулку маслом для двигателя;

— вставить толкатели в гнезда согласно меткам на них. Толкатели и отверстия в блоке

предварительно смазать моторным маслом;

— вставить штанги в сборе с наконечниками в отверстия головки цилиндров;

— установить подсобранную ось коромысел на шпильки и закрепить гайками с шайбами.

Регулировочные болты своей сферической частью должны ложиться на сферу верхнего

наконечника штанги;

— установить зазоры между торцами стержней клапанов и носиками коромысел (рис.2.19).

Зазор между коромыслами и первым и восьмым клапанами 0,35-0,40 мм, зазор между остальными

коромыслами и клапанами 0,40-0,45 мм. Регулировку производить, как указано в разделе 2.3.8

«Обслуживание газораспределительного механизма»;

— поставить прокладку и крышку коромысел и закрепить их болтами с шайбами;

— поставить детали и агрегаты, названные в подразделе 4.3 «Разборка двигателя»,

Источник статьи: http://zinref.ru/avtomobili/UAZ/007_00_00_dvigatel_UMZ-421_manual_2002_goda/021.htm

Сайт о внедорожниках, SUV, автомобилях повышенной проходимости

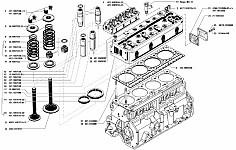

Головка блока цилиндров двигателя УМЗ-421 общая для всех цилиндров, отлита из алюминиевого сплава. Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки. Гнезда для клапанов расположены в ряд по продольной оси двигателя.

Головка блока цилиндров двигателя УМЗ-421, прокладка головки блока.

Головка блока цилиндров УМЗ-421 крепится к блоку десятью стальными шпильками диаметром 12 мм. Под гайки шпилек поставлены плоские стальные упрочненные шайбы. Между головкой и блоком устанавливается прокладка 421.1003020 из асбестового полотна, армированного металлическим каркасом и покрытого графитом.

Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1.5 мм. Для совмещения отверстий подвода масла на блоке цилиндров и прокладке, она должна устанавливаться выступом 4х20 мм на наружном контуре в сторону картера сцепления. Момент силы затяжки гаек крепления головки должен быть 9.0-9.4 кгсм.

Седла и втулки клапанов.

Седла всех клапанов — вставные, изготовлены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки, перед сборкой головка нагревается до температуры 160-175 градусов, а седла охлаждаются примерно до минус 40-45 градусов, при этом седло свободно вставляется в гнездо головки, а также достаточно большому линейному расширению материала седла обеспечивается надежная и прочная посадка седла в гнезде. Дополнительно металл головки вокруг седел обжимается с помощью оправки.

Втулки клапанов так же, как седла, собираются с предварительно нагретой головкой цилиндров, втулки — охлажденные. Фаски в седлах и отверстия во втулках обрабатываются после их установки в головку.

Модификации головок блока цилиндров двигателя УМЗ-421, объем камеры сгорания.

Головки блока цилиндров двигателей, имеющих разные степени сжатия, различаются по объему камер сгорания. Увеличение степени сжатия двигателя получено за счет дополнительного фрезерования нижней плоскости головки на 3.1 мм. Высота головки двигателя со степенью сжатия 8.2 составляет 94.9 мм, высота головки двигателя со степенью сжатия 7.0 — 98 мм.

Объем камеры сгорания при поставленных на место клапанах и ввернутой свече зажигания составляет 76-79 см3 для двигателей со степенью сжатия 8.2 и 94-97 см3 для двигателей со степенью сжатия 7.0. Разница между объемами камер сгорания одной головки не должна превышать 2 см3.

Головка блока цилиндров имеет несколько модификаций и соответственно различные обозначения. Обозначения и характерные отличия основных комплектаций головок в сборе с клапанами и пружинами, применяющихся на различных модификациях двигателей приведены ниже.

— Головка блока цилиндров 421.1003010-21 для двигателей УМЗ-421-30, 4217-30, 4218-10, 42187-10 — высота корпуса головки 94.9 мм, предназначена под степень сжатия 8.2. По две пружины на каждом клапане.

— Головка блока цилиндров 421.1003010-70 для двигателей УМЗ-4215-30, 42157-30 — высота корпуса головки 94.9 мм, предназначена под степень сжатия 8.2. По две пружины на каждом клапане.

— Головка блока цилиндров 421.1003010-11 для двигателей УМЗ-4215-10, 42157-10, 421, 42101, 42107, 4218, 42181, 42187, 4218-01, 42187-01, 4218-05, 42187-05 — высота корпуса головки 98 мм, предназначена под степень сжатия 7.0. По две пружины на каждом клапане.

Обслуживание головки блока цилиндров двигателя УМЗ-421.

Головка блока цилиндров не требует обслуживания, за исключением очистки от пыли и грязи, и подтяжки резьбовых соединений, так как с течением времени прокладка головки блока цилиндров обминается, поэтому возможно ослабление затяжки гаек крепления головки и вследствие этого, прогорание прокладки или прорыв газов в систему охлаждения.

Поэтому после первых 1000 км, по окончании обкатки двигателя, после каждого снятия головки цилиндров и через каждые 20 000 км пробега автомобиля необходимо проводить подтяжку головки цилиндров. Гайки крепления головки цилиндров затягиваются от середины головки к ее торцам.

Затяжку и проверку затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после остывания затяжка гаек окажется не полной вследствие большой разницы в коэффициентах линейного расширения материала головки и шпилек.

Для равномерного и плотного прилегания головки к блоку затяжку рекомендуется делать в два приема : предварительно с малым моментом силы 55-6.0 кгсм и окончательную затяжку гаек крепления головки моментом силы 9.0-9.4 кгсм.

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между коромыслами и стержнями клапанов. При необходимости зазоры надо отрегулировать.

Ремонт головки блока цилиндров двигателя УМЗ-421.

К основным дефектам головки блока цилиндров, которые можно устранить ремонтом, относятся : коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов. При наличии пробоин, прогара и трещин на стенках камер сгорания и разрушения перемычек между гнездами седел клапанов головку блока цилиндров необходимо заменить на новую.

Непрямолинейность плоскости головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом, не должна быть более 0.1 мм. Незначительное коробление головки до 0.3 мм. устраняется шабровкой плоскости по краске. При короблениях превышающих 0.3 мм., плоскость головки, прилегающей к блоку, необходимо фрезеровать. Ремонт резьбовых отверстий аналогичен указанному для блока цилиндров.

Источник статьи: http://auto.kombat.com.ua/golovka-bloka-tsilindrov-dvigatelya-umz-421-ee-modifikatsii-i-remont/

Уаз 421 двигатель момент затяжки гбц

Двигатель УМЗ–421. Руководство — часть 6

Маховик отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала

семью болтами М10х1,5 через специальную термообработанную шайбу диаметром 80 мм

Самоблокировка болтов происходит за счет повышенного усилия трения головки болта, имеющей

обратный конус на торце, прилигающей к обработанной шайбе. Момент силы затяжек гаек болтов

7,9-8,8 даН

•м (8-9 кгс•м). На маховик напрессован зубчатый обод для пуска двигателя стартером.

Перед сборкой с коленчатым валом маховик статически балансируют (табл. 2.12).

Таблица 2.12. Дисбаланс вращающихся деталей, допустимый при сборке двигателя

Способ устранения дисбаланса

Коленчатый вал

в сборе с проб-

ками

направлении из противовесов на 1,4,5 и 8-й щеках

сверлом диаметром 8 мм на глубину до 45 мм

Маховик и

зубчатый венец

Высверливанием металла со стороны крепления

сцепления на радиусе 158 мм сверлом диаметром

12 мм на глубину не более 14 мм

Коленчатый вал,

маховик и сцеп-

ление в сборе

Высверливанием металла из маховика со стороны

сцепления на радиусе 163 мм сверлом диаметром

12 мм; расстояние между центрами отверстий не

менее 14 мм

Нажимной диск

сцепления с

кожухом в сборе

Установкой и приклепыванием балансировочных

грузиков в отверстия фланца кожуха сцепления,

Допускается сверление во фланце кожуха

отверстий диаметром 9 мм, расположенных на

диаметре 273 мм между отверстиями под

балансировочные грузики

Шкив-демпфер

коленчатого вала

со ступицей в

сборе

Высверливанием металла из заднего торца шкива

на радиусе 74 мм сверлом диаметром 11 мм на

глубину не более 15 мм

Посадка маховика на хвостовик коленчатого вала осуществляется с гарантированным

зазором. Посадочное гнездо в маховике имеет диаметр 80,02

Для крепления сцепления в сборе на маховике имеется 12 отверстий с резьбой М8, шесть из

которых расположены на диаметре 273 мм и служат для установки диафрагменного сцепления, а

другие шесть – для крепления пружинно-рычажного сцепления – на диаметре 290 мм.На фланце

кожуха сцепления и маховика выбита метка «0». При сборке обе метки должны быть совмещены,

чтобы не нарушить балансировку коленчатого вала.

Коренные и шатунные подшипники коленчатого вала состоят из тонкостенных

взаимозаменяемых вкладышей, изготовленных из стальной малоуглеродистой ленты, с тонким

слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного

вкладыша колеблется в пределах 2,240-2,233 мм, а шатунного — 1,745-1,738 мм. В каждом

подшипнике установлено по два вкладыша. Осевому перемещению и проворачиванию вкладышей

в постелях блока или в шатунах препятствуют фиксирующие выступы на вкладышах, входящие в

соответствующие пазы в постелях блока или в шатунах.

Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом

шатунных шеек коленчатого вала. Посередине коренных вкладышей имеется отверстие, через

Источник статьи: http://zinref.ru/avtomobili/UAZ/007_00_00_dvigatel_UMZ-421_manual_2002_goda/006.htm

Уаз 421 двигатель момент затяжки гбц

2.1 КОРПУСНЫЕ ДЕТАЛИ ДВИГАТЕЛЯ

Основное конструктивное отличие двигателей рабочим объемом 2,89 л состоит в том, что

они имеют алюминиевый блок с залитыми тонкостенными гильзами из специального

износостойкого чугуна (ИЧГ-33М). Между цилиндрами имеются протоки для охлаждающей

жидкости.

Гильза представляет собой тонкостенную отливку, изготовленную методом

центробежного литья. Перед заливкой заготовка гильзы подвергается механической обработке

наружной поверхности для получения специальных буртиков для фиксации гильзы в теле блока.

Минимальный диаметр наружной поверхности гильзы (по основанию буртиков) после

механической обработки — 106

На верхней плоскости блока расположены десять резьбовых отверстий для шпилек

крепления головки цилиндров. Нижняя часть блока разделена на четыре отсека поперечными

перегородками, в гнезда которых установлены крышки коренных подшипников коленчатого вала

и крышка манжеты коленчатого вала. Крышки коренных подшипников изготовлены из ковкого

чугуна марки КЧ35-10; каждая крышка крепиться к блоку двумя шпильками диаметром 14 мм. В

первой крышке торцы обработаны совместно с блоком для установки шайб упорного подшипника.

Крышки подшипников растачиваются совместно в сборе с блоком, и поэтому при ремонте их надо

устанавливать на свои места. Для этого на второй и третьей крышке выбиты их порядковые

номера (соответственно цифрами «2» и «3»). Остальные крышки отличаются друг от друга

конструктивно, в связи с чем маркировка на них не наносится. Гайки шпилек крепления крышек

затягиваются с моментом 12,2. 13,3 даН

•м (12,5. 13,6 кгс•м). Посадочный размер гнезд под

установку крышек в блоке равен 115

мм, размер крышек —

мм. Диаметр отверстия

после расточки под установку коренных вкладышей равен 68,5

Крышка сальника коленчатого вала отлита из алюминиевого сплава и крепиться к нижней

части блока двумя шпильками диаметром 8 мм. Крышка манжеты обрабатывается совместно с

блоком для установки резиновой манжеты уплотнения заднего конца коленчатого вала. К

переднему торцу блока на паронитовой прокладке крепиться отлитая из алюминиевого сплава

крышка распределительных шестерен с резиновой манжетой для уплотнения носка коленчатого

вала.

В блоке с помощью расточки выполнены пять отверстий под установку

распределительного вала (по числу опор вала). Вал монтируется в блок без промежуточных стале-

баббитовых втулок. Номинальные размеры отверстий и допуски на них даны в таблице 2.1.

Источник статьи: http://zinref.ru/avtomobili/UAZ/007_00_00_dvigatel_UMZ-421_manual_2002_goda/003.htm