- Назначение, устройство и виды подвесок автомобиля

- История появления

- Основные функции и характеристики подвески автомобиля

- Устройство подвески

- Классификация подвесок

- Зависимая подвеска

- Независимая подвеска

- Виды независимых подвесок

- МакФерсон

- Двухрычажная передняя подвеска

- Пневматическая подвеска

- Гидравлическая подвеска

- Спортивные независимые подвески

- Подвески типа push-rod и pull-rod

- Упругие элементы подвески машины

- Устройство автомобилей

- Упругие элементы подвески

- Рессоры

- Рессорные стали

- Достоинства и недостатки рессорных подвесок

- Пружины

- Технология изготовления пружин подвески

- Достоинства и недостатки пружинных подвесок

- Торсионы

- Пневматические подвески

Назначение, устройство и виды подвесок автомобиля

Подвеска автомобиля представляет собой совокупность элементов, обеспечивающих упругую связь между кузовом (рамой) и колесами (мостами) автомобиля. Главным образом подвеска предназначена для снижения интенсивности вибрации и динамических нагрузок (ударов, толчков), действующих на человека, перевозимый груз или элементы конструкции автомобиля при его движении по неровной дороге. В то же время она должна обеспечивать постоянный контакт колеса с дорожной поверхностью и эффективно передавать ведущее усилие и тормозную силу без отклонения колес от соответствующего положения. Правильная работа подвески делает управление автомобилем комфортным и безопасным. Несмотря на кажущуюся простоту, подвеска является одной из важнейших систем современного автомобиля и за историю своего существования претерпела значительные изменения и усовершенствования.

История появления

Попытки сделать передвижение транспортного средства мягче и комфортнее предпринимались еще в каретах. Изначально оси колес жестко крепились к корпусу, и каждая неровность дороги передавалась сидящим внутри пассажирам. Повысить уровень комфорта могли лишь мягкие подушки на сиденьях.

Первым способом создать упругую “прослойку” между колесами и кузовом кареты стало применение эллиптических рессор. Позже данное решение было позаимствовано и для автомобиля. Однако рессора уже стала полуэллиптической и могла устанавливаться поперечно. Автомобиль с такой подвеской плохо управлялся даже на небольшой скорости. Поэтому вскоре рессоры стали устанавливать продольно на каждое колесо.

Развитие автомобилестроения повлекло и эволюцию подвески. В настоящее время насчитываются десятки их разновидностей.

Основные функции и характеристики подвески автомобиля

У каждой подвески существуют свои особенности и рабочие качества, которые напрямую влияют на управляемость, комфорт и безопасность пассажиров. Однако любая подвеска вне зависимости от своего типа должна выполнять следующие функции:

- Поглощение ударов и толчков со стороны дороги для снижения нагрузок на кузов и повышения комфорта движения.

- Стабилизация автомобиля во время движения за счет обеспечения постоянного контакта шины колеса с дорожным покрытием и ограничения чрезмерных кренов кузова.

- Сохранение заданной геометрии перемещения и положения колес для сохранения точности рулевого управления во время движения и торможения.

Жесткая подвеска автомобиля подходит для динамичной езды, при которой требуется мгновенная и точная реакция на действия водителя. Она обеспечивает небольшой дорожный просвет, максимальную устойчивость, сопротивляемость крену и раскачиванию кузова. Применяется в основном на спортивных автомобилях.

В большинстве легковых авто применяется мягкая подвеска. Она максимально сглаживает неровности, однако делает автомобиль несколько валким и хуже управляемым. Если требуется регулируемая жесткость, на автомобиль монтируется винтовая подвеска. Она представляет собой стойки-амортизаторы с изменяемой силой натяжения пружины.

Ход подвески – расстояние от крайнего верхнего положения колеса при сжатии до крайнего нижнего при вывешивании колес. Ход подвески во многом определяет “внедорожные” возможности автомобиля. Чем больше его величина, тем большее препятствие можно преодолеть без удара об ограничитель или без провисания ведущих колес.

Устройство подвески

Любая подвеска автомобиля состоит из следующих основных элементов:

- Упругое устройство – воспринимает нагрузки от неровностей дорожной поверхности. Виды: пружины, рессоры, торсионы, пневмоэлементы и т.д.

- Демпфирующее устройство – гасит колебания кузова при проезде через неровности. Виды: все типы амортизаторов.

- Направляющее устройство – обеспечивает заданное перемещение колеса относительно кузова. Виды: рычаги, поперечные и реактивные тяги, рессоры. Для изменения направления воздействия на демпфирующий элемент в спортивных подвесках pull-rod и push-rod применяются рокеры.

- Стабилизатор поперечной устойчивости – уменьшает поперечный крен кузова.

- Резино-металлические шарниры – обеспечивают упругое соединение элементов подвески с кузовом. Частично амортизируют, смягчают удары и вибрации. Виды: сайлент-блоки и втулки.

- Ограничители хода подвески – ограничивают ход подвески в крайних положениях.

Классификация подвесок

В основном подвески подразделяются на два больших типа: зависимые и независимые. Данная классификация определяется кинематической схемой направляющего устройства подвески.

Зависимая подвеска

Колеса жестко связаны посредством балки или неразрезного моста. Вертикальное положение пары колес относительно общей оси не изменяется, передние колеса – поворотные. Устройство задней подвески аналогичное. Бывает рессорная, пружинная или пневматическая. В случае установки пружин или пневмобаллонов необходимо применение специальных тяг для фиксирования мостов от перемещения.

- простая и надежная в эксплуатации;

- высокая грузоподъемность.

- плохая управляемость;

- плохая устойчивость на больших скоростях;

- меньшая комфортабельность.

Независимая подвеска

Колеса могут изменять вертикальное положение относительно друг друга, оставаясь в той же плоскости.

- хорошая управляемость;

- хорошая устойчивость автомобиля;

- большая комфортабельность.

- более дорогая и сложная конструкция;

- меньшая надежность при эксплуатации.

Полузависимая подвеска или торсионная балка – это промежуточное решение между зависимой и независимой подвеской. Колеса по прежнему остаются связанными, однако существует возможность их небольшого перемещения относительно друг друга. Данное свойство обеспечивается за счет упругих свойств П-образной балки, соединяющей колеса. Такая подвеска в основном применяется в качестве задней подвески бюджетных автомобилей.

Виды независимых подвесок

МакФерсон

Подвеска McPherson – самая распространенная подвеска передней оси современных автомобилей. Нижний рычаг соединен со ступицей посредством шаровой опоры. В зависимости от его конфигурации может применяться продольная реактивная тяга. К ступичному узлу крепится амортизационная стойка с пружиной, ее верхняя опора закрепляется на кузове.

Поперечная тяга, закрепленная на кузове и соединяющая оба рычага, является стабилизатором, противодействует крену автомобиля. Нижнее шаровое соединение и подшипник чашки стойки-амортизатора дают возможность для поворота колеса.

Детали задней подвески выполнены по тому же принципу, отличие заключается лишь в отсутствии возможности поворота колес. Нижний рычаг заменен на продольные и поперечные тяги, фиксирующие ступицу.

- простота конструкции;

- компактность;

- надежность;

- недорогая в производстве и ремонте.

Двухрычажная передняя подвеска

Более эффективная и сложная конструкция. Верхней точкой крепления ступицы выступает второй поперечный рычаг. В качестве упругого элемента может использоваться пружина или торсион. Задняя подвеска имеет аналогичное строение. Подобная схема подвески обеспечивает лучшую управляемость автомобиля.

Пневматическая подвеска

Роль пружин в этой подвеске выполняют пневмобаллоны со сжатым воздухом. При пневматической подвеске есть возможность регулировки высоты кузова. Также она улучшает показатели плавности хода. Используется на автомобилях класса люкс.

Гидравлическая подвеска

Амортизаторы подключены к единому замкнутому контуру с гидравлической жидкостью. Гидравлическая подвеска дает возможность регулировать жесткость и высоту дорожного просвета. При наличии в автомобиле управляющей электроники, а также функции адаптивной подвески она самостоятельно подстраивается под условия дороги и вождения.

Спортивные независимые подвески

Винтовая подвеска, или койловеры – амортизационные стойки с возможностью настройки жесткости прямо на автомобиле. Благодаря резьбовому соединению нижнего упора пружины можно регулировать ее высоту, а также величину дорожного просвета.

Подвески типа push-rod и pull-rod

Данные устройства разрабатывались для гоночных автомобилей с открытыми колесами. В основе – двухрычажная схема. Основная особенность заключается в том, что демпфирующие элементы расположены внутри кузова. Конструкция данных типов подвески очень схожа, отличие заключается лишь в расположении воспринимающих нагрузку элементов.

Спортивная подвеска push-rod: воспринимающий нагрузку элемент – толкатель, работает на сжатие.

Спортивная подвеска pull-rod: воспринимающий нагрузку элемент работает на растяжение.

Такая конструкция снижает центр тяжести и обеспечивает лучшую устойчивость автомобиля. Подвеска pull-rod имеет более низкий центр тяжести, чем push-rod. Однако на практике их общая эффективность примерно одинакова.

Источник статьи: http://techautoport.ru/hodovaya-chast/podveska/podveska-avtomobilya.html

Упругие элементы подвески машины

Упругие элементы подвесок смягчают толчки, снижают вертикальные ускорения и динамические нагрузки, передаваемые на несущую конструкцию при движении автомобиля. В результате работы упругого элемента исключается «копирование» кузовом профиля дорожных неровностей и улучшается плавность хода автомобиля. Хорошей плавностью хода считается такая, при которой кузов совершает колебания частотой 1 — 1,3 Гц.

Упругие элементы подвески автомобиля предназначены для смягчения толчков и ударов, а также снижения вертикальных ускорений и динамической нагрузки, которая передается на конструкцию при движении автомобиля. Упругие элементы подвески позволяют избежать прямого воздействия дорожных неровностей на профиль кузова и обеспечивают необходимую плавность хода. Пределы оптимальной плавности хода колеблются от 1-1,3 Гц.

Основные типы упругих элементов подвески:

• металические: листовые рессоры, спиральные пружины, торсионы (стержни, работающие на скручивание);

• неметаллические: пневматические, гидропневматические и резиновые (обеспечивают упругость подвески за счет упругих свойств резины, воздуха и жидкости).

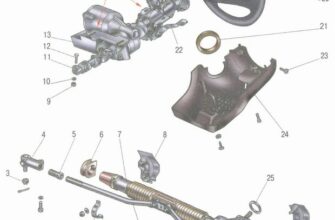

Устройство рессоры. Рессора состоит из стальных листов одинаковой ширины и различной длины, собранных вместе. Кривизна листов тоже не одинакова и зависит от их длины. Кривизна листов обеспечивает плотное прилегание их друг к другу.

В собранном состояние рессора стянута стяжным центральным болтом, а листы рессоры скреплены хомутами, которые исключает возможность бокового перемещения листов рессоры относительно друг друга. Хомуты обеспечивают передачу нагрузки от коренного листа к другим листам рессоры во время обратного ее прогиба. Коренной лист самый длинный, поэтому к кузову (раме) автомобиля рессора крепится за их концы.

3. Торсионы применяются на независимых подвесках колес в основном на многоосных автомобилях, прицепах. Бывают исключения когда торсионы применяются на некоторых легковых автомобилях. Торсион это упругий стальной стержень, что работает на скручивание. Как правило, торсион представляет собой металлический стержень круглого сечения со шлицевым соединением на концах. Торсион состоит из набора пластин, стержней, балки определенного сечения.

Крепится торсион к кузову (раме) автомобиля одним концом , к рычагу другим. При перемещении колес торсион закручивается, чем достигается упругая связь между колесом и кузовом.

Торсионы применяются в различных независимых подвесок: на двойных поперечных рычагах, на продольных рычагах, со связанными продольными рычагами (торсионной балке).

Источник статьи: http://www.autoezda.com/2014-07-01-14-46-19/%D1%83%D0%BF%D1%80%D1%83%D0%B3%D0%B8%D0%B5-%D1%8D%D0%BB%D0%B5%D0%BC%D0%B5%D0%BD%D1%82%D1%8B-%D0%BF%D0%BE%D0%B4%D0%B2%D0%B5%D1%81%D0%BA%D0%B8

Устройство автомобилей

Упругие элементы подвески

К наиболее распространенным упругим элементам автомобильной подвески относятся рессоры, пружины, торсионные валы и пневматические баллоны. Возможно выполнение упругих элементов и других типов – пневматических цилиндров, резиновых демпферов, гидропневматических устройств и т. п., но такие упругие элементы в конструкции современных автомобильных подвесок практически не применяются, если не считать таковыми резиновые буферы, отбойники, сайлентблоки и подушки рессор, которые тоже предназначены для снижения жесткости при взаимодействии элементов подвески с частями неподрессоренных масс и несущей системы.

Рессоры

Автомобильная рессора представляет собой пакет стальных листов выгнутой формы и различной длины, скрепленных между собой. Листы могут иметь прямоугольное, трапециевидное, Т-образное сечение и сечение в виде короба с полками.

Изгиб рессорных листов чаще всего выполняется плавной эллиптической конфигурации, поэтому такие рессоры называют полуэллиптическими. Встречаются рессоры и других форм, некоторые из которых предствлены на рисунке параграфа.

Кривизна разных листов рессоры не одинакова и зависит от их длины – она увеличивается с уменьшением длины листов, чем обеспечивается их плотное прилегание в собранном виде и разгрузку крайнего (самого длинного) листа 1, который называется коренным.

Листы рессор в собранном виде фиксируются с помощью стяжного болта 2 (рис. 1, а) и хомутов 3. В конструкции некоторых автомобильных рессор стяжной болт не предусматривается. Фиксация рессорных листов от взаимного относительного перемещения может осуществляться посредством специальных бобышек и углублений, выполненных в листах.

Коренной лист 1, имеющий наибольшую длину и толщину, крепится своими концами к кузову, а средней частью – к мосту. Как правило, один конец коренного листа крепится к кузову жестко, а другой свободно опирается на специальный кронштейн несущей системы (рамы или кузова) или крепится посредством серьги, что позволяет ему перемещаться при деформации рессоры.

Иногда оба конца рессоры крепятся к раме или кузову автомобиля посредством кронштейнов с массивными резиновыми подушками, что позволяет обоим концам рессоры перемещаться при ее деформации.

Поскольку конструкция рессорной подвески предотвращает продольное перемещение мостов с колесами относительно несущей системы автомобиля (рамы, кузова), такая подвеска не нуждается в направляющих элементах. Исключение составляют балансирные рессорные подвески, удерживающие на двух рессорах два моста, образующих тележку. При этом жесткая связь рессоры с мостами отсутствует и возможно их продольное перемещение относительно рамы автомобиля.

Поэтому в балансирных рессорных подвесках в качестве направляющих элементов применяют специальные штанги, шарнирно соединенные с мостами балансирной тележки и рамой автомобиля.

Поскольку между листами рессоры во время работы присутствуют силы трения, способствующие гашению колебаний, рессора выполняет часть функции гасящего элемента подвески. Трение между рессорными листами приводит к из интенсивному изнашиванию и потере упругих свойств, что может вызвать поломку отдельных листов и даже всей рессоры. Поэтому листы рессор при сборке смазывают графитной смазкой, обеспечивающей снижение сил трения и стойкой к неблагоприятным дорожным условиям (грязь, влага).

На легковых автомобилях для уменьшения трения между листами могут устанавливаться антифрикционные (чаще всего – полимерные) прокладки или шайбы, которые крепятся к листам посредством специальных технологических выступов, отверстий или ниш.

Рессорные листы изготавливают из высококачественной пружинной стали, обладающей повышенными упругими свойствами. Тем не менее, в процессе длительной эксплуатации, особенно, в тяжелых дорожных условиях, рессора теряет свои упругие свойства и эллипсоидную форму. В таких случаях рессора подвергается ремонту – разбирается на листы и каждый из них прокатывается в специальных станках для восстановления эллиптичной формы, которая обеспечивает надлежащую упругость.

Рессорные стали

Для изготовления рессор применяются специальные пружинно-рессорные стали, обладающие рядом свойств, среди которых следует отметить упругость и твердость. Марки сталей, наиболее широко применяемые для изготовления рессорных листов отечественных автомобилей, приведены ниже.

- ГАЗ-24 Волга, Москвич (412, 2140 и др.) — Сталь 50ХГА

- ГАЗ (52, 53 и др.) — Сталь 50ХГ

- МАЗ, ЗИЛ-130 и модификации — Сталь 60С2

- КамАЗ — передние — Сталь 60С2, задние — Сталь 60С2ХГ

Достоинства и недостатки рессорных подвесок

К преимуществам листовых рессор можно отнести следующие свойства:

- способность одновременно выполнять функции упругого, направляющего и гасящего элементов;

- простота изготовления и хорошая ремонтопригодность.

- повышенная масса;

- сравнительно небольшая долговечность;

- наличие сухого трения между листами, требующего применения смазки и, соответственно, технического обслуживания;

- сравнительно невысокий диапазон вертикальных перемещений мостов относительно несущей системы и, соответственно, ограниченное обеспечение плавности хода автомобиля.

К недостаткам рессорной подвески следует отнести, также, опасные последствия, к которым может привести поломка рессоры при движении автомобиля, поскольку она выполняет функции направляющего элемента моста.

Пружины

Пружины (рис. 1, б) в качестве упругого элемента применяются, как правило, на независимых подвесках. Наибольшее распространение получили цилиндрические витые пружины, изготавливаемые из стального прутка круглого сечения. Поскольку особенности конструкции пружины позволяют получать более широкий диапазон перемещений элементов подрессоренных и неподрессоренных масс автомобиля, пружинные подвески способны обеспечивать лучшую плавность хода по сравнению с рессорной подвеской.

Упругий элемент в виде пружины состоит из одной детали, поэтому отсутствует трение, присущее листам рессоры. Благодаря этому пружина не нуждается в каком-либо уходе в период эксплуатации.

Пружинные упругие элементы менее подвержены поломкам по сравнению с рессорными листами, поэтому их можно считать более надежными.

При установке на автомобиль пружины в качестве упругого элемента, она верхним концом упирается в специальные элементы несущей системы (рамы, кузова), выполненные в виде колпака или чашки, а нижним концом – опирается на аналогичные элементы моста или нижних рычагов подвески.

Демонтаж пружины из подвески, как и ее монтаж, требуют соблюдения определенных мер предосторожности, поскольку сжатая пружина при высвобождении может травмировать работника.

Технология изготовления пружин подвески

Поскольку пружина являются ответственным элементом подвески, от работы которого зависят не только комфорт, но и безопасность движения, при изготовлении пружин используют специальные стали и технологии.

В качестве примера ниже приведена технология изготовления пружин для подвески отечественных автомобилей марки «ВАЗ».

Для изготовления пружин подвески автомобилей марки «ВАЗ» используют прокатанный пруток круглого сечения из пружинной стали марки 60С2ГФ. Сначала прутки обрабатывают на токарном станке до нужного диаметра, затем нагревают и навивают спиралью.

После этого заготовку закаливают, отпускают и подвергают дробеструйной обработке в специальной камере, очищая от окалины, упрочняя поверхность и повышая усталостную прочность.

После дробеструйной обработки пружину подвергают холодной осадке (заневоливанию) — трижды сжимают до соприкосновения витков. Заключительный этап изготовления заключается в нанесении на пружину защитного эмалевого или эпоксидного покрытия для предотвращения коррозии.

Готовую пружину обязательно подвергают контрольному испытанию статической нагрузкой. При этом нагружают пружину определенным усилием (в соответствии с моделью пружины) и измеряют ее длину после сжатия — осадка пружины от контрольной нагрузки должна находиться в пределах установленных заводским стандартом требований.

Достоинства и недостатки пружинных подвесок

- небольшая масса;

- сравнительно высокая долговечность;

- высокая плавность хода;

- относительная простота в изготовлении;

- отсутствие потребности в смазочных материалах и техническом обслуживании.

Недостатком пружины по сравнению с рессорой является невозможность использовать ее в качестве направляющего элемента подвески, поэтому в пружинных подвесках необходимы отдельные направляющие элементы в виде тяг, распорок и т. п., удерживающие колеса от продольных перемещений при движении. Это приводит к усложнению конструкции подвески. Кроме того, из-за отсутствия в пружине трения в составе пружинной подвески обязательно применяются специальные гасящие элементы – амортизаторы, поскольку колебания в пружине затихают значительно дольше, чем, например, в рессоре.

Торсионы

Торсионные подвески находят применение на многоосных автомобилях с независимой подвеской, на легковых автомобилях малого и большого класса, а также на некоторых типах автомобильных прицепов.

Широко применяются торсионные подвески на военной технике и машинах высокой проходимости.

Торсион представляет собой стальной упругий стержень, работающий на скручивание, который может быть выполнен сплошным или пустотелым.

Для крепления торцов торсиона на его концах выполняются утолщения со шлицами или в форме шестигранника.

Одним концом торсион входит в ответные шлицы на несущей системе (раме или кузове) автомобиля, а другим – в шлицы рычага подвески. При перемещении колеса по неровностям дороги торсион закручивается, обеспечивая упругую связь колеса с рамой или кузовом автомобиля.

Торсионы имеют те же преимущества, что и пружины, однако они более компактны, что позволяет размещать их в различных местах автомобиля. Кроме того, они лучше защищены от механических повреждений.

Тем не менее, они менее долговечны, чем пружины и дороже в изготовлении, чем листовые рессоры.

Пневматические подвески

Пневматической называется подвеска, в которой роль упругого элемента выполняет сжимающийся газ, обычно воздух, но могут применяться и другие газы, например, азот. Рабочий газ заключен в резинотканевый баллон — пневмобаллон (рис. 1, г), который может иметь различную форму и конструкцию.

Положительным качеством пневмобаллонной подвески является возможность изменения давления рабочего газа в баллонах, что позволяет изменять несущую способность и упругие свойства подвески в автоматическом режиме, в зависимости от степени загрузки транспортного средства. Давление в баллонах регулируется специальным регулятором положения несущей системы (кузова или рамы) в зависимости от статической нагрузки (количества пассажиров или груза).

При увеличении нагрузки, кузов проседает и воздействует на датчик или чувствительный элемент регулятора, после чего впускной клапан регулятора открывается и подает в пневмобаллоны дополнительно сжатый воздух (или газ) из пневмосистемы автомобиля (или из емкости для хранения запаса газа), повышая давление в пневмобаллонах, после чего несущая способность подвески увеличивается. При уменьшении нагрузки на кузов регулятор выпускает часть воздуха из пневмобаллонов, уменьшая жесткость подвески.

Преимущества пневматической подвески:

- возможность изменения жесткости при различных нагрузках в кузове;

- сохранение постоянства ходов подвески;

- получение переменного и поддержание постоянного дорожного просвета;

- небольшая масса;

- относительно высокий срок службы (в три-пять раз выше, чем у листовых рессор).

Тем не менее, такие подвески применяются ограниченно по причине сложности и, соответственно, стоимости изготовления.

Пневматические подвески находят применение в некоторых марках автобусов, грузовых автомобилей средней и большой грузоподъемности, а также прицепах и полуприцепах.

По понятным причинам, пневматическая подвеска применима на транспортных средствах, оборудованных компрессором для получения сжатого газа. Перевозка запаса сжатого газа в отдельных баллонах приводит к существенному усложнению конструкции транспортного средства.

Источник статьи: http://k-a-t.ru/avto_shassi_2/5_podveska_3/index.shtml