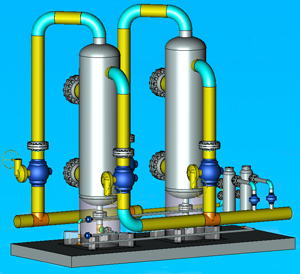

Блок очистки газа

Блок (узел) очистки газа

ТУ 3647-016-99756915-2011

Разрешение на применение № РРС 00-048477

Назначение

Предназначен для очистки газа от сухих механических примесей, капельной жидкости по ГОСТ 5542-87.

Блок (узел) очистки газа обеспечивает выполнения следующих функции:

- очистку природного газа от механических примесей и капельной жидкости;

- автоматический или ручной сброс продуктов очистки в сборочную емкость;

В зависимости от производительности блок (узел) очистки газа может быть изготовлен на базе фильтров-сепараторов (ФС) или пылеуловителей циклонного типа (ПЦТ) расположенных в блок боксах или на раме. Конструкция ФС и ПЦТ обеспечивает герметичность, взрывопожаробезопасность и стабильную работу оборудования, установленного после блока (узла) очистки газа.

Блок (узел) очистки газа комплектуется необходимыми приборами и устройствами автоматизации позволяющие производить контроль работы и управления технологическим процессом.

Узел очистки газа на базе пылеуловителей циклонного типа

Узел очистки газа состоит из двух или более одинаковых блоков, представляющих собой несущую раму, со смонтированными на ней двумя ПЦТ, которые обвязаны трубопроводами с запорной арматурой

Конструктивно пылеуловитель циклонного типа это аппарат, представляющий собой сварной стационарный сосуд цилиндрической формы с обечайкой, эллиптическими днищами, подводящим и отводящим патрубками, сливными патрубками, люками-лазами, с запорной арматурой, измерительной арматурой, опорами, со смонтированными внутри параллельно работающими коническими циклонными элементами.

Поток неочищенного природного газа через входной патрубок сталкивается с отбойником. С помощью отбойника происходит отделение газового потока от крупных частиц механических примесей и жидкости. Конструкция отбойника обеспечивает направление частично очищенного потока газ вдоль стенки секции ввода и очистки газа, обеспечивая, таким образом, вращательное движение газа вниз по спирали вдоль внутренней поверхности стенок секции, также способствующее отделению от потока газа механических примесей и жидкости под действием центробежной силы. В нижней части секции ввода и очистки газа расположена решетка с герметично закрепленными циклонными элементами. Отделенная жидкость и механические примеси собираются в нижней части секции ввода и очистки газа. Уровень наполнения продуктами очистки контролируется при помощи установленных датчиков верхнего и нижнего уровня. По достижению верхнего уровня наполнения подается сигнал на открытие крана штуцера слива продуктов очистки.

Узел очистки газа на базе фильтров-сепараторов

УОГ представляет собой блочное изделие, с размещением на раме нескольких фильтров-сепараторов.

Фильтр-сепаратор предназначен для очистки газа от механических примесей и капельной влаги на компрессорных и газораспределительных станциях, линейных участках магистральных газопроводах, а также для производственных объектов, где необходима отчистка газов.

Конструктивно фильтр-сепаратор представляет собой сварной сосуд цилиндрической формы с эллиптическими днищами.

На входе в фильтр-сепаратор в части отделения жидкости газ сильно закручивается управляющей пластиной. Возникает вихрь, скорость в котором увеличиваться к середине вихря — аналогично как при образовании вихря при спуске воды из ванной — центробежные силы, воздействующие на частицы пыли и жидкости, во много раз превышают силу тяжести.

Из-за этого части загрязнений отбрасываются к внешней стенке корпуса сепаратора. Поскольку скорость газа у стенки незначительна, центробежные силы сильно уменьшаются. Распределение давления в газовом вихре (большее давление господствует во внешней части вихря) вызывает вторичный поток газа в середине вихря. Этот поток увлекает за собой загрязняющие частицы и предотвращает их отложение на стенках корпуса. Загрязнения так долго текут вместе с главным потоком, пока воздействующая на частицы сила тяжести и сила, которая получается из перепадов давления в вихре, не выровняются, а затем под сильным воздействием силы тяжести падают на дно сепаратора. Перегородка в середине высоты сепаратора предотвращает повторный захват газовым потоком собранных частиц загрязнения. Затем газовый поток течет в верхнюю часть фильтра, где он дополнительно фильтруется посредством фильтрующего элемента.

После прохождения фильтрующего элемента газ выходит из газового фильтра-сепаратора через выходной патрубок.

Источник статьи: http://post-egr.ru/products/uzel_ochistki_gaza/

ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ ГРС

На каждую ГРС подразделения должна быть следующая техническая документация:

— акт отвода земельного участка;

— акт приёмки газопровода – отвода к ГРС и исполнительная техническая документация;

— схема технического обслуживания газопровода – отвода и ситуационный план местности;

— принципиальные схемы (технологическая, автоматики, управления и сигнализации, электроосвещения, отопления и вентиляции, молниезащиты и заземления и т. п.);

— паспорта на оборудование, приборы и заводские инструкции;

— инструкции по эксплуатации ГРС;

— другая нормативно–техническая документация, установленная объединением.

Непосредственно на ГРС должна быть следующая документация:

• принципиальная технологическая схема;

• инструкция по эксплуатации ГРС;

• другая документация по усмотрению подразделения.

Оборудование, сооружения и системы, эксплуатационную документацию по ГРС должен проверять ответственный за эксплуатацию ГРС и принимать необходимые меры по обеспечению надлежащего уровня эксплуатации ГРС, оборудования и систем КС.

Описание технологического процесса, оборудования и

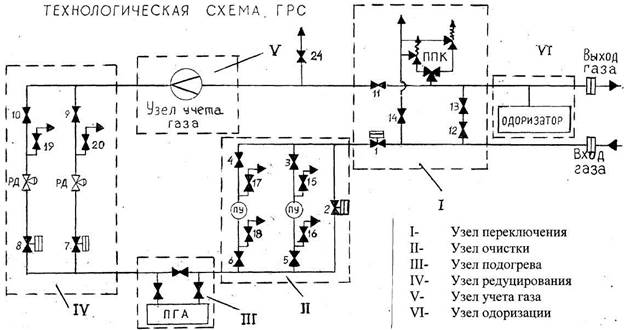

Технологическая схема производства.

Оборудование ГРС.

Блоки, узлы, устройства ГРС.

Состав оборудования на ГРС должен соответствовать проекту и паспортам заводов изготовителей. Любые изменения в составе оборудования должны быть в соответствии с требованиями Федерального закона «О промышленной безопасности опасных объектов», согласованы с проектной организацией, Газнадзором ОАО «Газпром», Госгортехнадзором России с одновременной корректировкой технологической схемы и других НТД, находящихся в ЛПУМГ и на ГРС. Арматура и оборудование ГРС должны иметь номера или бирки с номером, соответствующим обозначению в технологической схеме.

На рисунке 1 представлена технологическая схема ГРС, где обозначены основные узлы ГРС, каждый из которых имеет своё назначение.

Основные узлы ГРС:

1. узел переключения;

2. узел очистки газа;

3. узел подогрева;

4. узел редуцирования;

5. узел учёта газа;

6. узел одоризации газа.

Узел переключения ГРС предназначен для переключения потока газа высокого давления с автоматического на ручное регулирование давления по обводной линии, а также для предотвращения повышения давления в линии подачи газа потребителю с помощью предохранительной арматуры.

Узел очистки газа ГРС предназначен для предотвращения попадания механических (твёрдых и жидких) примесей в технологическое и газорегуляторное оборудование и средства контроля и автоматики ГРС и потребителя.

Узел предотвращения гидратообразований предназначен для предотвращения обмерзания арматуры и образования кристаллогидратов в газопроводных коммуникациях и арматуре.

Узел редуцирования газа предназначен для снижения и автоматического поддержания заданного давления газа, подаваемого потребителю.

Узел учёта газа предназначен для учёта количества расхода газа с помощью различных расходомеров и счётчиков.

Узел одоризации газа предназначен для добавления в газ веществ с резким неприятным запахом (одорантов). Это позволяет своевременно обнаруживать утечки газа по запаху без специального оборудования.

Блок (узел) переключения.

Блок переключенияпредназначен для защиты системы газопроводов потребителя от возможного высокого давления газа и для подачи газа потребителю, минуя ГРС, по (обводной) байпасной линии с применением ручного регулирования давления газа во время ремонтных и профилактических работ на станции. Блок переключения состоит: из кранов на входном и выходном газопроводах, обводной линии и предохранительных клапанов.

Обводная линия – для переключения потока газа высокого давления с автоматического на ручное регулирование давления. Нормальное положение запорной арматуры на обводной линии – закрытое. Краны обводной линии должны быть опломбированы службой ГРС. Обводная линия должна подключаться к выходному газопроводу перед одоризатором (по ходу газа). На обводной линии располагаются два запорных органа: первый по ходу газа – отключающий кран; второй – для дросселирования, кран-регулятор.

Предохранительные клапаны. Предохранительный клапан – автоматическое устройство для сброса давления, приводимое в действие статическим давлением, возникающим перед клапаном, и отличающееся быстрым полным подъёмом золотника за счёт динамического действия выходящей из сопла струи сбрасываемой среды.

Предохранительные клапаны чаще всего применяются для защиты сосудов аппаратов, емкостей, трубопроводов и другого технологического оборудования при чрезмерном превышении давления. Предохранительный клапан обеспечивает безопасную эксплуатацию оборудования в условиях повышенных давлений газа или жидкости.

При повышении в системе давления выше допустимого предохранительный клапан автоматически открывается и сбрасывает необходимый избыток рабочей среды, тем самым предотвращая возможность аварии. После окончания сброса давление снижается до величины, меньшей начала срабатывания клапана, предохранительный клапан автоматически закрывается и остаётся закрытым до тех пор, пока в системе вновь не увеличится давление выше допустимого.

Основной характеристикой предохранительных клапанов является их пропускная способность, определяемая количеством сбрасываемой жидкости в единицу времени при открытом клапане.

Количество предохранительных клапанов, их размеры и пропускная способность должны быть выбраны по расчету так, чтобы в защищаемом объекте не создавалось давление, превышающее рабочее более, чем указано в Таблице 3.

| № п/п | Наименование оборудования | Параметры настройки ППК | Основание |

| 1. 1 | ГРП, ГРУ, ШРП | не более, чем на 15% от Рраб. | п.2.4.22. Правила безопасности систем газораспределения и газопотребления. ПБ 12-529-03 |

| 2. | ГРС | не более, чем на 12% от Рраб. | п. 6.2.12. ПТЭ МГ ВРД 39-1.10-006-2002 |

Наибольшее распространение получили пружинные предохранительные клапана (ППК).

На ГРС применяются клапаны предохранительные полноподъемные фланцевые ППК-150-16 и ППК-150-40 предназначенные для жидких и газообразных неагрессивных сред, при рабочем давлении до 16 и 40 кг/см 2 соответственно. Исполнение клапанов – закрытое, герметичное. Они установлены на выходных газопроводах и настроены на давление срабатывания 3,3 и 13,2 кг/см 2 .

Применяют клапаны типа СППК (специальный полноподъёмный предохранительный клапан) рис.1 и ППК (пружинный полноподъёмый предохранительный клапан) рис2. Между предохранительными клапанами ставят трёхходовой кран, всегда открытый на один из предохранительных клапанов. Между газопроводом и клапанами отключающая арматура устанавливаться не должна.

В процессе эксплуатации клапаны следует опробовать на срабатывание 1 раз в месяц, а в зимнее время- один раз в 10 дней с записью в оперативном журнале.

Проверку и регулировку предохранительных клапанов проводят два раза в год, о чём делают соответствующую запись в журнале.

Каждый предохранительный клапан должен иметь табличку (бирку), на которой должны быть указаны регистрационный номер, рабочее давление (Рраб), давление срабатывания (Рсраб), дата настройки, дата следующей настройки.

Бирка должна быть выполнена из алюминия или на бумажной основе с ламинированным покрытием и иметь хвостовик с отверстием под пломбировочную проволоку и шпильку фланцевого разъёма корпуса ППК.

Каждый предохранительный клапан должен быть опломбирован. Пломбировочная проволока должна соединять: бирку, колпак регулировочного винта и винты регулировки положения седла.

На шток предохранительного сбросного клапана СППК4Р, с одной стороны действует давление газа из выходного газопровода, а с другой – усилие сжатой пружины. Если давление газа на выходе из ГРС превысит заданное, то газ, преодолевая усилие сжатой пружины, поднимает шток и соединяет выходной газопровод с атмосферой. После снижения давления газа в выходном газопроводе шток под действием пружины возвращается в исходное положение, перекрывая проход газа через сопло клапана, разобщая таким образом выходной газопровод с атмосферой. В зависимости от давления настройки предохранительные клапаны комплектуют сменными пружинами.

Помимо клапанов типа СППК широко применяют пружинные предохранительные клапаны типа ППК-4 на условное давление 16 кгс/см 2 . клапаны этого типа снабжены рычагом для принудительного открытия и контрольной продувки газопровода. Пружина регулируется регулировочным винтом.

Давление газа из газопровода поступает под запорный клапан который удерживается в закрытом положении пружиной через посредством штока. Натяжение пружины регулируется винтом. Кулачковый механизм позволяет производить контрольную продувку клапана: поворотом рычага усилие через валик, кулачок и направляющую втулку передаётся на шток. Он поднимается, открывает клапан и происходит продувка, которая указывает, что клапан работает и сбросной трубопровод не засорен.

Клапаны ППК-4 в зависимости от номера установленной пружины могут настраиваться на срабатывание в диапазоне давлений 0,5 до 16 кгс/см 2 .

| Рис.1. Клапан типа СППК4Р. 1 – корпус; 2 – сопло; 3 – золотник; 4 – шток; 5 – разделитель; 6 – опорная шайба; 7 – пружина; 8 – крышка; 9 – колпак; 10 – направляющая втулка; 11 – стопорный винт. | Рис.2. Предохранительный сбросной клапан типа ППК – 4. 1 – седло клапана; 2 – золотник клапана; 3 – сопло клапана; 4 – пружина; 5 – регулировочная втулка; 6 – разделительная перегородка; 7 – рычажный механизм. |

Для сброса газа в атмосферу необходимо применять вертикальные трубы (колонки, свечи) высотой не менее 5 м от уровня земли; которые выводят за ограду ГРС на расстояние не менее 10 м. каждый предохранительный клапан должен иметь отдельную выхлопную трубу.

Допускается объединение выхлопных труб в общий коллектор от нескольких предохранительных клапанов с одинаковыми давлениями газа. При этом общий коллектор рассчитывают на одновременный сброс газа через все предохранительные клапаны.

3.3. Блок (узел) очистки газа.

Блок (узел) очистки газа на ГРС позволяет предотвратить попадание механических примесей и конденсата в оборудование, в технологические трубопроводы, в приборы контроля и автоматики станции и потребителей газа.

Наибольшая трудность, при очистке газа – образование гидратов углеводородных газов: белых кристаллов, напоминающих снегообразную кристаллическую массу. Твёрдые гидраты образуют метан и этан, пропан образует жидкие гидраты. При наличии в газе сероводорода формируются как твёрдые, так и жидкие гидраты.

Гидраты – нестабильные соединения, которые при понижении давления и повышении температуры легко разлагаются на газ и воду. Они выпадают при редуцировании газа, обволакивая клапаны регуляторов давления газа и нарушая их работу. Кристаллогидраты откладываются и на стенках измерительных трубопроводов, особенно в местах сужающих устройств, приводя тем самым к погрешности измерения расхода газа. Кроме того, они забивают импульсные трубки, выводя из строя контрольно-измерительные приборы.

Для очистки газа на ГРС должны применяться пылевлагоулавливающие устройства, различной конструкции, обеспечивающие подготовку газа для стабильной работы оборудования ГРС.

Узел очистки газа должен быть оснащен устройствами для удаления жидкости и шлама в сборные емкости, оборудованные устройствами замера уровня, а также механизированной системой их удаления в транспортные емкости, из которых жидкость, по мере накопления, вывозится с территории ГРС. Емкости должны быть рассчитаны на максимальное разрешенное рабочее давление подводящего газопровода-отвода.

Этот блок должен обеспечить такую степень очистки газа, когда концентрация примеси твёрдых частиц размером 10 мкм не должна превышать 0,3 мг/кг, а содержание влаги должно быть не больше величин, соответствующих состоянию насыщения газа.

На ГРС предусмотрена одноступенчатая очистка газа. От механических примесей и конденсата природный газ очищают с помощью газосепараторов по ОСТ 26-02645-72. На монтажной площадке ГРС установлены три газосепаратора, работающих параллельно. Скорость движения газа в них не должна быть более 0,5-0,6 м/с. Газосепараторы подбирают с таким расчётом, чтобы при остановке одного из них, скорость газа в работающем не превышала 1 м/с. Газосепараторы должны быть теплоизолированы и установлены на отдельных фундаментах. Расстояние между ними – не менее их диаметра с теплоизоля-

Очистка газа от механических примесей и конденсата в газосепараторе происходит за счёт:

1) изменения направления движения газа на 180 0 С;

2) снижения скорости движения газа до 0,5-0,6 м/с (vв о С до 70 о С.

Основные технические данные и характеристики:

Источник статьи: http://zdamsam.ru/a11290.html