Замена прокладок головок цилиндров дизеля 740 Камаз

Прокладки головок цилиндров заменяем при появлении течи охлаждающей жидкости и масла в соединении головки цилиндра с блоком цилиндров.

Для выполнения работы нам понадобится инструмент: ключи 8х10, 12х13, 17х19, 22х24, 27х30, сменные головки на 13, 14, 17, 19 мм, вороток, лопатка вороток, отвертка, зубило, молоток, плоский шабер, домкрат, подставка, посуда для топлива, масла и охлаждающей жидкости, динамометрический ключ.

Первым делом отсоединяем электропровода от аккумуляторных батарей.

Сливаем охлаждающую жидкость.

Выворачиваем болты и снимаем крышку переднего люка картера сцепления.

Приподымаем переднюю часть автомобиля и устанавливаем подставку под первую поперечину рамы.

Головкой на 14 и ключом откручиваем дренажный трубопровод (обратку), рисунок 1.

Откручиваем трубки высокого давления от форсунок двигателя.

Откручиваем трубки высокого давления от ТНВД, рисунок 3.

Ослабляем затяжку болтов крепления выпускных коллекторов (рис. 4).

Снимаем впускные коллекторы.

Головкой на 13 выворачиваем болты и отсоединяем фланец коробки термостатов.

Выворачиваем болты крепления водяных труб и монтажной лопаткой отделяем трубы от головок цилиндров.

Выворачиваем болты 1 (рис. 5), крепления крышек головок цилиндров и снимаем крышки 2 с прокладками 3.

На головках четвертого и восьмого цилиндра нужно отвернуть гайки крепления стоек коромысел и снять стойки в сборе с коромыслами и фиксаторами коромысел и штанги толкателей.

Головкой на 19 ослабляем затяжку болтов крепления головок цилиндров в последовательности, изображенной на рисунке 6, затем выворачиваем их, снимаем головки и отмечаем их номера.

Нельзя ставить головку привалочной плоскостью, чтобы не повредить распылители форсунок.

Вынимаем штанги толкателей и укладываем их в соответствии с номерами головок цилиндров.

Снимаем прокладки головок цилиндров: уплотнительную и стальную для газового стыка.

Очищаем от нагара и накипи привалочные поверхности головок цилиндров и блока цилиндров.

Установка прокладок головок цилиндров

Устанавливаем на блок цилиндров уплотнительные прокладки.

Устанавливаем на верхний торец гильз новые стальные прокладки головок цилиндров (перед установкой стальные прокладки смазываем моторным маслом).

Устанавливаем штанги толкателей, вворачиваем регулировочные винты.

Продуваем резьбовые отверстия, очищаем от грязи и продуваем сжатым воздухом.

Устанавливаем головки цилиндров, центрируя их по штифтам блока, при этом нужно следить, чтобы регулировочные винты тепловых зазоров вошли в наконечники штанг.

Перед ввертыванием болтов головки, смазываем резьбовую часть болтов графитной смазкой смешанной с моторным маслом.

Затягиваем болты крепления головок в три приема в последовательности указанной на рисунке 6:

— первый прием – 39,2÷49,1 Нм (4 – 5 кгсм);

— второй прием – 117,7÷147,2 Нм (12 – 15 кгсм);

— третий прием – 156,9÷176,5 Нм (16 – 18 кгсм).

Регулируем тепловые зазоры в клапанном механизме. Величина зазора для впускных клапанов 0,25 – 0,30, для выпускных клапанов 0,35 – 0,40 мм.

Устанавливаем крышку переднего картера сцепления.

Вворачиваем болты крепления выпускных коллекторов.

Устанавливаем крышки головок с прокладками и закрепляем их болтами с плоскими шайбами.

Устанавливаем прокладки водяных труб, водяные трубы в сборе с соединительной трубой, затягиваем болтами с плоскими и пружинными шайбами.

Присоединяем фланец коробки термостатов болтами с плоскими и пружинными шайбами.

Устанавливаем впускные коллектора и подсоединяем трубопроводы к головкам.

Вынимаем подставку из-под передней части автомобиля и заливаем охлаждающую жидкость.

Подсоединяем электропровода к аккумулятору.

Запускаем двигатель и проверяем работу газораспределительного механизма.

Источник статьи: http://autoruk.ru/kamaz/dizel/kak-zamenit-prokladki-golovok-tsilindrov-dizelya-740-kamaz

Ремонт головки блока цилиндров

Основные дефекты головки блока

— Трещины, захватывающие внутренние каналы, полости отверстий под форсунку, направляющие втулки, поверхность сопряжения с блоком цилиндров.

— Разрушение посадочных мест под седла клапанов и перемычек между ними.

— Повреждение или кавитационное разрушение поверхности прилегания к блоку цилиндров.

— Ослабление посадки седел клапанов в гнездах или износ гнезд под седла, опробование посадки производится легкими ударами медного молотка.

— Выработка, риска или раковины на рабочих поверхностях седел выпускного и впускного.

— Ослабление посадки направляющих втулок клапанов.

— Трещины, сколы, механические повреждения на поверхности направляющих втулок клапанов.

— Износ отверстия направляющих втулок клапанов.

— Прогорание или механическое повреждение уплотнительного кольца газового стыка.

— Нарушение герметичности масляной полости и масляных каналов и нарушение герметичности рубашки охлаждения.

— Обломы и трещины на крышке цилиндров.

— Коробление плоскости прилегания крышки к головке цилиндров.

Общая трудоемкость ремонта — 57,0 чел. мин.

Оборудование и инструмент для ремонта головки блока

— Кран-балка подвесная; приспособление для разборки-сборки головки блока в сборе 7831-4044;

— стенд для опрессовки головки блока цилиндров мод. 470.085; стенд для притирки клапанов мод. 9158-020;

— стенд для сборки головки блока с клапанами мод. 509.260;

— головка сменная 17 мм ГОСТ 25604-83;

— ключ с присоединительным квадратом ГОСТ 25601-83;

— ключ гаечный кольцевой 17 мм ГОСТ 2906-80;

— отвертка слесарно-монтажная 10,0 мм ГОСТ 17199-71;

— рукоятка динамометрическая мод. 131 М;

— установка для мойки деталей мод. 196 М; установка моечная ПНР;

— пистолет для обдува деталей сжатым воздухом С-417;

— пневмогайковерт ИП-3113; — шпильковерт ЭП-1262;

— измерительные: линейка металлическая, секундомер, штангенциркуль;

— тара для головок блока;

— кассета для клапанов;

— молоток слесарный стальной; деревянный стержень; зубило слесарное;

— приспособление для снятия пружин клапанов И-801.06.000;

— ключ для отворачивания ввертышей мод. 7700-4189;

— приспособление для отворачивания шпилек мод. 7813-4013;

— патрон для заворачивания шпилек мод. 7820-4017;

— патрон для заворачивания ввертышей мод. 7813-4011;

— верстак слесарный; щетка металлическая; ерши металлические; бумага наждачная; кисть волосяная;

— емкость с притирочной пастой; емкость с моторным маслом.

Разборка головки блока цилиндров двигателя КамАЗ

Трудоемкость — 17,0 чел. мин

1. Установить головку блока цилиндров в сборе на приспособление для разборки.

2. Разогнуть усики стопорной шайбы крепления стойки коромысел.

3. Отвернуть гайки 18 (Рис. 1) крепления стоек оси коромысел. (Головка сменная 17 мм).

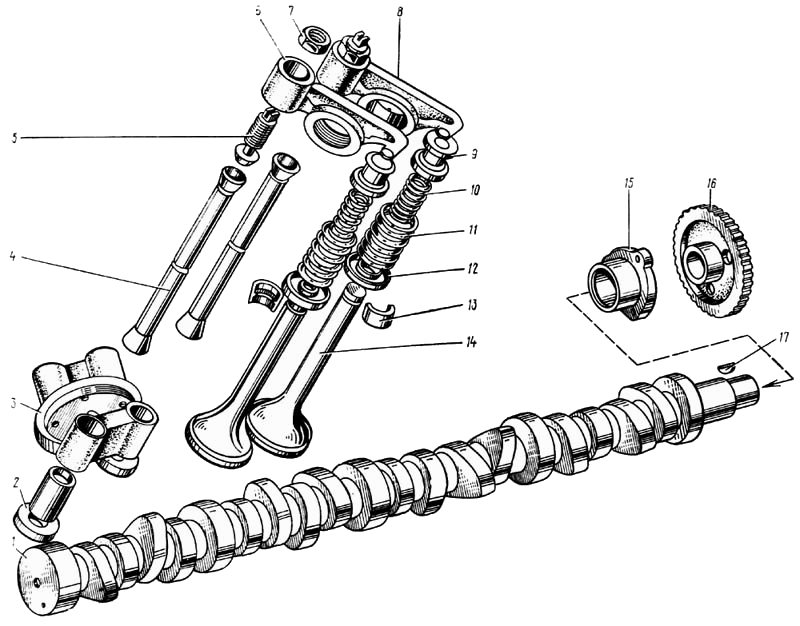

Рис. 1. Механизм газораспределения:

1 — распределительный вал; 2 — толкатель: 3 — направляющая толкателей; 4 — штанга; 5 — прокладка крышки головки; 6 — коромысло; 7 — контргайка; 8 — регулировочный винт; 9 — болт крепления крышки головки; 10 — сухарь; 11 —втулка тарелки; 12 — тарелка пружины; 13 — наружная пружина; 14 — внутренняя пружина; 15 — направляющая клапана; 16 — шайба; 17 — клапан выпускной; А — тепловой зазор; 18 — гайка крепления стоек оси коромысел

4. Снять стойку коромысел, стопорные шайбы и фиксатор коромысел.

5. Снять коромысла 8 (Рис. 2) клапанов со стойки коромысел.

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей; 4 — штанга толкателя в сборе; 5 — винт регулировочный коромысла; 6 — коромысло клапана со втулкой в сборе; 7 — гайка регулировочного винта; 8 — коромысло клапана в сборе; 9 — тарелка пружины со втулкой в сборе;10 — внутренняя пружина клапана; 12 — пружинная шайба клапана; 13 — сухарь клапана; 14 — клапан; 15 — корпус подшипника распределительного вала в сборе; 16 — шестерня распределительного вала; 17 — шпонка сегментная.

6. Отвернуть и снять гайку 7 с регулировочного винта и вывернуть регулировочный винт 5 коромысла. (Ключ гаечный 17 мм, отвертка 10,0 мм).

7. Снять головку блока цилиндров с приспособления для разборки.

8. Установить головку блока цилиндров на приспособление для снятия-установки клапанов.

9. Вращением рукоятки 2 отжать тарелку 12 (Рис. 1) пружины вместе со втулкой 11, и снять сухари 10 клапанов, втулки 11 тарелок пружин клапанов, тарелки 12 пружин клапанов, наружные 13 и внутренние 14 пружины и шайбы 16 пружин клапанов. (Отвертка 10,0 мм).

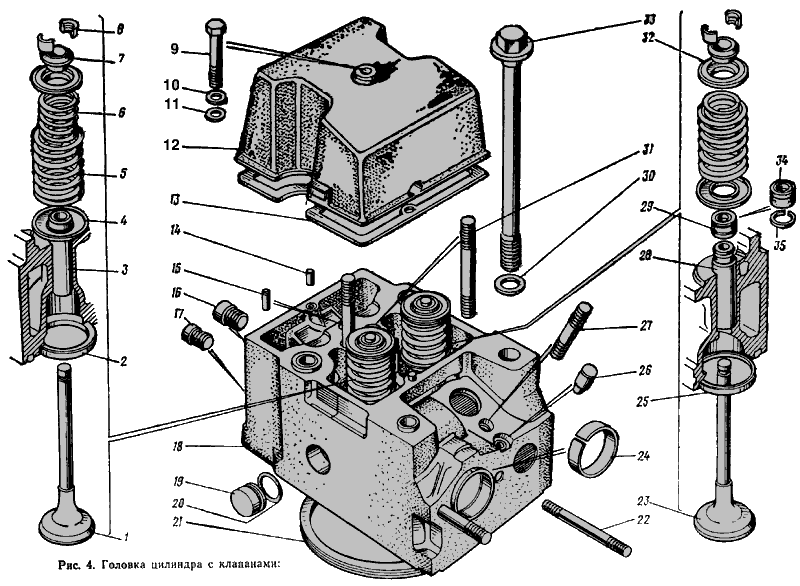

10. Снять уплотнительную манжету 15 (Рис. 4) впускного клапана в сборе с кольцом 16 манжеты с направляющей втулки 18 впускного клапана. (Отвертка 10,0 мм).

1 — клапан выпускной; 2 — седло выпускного клапана; 3 — направляющая втулка выпускного клапана; 4 — пружинная шайба клапана; 5 — наружная пружина клапана; 6 — внутренняя пружина клапана; 7 — втулка тарелки; 8 — сухарь клапана; 9 — болт крепления крышки головки блока цилиндров; 10 — шайба плоская; 11, 25 — шайба; 12 — крышка головки блока цилиндров; 13 — болт крепления головки блока цилиндров; 14 — тарелка пружин клапана; 15 — уплотнительная манжета впускного клапана; 16 — кольцо манжеты; 17 — уплотнительная манжета впускного клапана в сборе; 18 — направляющая втулка впускного клапана; 19 — седло впускного клапана; 20 — клапан впускной; 21 — шпилька крепления патрубка выпускного коллектора; 22 — предохранительная втулка прокладки патрубка; 23 — опора скобы форсунки; 24 — шпилька крепления прижимной скобы форсунки; 26 — шпилька крепления стойки коромысел; 27 — прокладка крышки головки блока цилиндров; 28 — штифт стойки оси коромысел; 29 — ввертыш крепления впускного коллектора; ввертыш крепления водяной трубы; 31 — головка блока цилиндров; 32 — заглушка головки блока цилиндров; 33 — уплотнительное кольцо заглушки; 34 — кольцо уплотнительное газового стыка

11. Вынуть впускные 20 и выпускные 1 клапана.

12. Отвернуть ввертыш 29 крепления впускного коллектора и ввертыш 30 крепления водяной трубы.

Работу выполнять при необходимости замены ввертышей

(Ключ для выворачивания ввертышей).

13. Вывернуть шпильки 21 крепления патрубка выпускного коллектора, шпильки 26 крепления стоек коромысел и шпильки 24 крепления скобы форсунки.

Работу выполнять при необходимости замены шпилек. (Приспособление для отворачивания шпилек).

14. Снять головку 31 блока цилиндра с приспособления.

Мойка

15. Промыть снятые детали и головку блока цилиндров, очистить от нагара клапана, седла клапанов, направляющие втулки клапанов, головку блока и обдуть их сжатым воздухом.

Дефектовка

16. Продефектовать детали головки блока цилиндров. Дефектовку производить согласно карты дефектовки № 1.3.

17. Установить головку блока цилиндров на стенд для опрессовки головки, проверить герметичность головки и при необходимости устранить нарушение герметичности. Проверять при давлении 0,4 МПа (4 кгс/см2) в течение 2 мин. Течь жидкости и подтекание не допускаются. (Стенд для опрессовки, секундомер).

Сборка головки блока цилиндров

18. Установить головку 31 блока цилиндра со втулками 22 в сборе на приспособление для сборки.

19. Завернуть шпильки 21 крепления патрубка выпускного коллектора (при необходимости замены шпилек).

Высота выступания шпилек должна быть 52±1.

20. Завернуть шпильки 24 крепления скоб форсунок до упора. Работу выполнять при необходимости замены шпилек.

21. Завернуть шпильки 26 крепления стоек коромысел до упора. Работы выполнять при необходимости замены шпилек.

22. Завернуть ввертыш 29 крепления впускного коллектора. Работу выполнять при необходимости замены ввертышей. (Патрон для заворачивания ввертышей, пневмогайковерт).

23. Завернуть ввертыши крепления водяной трубы до упора. Работу выполнять при необходимости замены ввертышей.

24. Снять головку блока цилиндров с приспособления для сборки и установить ее на стенд для притирки клапанов. Головку блока цилиндров установить в положение седла клапанов «вверх».

25. Нанести на рабочую поверхность седел клапанов притирочную пасту. Состав пасты: электрокорунд зернистый — 81%, парафин ГОСТ 16360-71 — 13%. Состав развести в моторном масле М10Г,К ГОСТ 8581-78 до сметанообразного состояния.

26. Установить выпускной 1 и впускной 20 клапаны в головку цилиндров.

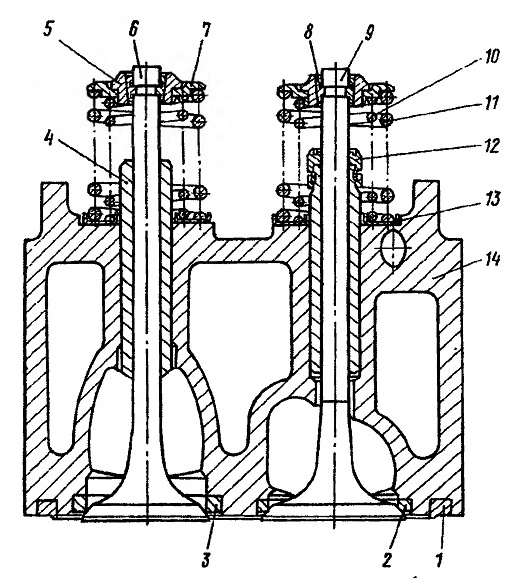

27. Притереть клапана к седлам. Притирку продолжать до тех пор, пока на фаске клапана и седла не появится непрерывный матовый поясок шириной менее 1,5 мм (Рис. 5.). Необходимо не допускать разрывов в пояске и риски.

28. Установить клапаны и головку цилиндров в тару для отправки на моечную машину. Гнезда кассеты для клапанов должны быть пронумерованы порядковыми номерами расположения клапанов в головках цилиндров, гнезда тары для головок цилиндров должны быть пронумерованы порядковыми номерами расположения головок цилиндров. Нумерация гнезд тары и кассеты должны соответствовать.

29. Промыть головку цилиндров и клапана после притирки. Применять моющий раствор КМ-1 с пеногасителем ЭАП-40. Концентрация КМ-1 — 5 г/л ЭАП-40 — 0,2—0,3%. Состав моющего раствора: карбонат натрия — 22,5% тринатрийфосфат —18,9% триполифосфат натрия — 50,6% сульфонол — 2,3% синтанол ДГ-7 — 5,7%. Температура моющего раствора 70-80°С. Время выдержки — 2 мин.

30. Установить головку блока цилиндров на стенд для сборки головки с клапанами.

31. Смазать стержни клапанов 1 и 20 (Рис. 4) рабочие поверхности направляющей втулки 18 клапанов чистым моторным маслом.

32. Установить впускной 20 и выпускной 1 клапаны в головку блока цилиндров согласно нумерации.

33. Установить уплотнительную манжету 15 впускного клапана в сборе с кольцом 16 на направляющую втулку 18 впускного клапана 20.

34. Установить шайбы 4 пружин клапанов.

35. Установить внутренние 6 и наружные 5 пружины.

36. Установить тарелки 14 пружин клапанов и втулки 7 тарелок пружин клапанов.

37. Установить головку блока цилиндров на приспособление для установки клапанов и сжать пружины 5 и 6 с тарелкой 14 и втулкой 7.

38. Установить сухари 8 клапанов и отпустить пружины, чтобы сухари вошли во втулку 7.

39. Снять головку блока цилиндров с приспособления, проверить герметичность притирки клапанов и, при необходимости, устранить неисправность.

Порядок выполнения работы следующий: установить головку блока цилиндров поочередно впускными и выпускными окнами вверх и залить в них дизельное топливо. Притертые клапана не должны пропускать топливо в местах уплотнения в течение 30 сек. При подтекании топлива постучать резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притереть повторно, повторив работы 24-29.

При необходимости качество притирки проверить на карандаш: для чего поперек фаски клапана на равном расстоянии нанести им 6-8 черточек. Осторожно вставить клапан в седло и, сильно нажав, повернуть на 1/4 оборота все черточки должны быть стертыми; в противном случае повторить притирку повторив работы 24-29. При правильной притирке матовый поясок на седле головки должен начинаться у большого основания конуса седла, как показано на рис. 5.;

1 — кольцо опорное; 2 — седло впускного клапана; 3 — седло выпускного клапана; 4, 5 — втулки; 6 — клапан выпускной; 7 — тарелка; 8 — сухарь; 9 — клапан впускной;

10, 11 — пружины; 12 — манжета; 13 — шайба; 14 — головка цилиндра

40. Установить головку блока цилиндров на приспособление для сборки головки.

41. Завернуть в коромысла клапана регулировочный винт 5 (Рис. 2). (отвертка на 10).

42. Навернуть гайку 7 регулировочного винта на винт 5 не затягивая гайку 7Ч (ключ на 17 , отвертка 10,0 мм).

43. Установить коромысла 8 клапанов в сборе на стойку коромысел.

44. Установить фиксатор коромысел на головку блока цилиндров.

45. Установить стойку коромысел в сборе с коромыслами клапанов на головку блока цилиндров.

46. Установить стопорную шайбу крепления стойки коромысел.

47. Завернуть гайки 18 (Рис.1) крепления стойки оси коромысел. Момент затяжки гаек 42-54 Н. м (4,2—5,4 кгс. м). (Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131М).

48. Загнуть усики стопорной шайбы крепления стойки коромысел.

49. Снять головку блока цилиндров в сборе с приспособления и отправить ее на сборку двигателя.

Ремонт головки, только без замены направляющей клапана, еще не пробовал.

Замена масло съёмных колпачков,и протирка клапанов.

Притирка клапана на головке цилиндров автомобиля КАМАЗ

Покупайте запчасти у нас :

Источник статьи: http://zap-kam.ru/dvigatel_zapchasti/info/remont-golovki-bloka-cilindrov-dvigatelya-kamaz-740.html